m33170

.pdf– химической стойкостью, т.е. способностью сохранять эксплуатационные свойства в средах, в которых другие конструкционные материалы коррозируют;

–биостойкостью – неподверженностью гниению и воздействию других разрушительных факторов биологического происхождения;

–технологической возможностью варьирования свойств в широком диапазоне в зависимости от эксплуатационных требо-

ваний; простотой формообразования, что позволяет изготовлять элементы пространственной формы;

–сочетанием свойств, не встречающихся у других материалов (прочностью и высоким светопропусканием);

–высокими электроизоляционными свойствами, что в ряде

случаев дает пластмассам преимущество перед металлами;

–легкой обрабатываемостью, благодаря которой для обработки пластмасс во многих случаях используют инструменты, применяемые для обработки древесины;

–возможностью применения клеевых и сварных соедине-

ний;

–возможностью получения тонких прочных элементов из пленок и тканей;

–светопрозрачностью и радиопрозрачностью некоторых пластмасс.

Вместе с тем пластмассам присущи и недостатки: невысокий модуль упругости, вследствие чего элементы из

пластмасс более деформативны, чем элементы из других материалов;

ползучесть и падение прочности при длительных нагрузках; горючесть; старение – ухудшение эксплуатационных свойств во вре-

мени под действием тепла, солнечной радиации, влаги и т.д.

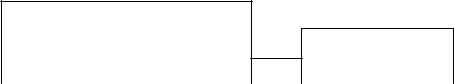

В зависимости от назначения пластмассы разделяют на материалы для полов, конструкционные, тепло- и звукоизоляционные, гидроизоляционные материалы, трубы, санитарно-техни- ческие и погонажные изделия.

В зависимости от вида полимера пластмассы могут быть термопластичные и термореактивные.

191

Взависимости от структуры пластические массы разделяют на однородные (без наполнителя) и неоднородные (с наполнителем).

Взависимости от физико-механических свойств и характеристик пластмассы разделяют на жесткие, мягкие и эластичные

(рис. 44).

Классификация пластмасс в |

|

зависимости |

от назначения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

от вида полимера |

|

|

|

|

от структуры |

|

|

|

от механических |

|

материалы |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

характеристик |

|

для полов |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

термопла- |

|

термореак- |

|

однородные |

|

|

неоднород- |

|

|

|

|

|

|

|

|

стеновые |

|

||||||||||||||

|

стичные |

|

|

тивные |

|

|

|

|

|

|

|

|

|

ные |

|

|

|

|

|

|

|

материалы |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

теплозвукоизоля- |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ционные |

|

|

|

|

|

|

|

|

жесткие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

мягкие |

|

|

|

|

|

|

|

|

|

кровельные и гид- |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

роизоляционные |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

эластичные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

трубы, санитарно- |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

технические и по- |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гонажные изделия |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 44. Классификация пластмасс

192

8.3. Способы получения строительных изделий из пластмасс

Процесс получения изделий из пластических масс включает в себя подготовку исходных компонентов, их смешение и формование.

По д г о т о в к а исходных компонентов состоит в измельчении материалов и получении наполнителей, при необходимости – в сушке, сортировке и других операциях.

Пр и г о т о в л е н и е к о м п о з и ц и й заключается в

смешении компонентов в виде пресс-порошков или прессматериалов с волокнистыми или листовыми наполнителями. Для смешения применяют смесители периодического или непрерывного действия. Сыпучие материалы смешивают с помощью барабанных, центробежных или вибрационных смесителей. Для смешения пастообразных материалов используют лопастные и дисковые смесители.

Получение пресс-порошков на основе твердых полимеров осуществляют вальцевым или экструзионным способами, а на основе эмульсий и растворов – эмульсионным способом.

При вальцевом способе сырье дробят, просеивают через вибросита и направляют в смеситель, куда подают полимер. После перемешивания до необходимой однородности смесь подвергают вальцеванию, в процессе которого полимеры расплавляются и пропитывают наполнители. Качество пресс-порошка зависит от температуры валков, продолжительности вальцевания, величины зазора между валками. После вальцевания материал тонко измельчают, дополнительно перемешивают и расфасовывают в тару.

При экструзионном способе пластификацию осуществляют в экструдерах – аппаратах, состоящих из обогреваемого цилиндра с вращающимся шнеком. В экструдерах смесь перемешивается более однородно.

При эмульсионном методе наполнитель пропитывают в смесителе водными эмульсиями полимеров, затем порошок поступает на вальцевание и последующую сушку.

Ф о р м о в а н и е п о л и м е р н ы х и з д е л и й производят следующими способами: каландрированием, экструзией,

193

прессованием, литьем под давлением, пневмоформованием, термоформованием и т.д.

Каландрирование – формование непрерывной ленты из термопластичной полимерной композиции при пропускании ее через зазоры между валками каландра – агрегата, состоящего из системы валков. Валки в каландрах имеют полированную поверхность и нагреваются до определенной температуры. Этот способ применяют при производстве рулонных или плиточных материалов, пленок.

Экструзия – непрерывный процесс продавливания вязкотекучей полимерной композиции через мундштук экструдера. С помощью экструзии получают погонажные изделия, трубы, листы, линолеум и т.д.

Прессование – формование изделий в обогреваемых гидравлических прессах. При изготовлении изделий из пресспорошков применяют обогреваемые пресс-формы. Технологический процесс состоит в этом случае из дозирования порошка, загрузки его в форму, выдерживания в ней под давлением, размыкания формы и извлечения готового изделия.

Литье под давлением – формование путем нагрева пластических масс до вязкотекучего состояния с последующим выдавливанием в форму. Этим способом перерабатывают в основном термопластичные полимеры. Литье под давлением широко применяют при формовании облицовочных плиток и других изделий из полистирола, полиэтилена, полиамида и т.д.

Термоформование – переработка в изделия пластмассовых заготовок, нагретых до определенной температуры. Применяют пневматическое и вакуумное термоформование. При первом способе формование производят в закрытых формах, установленных на гидравлических прессах. Крышка формы снабжена штуцером, через который подают сжатый воздух. Заготовку укладывают на матрицу, с помощью пресса уплотняют ее по периметру, а затем давлением воздуха прижимают размягченную массу к стенкам матрицы. При вакуумном термоформовании продукцию изготавливают на специальных термоформовочных машинах. Заготовку закрепляют по контуру полой формы, нагревают и создают разряжение в полости. С помощью термоформования изготовляют тонкостенные санитарно-технические изделия.

194

8.4. Полимерные строительные материалы

Главнейшие материалы на основе полимеров, получившие наибольшее применение в строительной технике, можно классифицировать по назначению на следующие пять групп: материалы для полов, стеновые, кровельные и гидроизоляционные, тепло- и звукоизоляционные, трубы, санитарно-технические и погонажные изделия.

Материалы для полов должны быть износоустойчивыми и эластичными, мало поглощать воду и не набухать при увлажнении, не содержать токсичных примесей, иметь прочную и красивую окраску.

Для настилки полов применяют рулонные и плиточные материалы, а также используют монолитные покрытия.

Полимерные рулонные и плиточные материалы классифицируют по основному сырью, структуре, жесткости и внешнему виду.

По основному сырью рулонные полимерные материалы разделяют на пять видов: поливинилхлоридные, алкидные, коллоксилиновые, резиновые и материалы на основе синтетических волокон.

Плиточные полимерные изделия и материалы разделяют на следующие виды: поливинилхлоридные, кумароновые, коллоксилиновые, резиновые. Монолитные полы могут быть полимерцементные, полимербетонные.

Рулонные и плиточные материалы для полов могут быть основные, т.е. иметь основу тканевую, картонную, пленочную, тепло- и звукоизоляционную и безосновные – однослойные и многослойные.

Плиточные изделия разделяются на жесткие и полужест-

кие.

Материалам для полов придают различную окраску – одноцветную и многоцветную. По фактуре лицевой поверхности их подразделяют на гладкие, рифленые, тисненые и ворсовые, причем ворсовая фактура может быть разрезной, петлевой, беспетлевой и войлочной.

В нашей стране линолеум выпускают следующих видов:

195

1)линолеум на поливинилхлоридных полимерах трех разновидностей: безосновный, на тканевой основе и тепло- и звукоизоляционный;

2)глифталевый линолеум;

3)коллоксилиновый линолеум на основе нитроцеллюлозы;

4)резиновый линолеум (релин).

Для изготовления каждого вида линолеума требуются особые машины, оборудование и разнообразное сырье. Помимо основного сырья, полимерного связующего, применяются разнообразные материалы в качестве наполнителя – тальк, барит, каолин, асбест, пробка, древесная мука. Большая группа химикатов применяется в качестве пластификаторов, стабилизаторов, мягчителей, катализаторов, антипиренов и антисептиков.

Линолеум приклеивают к основанию специальными мастиками в зависимости от сорта линолеума (битумные, кумаронокаучуковые, казеино-цементные и др.).

Г л и ф т а л е в ы й л и н о л е у м представляет собой материал, изготовленный из модифицированного глифталевого полимера и наполнителей, нанесенных на основание из джутовой ткани.

К о л л о к с и л и н о в ы й л и н о л е у м – безосновный однослойный рулонный материал, состоящий из нитроцеллюлозы, пластификаторов, наполнителей, красителей и антипиренов.

Р е л и н – двухслойный рулонный материал, верхний слой которого толщиной 1 мм состоит из цветной резины на синтетических каучуках с наполнителями, а нижний подкладочный, толщиной 2 мм – из смеси старой дробленой резины и битума.

П о л и в и н и л х л о р и д н ы й л и н о л е у м изготовляют из пластической массы, основным компонентом которой является поливинилхлорид. Может быть на тканевой основе и безосновный, последний может быть однослойным и многослойным. Многослойный линолеум является самым прочным из всех линолеумов этой группы.

П л и т к и д л я п о л о в (поливинилхлоридные, кумароновые, резиновые) выпускают трех размеров: 150х150 мм; 200х200 мм; 300х300 мм при толщине 2, 3, 4, 5 и 6 мм.

Стеновые материалы можно разделить на две группы –

конструкционные и отделочные. Древесностружечные плиты,

196

древеснослоистые пластики, древесноволокнистые плиты в зависимости от технологии могут быть конструкционными и отделочными материалами, а иногда и совмещать эти функции. К группе конструкционных материалов относят также и стеклопластики, термопласты.

К отделочным стеновым материалам относят декоративный бумажно-слоистый пластик, полистирольные и фенольные плиты, а также рулонные отделочные материалы – линкруст, моющиеся обои и отделочные пленки.

Д р е в е с н о с л о и с т ы е п л а с т и к и представляют собой листовые материалы, получаемые горячим прессованием листов древесного шпона, пропитанного фенолформальдегидным, карбамидным полимером.

Процесс производства древеснослоистых пластиков состоит из следующих операций: подготовка шпона, пропитка его связующим, сушка шпона, укладка листов в пакеты, горячее прессование пакетов при температуре 150–160 °С и обрезка кромок. Содержание полимера в этих материалах составляет 16–24% по массе.

Длина листов древеснослоистого пластика может быть 70, 110, 150, 230, 480 и 560 см, ширина – 80, 90, 100, 110, 120 см и толщина – 0,1–6 см. Такие пластики используют для изготовления трехслойных стеновых панелей, обшивки стен помещений.

Древесноволокнистые и древесностружечные плиты рассматриваются в 8-м разделе.

С т е к л о п л а с т и к – конструкционный материал, состоящий из связующего (термореактивной синтетической смолы) и наполнителя (стеклянного волокна), играющего роль армирующего материала.

В строительных конструкциях стеклопластики находят следующее применение в качестве:

– светопрозрачного материала для несущих элементов светопропускающих панелей стен и покрытий, для покрытий типа оболочек;

– материала, стойкого в химически агрессивных средах, для несущих элементов ограждающих конструкций, емкостей.

В зависимости от вида стекловолокнистого наполнителя и его расположения стеклопластики делят на три основных груп-

197

пы: стеклопластики с ориентированными волокнами (СВАМ, АГ4С); стеклопластики с неориентированными волокнами (полиэфирные); стеклотекстолиты (КАСТ и КАСТ-В).

С т е к л о в о л о к н и с т ы й а н и з о т р о п н ы й м а т ер и а л (СВАМ) состоит из армирующего заполнителя – непрерывного стекловолокна, покрываемого связующим веществом немедленно после его вытягивания из электропечи. В качестве связующего используют фенолоформальдегидные смолы. В строительных конструкциях применяют СВАМ преимущественно в конструктивных деталях и элементах, воспринимающих значительные нагрузки, используют его также для изготовления высокопрочных стержней и труб.

С т е к л о п л а с т и к АГ-4С состоит из такого же волокна, но переработанного в крученые нити или жгуты. Наиболее широкое применение нашел при изготовлении плит для несущих конструкций покрытий и панелей стен.

С т е к л о п л а с т и к и п о л и э ф и р н ы е изготавливают из рубленого стекловолокна, расположенного хаотически, и полиэфирных смол. Этот вид стеклопластиков делают в виде плоских и волнистых листов с продольной и поперечной волной. Используется для ограждающих конструкций – стен и кровель.

С т е к л о т е к с т о л и т ы получают из стеклотканей на основе фенолоформальдегидных, полиэфирных и эпоксидофенольных смол. Применяют для обшивки несветопрозрачных стеновых панелей, покрытий.

Д е к о р а т и в н ы й б у м а ж н о с л о и с т ы й п л а с-т и к представляет собой листовой материал, полученный горячим прессованием специальной бумаги, пропитанной термореактивными полимерами (фенолоформальдегидные и карбамидные полимеры). Применяют для внутренней отделки жилых, общественных и производственных помещений, дверных полотен.

П о л и с т и р о л ь н ы е п л и т к и – литые пластинки, изготовленные из полистирола. Применяют для облицовки стен душевых кабин, санитарных узлов, торговых и лечебных учреждений. Изготовляют из полистирола способом литья под давлением.

Л и н к р у с т – рулонный отделочный материал, получаемый способом нанесения на одну сторону плотной бумажной ос-

198

новы тонкого слоя пасты, состоящей из поливинилхлорида, пробковой или древесной муки, пластификатора и красителей. Линкруст – достаточно водостойкий и гнилостойкий материал, хорошо сопротивляется механическим воздействиям. Применяется для отделки стен и перегородок в зданиях.

М о ю щ и е с я о б о и – это обычные бумажные обои, покрытые с лицевой стороны слоем поливинилацетатной эмульсии.

8.4.1.Кровельные и гидроизоляционные материалы

Кэтим материалам предъявляют следующие требования: полная водонепроницаемость, механическая прочность, огнестойкость, морозостойкость. Кровельные и гидроизоляционные

полимерные материалы подразделяют на рулонные, листовые и мастики. Изготовляют их на основе как чистых полимеров (полиэтиленовая пленка, так и с наполнителями (стеклопластики, изол).

П л е н к а п о л и э т и л е н о в а я совершенно не пропускает влагу, а поэтому является весьма эффективным материалом, применяемым для устройства паро- и гидроизоляции. Полиэтиленовые пленки являются гнилостойкими и не разрушаются бактериями. На изолируемую поверхность пленки наклеивают битумными или полимерными мастиками.

И з о л – безосновный гидроизоляционный и кровельный материал, изготовленный на основе резины и битума с введением различных наполнителей (тальк, известняк, асбест и т.д.). В зависимости от состава резинобитумного вяжущего, количества и качества применяемых наполнителей изол изготавливают в виде рулонного материала, плиток или мастики.

Рулонный изол вырабатывают из резинобитумного вяжущего, асбеста, пластификатора и антисептика. Плиточный изол имеет повышенную твердость за счет увеличения количества минеральных наполнителей, его изготавливают штамповкой из листа изола. Мастика из изола обладает высокими клеящими свойствами по отношению к металлу, стеклу, керамике, бетону. Основное назначение мастики – гидроизоляция, применяют для гидроизоляции поверхностей сложной формы.

В о л н и с т ы й с т е к л о п л а с т и к – наиболее широко применяемый кровельный материал, изготавливаемый на основе

199

полиэфиров – очень светостойких полимеров, армированных стеклянным волокном.

8.4.2. Санитарно-технические изделия

Санитарно-технические изделия из полимерных материалов являются наиболее легкими и дешевыми по сравнению с металлическими, железобетонными и керамическими. Их изготавливают как из термореактивных, так и из термопластичных полимеров.

Т р у б ы и з п л а с т и ч е с к и х м а с с находят все более широкое применение в строительстве вследствие их преимущества перед металлическими. Их используют для водоснабжения, канализации, отопления, вентиляции и т.д. При производстве труб применяют полиэтилен, поливинилхлорид, полипропилен, полиметилметакрилат и стеклопластики. Трубы из термопластичных полимеров изготавливают методами экструзии, прессования, сварки или склейки из листовых заготовок. Стеклопластиковые трубы - методом центробежного литья, или намоткой стеклоткани, стеклолент, пропитанных связующим веществом на полиэфирной или эпоксидной смоле.

Такие трубы стойки к действию кислот и щелочей, имеют меньший вес при достаточной прочности, обладают высокой влагостойкостью, не подвергаются электрохимической коррозии. Вследствие большой эластичности пластмассовые трубы не разрушаются при замерзании транспортируемой жидкости. Отрицательным свойством этих труб является малая теплостойкость, что не позволяет монтировать их рядом с отопительными системами, горячими трубопроводами. Наибольшее распространение получили полиэтиленовые и поливинилхлоридные трубы.

Полиэтиленовые трубы выпускают диаметром 13-150 мм, длина труб доходит до 300 м; в связи с их высокими пластическими свойствами трубы наматывают на специальные барабаны для транспортировки и укладки. Они легко свариваются и обладают высокой стойкостью к кислым и щелочным средам, к воздействию масел и растворителей. Их можно эксплуатировать в интервале температур от -80 до +60 0 С.

Поливинилхлоридные трубы выпускаются диаметром 6-160

мм, длиной 1,5-3,0 м. Трубы являются химически стойкими, но

200