m33170

.pdf

K Н = W О / П.

Коэффициент насыщения может изменяться от 0 (все поры материала замкнутые) до 1 (все поры открытые).

Водопоглощение отрицательно влияет на основные свойства материала, увеличивается плотность, материал набухает, его теплопроводность возрастает, а прочность и морозостойкость понижаются.

Водостойкость – способность материала сохранять прочность при водонасыщении.

Водостойкость характеризуют значением коэффициента

размягчения:

К разм = Rнас , Rcух

где Rнас и Rсух - предел прочности при сжатии соответственно в насыщенном и сухом состояниях.

По водостойкости материалы подразделяют на 3 группы:

1-я группа |

Кразм < 0,65; |

2-я группа |

Кразм 0,65-0,79; |

3-я группа |

Кразм > 0,8. |

Природные и искусственные материалы не применяют в строительных конструкциях, находящихся в воде, если их коэффициент размягчения меньше 0,8.

Водонепроницаемость - способность материала не пропускать воду при заданных проектных условиях. Водонепроницаемость измеряется в предельных величинах давления, при которых вода не проходит через образец (МПа или атм.). Это свойство существенно важно для материалов, из которых изготовляют конструкции гидротехнических сооружений, резервуаров, подвергающихся гидростатическим воздействиям.

Влажностные деформации. Пористые неорганические и органические материалы (бетоны, древесина и др.) при изменении влажности изменяют свой объем и линейные размеры.

Усадкой (усушкой) называют уменьшение размеров материала при его высыхании. Она вызывается уменьшением толщины слоев воды, окружающих частицы материала, и действием

11

внутренних капиллярных сил, стремящихся сблизить частицы материала.

Набухание происходит при насыщении материала водой. Полярные молекулы воды, проникая в промежутки между частицами или волокнами, слагающими материал, как бы расклинивают их, при этом утолщаются гидратные оболочки вокруг частиц.

Чередование высыхания и увлажнения пористого материала, часто встречающееся на практике, сопровождается попеременными деформациями усадки и набухания. Такие многократные циклические воздействия нередко вызывают трещины, ускоряющие разрушение. В подобных условиях находится бетон в покрытиях автомобильных дорог, в наружных частях гидротехнических сооружений. Величина усадки некоторых строительных материалов приведена в таблице 3.

Таблица 3. Усадка материалов

Вид материала |

Усадка, мм/м |

Древесина (поперек волокон) |

30-100 |

Ячеистый бетон |

1-3 |

Строительный раствор |

0,5-1 |

Кирпич |

0,03-0,1 |

Тяжелый бетон |

0,3-0,7 |

Гранит |

0,02-0,06 |

Морозостойкость - способность материала в насыщенном водой состоянии выдерживать многократное и попеременное замораживание и оттаивание без выраженных признаков разрушения и потери прочности. Морозостойкими считают такие образцы материала, которые после установленных для них циклов замо- раживания-оттаивания теряют в массе не более 5%. После заданного цикла замораживания-оттаивания определяют прочность материала при сжатии и вычисляют коэффициент морозостойкости:

Кмрз = Rмрз , Rнас

где Rмрз - прочность образцов при сжатии после заданного количества циклов замораживания-оттаивания;

12

Rнас - прочность контрольных образцов при сжатии до замораживания в водонасыщенном состоянии.

Материал считается морозостойким, если Кмрз ³ 0,75. От морозостойкости существенно зависит долговечность строящихся объектов. Чем выше морозостойкость материала конструкций, тем выше ее долговечность.

1.2.4. Теплофизические свойства

Строительные материалы, используемые для ограждающих конструкций, должны быть не только прочными и долговечными, но и обладать надлежащими теплотехническими свойствами.

Теплоемкость - способность материала поглощать при нагревании определенное количество теплоты. Она характеризуется коэффициентом теплоемкости С.

C = |

Q |

|

, |

Дж |

, |

|

m(t1 - t2 ) |

кг0С |

|||||

|

|

|

||||

где Q - количество теплоты, |

затраченной на нагревание мате- |

|||||

риала от t1 до t2, Дж;

m - масса материала, кг;

t1 и t2 - разность температур после и до нагревания, °С. Теплоемкость материала необходимо учитывать при теп-

лотехнических расчетах ограждающих конструкций, при расчете степени подогрева материалов при зимнем бетонировании, при проектировании печей. Удельная теплоемкость изменяется от 0,1 до 1 (минеральная вата - вода).

Теплопроводность - способность материала передавать теплоту через свою толщу при наличии разности температур по обе стороны материала. Теплопроводность материала зависит от вида материала, пористости, характера пор, его влажности и плотности. Значение теплопроводности характеризуется коэффициентом теплопроводности l.

λ = |

Q × a |

, |

Вт |

, |

A × (t1 - t2 )× z |

м ×0 С |

где Q - количество проходящей теплоты, Дж; а - толщина слоя материала, м;

А - площадь, через которую проходит тепловой поток, м2;

13

t1 - t2 - разность температур по обеим сторонам материала,

°С;

z - время прохождения теплового потока, ч.

Показатели теплопроводности некоторых материалов приведены в таблице 4.

Таблица 4. Теплопроводность строительных материалов

Материалы |

Средняя плот- |

Теплопроводность, |

||

|

ность, кг/м3 |

Вт/м·°С |

||

Арболит |

400 |

- 800 |

0,092 - 0,22 |

|

Минеральная вата |

200 |

- 400 |

0,058 - 0,93 |

|

Торфяные плиты |

300 |

0,093 |

||

Древесноволокнистые плиты |

300 |

0,047 |

||

Пробковые плиты |

150 |

0,047 |

||

Поропласты |

20 |

0,035 |

||

Асбозурит |

400 |

- 800 |

0,093 - 0,23 |

|

Газостекло |

250 |

- 300 |

0,058 |

- 0,082 |

Совелит |

350 |

- 500 |

0,093 |

- 0,117 |

Кирпич |

1600 |

- 1900 |

0,82 |

|

Бетон |

1800 |

- 2400 |

1,28 |

- 1,55 |

Гранит |

2500 |

- 2700 |

2,918 |

|

Сталь |

7850 |

58,35 |

||

Воздух |

1,29 |

0,023 |

||

Пенопласт |

20 |

0,035 |

||

Сосна |

400 |

- 500 |

0,25 |

- 0,29 |

Дуб |

700 |

- 900 |

0,25 |

- 0,41 |

Пенобетон |

300 |

- 900 |

0,11 |

- 0,41 |

Легкий бетон |

1200 |

- 1700 |

0,53 |

- 0,81 |

Стекло |

2500 |

0,71 |

- 1,26 |

|

Лед |

900 |

2,3 |

||

Вода |

1000 |

0,58 |

||

Примечание. Показатели свойств воздуха льда и воды приведены для сравнения.

Огнеупорность - способность материалов выдерживать в течение длительного времени температуру 1580°С и более без размягчения и деформации. По степени огнеупорности строительные материалы подразделяются на:

– легкоплавкие, выдерживающие температуру ниже 1360 °С

14

(обыкновенный керамический кирпич);

–тугоплавкие, выдерживающие температуру 1360-1580 °С (гжельский кирпич);

–огнеупорные, выдерживающие действие температуры 1580 °С и выше (шамот).

Возгораемость - способность материала под действием ог-

ня и высокой температуры воспламеняться, тлеть и гореть. Строительные материалы по возгораемости делят на 3 группы: несгораемые; трудносгораемые; сгораемые.

Несгораемые материалы под действием огня не воспламеняются, не тлеют и не обугливаются.

Трудносгораемые под действием огня тлеют, обугливаются и продолжают гореть только при наличии источника огня.

Сгораемые под действием огня воспламеняются и горят при удалении источника огня.

Огнестойкость - способность материала выдерживать без разрушений одновременное действие высоких температур и воды. Пределом огнестойкости называют время в часах от начала огневого испытания до появления одного из следующих признаков: сквозных трещин, обрушения, повышения температуры на необогреваемой поверхности более чем на 140 °С.

Предел огнестойкости кирпичной стены толщиной в один кирпич равен 5,5 ч, незащищенных стальных колонн - 0,25 ч, балок, ферм, плит, панелей стен из железобетона - 0,5 ч.

Коэффициент линейного температурного расширения

бетона и стали составляет 10∙10−6 С−1 , гранита - 8-10∙10−6 С−1 , дерева - 20∙10−6 С−1 . При сезонном изменении температуры окружающей среды и материала на 500 С относительная температурная деформация составляет 0,5-1 мм/м. Во избежание появления на сооружении трещин большой протяженности его разрезают деформационными швами.

1.3.Механические свойства

1.3.1.Деформационные свойства

Упругость - свойство материала восстанавливать первоначальную форму после снятия нагрузки, под действием которой форма в той или иной мере изменяется. Восстановление первона-

15

чальной формы может быть полным при малых нагрузках и неполным – при больших нагрузках. В последнем случае в материале возникают остаточные деформации.

Предел упругости материала – это наибольшее напряже-

ние при различных видах деформации, при котором еще не обнаруживается остаточная деформация.

Пластичность - способность материала под влиянием действующих на него усилий изменять форму без появления трещин и сохранять ее после снятия нагрузки (битумы, глиняное тесто и т.д.).

Хрупкость – способность материала разрушаться без образования заметных остаточных деформаций, как только действующие на них усилия достигают значения разрушающих нагрузок. Для хрупких материалов характерна значительная разница между пределами прочности при сжатии и растяжении. Например, у природных каменных материалов предел прочности при растяжении составляет всего 1/60 – 1/40 предела прочности при сжатии.

Пластичность и хрупкость материалов могут сильно изменяться в зависимости от влажности, температуры, скорости нарастания нагрузки.

Напряжение. Внешние силы, действующие на материальное тело, стремятся деформировать его. В ответ на их действие в материале возникают внутренние силы, препятствующие деформации, в результате чего вся система остается в равновесии. Напряжение – мера внутренних сил, возникающих в деформируемом теле под воздействием внешних сил. Мерой этих внутренних сил (напряжения) служит сила, приходящаяся на единицу поверхности сечения материала в рассматриваемом участке:

σ = P / F ,

где Р – действующая сила,

F – площадь первоначального поперечного сечения эле-

мента.

Относительная деформация. Внешние силы, приложен-

ные к телу, вызывают изменение межатомных расстояний, отчего происходит изменение размеров деформируемого тела на вели-

16

чину l в направлении действия силы. Относительная деформация ε равна отношению абсолютной деформации l к первоначальному линейному размеру тела l .

ε = l /l .

Модуль упругости. Между напряжением и деформацией упругих материалов существует прямо пропорциональная зависимость, известная под названием закона Гука:

σ = E × ε

Коэффициент пропорциональности Е, характеризующий способность материала сопротивляться деформациям, называют

модулем упругости (или модулем Юнга).

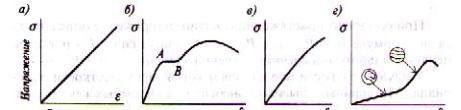

Механические свойства материала характеризуются диаграммой деформаций, построенной на основании результатов испытаний в координатах «напряжение – относительная деформация» (σ - ×ε ) . Модуль упругости определяет тангенс угла наклона производной dσ / dε . На рис. 1 представлены диаграммы деформаций для строительных материалов упругих, пластичных, хрупких и эластомеров.

Относительная деформация

Рис 1. Схемы диаграмм деформации:

а) стекла; б) стали; в) бетона; г) эластомера

Для разных материалов модуль упругости различен. Например, модуль упругости стали равен 2∙105 , бетона - 3∙104 , а резины - 10 МПа.

1.3.2. Прочность

Прочностью материала называют его свойство сопротивляться разрушению в результате воздействия внешних сил и других факторов (усадка, температура, смещение опор), вызывающих в материале предельное напряженно-деформированное со-

17

стояние. Строительные материалы, подвергаясь нагрузкам в конструкциях, испытывают различные напряжения - сжатие, растяжение, изгиб, кручение, срез и т.д. В зависимости от того, как они работают в конструкциях, их испытывают на прочность при сжатии, растяжении, изгибе и т.д. Требования по прочности к строительным материалам изложены в соответствующих стандартах и технических условиях на материалы.

Прочность строительных материалов характеризуется пределом прочности при сжатии или при растяжении, т.е. напряжением, соответствующим нагрузке, вызывающей разрушение стандартного образца.

Предел прочности (МПа) при сжатии или растяжении R равен разрушающей нагрузке Рр, деленной на площадь поперечного сечения образца F:

R = |

Pp |

, МПа. |

|

||

|

F |

|

Пределы прочности некоторых строительных материалов приведены в таблице 5.

Таблица 5. Пределы прочности при сжатии

Материалы |

Пределы прочности при |

||

сжатии, МПа |

|||

|

|||

Гранит |

100 - 220 |

||

Известняк плотный |

10 - 150 |

||

Гипсовый камень |

70 |

- 80 |

|

Кирпич керамический |

7,5 - 30 |

||

Бетон легкий В 12,5 |

15 |

||

Бетон тяжелый В 22,5 |

30 |

||

Сосна (вдоль волокон) |

30 |

- 45 |

|

Дуб (вдоль волокон) |

40 |

- 50 |

|

Кедр |

35 |

- 38 |

|

Пихта |

35 |

- 37 |

|

Бук |

45 |

- 46 |

|

Сталь класса А300 |

380 - 450 |

||

Пенопласт |

0,42 - 0,48 |

||

Пенобетон |

0,5 |

- 5,0 |

|

Стекло листовое |

600 - 800 |

||

Форма стандартных образцов и методика испытаний указываются в стандартах на строительные материалы (табл. 6, 7).

18

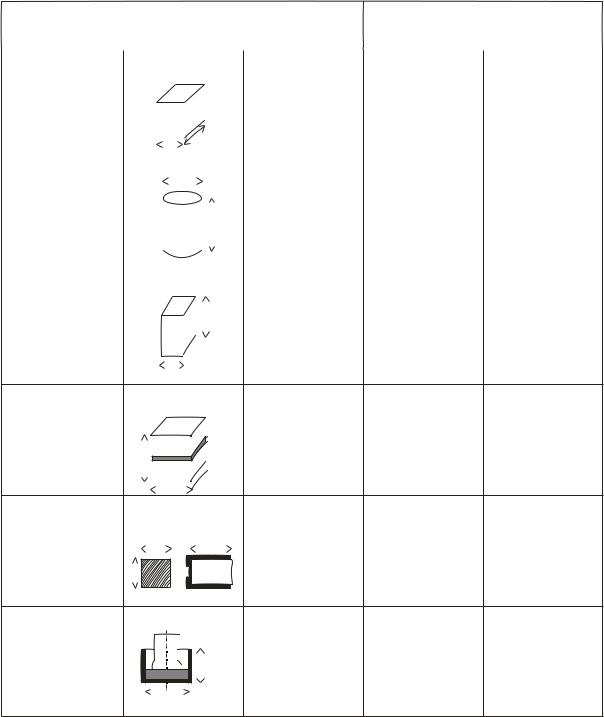

Таблица 6. Схемы стандартных методов определения прочности при сжатии

Образец |

Эскиз |

Расчетная |

Материал |

Размер стандар. |

|||||||||||||

образца,см |

|||||||||||||||||

формула |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

|

|

10*10*10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15*15*15 |

|

||

Куб |

|

|

|

|

|

|

|

|

|

|

|

R= — |

|

|

20*20*20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

a² |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7,07*7,07*7,07 |

|

|

|

|

|

|

|

|

a |

|

|

Природный |

5*5*5 и др. |

|||||||

|

|

|

|

|

|

|

|

камень |

|||||||||

|

|

|

a |

|

|

|

|

||||||||||

|

|

|

d |

|

|

Бетон |

d=15; h=30 |

||||||||||

Цилиндр |

|

|

|

|

|

|

|

|

|

|

|

4P |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

h |

R= — |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

πd² |

Природный |

d=h=5;7;10;15 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

камень |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

Бетон |

a=10;15;20 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

h=40;60;80 |

||||

|

|

|

|

|

|

|

|

h |

R = |

― |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

Призма |

|

|

|

|

|

|

|

|

|

|

|

ПР |

a² |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Древесина |

a=2; h=3 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

a |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||||

Составной |

|

P |

|

a=12;b=12,3 |

|

Кирпич |

h=14 |

||

|

R=― |

|||

образец |

h |

S |

|

|

|

|

|

||

|

|

|

|

|

Половина об- |

a |

b |

|

|

|

|

|

|

|

разца-призмы, |

|

|

|

|

изготовленной |

a |

6,25 |

P |

Цемент |

a=4; S=25см² |

из цементно- |

|

|

R=― |

|

|

песчаного рас- |

a |

|

S |

|

|

твора |

|

|

|

|

|

Проба щебня |

|

D =m1-m2 |

|

Крупный за- |

d=15;h=15 |

|

(гравия) в ци- |

h |

100 |

||||

линдре |

p |

m1 |

|

полнитель |

|

|

|

|

|

|

для бетона |

|

|

|

d |

|

|

|

|

|

19

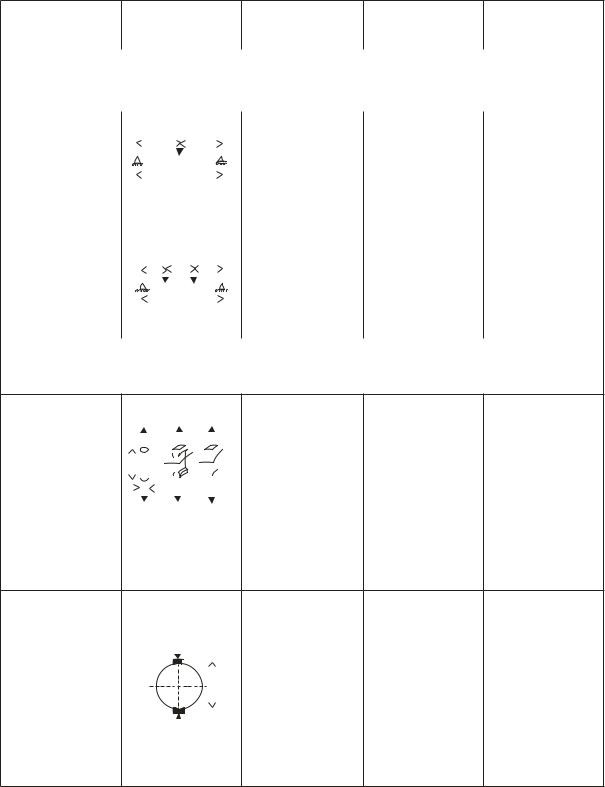

Таблица 7. Схемы стандартных методов определения прочности при изгибе и растяжении

Образец |

Схема |

Расчетная |

Материал |

Размер стан- |

|

испытаний |

формула |

|

дарт. образца |

|

Испытание на изгиб |

|

|

|

Призма, |

½ P ½ |

3Pl |

Цемент |

4*4*16 |

кирпич в |

l |

Rи= 2bh² |

|

|

натуре |

|

Кирпич |

12*6,5*25 |

|

|

|

|

||

|

1/3 P1/3 P1/3 |

Pl |

Бетон |

15*15*15 |

|

|

|

|

|

Призма |

l |

Rип= bh² |

Древесина |

2*2*30 |

|

||||

|

|

|

||

|

|

|

|

|

Испытание на растяжение

P |

P |

P |

|

R = |

4P |

|

5*5*50 |

|

d |

πd² |

Бетон |

10*10*8 |

|||||

Стержень, |

d |

d |

|

|||||

|

|

|

|

|||||

восьмерка, |

d |

|

|

P |

|

|

||

d |

|

Rp= |

|

|

||||

призма |

|

|

|

|

||||

P |

P |

|

a² |

|

|

|||

P |

|

|

|

|

||||

|

|

|

|

|

|

Сталь |

d=l; |

|

|

|

|

|

|

|

l=S;1>10d |

||

|

|

|

|

|

|

|

P

Цилиндр |

d |

Rpp= |

2P |

Бетон |

d=15 |

|

|

πdl |

|||

|

P |

|

|

|

|

Пределы прочности при изгибе Rизг определяют по форму-

лам:

20