4188

.pdf

11

Продолжение приложения 3

n - число оборотов обрабатываемой детали или режущего инструмента в 1 мин;

- отношение длины окружности к диаметру, равное 3,14.

Выбор режима резания (глубины, подачи, скорости) производится с учетом частоты вращения шпинделя станка, сил резания, крутящего момента и мощности, потребной на резание. Эти понятия являются дополнительными характеристиками режима резания.

Число оборотов детали измеряется в об/мин.

От выбранной скорости резания зависит частота вращения шпинделя станка. Зная скорость резания, можно определить число оборотов детали, инструмента или шпинделя станка в минуту. Из вышеприведенной формулы (п.3.9.) получаем:

n |

1000 V |

об/мин |

(п.3.10) |

|

d |

||||

|

|

|

В практике технического нормирования принято параметры режимов резания выбирать исходя из показателей обрабатываемости материала, режущих свойств инструментального материала, геометрических параметров и стойкости инструмента, требований к чистоте и точности обработки.

Показателями обрабатываемости материалов являются:

-скорость резания при обработке определенным режущим инструментом и при постоянных значениях стойкости инструмента, подачи и глубины резания;

-силы резания при определенном режиме резания;

-чистота обработанной поверхности при определенном режиме ре-

зания.

Обрабатываемость стали зависит от ее химического состава (содержания углерода, кремния и легирующих элементов: хрома, никеля, молибдена и др.) и от ее химических свойств. При увеличении содержания углерода свыше 0,6%, а также при наличии кремния и легирующих элементов ухудшается обрабатываемость стали быстрорежущими инструментами. С повышением прочности ( в ) и твердости (НВ) обрабатываемого материа-

ла, коэффициент обрабатываемости по скорости резания и по силе резания уменьшается.

Применяемые в настоящее время в промышленности инструментальные материалы могут быть разделены на 3 основные группы:

1)инструментальные стали;

2)металлокерамические сплавы;

3)минералокерамические материалы.

К числу инструментальных сталей относятся быстрорежущие стали (Р18, Р19), инструментальные легированные стали (В1, В2, 9КС, ХВ2 и др.) и инструментальные углеродистые стали (У10А, У12А и др.).

12

Продолжение приложения 3

К числу металлокерамических сплавов относятся сплавы карбида вольфрама с кобальтом (ВК2, ВК3, ВК8, ВК12 и др.) и сплавы карбида титана и карбида вольфрама с кобальтом (Т5К10, Т15К6, Т30К4, Т60К6 и

т.д.).

Режущим материалом в металлокерамических сплавах являются зерна карбидов вольфрама и титана, обладающие высокой твердостью, износоустойчивостью и термостойкостью. Кобальт в этих сплавах выполняет роль цементирующего вещества.

Основой металлокерамических материалов типа ЦМ-332 является окись алюминия.

Минералокерамические режущие инструменты имеют теплостойкость и износоустойчивость в 1,5-2 раза выше, чем у твердых сплавов.

Режущие свойства инструментальных материалов определяются стойкостью инструмента, изготовленного из данного материала, при определенном режиме резания. Высоким режущим свойством инструментального материала обычно сопутствует его высокая твердость, износостойкость и термостойкость, т.е. способность сохранять свои механические свойства при высокой температуре.

Кроме того, существенными признаками, характеризующими режущие свойства инструментального материала, является его механическая прочность, т.е. сопротивление изгибу и ударная вязкость, а также удельная теплопроводность.

Геометрические параметры режущего инструмента неразрывно связаны с выбором режима резания. Изменяя отдельные геометрические параметры инструмента, можно существенно изменить скорость резания, силы резания, чистоту обработанной поверхности и характер стружкообразования.

Уменьшение главного угла в плане ( ) при прочих равных условиях

) при прочих равных условиях

приводит к увеличению скорости и улучшению теплопровода от вершины резца. Однако уменьшение главного угла в плане не всегда целесообразно, т.к. оно ведет к увеличению длины врезания, что является невыгодным при коротких проходах.

Вспомогательный угол в плане (

ту обработанной поверхности. Если 1 40 , чистота обработанной по-

верхности будет лучше.

Требования к шероховатости (чистоте) и точности обрабатывае-

мого материала. В соответствии с ГОСТом 2789-73 чистота (шероховатость) обработанной поверхности определяется 14 классами шероховатости (чистоты); основными параметрами классов шероховатости являются

13

Продолжение приложения 3

числовые значения среднего арифметического отклонения профиля « Ra » и высота неровностей профиля по десяти точкам « Rz ».

Установлено, что для классов 6-12 основным является параметр Ra , а для классов 1-5 и 13-14 - Rz .

На шероховатость (чистоту) обработанной поверхности влияют: величина подачи, свойства обрабатываемого материала, значение главного и вспомогательного углов в плане, величина износа инструмента, принятая в качестве критерия затупления, а также скорость резания.

Точность обработанной поверхности в машиностроении определяется классом точности, т.е. характеристикой точности изготовления изделия (детали, узла, машины или прибора), которая определяется значениями допусков, указанных в стандартах.

Существует несколько классов точности, они обозначаются порядковыми номерами. Номер класса точности возрастает с увеличением допусков. В общесоюзной системе допусков (ОСТ) для цилиндрических соединений с размерами от 1до 500 мм имеются следующие классы точности: 1, 2, 2а, 3, 3а, 4, 5, которые используются, как правило, для сопрягаемых раз-

меров, и 7, 8, 9, 10 – для неответственных, так называемых свободных размеров.

Стойкость и износ режущего инструмента. Износ инструментов в процессе резания непрерывно возрастает. При достижении определенной величины износа инструмент снимается со станка и направляется в переточку. Допустимая величина износа режущего инструмента называется критерием затупления « », измеряется в миллиметрах.

Период от начала работы инструмента до достижения износа, равного критерию затупления, называется стойкостью или периодом стойкости (Т) и исчисляется в минутах машинного времени. Нормальная стойкость находится в пределах от 60 до 90 минут.

Износ и стойкость инструмента связаны между собой и со всеми элементами режима резания определенными функциональными зависимостями. С увеличением периода стойкости увеличивается износ инструмента и уменьшается скорость резания.

Между периодами стойкости и скоростью резания существует следующая зависимость:

T m |

CV |

мин, |

(п.3.11.) |

||

V M |

|||||

|

|

|

|||

V M |

|

CV |

м/мин, |

(п.3.12.) |

|

T m |

|||||

|

|

|

|||

где T - стойкость инструмента в минутах;

14

Продолжение приложения 3

CV - коэффициент, величина которого зависит от вида обработки,

свойств режущих инструментов и обрабатываемого материала; V - скорость резания, в м/мин;

1 |

- показатель относительной |

скорости (для твердых сплавов |

|

m |

|||

|

|

||

5, для быстрорежущих сталей |

8); |

||

m - показатель относительной стойкости (величина, обратная показателю относительной скорости); при обработке сталей твердыми сплавами m 0,2, для быстрорежущей стали m 0,125.

Выбранные параметры режима резания необходимо проверять на соответствие по принятым ограничениям. Основными ограничениями при токарной обработке детали являются допустимые силы резания и мощности станка.

Силы резания. В процессе резания металл оказывает сопротивление резанию в виде сил, возникающих на режущем инструменте.

Общая сила, воспринимаемая инструментом (р), разлагается на три взаимоперпендикулярные составляющие. Так, при работе на токарных станках резцом общее усилие резания раскладывается на:

а) тангенциальную составляющую (или вертикальное усилие резания PZ , направленную по касательной к обрабатываемой поверхности;

б) радиальную составляющую PY , которая действует по радиусу об-

рабатываемой детали; в) осевую составляющую, которая направлена в сторону подачи. Осе-

вое усилие резания PX называют силовой подачей.

Силы резания необходимы при выборе режима резания. Так, например, радиальное усилие PY принимается в расчет при определении проги-

ба детали и возникающих вследствие прогиба неточностей формы обработанной поверхности.

Осевое усилие резания PX следует учитывать при проверке выбранно-

го режима резания по прочности механизма подачи.

Вертикальная (тангенциальная) составляющая PZ нужна при расчете

двойного крутящего момента и мощности резания.

Крутящий момент. Вертикальное усилие резания PZ создает на обрабатываемой детали крутящий момент, который определяется по формуле

M |

pZ r |

|

PZ Д |

|

кгм, |

(п.3.13.) |

1000 |

2 1000 |

|||||

где M - крутящий момент резания, кгм; PZ - вертикальное усилие резания, кг;

15

Продолжение приложения 3

Д - диаметр обрабатываемой детали, мм.

Возникающий в процессе резания крутящий момент не должен превышать крутящего момента на шпинделе станка или

M CT M ,

где M CT - крутящий момент на шпинделе станка, кгм.

В практике нормирования обычно поверка выбранного режима резания по прочности механизма главного движения производится не по одинарному крутящему моменту, а по двойному крутящему моменту, который определяется из формуле (п.3.14.).

2M |

PZ |

Д |

кгм |

(п.3.14.) |

|

1000 |

|||||

|

|

|

|||

Мощность, потребная на резание, зависит от усилия резания ( PZ ) и

скорости резания (V ). Она определяется по нормативным таблицам или по следующей формуле:

N P |

PZ V |

|

PZ |

V |

, |

(п.3.15.) |

|

60 102 |

6120 |

||||||

|

|

|

|||||

где PZ - вертикальное (тангенциальное) усилие резания, кг;

V - скорость резания, м/мин;

60 –числовой множитель перевода секунд в минуты; 102 – работа 102 кгм/сек = 1 квт.

В паспорте станка указывается эффективная мощность на шпинделе N Э (мощность на инструменте) или мощность электродвигателя Nд .

Эффективная мощность на шпинделе станка N Э определяется по формуле:

' |

(п.3.16.) |

N Э N д СТ , |

где Nд - мощность электродвигателя станка;

СТ - коэффициент полезного действия станка (КПД).

Мощность электродвигателя станка определяется следующим обра-

зом:

Nд |

N P |

|

(п.3.17.) |

|

CT |

||||

|

|

|||

Мощность, потребная на резание |

N P , не должна превышать эффек- |

|||

тивной мощности станка: |

|

|||

N P NЭ |

(п.3.18.) |

|||

Режимы резания определяются обрабатываемостью материалов, режущими свойствами и областью применения инструментальных материалов, геометрическими параметрами режущей части инструмента, требова-

16

Продолжение приложения 3

ниями к шероховатости (чистоте) и точности обработки поверхности, стойкостью и износом режущего инструмента.

2. Порядок выбора режима резания

Назначению режима резания предшествует разработка технологического процесса, в котором должны содержаться следующие данные:

а) исполнительные размеры, допуски и шероховатости (чистота обработанной поверхности);

б) припуск на обработку; в) конструкции, геометрические параметры и материал режущей ча-

сти инструмента; г) механические свойства обрабатываемого материала (предел проч-

ности B кг/мм2 или твердость по Бринелю НВ);

д) размеры заготовки и способ ее крепления в приспособлении; е) тип и модель станка.

Выбор режима резания рассмотрим на конкретном примере для токарных работ.

Назначение режима резания и определение основного машинного времени осуществляется отдельно для черновой и чистовой токарной обработки в следующей последовательности;

1.Выбирается максимально возможная глубина резания.

2.Устанавливается максимально допустимая величина подачи.

3.Определяется норматив скорости резания и соответствующее ему число оборотов шпинделя в минуту.

4.Определяются силы резания P и мощность, потребная для резания.

5.Найденные параметры режима резания проверяются по возможности их осуществления и корректируются в соответствии с паспортными данными.

6.Рассчитывается время: основное, оперативное, штучное штучнокалькуляционное.

17

Продолжение приложения 3

I |

2 |

3 |

||||

|

|

71,5 |

|

|

|

|

|

|

|

|

61,5 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

81,5

80 70 515

80 70 515

725

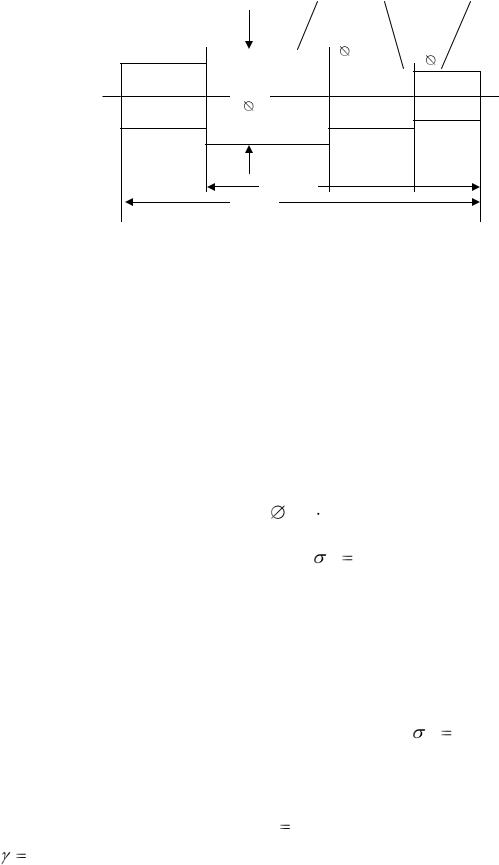

Рис. П.3.1. Чертеж вала

Характеристика технологического процесса

Наименование операции – обточка |

Изделие. |

|

|

по диаметру и шеек черновая. |

Наименование детали – вал. |

||

Разряд работы – 4. |

№ детали. |

|

|

Станок: токарно-винторезный. |

№ чертежа. |

||

Модель – 1К62, N = 10 квт. |

Количество деталей на одно изде- |

||

Инвентарный № 157. |

лие. |

|

|

Число станков, обслуживаемых ра- |

Род и размер заготовки – горячая |

||

бочим – 1. |

штамповка. |

||

Число одновременно устанавливае- |

90 725 мм с припуском по шей- |

||

мых деталей –1. |

кам вала 5 мм на сторону, сталь |

||

|

40Х, |

B |

72 кг/мм2. |

|

|

|

|

|

Вал черновой – 30 кг. |

||

|

Размер партии – 200 шт. |

||

Исходные данные к примеру:

Деталь – вал.

Операция – обточка по диаметру и шейке с одной стороны, черновая. Обрабатываемый материал – сталь хромистая 40Х, B 72 кг/мм2.

Характер заготовки – горячая штамповка 90  725 мм. Вес заготовки – 30 кг.

725 мм. Вес заготовки – 30 кг.

Станок – токарно-винторезный 1К62.

Инструмент – резец проходной,  450 , Т5К10, 1 шт.; резец проходной, 900 ; Т5К10, 1 шт.

450 , Т5К10, 1 шт.; резец проходной, 900 ; Т5К10, 1 шт.

18

Продолжение приложения 3

Приспособление – центра, хомутик.

Выбор глубины резания

Исходя из припуска на обработку устанавливается максимально возможная глубина резания «t», т.к. она оказывает меньшее влияние на стойкость резца и скорость резания, чем подача.

Надо стремиться, чтобы припуск на черновую обработку снять сразу. Сумма припуска на черновую обработку hчерн. и чистовую обработку

hчист. представляет собой припуск на сторону при токарной обработке

цилиндрических поверхностей.

По величине общего припуска на обработку 5,0 мм (на сторону) с учетом необходимости оставления припуска на чистовую обработку 0,75 мм устанавливается глубина резания t 4,25 мм, для обработки по наружному

диаметру 81,5 мм; для обработки шейки 71,5 мм - t 5 мм и шейки

61,5 мм - t 5 мм.

Определение подачи

При черновой обработке выбор подачи производится всегда в два эта-

па:

а) определяется величина подачи по нормативам; б) производится уточнение подачи после проверки ее по целому ряду

ограничений (таких как прочность державки резца, прочность пластинки твердого сплава; усилие, допускаемое механизмом подач станка; крутящий момент или эффективная мощность резания, допускаемые механизмом главного движения станка; жесткость системы станок – приспособление – деталь – инструмент (СПИД); заданная точность и шероховатость обработанной детали).

В зависимости от глубины резания, свойств обрабатываемого и режущего материала, геометрических параметров резца по нормативной таблице определяется подача на 1 оборот детали.

По табл. 2 определяется подача, величина которой для обработки стали резцом с размером державки 25 х 25 мм при точении детали диаметром до 100 мм с глубиной резания = 5 мм рекомендуется в пределах 0,7 – 0,9 мм/об.

Принимается среднее значение подачи S 0,8 мм/об. Выбранная подача сопоставляется с паспортными данными по табл. 1. Ближайшее значение подачи по паспорту станка S 0,78 мм/об, которое и принимается для работы. Принятая для работы подача проверяется по осевой силе реза-

19

Продолжение приложения 3

ния, допускаемой прочностью механизма подач. При обработке стали проверку подачи производят после выбора режима резания по табл. 11

Выбор скорости резания

Исходя из принятой стойкости режущего инструмента и установленных значений глубин резания и подачи, а также учитывая механические свойства обрабатываемого материала, определяется нормативная скорость резания по таблицам. В них для каждого вида обрабатываемых материалов и применяемых режущих инструментов приводятся значения скорости ре-

зания. |

|

|

|

|

|

|

|

|

|

|

|

По табл. 3 определяется скорость резания. Для обработки стали |

|||||||||

B |

72 кг/мм2 |

с |

t до 8 мм, S |

0,78 мм/об скорость резания для обра- |

||||||

|

|

|

|

|

|

|

|

|

|

|

ботки резцом с углом в плане |

450 |

составляет V 58 м/мин и для рабо- |

||||||||

ты с резцом |

900 , V |

51 м/мин. |

|

|||||||

|

|

Определение числа оборотов шпинделя в минуту |

||||||||

|

С учетом найденной скорости производится расчет числа оборотов |

|||||||||

шпинделя: |

|

|

|

|

|

|

|

|

||

|

а) для первого перехода, при D |

90мм |

||||||||

|

n |

V 1000 |

58 100 |

|

205 об/мин |

|||||

|

|

|

|

|

|

|

||||

|

D |

|

3,14 |

90 |

|

|||||

|

|

|

|

|

|

|

||||

|

б) для второго перехода, при D |

61,5 мм |

||||||||

|

n |

V 1000 |

51 1000 |

200 |

об/мин |

|||||

|

|

|

|

|

|

|

||||

|

D |

|

3,14 |

81,5 |

||||||

|

|

|

|

|

|

|||||

|

в) для третьего перехода, при D |

71,5 мм |

||||||||

|

n |

V 1000 |

51 1000 |

227 |

об/мин |

|||||

|

|

|

|

|

|

|

||||

|

D |

|

3,14 |

71,5 |

||||||

|

|

|

|

|

|

|||||

Расчетное число оборотов корректируется по паспортным данным станка nn и берется ближайшее меньшее n . (табл. 1).

Подбирается ближайшее значение для каждого перехода. В данном примере для всех трех переходов число оборотов n 200об/мин.

Отсюда после корректировки находим фактическую скорость резания: а) для первого перехода;

V |

D |

3,14 90 200 |

57 |

м/мин |

||

|

|

|

||||

1000 |

1000 |

|||||

|

|

|

||||

б) для второго перехода

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

Продолжение приложения 3 |

V |

|

|

D |

3,14 81,5 200 |

51м/мин |

||||||

|

|

|

|

|

|

|

|

|

|||

1000 |

|

|

1000 |

|

|

||||||

|

|

|

|

|

|

|

|||||

в) для третьего перехода D |

|

71,5 мм |

|||||||||

n |

V 1000 |

51 1000 |

227 |

об/мин |

|||||||

|

|

|

|

|

|

|

|||||

|

|

D |

3,14 71,5 |

||||||||

|

|

|

|

|

|

|

|||||

Расчетное число оборотов корректируются по паспортным данным станка nn и берется ближайшее меньшее n (табл. 1).

Подбирается ближайшее значение для каждого перехода. В данном примере для всех трех переходов число оборотов n 200об/мин.

Отсюда после корректировки находим фактическую скорость резания: а) для первого перехода

|

V |

|

D |

3,14 |

90 |

200 |

|

57м/мин; |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1000 |

|

1000 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

б) для второго перехода |

|

|

|

|

|

||||||||

|

V |

|

D |

3,14 |

81,5 200 |

51м/мин; |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1000 |

|

|

1000 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

в) для третьего перехода |

|

|

|

|

|

||||||||

|

V |

|

D |

3,14 |

71,5 200 |

45 м/мин. |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1000 |

|

|

1000 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

По табл.11 определяются сила подачи при резании. При обработке с |

|||||||||||||

глубиной резания t |

5мм, подачей S |

0,678мм для резца |

450 сила по- |

|||||||||||

дачи |

|

PX составляет |

265 |

|

|

кг (для работы со |

скоростью |

резания |

||||||

V 65м/мин), |

т.е. |

меньше, |

чем |

допускаемая |

механизмом |

станка |

||||||||

( PX |

|

360кг). |

|

|

|

|

|

|

|

|

|

|

||

Следовательно, выбранная подача по станку не лимитирует режим резания. Необходимо отметить, что такая проверка проводится только при черновом точении для сечения стружки, близкой к допустимой для данного станка, которая учитывается в паспорте.

Проверка выбранного режима по мощности

Согласно паспорту станок в пределах выбранного режима имеет постоянную мощность на разных числах оборота. Проверку режима производим по мощности.

По табл. 4 определяется мощность, потребная на резание. При обра-

ботке стали |

B |

72кг/мм2, t 4,25 |

мм, S 0,78мм/об и V 57 м/мин мощ- |

|

|

|

ность на резание (по наиболее загруженному переходу) составляет 5,8 квт.