5668

.pdf

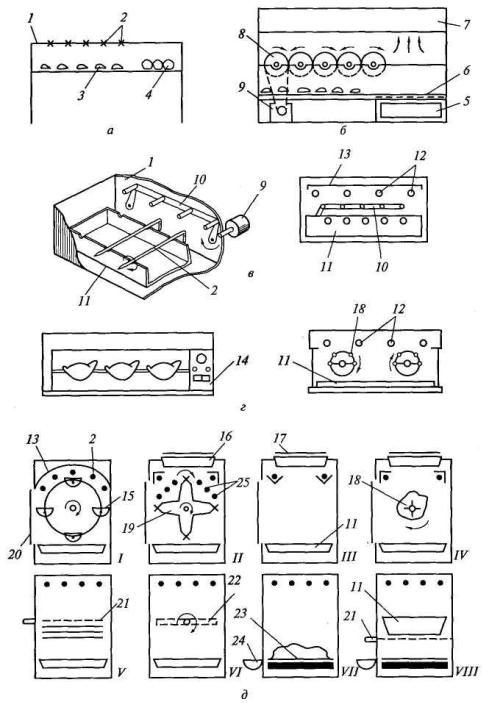

Рисунок 36 – Принципиальные схемы ИК-аппаратов периодического действия: а – мангал; б, в – шашлычницы; г, д – грили для тепловой обработки шашлыков и тушек птицы; 1 – корпус; 2 – шпажки (шампуры); 3 – слой углей; 4 – дрова; 5 – зольник; 6 – колосниковая решётка; 7 – вытяжное устройство; 8 – шестерни привода шпажек; 9 – привод; 10 – приводная планка; 11 – противень; 12 – электрические ИК-излучатели; 13 – отражатель; 14 – пульт управления; 15 – люльки (корзины); 16 – верхний противень; 17 – крышка; 18 – вертел; 19 – крестовина; 20 – дверца; 21 – съёмная решётка; 22 – вращающаяся решётка; 23 – жарочная (ребристая) поверхность; 24 – ёмкость для сбора жира; 25 – шипы для поворота шпажек; I – ротор с люльками; II – крестовина со шпажками; III – обогрев верхнего противня снизу; IV – обогрев вертела; V – обогрев на решётке; VI – обогрев на вращающейся решётке; VII – контактная жарка снизу; VIII – двусторонний обогрев противня

81

Вшкафах-тостерах тепловая обработка в отличие от тостеров ведётся в камере с закрывающейся дверцей и их можно рассматривать как грили.

Всоответствии с принятой классификацией все перечисленные аппараты относят к аппаратам периодического действия, в подавляющем большинстве случаев работающим на электроэнергии; твёрдотопливные мангалы и шашлычницы используют редко и, как правило, на открытом воздухе. Все устройства не имеют теплопередающих средств, так как в них происходит нагрев продуктов непосредственно лучистым потоком, практически не поглощаемым средой рабочей камеры.

Каждый аппарат представляет собой автономную камеру. При этом камеры могут быть установлены одна на другую, на общее основание или индивидуально. Шпажки, вертелы, противни, корзины и решётки устанавливают в камеры вручную. В процессе тепловой обработки вертелы и шпажки могут вращаться вручную или от специального привода. При этом возможно движение вертелов, шпажек и корзин только вокруг своей оси, только вокруг общей оси или смешанное движение вокруг общей оси системы и вокруг собственной оси.

Большинство конструкций аппаратов периодического действия представляет собой настольные конструкции, но встречаются аппараты, имеющие собственное основание и выполняемые в напольном исполнении. В секционномодулированном исполнении такие аппараты не выпускают. Чаще всего такие конструкции относятся к неавтоматизированным устройствам, так как имеют только ручной регулятор мощности нагревателей и таймер.

Вопросы для самоконтроля

1.Перечислите различные различные жарочные аппараты, которые относятся к группе оборудования с инфракрасным излучением?

2.В чём заключается принцип действия ИК-аппаратов?

3.Какой должна быть конструкция ИК-аппарата?

4.В чём принцип действия аппаратов для жарки изделий в среде горячего воздуха?

5.В чём принцип действия вафельницы и подобных им аппаратов?

82

8. ИССЛЕДОВАНИЕ КИНЕТИКИ НЕСТАЦИОНАРНОГО ПРОГРЕВА И ИСПАРЕНИЯ ПРИ ВЫПЕЧКЕ ИЗДЕЛИЙ ИЗ

ДРОЖЖЕВОГО ТЕСТА

Цель занятия: исследование процесса выпечки в конвекционной печи, выбор и обоснование температурных параметров, определение технологических потерь в процессе выпечки.

Аппараты и материалы: печь конвекционная марки Unox, тесто дрожжевое, производственный инвентарь.

Теоретический материал

Под процессом в ы п е ч к и понимают гидротермическую и тепловую обработку тестовых заготовок в рабочей камере аппарата, в результате чего получаются изделия, существенно отличающиеся от исходной заготовки размерами, внешним видом, ароматом, структурой, коллоидными, физическими и теплофизическими свойствами.

Выпечка сопровождается как внутренним (в тесте булочных изделий), так и внешним (в рабочей камере) тепло- и массопереносом. В процессе выпечки происходит миграция влаги, паров, углекислоты, спирта и других веществ в окружающую среду, а также внутрь продукта под действием термовлагопроводности. Прогрев поверхностных слоёв тестовой заготовки в начале выпечки сопровождается конденсацией влаги на поверхности и происходит очень быстро. За 150...200 с температура поверхности достигает 80...90 °С, затем конденсация прекращается. Под действием влаги и теплоты на поверхности заготовки образуется тонкая плёнка клейстеризованного крахмала. Прогрев заготовки сопровождается выделением и расширением газа, заключённого в порах теста. Газ вызывает увеличение тестовой заготовки (рост) и соответствующие изменения её теплофизических характеристик. С увеличением продолжительности процесса корка утолщается, изменяется её окраска, накапливаются ароматические вещества. Центральные слои теста булочных изделий прогреваются менее интенсивно, их температура к концу выпечки достигает 98... 100 °С. За период выпечки структура теста закрепляется — оно превращается в мякиш. Дли-

83

тельность и интенсивность рассмотренных процессов в значительной степени зависят от режимов выпечки. Эластичность, сжимаемость и упругость мякиша зависят от изотермического и теплового режимов рабочей камеры аппарата.

Каждый из названных процессов для достижения наилучшего показателя качества продукта требует различных режимов, т. е. различного изменения параметров рабочей камеры или рабочей поверхности в течение цикла. Дли рационального ведения процесса выпечки температура пекарной камеры и приток теплоты к изделию должны быть не постоянны, а различны в течение процесса. Так, высокая температура пекарной камеры, необходимой для быстрого прогрева изделия и закрепления его структуры в первой половине процесса выпечки должна быть снижена во втором периоде процесса, чтобы избежать образование излишне толстой корочки на поверхности изделия и значительного уменьшения массы (технологических потерь).

Таким образом, пекарное оборудование должно обеспечивать плавное безинерционное регулирование температурных параметров. Аппараты должны обеспечивать равномерное температурное поле на рабочей поверхности и в рабочем объёме. Неравномерное температурное поле на рабочей поверхности или в рабочем объёме аппарата приводит к неодинаковому подводу теплоты к продукту, к неодинаковой скорости его прогрева до необходимой температуры (одни изделия медленно нагреваются, другие в это же время перегреваются, подгорают), что ведёт к резкому ухудшению качества обрабатываемого продукта.

Технологические цели процессов выпечки обусловливают основные технологические требования к конструкциям жарочных и пекарных шкафов. Суть этих требований заключается в следующем:

-температурное поле объёмов шкафов должно быть равномерным. Разность температур между отдельными точками объёма (∆t) не должна превышать

40...50 °С;

-температура в объёме шкафа должна изменяться в течение одного цикла, что. соответствует изменению свойств продуктов при жарке или выпечке и потреблению теплоты на их обработку;

-температура в объёме шкафа должна изменяться в пределах от 150 до 350 °С, что позволяет выпекать продукты с различными свойствами;

-поверхность пода шкафов должна быть строго горизонтальной и обеспечивать плотный контакт с противнями и инвентарём, в котором выпекается продукт;

84

-объёмы шкафов должны иметь отверстия для выхода пара, выделившегося из продукта в процессе выпечки;

-для ряда изделий объёмы шкафов должны увлажняться в процессе цикла выпечки.

В зависимости от способов передачи теплоты от нагревательных элементов к продукту различают шкафы с естественным и принудительным движением технологической среды — рабочего тела (воздуха).

Шкафы с естественным движением рабочего тела состоят из нескольких рабочих камер (секций). Каждая камера представляет собой двухстенный теплоизолированный металлический короб с дверцей.

Шкафы с принудительным движением теплоносителя имеют более сложную конструкцию и состоят, как правило, из трёх основных узлов: рабочей камеры, теплогенерирующего устройства и системы каналов для нагнетания воздуха. В зависимости от схемы принудительного движения теплоносителя различают аппараты с естественной конвекцией и с принудительным движением нагретой среды. В аппаратах с принудительным движением нагретой паровоздушной среды можно осуществлять практически все виды тепловой обработки, а также размораживание полуфабрикатов высокой степени готовности и готовых изделий. На доготовочных и специализированных предприятиях общественного питания используют шкафы, а на крупных доготовочных предприятиях, заготовочных фабриках и предприятиях пищевой промышленности — печи — высокопроизводительные конвектоматы .

Все эти аппараты представляют собой замкнутый теплоизолированный прямоугольный вертикальный или горизонтальный объём (рабочую камеру),

вкоторый устанавливают неподвижные противни или ёмкости. Рабочая камера плотно закрывается теплоизолированной дверцей.

Продукт, уложенный на противни и помещённый в рабочую камеру, прогревается теплотой, передаваемой естественной конвекцией от нагретого до 300... 350 °С воздуха, излучением от нагретых поверхностей и теплопередачей от противней. Такой нагрев неравномерен; продукт, размещённый на верхних противнях, прогревается быстрее, а на нижних — медленнее, так как в этом случае он закрыт от основного потока излучения. Поэтому коэффициент загрузки данных аппаратов невелик и составляет от 15 до 30 % общего объёма. При обслуживании жарочных шкафов требуется постоянно контролировать процесс, перемещать противни с нижнего на верхний ярус и наоборот и переворачивать противни на 180°. Последняя операция связана с тем, что в зоне

85

дверцы объём камеры охлаждается и в результате прогревается меньше, чем в глубине. По этой причине производительность таких аппаратов мала и автоматизировать жарку кулинарных изделий трудно.

Шкафы и печи с принудительным движением паровоздушной среды (конвекционные печи) обеспечивают равномерное температурное поле по всему объёму жарочной камеры. Коэффициент загрузки таких аппаратов достигает 90 %. Наличие вентилятора, собственного парогенератора и системы нагревательных элементов позволяет создать оптимальные условия для тепловой обработки самых разнообразных кулинарных изделий. Искусственное увлажнение рабочей среды с помощью собственного парогенератора или водяной форсунки позволяет избежать высыхания изделий и улучшает их качество.

В конструкции таких аппаратов может быть предусмотрена как неподвижная установка противней, так и размещение их в кассетах или стеллажах, которые могут вращаться во время тепловой обработки. Принудительное движение среды в рабочей камере, создаваемое специальным устройством, особенно в сочетании с вращением стеллажей или кассет с изделиями, обеспечивает равномерный и интенсивный прогрев изделий.

Все описанные здесь аппараты — периодического действия, работающие на электрообогреве и обеспечивающие тепловую обработку в воздушной или паровоздушной среде. Увлажнение среды происходит естественным образом в результате потери влаги изделиями и принудительно – путём испарения воды в парогенераторах.

Изделия в шкафах и печах нагреваются не только от конвективных потоков паровоздушной среды, но и непосредственно от противней, а также лучистым потоком от разогретых элементов рабочей камеры и нагревателей.

Благодаря равномерному нагреву продукта в любой точке рабочей камеры удаётся полностью автоматизировать процесс нагрева. Современные конвектоматы имеют систему автоматического регулирования, позволяющую установить оптимальное соотношение между температурой, влажностью и скоростью движения воздуха на каждой стадии нагрева, с учётом вида продукта и реализуемой технологии.

Для этого применяют традиционные релейные системы, а также микропроцессорные блоки управления. Несмотря на высокую стоимость, эти аппараты находят всё большее применение, так как с их помощью можно осуществлять не только основной жарочный процесс, но и варку на пару (если отключить вентилятор и воздушные тэны и включить парогенератор), а также любой

86

промежуточный процесс — тушение, припускание, запекание, а кроме того, размораживание и разогрев замороженных и охлаждённых полуфабрикатов.

Порядок проведения работы

1.Сформовать полуфабрикаты из дрожжевого теста определённой массы

(100 г.)

2.Поместить тестовые заготовки в расстоечный шкаф при температуре 35˚С для окончательной расстойки в течение 25 мин.

3.Поместить тестовые заготовки в предварительно разогретую до 250˚ С рабочую камеру конвекционной печи.

4.Определить оптимальное время выпечки в стационарном температурном режиме, но с различными влажностными характеристиками рабочей камеры.

5.Охладить готовые изделия до Т=65˚ С в условиях производственной лаборатории.

6.Определить технологические потери.

7.Дать сравнительную характеристику фактическим потерям веса против унифицированных.

8.Результаты экспериментов занести в таблицу 6.

Таблица 6 – Основные параметры и режимы процесса выпечки

Наименование |

Режим |

Время |

Температура |

Унифицированные |

Фактические |

изделия |

выпечки |

выпечки, |

выпечки, |

потери, |

потери, |

|

|

мин |

ºС |

% |

% |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

9. Сделать выводы о проделанной работе.

87

9. ЭКСПЛУАТАЦИЯ ПАРОКОНВЕКТОМАТА В РАЗЛИЧНЫХ ТЕХНОЛОГИЧЕСКИХ РЕЖИМАХ

Теоретический материал

Пароконвектоматы – тепловое оборудование с высокой степенью автоматизации и возможностью программирования технологического процесса, что позволяет поднять процесс производства на новый уровень, стабилизировать качество продукции и обеспечить её безопасность и безопасность эксплуатации оборудования. Практика показывает, что технологический процесс производства кулинарной продукции в пароконвектомате отличается от традиционных. Кроме того, на выбор технологических параметров влияют технико-эксплуатационные характеристики аппаратов. Рекомендации фирм-производителей носят ограниченный характер, т.к. не всегда подходят для отечественного сырья, технологических особенностей блюд отечественной кухни. Для эффективного управления технологических процессов необходимо знать оптимальные режимы тепловой обработки различных видов сырья и полуфабрикатов.

Качество кулинарной продукции, приготовленной в пароконвектомате, зависит от многих факторов: правильно подобранных по виду и размеру гастроёмкостей; количества сырья или полуфабрикатов в них; степени загрузки рабочей камеры; температура, влажности, продолжительности технологического процесса в целом и по отдельным его ступеням; технико-эксплуатационных характеристик аппаратов: возможности изменения влажности, установления минимальной разности температур между воздухом в камере и центре обрабатываемого продукта. Основной эффект во время приготовления пищи в пароконвектомате достигается за счёт интенсивного вентилирования греющего воздуха и использования регулируемой системы увлажнения. Принудительная конвекция позволяет выравнить температурное поле в рабочей камере, и создать одинаковые условия нагрева в любой её зоне, максимально загрузив камеру продуктом. Пароконвектоматы оснащены системой увлажнения с пропорциональной подачей пара по сигналу датчика влажности, что обеспечивает гарантированное поддержание заданного уровня влажности. Пар в этих аппаратах подаётся в греющую среду в строго дозированной форме по сигналу датчика влажности (данные аппараты, как правило, комплектуются электронными или цифровыми управляющими си-

88

стемами). Использование пароконвектомата позволяет реализовать большинство технологических операций в одном высокопроизводительном аппарате, без ущерба для качества одновременно обрабатывать различные продукты.

Основные преимущества пароконвектомата перед другими видами теплового оборудования заключаются в рациональном использовании рабочего времени, трудовых затрат и средств (время приготовления пищи сокращается в 1,5 – 2 раза); экономии производственных площадей, электроэнергии, воды; стабильности качества готовых блюд; возможности производства одновременно разных блюд без потери их качества; минимальные потери при производстве и хранении; сокращение времени простоя оборудования (до 80%); улучшение условий труда и безопасности рабочего места;

Пароконвектоматы классифицируют по следующим параметрам:

1) по типу управления: механические, электромеханические, электронные (сенсорные);

2)способу образования пара;

3)вместимости (количеству уровней): небольшие (2 – 6 уровней), средние (6 – 12 уровней), большие (12 – 20 уровней).

Выработка пара в машинах этого класса производится парогенераторами или

спомощью инжекторного впрыска воды. Пароконвектоматы имеют дополнительные функции:

- FS+ — «система вентилятор +». Использование одного мощного вентилятора с реверсивным движением обеспечивает очень сильный воздушный поток, непрерывное реверсивное движение лопастей вентилятора разбивает воздушные потоки и распространяет горячий воздух по рабочей камере.

- FS+multi — «мульти система вентилятор +2». Использование двух мощных вентиляторов с реверсивным движением.

- FS+multi 4 — «мульти система вентилятор +4». Использование четырёхмощных вентиляторов с реверсивным движением.

- DSP — «система прямого производства пара». Вода впрыскивается непосредственно в рабочую камеру, испаряется при соприкосновении с тэном DSP multi 2 и DSP multi 4 используются в различных линиях пароконвектоматов — в зависимости от производительности.

Бойлерные пароконвектоматы обрабатывают продукты в пяти режимах:

- режим «пар». В этом режиме производство продуктов осуществляется с помощью подаваемого во внутреннюю камеру пара, циркулирующего при помощи вентилятора. Постоянная температура в рабочей камере составляет 100 0С.

89

-режим «конвекция». В режиме конвекции (сухой воздух), нагрев происходит без подачи пара в рабочую камеру. В этом режиме тепловая обработка происходит в потоках горячего сухого воздуха. Активно циркулирующие воздушные массы, разгоняемые вентилятором, обволакивают со всех сторон продукт, позволяя ему равномерно пропечься. Температуру рабочей камеры можно отрегулировать в диапазоне от 300С до 300 0С.

-«комбинированный» режим («пар» + «конвекция»). В процессе комбинированного режима происходит одновременное выполнение паровой и сухой воз-

душной обработки продукта. Температура в рабочей камере может меняться от 300С до 300 0С.

-«разогрев» (режим «регенерации»). Режим «регенерации», или разогрева, предназначен для производства блюд, требующих щадящего режима, размораживания, подогрева и поддержания температуры продуктов. Нагрев происходит за счёт одновременной работы воздушных тэнов и поступающего пара (количество поступающего пара больше, чем в комбинированном режиме).

-«низкотемпературный пар». Температурный режим камеры регулируется в диапазоне от 30 до 99 0С.

Включение и окончание каждого режима оповещает зуммер. При изменении параметров во время работы также имеется звуковое подтверждение. Дополнительно пароконвектомат имеет два задаваемых параметра (которые не могут работать одновременно):

-таймер: от 1 мин до 9 час 59 мин или таймер выключен; -внутренняя температура продукта (температура щупа).

Инжекционные пароконвектоматы имеют чуть меньше режимов работы:

-режим предварительного разогрева камеры;

-режим конвекции (сухой нагрев до 2500С);

-режим комбинированный (нагрев до 2500С) с периодическим впрыском разогретой воды или пара.

Основой системы управления всеми функциями пароконвектомата является панель управления. Для различных видов предприятий питания в пароконвектоматах предлагается, как правило, три вида панелей (механический, электромеханический и электронный (компьютерный). Чем сложнее панель управления, тем больше на ней вспомогательных функций, тем выше цена пароконвектомата.

Механический тип управления отличается ограниченным набором функций пароконвектомата.

90