Министерство образования и науки Российской Федерации Федеральное агентство по образованию

ГОУ ВПО «Хабаровская государственная академия экономики и права» Кафедра коммерческой деятельности

ЛОГИСТИКА СКЛАДИРОВАНИЯ ЧАСТЬ I. ОБОРУДОВАНИЕ СКЛАДОВ

УЧЕБНОЕ ПОСОБИЕ

Хабаровск 2007

2

ББК У9(2) Х12

Логистика складирования. Часть I. Оборудование складов : Учебное пособие / Сост. Е.В. Романенко. – Хабаровск : РИЦ ХГАЭП , 2007. – 80 с.

Рецензенты : М. М. Мысник заведующий кафедрой коммерции и логистики ДВГУПС, д.э.н., профессор

А.В. Щукин директор гипермага «Самбери-1»

Утверждены издательскобиблиотечным советом ХГАЭП в качестве учебного пособия для студентов

Хабаровская государственная академия экономики и права, 2007

3

СОДЕРЖАНИЕ

Введение……………………………………………………………………..4

1.Оборудование для хранения………………………………………………5

1.1.Назначение и виды оборудования для хранения…………………………5

1.2.Поддоны ………………………………………………………………..…..9

1.3.Стеллажи ……………………………………………………………………18

1.4.Контейнеры …………………………………………………………………38

1.5.Самонесущие склады……………………………………………………….41

2.Подъемно-транспортное оборудование……..………………………...1543

2.1. Назначение, виды и критерии выбора подъемно-

транспортного оборудования……………………………………………..43 2.2. Тележки……………………………………………………………………54

2.3.Погрузчики…………………………………………………………………56

2.4.Краны………………………………………………………………………59

2.5.Электрические тали…………………………………………………………62

2.6.Штабелеры…………………………………………………………………64

2.7.Конвейеры…………………………………………………………………71

2.8.Подъемные столы…………………………………………………………..73

2.9.Доклевеллеры и докшелтеры.……………………………………… 74 3. Библиографический список………………………………………….. 76

4

Введение

Формирование оптимальной системы складирования является одной из главнейших проблем складской логистики. Центральное место в реше-

нии данной проблемы занимают вопросы выбора вида и способов хране-

ния, переработки и транспортировки грузов. эффективно решить которые без исследования современного рынка оборудования складов в настоящее время невозможно.

Большое количество современных отечественных и зарубежных компаний, реализующих оборудование складов. предлагают очень широ-

кий спектр подъемно-транспортного оборудования, оборудования для хра-

нения и других вспомогательных устройств.

Выбрать из этого многообразия наиболее приемлемый вариант оснащения склада неспециалисту в области складской логистики крайне сложно. Если учесть тот факт, что специалистов в данной области в России

(особенно на Дальнем Востоке) немного, то необходимость детального ис-

следования вопросов оснащения складов неоспорима.

Данное учебное пособие предназначено для студентов специально-

сти «Логистика и управление цепями поставок» при изучении курса «Ло-

гистика складирования», для студентов специальности «Коммерция (тор-

говое дело)» при изучении курса «Организация, технология и проектиро-

вание предприятий», а также для практических работников торговых и производственных компаний.

При подготовке данного учебного пособия использованы материалы лекций по курсу «Логистика складирования» д.э.н., профессора Дыбской В.В., прослушанных автором в Международном центре подготовки кадров в области логистики ГУ ВШЭ (г. Москва).

Для иллюстрации основных видов оборудования для хранения ис-

пользованы материалы сайтов www.cvh.ru, www.best-sklad.ru, skladgts.ru.

5

1. Оборудование для хранения

1.1. Назначение, виды и критерии выбора оборудования для

хранения. Методики расчета потребности

Для осуществления хранения сырья, материалов, полуфабрикатов,

готовой продукции, а также товарного запаса необходимо соответствую-

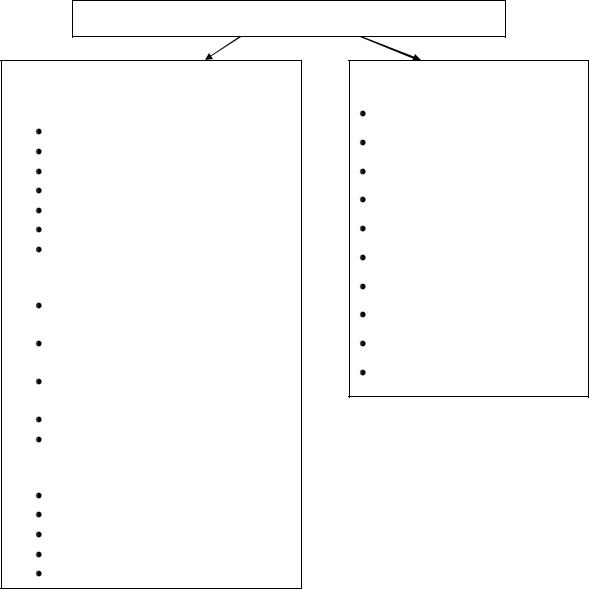

щее оборудование. Классификацию складского оборудования для органи-

зации хранения можно представить в виде схемы (рис. 1).

Оборудование для хранения

Технологическое

1.Предназначенное для хранения контейнеры; стеллажи;

производственная тара; средства пакетирования; бункерные устройства; резервуары; закрома.

2.Поддерживающее необходимый режим хранения

оборудование для поддержания температурного режима; системы кондиционирования и вентиляции;

оборудование для поддержания влажности; холодильные камеры; др.

3.Предназначенное для частичной обработки грузов

пакетирующее оборудование; испытательные стенды; весоизмерительное оборудование; фасовочное оборудование; др.

Подъемно-транспортное

краны;

авто- и электропогрузчики;

подъемники,

электрокары;

укладчики;

уравнительные площадки;

штабелеры;

транспортеры;

конвейеры;

др.

Рис. 1. Классификация оборудования для хранения по назначению

6

В зависимости от назначения выделяют технологическое оборудова-

ние (предназначенное непосредственно для хранения и ряда складских операций) и подъемно-транспортное оборудование (предназначенное для погрузки-разгрузки, перемещения грузов на территории склада, укладки грузов, т.е. автоматизации и механизации перемещения грузов). В свою очередь технологическое оборудование подразделяется на оборудование:

предназначенное для непосредственного хранения; поддерживающее не-

обходимые режимы хранения (температурный режим, влажность, доступ воздуха и пр.); предназначенное для обработки грузов (частичной перера-

ботки, сортировки, упаковки и т.д.).

В первой части данного учебного пособия будет рассмотрено техно-

логическое оборудование, предназначенное непосредственно для хране-

ния, наиболее часто используемое средство пакетирования – поддоны и подъемно-транспортное оборудование.

И технологическое, и подъемно транспортное оборудование рассчи-

тано на совершение операций с определенным количеством (весом, объе-

мом) грузов. Максимальная грузоподъемность и вместимость для оборудо-

вания устанавливаются технологическими документами. Однако для всех видов оборудования существует общепринятый минимальный предел этих размеров (объема, веса), с которым могут совершаться складские опера-

ции. Этот минимум существует с двумя целями:

1)сделать операцию экономически целесообразной;

2)наиболее оптимально использовать имеющиеся возможности по хранению, транспортированию, погрузке, разгрузке и т.д.

Оборудование для хранения грузов должно отвечать следующим

требованиям:

обеспечивать качественную сохранность материалов;

обеспечение удобства укладки и выемки грузов с помощью подъ-

емно-транспортного оборудования;

7

обеспечение прямопоточности поступления и отпуска грузов (воз-

можность укладывать материал с одной стороны, а отпускать – с другой);

обеспечение максимального использования объема склада, стелла-

жей вагона, кузова автомобиля.

На выбор оборудования для хранения товаров (технологического)

большое влияние оказывает вид груза, способ хранения, конструктивные особенности складских зданий.

По виду хранимых материалов технологическое оборудование под-

разделяется на три основные группы: оборудование для хранения штучных и тарных грузов, сыпучих грузов и наливных грузов.

Для хранения штучных и тарных грузов используются средства па-

кетирования и стеллажи.

К средствам пакетирования относятся поддоны, пакетирующие кас-

сеты, пакетирующие стропы и т.д. Основным видом средств пакетирова-

ния является поддон. Применение поддонов дает ряд преимуществ:

создаются лучшие условия для комплексной механизации трудоемких погрузочно-разгрузочных и складских работ;

лучше используется грузоподъемность подъемно-транспортных машин;

снижаются затраты времени, труда и материалов на перемещение грузов;

более полно используются складская площадь и объем склада;

сокращаются простои транспортных средств при грузовых операциях;

уменьшаются потери от повреждений в связи с доведением ручных работ до минимума;

улучшаются условия хранения материалов и изделий.

Стеллаж - это многоярусное устройство различной конструкции для хранения различных грузов. Наиболее распространенными являются каркасные (фронтальные), консольные, полочные, гравитационные, пере-

движные, набивные, проходные стеллажи.

8

Стеллажи должны отвечать следующим требованиям:

исключение возможности искрообразования для производств катего-

исключение возможности искрообразования для производств катего-

рий А,Б,В;

огнестойкости, горючести и противопожарным нормам;

огнестойкости, горючести и противопожарным нормам;

наличие установок автоматического пожаротушения;

наличие установок автоматического пожаротушения;

быть конструктивно простыми, легкими, дешевыми;

быть конструктивно простыми, легкими, дешевыми;

быть легкодоступными, удобными и безопасными при укладке и вы-

быть легкодоступными, удобными и безопасными при укладке и вы-

емке материалов;

размеры стеллажа и его элементов должны соответствовать форме размерам и количеству материалов, подлежащих хранению;

размеры стеллажа и его элементов должны соответствовать форме размерам и количеству материалов, подлежащих хранению;

обеспечивать конструктивное изменение емкости по габаритам хра-

обеспечивать конструктивное изменение емкости по габаритам хра-

нимых материалов.

Сыпучие грузы могут храниться:

на открытых площадках в штабелях;

на открытых площадках в штабелях;

на открытых площадках в траншеях;

на открытых площадках в траншеях;

в штабелях у повышенных железнодорожных путей;

в штабелях у повышенных железнодорожных путей;

на эстакадных складах;

на эстакадных складах;

в закрытых складах (цемент в мешках);

в закрытых складах (цемент в мешках);

в бункерах различной формы;

в бункерах различной формы;

в закромах и ларях.

в закромах и ларях.

Бункер – это стационарная замкнутая емкость, которая служит для временного хранения или перегрузки сыпучего груза с одного вида транс-

порта на другой. Загружаются материалы обычно через верх, а разгружа-

ются через нижнее выпускное отверстие.

Классифицируются бункеры по следующим признакам:

по конструкции – на наземные, полузаземленные, подземные;

по конструкции – на наземные, полузаземленные, подземные;

по способу установки – установленные на собственных опорах и на строительных конструкциях;

по способу установки – установленные на собственных опорах и на строительных конструкциях;

9

по виду установки – стационарные и передвижные;

по виду установки – стационарные и передвижные;

по форме – пирамидальные, пирамидальные с призматической ча-

по форме – пирамидальные, пирамидальные с призматической ча-

стью, конические, конические с верхней цилиндрической частью,

силосные, обелисковые;

по виду материала – металлические, железобетонные, деревянные,

по виду материала – металлические, железобетонные, деревянные,

смешанные.

Объем бункера может быть – 3-4 м3, может достигать и 80-100 м3.

Для хранения наливных грузов в больших количествах используются резервуары, при небольших потребностях – мелкая тара (бочки, бидоны и т.д.).

Резервуары классифицируются:

по материалу – металлические (для хранения светлых нефтепродуктов

- бензина, керосина), кирпичные (хранение мазута), железобетонные

(для хранения мазута и других темных нефтепродуктов);

по способу установки относительно поверхности земли – наземные,

полузаглубленные, подземные.

Металлические резервуары дополнительно различаются:

по форме – прямоугольные, квадратные, каплевидные, сферические,

цилиндрические;

по направлению оси цилиндрического резервуара – вертикальные (ем-

кость до 20 000 м3), горизонтальные (от 3-5 до 80-100 м3).

Резервуары оснащаются устройствами для приема и выдачи груза,

осмотра, контроля уровня груза, вентиляции внутренней полости, устрой-

ствами подогрева, противопожарными устройствами.

1.2. Поддоны

В качестве основания, платформы для формирования грузовой еди-

ницы используются стандартные поддоны (паллеты) (рис. 2).

10

Рис. 2. Поддоны различных видов Если груз приходит в отдельных ящиках, коробках, пачках, его кре-

пят на поддоны и хранят вместе с ними на стеллажах. Самый распростра-

ненный вид паллет – европоддоны или европаллеты. Они имеют размеры

800мм на 1200мм. Производятся также поддоны с размерами 1200 мм на

1000 мм и 1200 мм на 1200 мм. Максимальный вес груза на поддоне – до

1500 кг. Высота стеллажа достигает 9 метров. Число ярусов складирования может достигать до 4-х.

11

Основная задача поддонов – обеспечивать возможность их поднятия вилами погрузчиков без повреждения груза или тары, для чего в них предусмотрены специальные пазы. Вторая задача – обеспечивать возмож-

ность формирования удобных для погрузочно-разгрузочных работ и пере-

возки грузовых модулей (пакетов). Третья задача – иметь стандартные размеры, чтобы обеспечивать возможность планирования объемов перево-

зок, хранения, погрузочно-разгрузочных работ, а также возможность при-

менения стандартных средств механизации обработки грузов.

Плоские поддоны используют для пакетирования товаров в ящиках,

мешках, коробках, а также для крепления на них крупногабаритных това-

ров без тары, например, двигателей, редукторов и т.п. Стоечные поддоны имеют четыре стойки, позволяющие производить их укладку один на дру-

гой в несколько ярусов. Ящичные поддоны имеют днище, жесткий объем-

ный каркас, съемные или несъемные стенки. В них перевозят и хранят лег-

коповреждаемые товары. Металлические поддоны специальной формы – для перевозки бочек и емкостей другой формы, для перевозки тяжелых аг-

регатов. Срок службы деревянных поддонов невелик, поэтому выгоднее использовать металлические поддоны или специальную тару.

Любой груз, упакованный в стандартную транспортную тару, можно рационально уложить на этих поддонах. Это достигается унификацией размеров транспортной тары.

Поддоны классифицируются по следующим признакам:

по устройству – на плоские (П), стоечные (С), ящичные (Я);

по устройству – на плоские (П), стоечные (С), ящичные (Я);

по числу настилов – на однонастильные (П) и двухнастильные (2П);

по числу настилов – на однонастильные (П) и двухнастильные (2П);

по числу заходов – на двухзаходные (П2, 2П2) и четырехзаходные

по числу заходов – на двухзаходные (П2, 2П2) и четырехзаходные

(П4, 2П4);

по конструкции – на разборные, неразборные, складные.

по конструкции – на разборные, неразборные, складные.

12

Каждый поддон имеет условные обозначения, тип, основные габа-

ритные размеры, материал, из которого выполнены основные части. Под-

доны просты по конструкции, удобны и практичны в эксплуатации. Они обеспечивают механизированную обработку грузов. Благодаря примене-

нию поддонов на складах, более эффективно используются подъемно-

транспортные машины, а при выполнении грузовых работ затраты труда сокращаются примерно в два раза.

Общая потребность в поддонах (N ПОДОБЩ) складывается из потреб-

ности в поддонах для хранения (N ПОДХР), централизованной доставки (N

ПОДЦ.Д.) и ремонта (N ПОДРЕМ):

N ПОДОБЩ = N ПОДХР + N ПОДЦ.Д. + N ПОДРЕМ |

(1) |

Потребность в поддонах для хранения материалов определяется ис-

ходя из имеющегося запаса материалах (З (т)) и среднего веса пакета Р СР (т):

N ПОДХР = З (т) / Р СР (т) |

(2) |

Потребность в поддонах для централизованной доставки рассчиты-

вается так:

Ц.Д. |

ХР |

∙ К НЕР |

ОТП |

∙ t |

Ц.Д. |

ХР |

, (3) |

N ПОД |

= N ПОД |

|

|

/ Т З |

где К НЕРОТП – коэффициент неравномерности отпуска – 1,1;

t Ц.Д. – время нахождения поддона в централизованной доставке

– 3-5 дней;

Т ЗХР – время хранения запаса - 20-50 дней.

Потребность в поддонах для ремонта исчисляется следующим образом:

N ПОДРЕМ = 0,01 РБ ∙ ∙ (N ПОДХР + N ПОДРЕМ) , (4)

где РБ – процент боя поддонов при переработке.

13

Количество поддонов, контейнеров для хранения определяется от-

ношением запаса З к грузоподъемности контейнера (масса брутто) или массе пакета, который укладывается на поддоны:

Nконт (подд) = З(т) / Р(т) (5)

При расчете потребности в поддонах требуется определить факти-

ческий вес груза на поддонах (в отличие от возможного веса брутто), т. е.

вес пакета. Пакет - это укрупненная грузовая единица, сформированная из штучных грузов в таре или без нее с применением различных способов и средств пакетирования, сохраняющая форму в процессе обращения. Блок-

пакет - это укрупненная грузовая единица, состоящая из пакетов длинно-

мерных грузов, скрепленных между собой обвязочными средствами. К

средствам пакетирования относят поддоны, пакетирующие кассеты, паке-

тирующие стропы, пакетирующую сетку, пакетирующую пленку и обвязку

(металлическую, полипропиленовую, лавсановую ленту).

Для определения массы пакета необходимо знать массу малой грузовой единицы (ящика, коробки, бочки и т.д.) и количество их в пакете.

Р(п) mмге  nобщ , (6)

nобщ , (6)

где mмге - масса малой грузовой единицы,

nобщ - общее количество малых грузовых единиц в пакете.

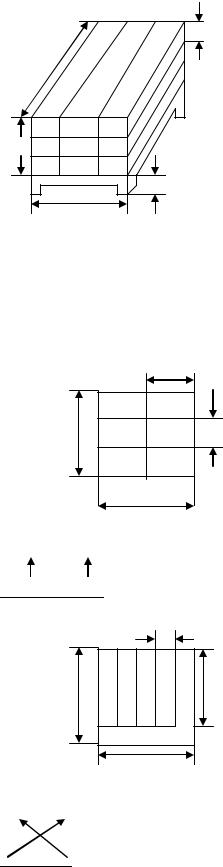

При формировании пакета малые грузовые единицы укладываются на поддоне в несколько ярусов так, чтобы обеспечить устойчивость пакета,

максимально использовать площадь поддона и не превысить допустимую

высоту пакета и грузоподъемность поддона.

Общее количество грузовых единиц в пакете определяется умножением

количества их в основании пакета на число ярусов укладки в пакете:

nобщ nосн  nяр , (7)

nяр , (7)

где nосн. - количество грузовых единиц в основании пакета.

|

14 |

|

hмге |

L |

|

Нпак |

|

|

hпод |

B |

|

Количество |

грузовых единиц в основании пакета определяют расклад- |

кой, когда, сравнивая размеры ящика и поддона, определяют сколько таких |

|

ящиков вместится в основание поддона. Допускаются свесы, но не более

20 мм с каждой стороны.

|

|

|

|

|

|

l |

|

|

|

1 |

|

2 |

|

|

|

В |

2 |

|

4 |

b |

|

|

|

|

|

||

|

|

|

|

|

L |

|

|

|

|

|

|

|

1 вариант |

B |

|

L |

|

|

|

|

|

|

x |

|

|

|

|

b |

|

|

l__ |

|

|

|

n 1 |

|

x |

n2 |

|

|

|

|

|

|

|

|

|

b |

|

|

|

1 |

2 |

3 |

4 |

|

|

B |

|

|

|

l |

|

|

|

|

|

L |

|

|

|

|

|

|

|

2 вариант |

B |

x |

L |

|

|

|

|

b |

|

l |

|

|

|

|

n 1 |

∙ |

n2 |

|

|

|

|

где n1 - количество грузовых единиц по ширине пакета; n2 - количество единиц по длине пакета.

15

Проведя раскладку двумя способами, определяют более рациональ-

ный вариант, и далее алгоритм расчета выполняется в обратной последова-

тельности. Рассчитанное количество поддонов выражается целым числом,

округленным в большую сторону.

Количество ярусов укладки в пакете зависит от высоты пакета, высоты поддона малой грузовой единицы:

nяр |

Н пак |

Н под |

, |

(8) |

|

Н мге |

|

|

|||

где Нпак. - рекомендуемая высота пакета, мм; Нпод. - стандартная высота поддона, мм; Нмге - высота грузовой единицы, мм.

Количество ярусов округляется до целого числа в меньшую сторону. Пример 1. Рассчитать необходимое количество поддонов для хране-

ния 40 тонн соды кальцинированной в бумажных мешках в поддонах раз-

мерами 1200 х 800 х 150 мм, если вес мешка 5 кг., длина 400 мм, ширина

235 мм, высота 200 мм, максимально возможная высота хранения 900 мм.

Решение. Сделаем раскладку для того, чтобы определить, сколько

максимально можно уложить мешков в основании такого поддона:

1 вариант |

2 вариант |

||

1200 |

800 |

1200 |

800 |

400 |

235 |

235 |

400 |

------------------ |

---------------- |

||

3 |

3 (т.к. 235∙4=940, |

5 |

2 |

следовательно, свесы будут более 20 мм) |

(т.к. 235∙6=1410, |

||

следовательно, свесы будут более 20 мм)

При первом варианте раскладки в основании получается 9 мешков (3∙3), а при втором – 10 (5∙2). Следовательно, более приемлем второй вариант (представлен на рисунке).

800

1200

В основании 10 мешков, значит:

16

nяр= (900-150)/200=3 Nобщ= 10∙3 = 30

Р = 30∙5 = 150 кг = 0,15 т.

Таким образом Nпод= 40 / 0,15 = 266,67 = 267 поддонов

Количество поддонов и контейнеров округляется до целого числа в большую сторону.

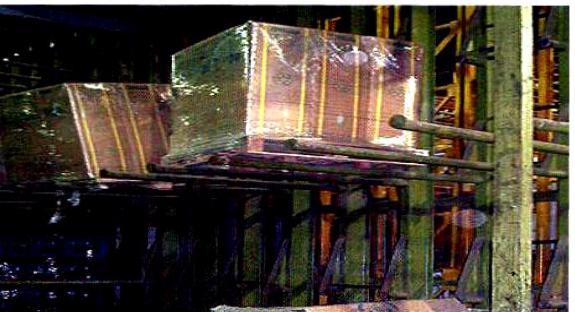

Способность грузовой единицы сохранять целостность в процессе выполнения логистических операций достигается пакетированием (палле-

тированием) (рис. 3).

Рис.3. Внешний вид пакета (паллеты)

Пакетирование – это операция формирования на поддоне грузовой единицы и последующее связывание груза и поддона в единое целое.

Пакетирование обеспечивает:

-сохранность продукта на пути движения к потребителю;

-возможность достижения высоких показателей эффективности при выполнении погрузочно-разгрузочных и транспортно-складских работ за счет их комплексной механизации и автоматизации;

-максимальное использование грузоподъемности и грузовместимости подвижного состава на всех видах транспорта;

-возможность перегрузки без переформирования;

17

- безопасность выполнения погрузочно-разгрузочных и транспортноскладских работ.

На практике применяют различные методы пакетирования грузовых единиц, такие как обандероливание стальными или полиэтиленовыми лентами, веревками, резиновыми сцепками, клейкой лентой и др. Одним из наиболее прогрессивных методов формирования грузовых единиц является пакетирование грузов с помощью термоусадочной пленки.

Основным условием оптимальности при выборе грузовой единицы является минимальное количество операций по переработке груза. Именно поэтому огромное значение придается определению оптимального вида и размеров товароносителя, на котором формируется складская грузовая единица. Такими товароносителями могут стать: стоечные, сетчатые, ящичные, плоские поддоны (паллеты) и полуподдоны, а также кассеты, ящики для мелких грузов и т. д.

Для того, чтобы паллетированные грузы не рассыпались, используются специальные ограждения для паллет (рис. 4).

Рис. 4. Ограждение для паллет

В применении на складах таких устройств есть ряд преимуществ:

груз не рассыплется и не деформируется;

груз не рассыплется и не деформируется;

легко крепятся на поддон;

легко крепятся на поддон;

возможна установка до 4-х ограждений (одно на другое);

возможна установка до 4-х ограждений (одно на другое);

открывающая створка с лицевой стороны;

открывающая створка с лицевой стороны;  простой и надежный механизм открывания.

простой и надежный механизм открывания.

18

1.3. Стеллажи

Стеллажи классифицируются по нескольким признакам:

по назначению - на универсальные и специализированные;

по материалу изготовления – на металлические, железобетонные, дере-

вянные, комбинированные (стойки - металлические, полки – деревянные);

по конструкции опорных поверхностей и способу опирания груза – на каркасные, консольные, полочные, бесполочные и т.д.;

по способу установки и связи с полом склада – стационарные и передвижные;

по наличию приводных устройств – с приводом (элеваторные) и без привода (все остальные);

по состоянию грузов в стеллажах – с подвижным хранением (гравита-

ционные) и с неподвижным;

по числу грузовых мест в ячейке – одноместные, двухместные,

многоместные.

Потребность в стеллажах определяется в зависимости от типа стеллажа.

1. Каркасный (фронтальный) стеллаж представляет собой кон-

струкцию, не имеющую полок, в него устанавливаются поддоны с пакета-

ми, которые опираются на стойки стеллажа (рис.5).

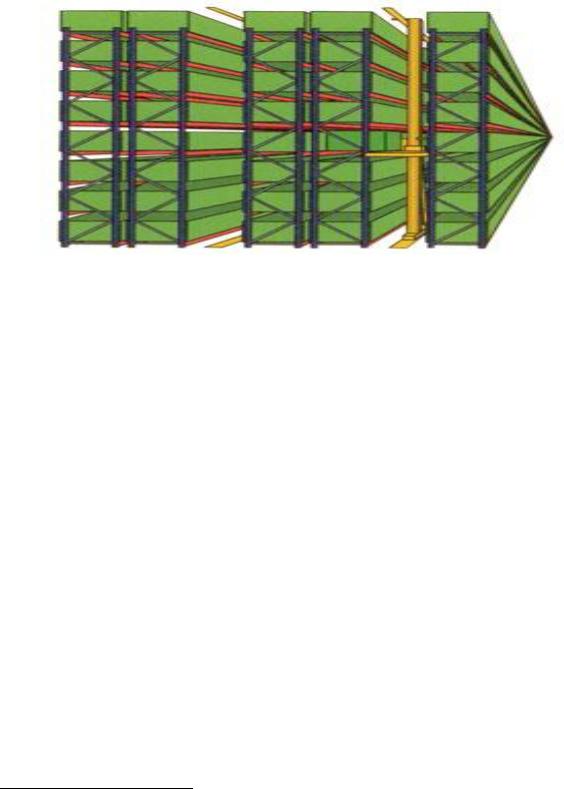

Наряду с каркасными однотипными по способу хранения и методике расчета потребности являются паллетные фронтальные или набивные

(глубинные) стеллажи.

Универсальные паллетные стеллажи с фронтальной загрузкой – са-

мый распространенный тип стеллажей для грузов на поддонах.

19

Рис. 5. Каркасный стеллаж

Они используются на большинстве складов, имеющих дело с паллети-

зированными грузами (рис.6).

Рис. 6. Универсальный паллетный стеллаж с фронтальной загрузкой

Стеллажи данного типа применяются для хранения на них стандарт-

ных поддонов, обеспечивая возможность 100% доступа к любому месту хранения. Таким образом, они идеально подходят для склада с большим количеством ассортиментных товарных позиций. Хранение на фронталь-

20

ных стеллажах предоставляет возможность работы как с целыми грузопа-

кетами, так и осуществлять операции по подбору заказов, включающих отдельные единицы товара. Значительно упрощается контроль за склад-

скими запасами (компьютерный учет, инвентаризация), так как каждому поддону соответствует индивидуальное место хранения.

Конструкция фронтальных стеллажей состоит из вертикальных стоек

(рам) и горизонтальных балок, на которые укладывается груз. Балки кре-

пятся к стойкам при помощи зацепов, которые вставляются в пазы перфо-

рации стоек (безболтовое соединение) и могут переставляться по высоте с шагом 50 мм. Такая конструкция дает большое преимущество при сборке стеллажей и перестановке уровней балок по высоте по сравнению с иногда еще встречающимся болтовым соединением. Поскольку данная система является сборно-разборной – ее конфигурация может быть в случае необ-

ходимости изменена или дополнена новыми элементами. Характеристики фронтальных паллетных стеллажей определяются исходя из параметров хранимых грузов.

Из недостатков такой системы стеллажей можно отметить низкую эф-

фективность использования территории склада - большую часть площади склада занимают не стеллажи, а широкие проходы, необходимые для до-

ступа к товару. Модификация такого вида системы стеллажей - система двойной глубины, когда используются четыре спаренных ряда стеллажей.

При этом сокращается число и общая площадь проходов, но ухудшается и доступность товара на внутренних рядах стеллажей, снижается скорость обработки груза. Такие системы стеллажей эффективно использовать на складах со средним товарооборотом малого ассортимента и при хорошей автоматизации грузопотока. Также повысить эффективность использова-

ния складской площади за счет снижение ширины проходов позволяют стеллажи с узкими проходами. Для загрузки товара при этом используют узкопроходные штабелеры. Конструкция системы стеллажей оснащается

21

направляющими для штабелеров, чтобы повысить устойчивость погрузчи-

ка при маневрах. Стоимость таких стеллажей примерно в 1,5 раза выше,

чем у обычных полочных. Применение данного типа стеллажей затрудне-

но при хранении мелких грузов. Более того, при их использовании прихо-

дится один проход заполнять одним ассортиментом товаров, что не всегда возможно. При их использовании затруднено выполнение принципа «fifo».

Для устранения недостатков фронтальных стеллажей были сконструи-

рованы набивные стеллажи. Набивные паллетные стеллажи – один из са-

мых распространенных типов стеллажей для грузов на поддонах. Другие,

часто встречающиеся названия таких стеллажей (проходные, глубинные,

въездные) – отражают специфику работы с ними, когда погрузчик заезжает с поддонами внутрь стеллажных коридоров. Стеллажи данного типа при-

меняются для хранения на них стандартных поддонов с грузом, устанавли-

ваемых внутрь стеллажей последовательно один за другим, и извлекаемых в обратном порядке (принцип «lifo»). Такая стеллажная система обеспечи-

вает максимальную емкость хранения за счет сокращения межстеллажных проходов (использование площади склада до 85%) (рис. 7 - 8).

Рис. 7. Набивной паллетный стеллаж (вид сбоку)

22

Рис. 8. Набивной паллетный стеллаж (вид сверху)

По сравнению со штабельным хранением нет ограничения по количе-

ству уровней поддонов, так как поддоны устанавливаются не друг на дру-

га, а на стеллажные конструкции. Возможность доступа к любому месту хранения ограничена по сравнению со стеллажами фронтальной загрузки.

Таким образом, набивные стеллажи идеально подходят для склада с малым количеством ассортиментных товарных позиций при необходимости хра-

нения большого объема товара. На каждое наименование груза необходи-

мо отводить, как минимум, 1-2 стеллажных коридора.

Конструкция набивных стеллажей состоит из вертикальных стоек

(рам), горизонтальных грузонесущих профилей (ложементов), на которые устанавливаются поддоны с грузом, связующих балок и элементов жестко-

сти. Ложементы могут переставляться по высоте с различным шагом. По-

скольку данная система является сборно-разборной – ее конфигурация мо-

жет быть в случае необходимости изменена или дополнена новыми элементами.

Характеристики набивных паллетных стеллажей определяются исходя из параметров хранимых грузов.

23

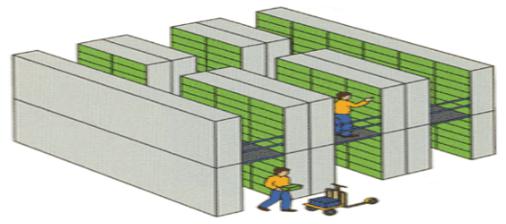

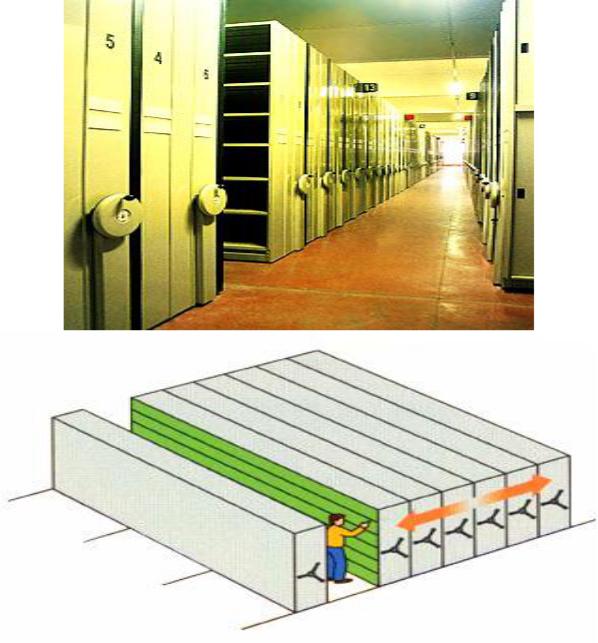

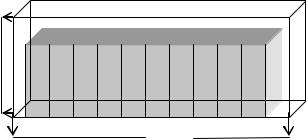

Кроме стационарных паллетных стеллажей на складах используются и мобильные их варианты. Основная идея применения передвижных (мо-

бильных) паллетных стеллажей – минимизация занимаемой стеллажами площади. За счет того, что для обслуживания стеллажей требуется только один рабочий проход - объем хранения увеличивается вдвое по сравнению с универсальными фронтальными паллетными стеллажами.

Особо эффективно применение таких стеллажей в складах с высокими эксплуатационными расходами (холодильные склады, помещения с мик-

роклиматом) при необходимости обеспечения 100% доступа к любому поддону.

Конструкция мобильных паллетных стеллажей состоит из нескольких основных частей: мобильного основания (базы), собственно, стеллажей,

установленных на эту базу, рельсовых направляющих прокладываемых в полу, системы управления электроприводом передвижения (рис. 9 - 10).

Рис. 9. Мобильный паллетный стеллаж (вид сверху)

24

а)

б)

Рис. 10. Мобильный паллетный стеллаж:

а) вид сбоку; б) устройство для передвижения стеллажа

Различные конфигурации стеллажей могут создаваться путем комби-

нации количества стеллажных секций в одном ряду, длины, высоты и нагрузочной способности секций, типа управления привода передвижения.

Благодаря использованию качественных материалов и особенностям кон-

струкции элементов стеллажи выдерживают большие нагрузки, сохраняя при этом способность плавного и равномерного, без перекосов, передви-

жения.

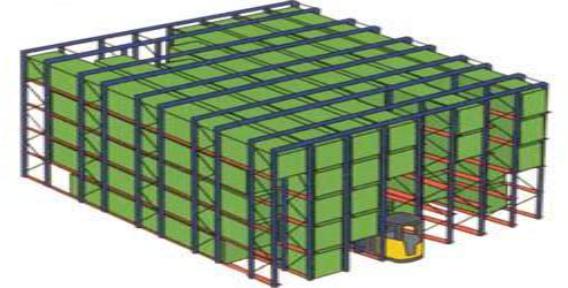

25

Современным направлением в оборудовании складов фронтальными стеллажами являются стеллажные системы хранения, обслуживаемые кра-

номштабелером1 (рис. 11)

Рис. 11. Стеллажные системы хранения, обслуживаемые краномштабелером

Стеллажные системы хранения, обслуживаемые краном-штабелером – очень экономичны с точки зрения использования пространства. Они часто встречаются на складах с очень большим количеством ассортиментных по-

зиций (например склад комплектующих для производства или склад запча-

стей), имеющих четко организованную структуру и высокий грузооборот.

Стеллажные системы данного типа применяются для хранения на них стандартных поддонов, металлических контейнеров или небольших пла-

стиковых ящиков (так называемые системы Miniload), обеспечивая воз-

можность быстрого 100% доступа к любому месту хранения.

Использование крана-штабелера предполагает высокую степень авто-

матизации системы хранения. Кроме стеллажей и автоматического крана-

штабелера, как правило, присутствуют системы приводных роликовых конвейеров, обеспечивающих подачу грузов для приема краном и удаление

1 Данный вид подъемно-транспортного оборудования будет рассмотрен в главе 2 данного учебного пособия

26

грузов из зоны выдачи, средства автоматического напольного транспорта.

Работа всего комплекса оборудования управляется с помощью компью-

терной системы, связанной с общей системой управления складом. Такая система работает по принципу «груз к человеку» - получив задание, кран-

штабелер отправляется по определенному адресу, извлекает нужный груз и доставляет его в зону выдачи, после чего конвейерная система транспор-

тирует его в заданное место (к комплектовщику или в зону отгрузки). Ав-

томатический склад может работать в круглосуточном режиме, обеспечи-

вая высочайшую производительность.

Конструкция стеллажей для такой системы может выполняться в двух вариантах. Первый вариант предполагает использование универсальных паллетных стеллажей фронтальной загрузки, состоящих из вертикальных стоек (рам) и горизонтальных балок, на которые укладывается груз. Вто-

рой вариант стеллажей по конструкции напоминает набивные стеллажи с 1

или 2 уровнями в глубину, когда груз устанавливается на боковые поддер-

живающие профили (ложементы). Характеристики стеллажей определяют-

ся исходя из параметров хранимых грузов и конфигурации системы хране-

ния. Использование крана-штабелера позволяет создавать склады высотой

до 40 м.

Потребность во всех видах вышеперечисленных стеллажей определя-

ется отношением количества пакетов, в которые распределился весь запас или поддонов (если продукция сначала укладывается на поддоны, а затем

укладывается в стеллаж) к вместимости стеллажа:

Nкаркст = Nпак / (nяч ∙ nпак), |

(9) |

где nяч – количество ячеек в стеллаже

nпак – количество пакетов, помещаемых в ячейку или поддонов для хранения.

Количество стеллажей также округляется до целого числа в большую сторону.

27

Пример 2. Рассчитать потребность в каркасных стеллажах, если за-

пас из примера 1, размещается в пятиярусных пятнадцатисекционных кар-

касных стеллажах (параметры ячейки 1420 х 800 х 900 мм) при соблюде-

нии условия, что в одну ячейку вмещается только один поддон.

Решение. Nкаркст = 267/(5 ∙15) = 3,56 = 4 стеллажа.

Количество стеллажей округляется до целого числа в большую сторону.

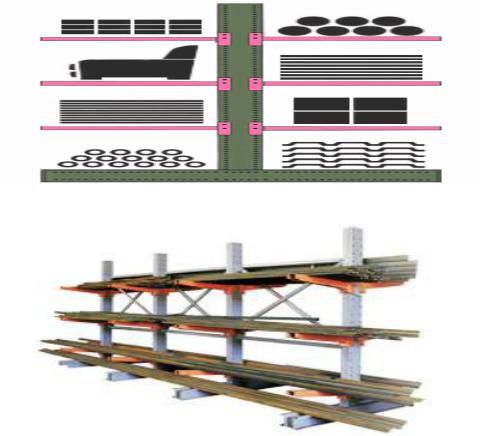

2. Область применения консольных (стоечных) стеллажей - хранение длинномерных и крупногабаритных грузов. Стеллажи данного типа иде-

ально подходят для размещения на них пиломатериалов, листовых матери-

алов, металлопроката, пластиковых профилей, стеновых панелей, мебели и мебельных заготовок, других подобных товаров (рис.12). Отсутствуют привычные ограничения по длине хранимых грузов, свойственные тради-

ционным ярусным стеллажам.

а)

б)

Рис. 12. Консольный стеллаж: а) вид сбоку; б) вид спереди.

28

В отличие от штабельного хранения, консольные стеллажи позволяют получить 100% доступ ко всем хранимым товарным позициям, дают воз-

можность оперировать как целыми упаковками, так и отдельными элемен-

тами. Удобное и логичное размещение товара в соответствии с его разме-

рами и формой, артикулами и т.п. Значительно упрощается контроль за складскими запасами (пересчет, инвентаризация, взвешивание, визуальный осмотр). Однако хранение мелких грузов в консольных стеллажах неэф-

фективно.

Конструкция консольных стеллажей состоит из вертикальных стоек

(колонн), опирающихся на односторонние или двухсторонние основания,

горизонтальных консолей, на которые укладывается груз, и межколонных связей (горизонтальных и диагональных). Поскольку данная система явля-

ется сборно-разборной – ее конфигурация может быть в случае необходи-

мости изменена или дополнена новыми элементами.

Характеристики консольных стеллажей определяются исходя из пара-

метров хранимых грузов. Консоли могут переставляться по высоте с раз-

личным шагом и крепятся на стойке при помощи специального фиксатора,

вставляемого в пазы перфорации. Дополнительные элементы придают си-

стеме консольных стеллажей новые возможности. Укладка на консоли настила, образующего сплошные полки, позволяет хранить, например, та-

кие товары как мебель различных размеров или длинные, но очень гибкие изделия. Специальные держатели для осей, устанавливаемые на консоли,

позволяют превратить традиционные консольные стеллажи в стеллажи для хранения кабельных барабанов.

Если товары хранятся в ячейках консольных или стоечных стелла-

жей, то для расчета потребности в стеллажах сопоставляются запас и ём-

кость стеллажа (Ест):

ст |

= З(т) / Ест(т) , |

(10) |

Nконс |

29

Емкость стеллажа определяется емкостью ячейки (Еяч) и количеством ячеек (nяч):

Ест = Еяч ∙ nяч |

(11) |

Емкость ячейки зависит от ее длины (l) , ширины (b), высоты (h), объ-

емной массы хранимого материала ( , т/м3) и коэффициента заполнения ячейки ( ):

Еяч = l ∙ b ∙ h ∙ ∙ |

(12) |

Количество ячеек в консольном стеллаже зависит от количества яру-

сов и от того, двусторонний или односторонний стеллаж.

Пример 3. Рассчитать потребность в шестиярусных консольных стел-

лажах с шириной ячейки 0,8 м (высота одного яруса-ячейки 0,55 м) для хранения 200 тонн трехметровых досок объемной массой 0,78 т/м3. Расчет произвести с учетом того, что коэффициент заполнения ячейки в среднем составит 0,6.

Решение. Длина консольного стеллажа всегда определяется длиной хранимого материала, следовательно, Еяч = 3 ∙ 0,8 ∙ 0,55 ∙ 0,78 ∙ 0,6 = 0,62 т.

Отсюда Ест = 0,62 ∙ 6 = 3,72 т, а Nконсст = 200 / 3,72 = 53,76 = 54 стеллажа.

3. Если в стеллаже имеется какой-либо настил (доски, ролики, металл,

пластик и т.п.), то в данном случае речь будет идти о полочном (рис. 13)

или гравитационном (рис. 14 - 15) стеллаже (в зависимости от того,

имеют ли наклон полки такого стеллажа).

Рис. 13. Полочный стеллаж

30

Рис. 14. Гравитационный стеллаж

Рис. 15. Принцип движения грузов в гравитационном стеллаже Специфика применения гравитационных стеллажей – организация си-

стемы динамического хранения штучных грузов при интенсивных грузо-

потоках на складе по принципу FIFO («первый пришел – первый ушел»).

Ваш товар хранится на стеллажах и в то же самое время постоянно готов к движению.

Конструкция роликовых полок обеспечивает возможность их установ-

ки на стандартных стеллажных конструкциях, что позволяет создавать разнообразные конфигурации для динамического хранения коробочных грузов, в том числе комбинированное хранение с размещением паллетных грузов над гравитационными полками на верхних уровнях стеллажей.

Благодаря использованию высокопрочных материалов и особенностям конструкции профилей гравитационных дорожек полки способны выдер-

живать распределенную нагрузку до 2000 кг/м2. Применяемые материалы

31

(полиэтилен высокого давления для роликов, горячеоцинкованная сталь для профилей дорожек и соединительных элементов) обеспечивают бес-

проблемную эксплуатацию даже в условиях повышенной влажности или низкотемпературного хранения (диапазон рабочих температур -35°С +40°С). Рамы гравитационных полок состоят из перфорированных профи-

лей, что позволяет регулировать шаг установки роликовых дорожек или изменять угол наклона полок. Множество дополнительных элементов

(приемные полки с различным углом наклона, разделительные направля-

ющие, подтормаживающие пластины, универсальные регулировочные кронштейны для крепления полок к стойкам стеллажей) позволяют полу-

чить оптимальным образом настроенную систему динамического хране-

ния. Для обслуживания таких стеллажей требуется очень мало подъемно-

транспортного оборудования, появляется возможность хранения в одном проходе разноассортиментной продукции, однако их стоимость достаточно велика (ок. 200 - 250 $ за одно паллетоместо).

Полочные стеллажи могут иметь один или несколько уровней. Основ-

ной смысл установки многоуровневых полочных стеллажей (мезонинов) –

максимальное использование высоты складского помещения при органи-

зации хранения и комплектации штучных грузов без применения лестниц или средств напольного транспорта для обслуживания стеллажей (рис. 16).

Рис. 16. Двухуровневый полочный стеллаж

32

Возможны 2-х, 3-х и 4-х этажные мезонины. Конструкция мезонинов строится на основе стандартных элементов полочных стеллажей и специа-

лизированных мезонинных элементов (межэтажных перекрытий, полов,

лестниц, ограждений), что в целом позволяет создавать индивидуальные конфигурации. Характеристики многоуровневых полочных стеллажей определяются типом применяемых стеллажных конструкций, габаритами и количеством уровней полок, шириной межстеллажных проходов.

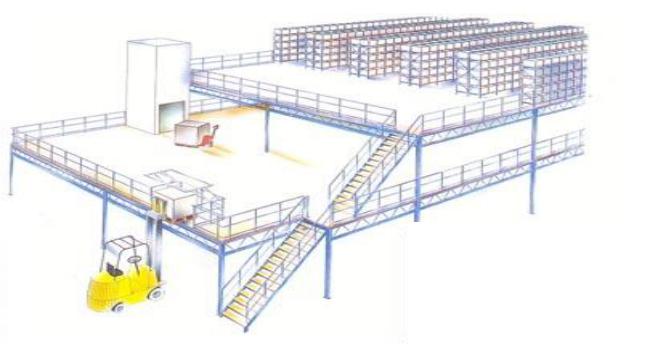

Более масштабным сооружением по сравнению с многоуровневыми полочными стеллажами являются грузовые платформы (мезонины) (рис. 17).

Рис. 17. Трехэтажная мезонинная конструкция Основной смысл установки грузовых платформ (мезонинов) – опти-

мальное использование высоты складского помещения при организации зон хранения и грузопереработки. Возможны 2-х, 3-х и 4-х этажные мезонины.

Конструкция мезонинов строится на основе ограниченного числа стандартизированных элементов (колонны, главные и вспомогательные балки, перекрытия полов, лестницы, ограждения), что в целом позволяет

33

создавать индивидуальные конфигурации в зависимости от конкретных требований заказчика. В отличие от строительных конструкций, грузовые платформы – сборно-разборная конструкция. Она может быть достаточно легко при необходимости расширена, изменена или перенесена в другое место. Мезонинная система хорошо комбинируется с различным оборудо-

ванием, часто используемыми в складской грузопереработке: полочные стеллажи, лифты, гидравлические подъемные столы, наклонные конвейе-

ры, системы для конвейерной комплектации заказов и т.д.

Характеристики грузовых мезонинов определяются типом применяе-

мых стеллажных конструкций, расстоянием между колоннами, общей нагрузочной способностью (нагрузка на полы межэтажного перекрытия – до 1000 кг/м2), типом полов.

Устройство мезонинов возможно и при штабельном хранении грузов и при использовании других типов стеллажей (рис. 18)

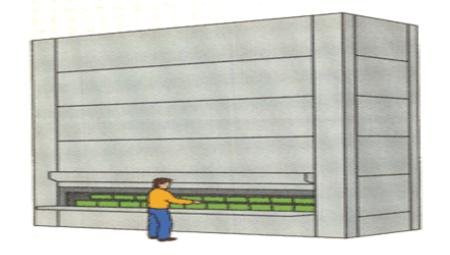

Рис. 18. Штабельное хранение грузов с использованием мезонина  Полочные стеллажи как и фронтальные могут быть мобильного типа.

Полочные стеллажи как и фронтальные могут быть мобильного типа.

Основная идея применения передвижных (мобильных) полочных стелла-

жей - минимизация занимаемой стеллажами площади. За счет того, что для

34

обслуживания стеллажей требуется только один рабочий проход - объем хранения увеличивается вдвое по сравнению с обычными полочными стеллажами (рис.19).

Рис. 19. Мобильный (передвижной) полочный стеллаж

Особо эффективно применение таких стеллажей для однородных то-

варов, однако следует учитывать их высокую стоимость.

Оборудовать склад такими стеллажами выгодно, когда стоимость 1 м3

склада очень высока.

35

Конструкция мобильных полочных стеллажей состоит из двух основ-

ных частей: мобильного основания (базы) и, собственно, стеллажей, уста-

новленных на эту базу. Различные конфигурации стеллажей могут созда-

ваться путем комбинации количества стеллажных секций в одном ряду,

размера и нагрузочной способности полок, использования механического

или электрического привода передвижения.

Стеллажи способны выдерживать распределенную нагрузку до 400 кг

на 1 полку и до 3000 кг на всю секцию. Быстрота сборки и изменения кон-

фигурации - стеллажи, устанавливаемые на мобильные базы, имеют без-

болтовую конструкцию. Полки могут легко и быстро переставляться по

высоте с шагом 50 мм.

Расчет потребности в полочных стеллажах любого типа проводится по

формуле:

Nполочнст = З(шт) / Ест(шт), |

(13) |

где З – запас в штуках (количество коробок, ящиков, мешков и т.п.);

Ест – емкость стеллажа в штуках.

Ест = n1∙ n2 ∙ n3 ∙ nсторон, |

(14) |

где n1 – количество малых грузовых единиц (коробок, ящиков, мешков и т.п.) по ширине ячейки стеллажа;

n2 – количество малых грузовых единиц (коробок, ящиков, мешков и т.п.) по длине ячейки стеллажа;

n3 – количество малых грузовых единиц (коробок, ящиков, мешков и т.п.) по высоте ячейки стеллажа;

nсторон – количество сторон в стеллаже. |

|

|

|

||||

Параметры n1,2,3 |

определяются двухвариантной раскладкой: |

||||||

|

1 вариант |

2 вариант |

|||||

|

L |

B |

H |

L |

B |

H |

|

|

l |

b |

h |

b |

l |

h |

|

|

|

|

|

|

|

|

|

|

n1 |

n2 |

n3 |

n1 |

n2 |

n3 |

|

где L – длина ячейки стеллажа (полки);

B – ширина ячейки стеллажа (полки);

36

H – высота ячейки стеллажа (полки); l – длина малой грузовой единицы; b – ширина малой грузовой единицы h – высота малой грузовой единицы

Пример 4. Рассчитать потребность в семиярусных двойных полочных

стеллажах с параметрами ячейки 3000 х 800 х 550 мм для хранения 2 тонн

консервов в ящиках 300 х 250 х 420 мм, массой 20 кг каждый.

Решение. 1) Определим запас в штуках: З (шт) = 2 / 0,02 = 100 ящиков.

2) Определим емкость стеллажа: |

|

|

|||||

1 |

вариант |

|

2 вариант |

||||

3000 |

800 |

550 |

3000 |

800 |

550 |

||

300 |

250 |

420 |

250 |

300 |

420 |

||

|

|

|

|

|

|

|

|

10 |

3 |

1 |

|

12 |

2 |

1 |

|

При первом варианте раскладки в основании получается 30 ящиков

(10∙3∙1), а при втором – 24 (12 ∙2 ∙1). Следовательно, более приемлем пер-

вый вариант (представлен на рисунке). |

|

550 |

|

3000 |

800 |

|

Ест = 30 2 = 60.

3) Nполочнст = 100 / 60 = 1,67 = 2 стеллажа.

На складах с большими объемами комплектации грузов получили ши-

рокое применение элеваторные стеллажи или вертикальные ротационные

накопители (патерностеры). Патерностеры являются высокотехнологич-

ными стеллажами. Позволяют рационально использовать пространство

склада. Принцип действия системы элеваторных стеллажей основан на

том, что полки, вращаясь внутри специального корпуса, оснащенного

37

электронной системой управления, по команде доставляют нужный мате-

риал на удобную для пользователя плоскость-стол, светодиодные индика-

торы отображают область полки, в которой находится востребованный то-

вар (рис. 20).

Рис. 20. Элеваторный стеллаж

Система управления проста в эксплуатации и не требует специальных знаний. Основная идея применения вертикальных ротационных накопите-

лей (патерностеров) - экономичное использование пространства при хра-

нении товаров большого ассортимента и организация эффективной работы с ними на основе принципа «товар к комплектовщику».

Патерностеры находят широкое применение на предприятиях маши-

ностроения, электронной, авиационной промышленности, складах автоза-

пчастей. Внедрение патерностеров позволяет ускорить процесс подбора заказа на 50%, сэкономить пространство на 70%, значительно снизить про-

цент ошибок при комплектации.

Быстрая и плавная работа вертикального накопителя позволяет в счи-

танные секунды подавать к приемному окну полку с нужным товаром. Ин-

терфейс с общей системой управления складом позволяет перейти на без-

бумажную технологию работы, осуществлять одновременную комплекта-

цию нескольких заказов.

38

Благодаря особенностям конструкции патерностер может быть эффек-

тивно использован для работы, как с миниатюрными товарами, так и с гру-

зами весом до 800 кг. Расстояние между полками выбирается в соответ-

ствии с габаритными размерами грузов. Патерностеры отличают хорошая эргономика и дизайн, безопасные условия работы, однако они очень узкие

( что ограничивает сферу их применения) и энергоемкие.

1.4. Контейнеры

Контейнер - транспортное многократно используемое оборудование для перевозки и временного хранения грузов с внутренним объемом 1 м3 и

более, имеющее приспособления, обеспечивающие механизированную установку и снятие его с транспортных средств.

При характеристике контейнера необходимо отметить еще и такие моменты:

а) контейнер представляет собой полностью или частично закрытую емкость, предназначенную для помещения в нее грузов;

б) контейнер является приспособлением, имеющим неизменные ха-

рактеристики и в силу этого являющимся достаточно прочным, чтобы служить для многократного использования;

в) контейнер - это приспособление, специально сконструированное для облегчения перевозки грузов одним или несколькими видами транс-

порта без промежуточной перегрузки товаров, для облегчения грузовых операций, в частности перегрузки, с одного вида транспорта на другой, а

также для длительного хранения помещенных в контейнер грузов;

г) контейнер - это приспособление, сконструированное таким образом,

чтобы его можно было легко загружать и разгружать, а также хранить.

Для контейнеров принята следующая классификация: 1. В зависимости от назначения выделяются:

39

1.1. Универсальные контейнеры - контейнеры, предназначенные для перевозки широкой номенклатуры штучных грузов в таре, без нее или в облегченной упаковке.

В соответствии с стандартами ИСО универсальные контейнеры под-

разделяются на межконтинентальные (крупнотоннажные) и внутриконти-

нентальные (среднетоннажные массой брутто 2,5 т). К универсальным также относятся малотоннажные контейнеры массой брутто 0,625 и 1,25 т.

Универсальные контейнеры также называются «стандартными». Типы контейнеров и их характеристики указаны в таблице 1.

Таблица 1 Типы универсальных контейнеров и их характеристики

Тип |

Грузоподъемность, |

Длина, м |

Ширина, м |

Высота, м |

контейнера |

т |

|

|

|

3-тонный |

2,4 |

1,97 |

1,32 |

2,15 |

5-тонный |

4 |

2,52 |

1,96 |

2,12 |

20-тонный |

18 |

5,88 |

2,31 |

2,15 |

24-тонный |

22 |

5,88 |

2,31 |

2,35 |

40-тонный |

26 |

11,99 |

2,33 |

2,15, 2,35 |

1.2. Специализированные контейнеры. Под специализированным кон-

тейнером понимается унифицированная единица транспортного оборудо-

вания, предназначенная для многократной перевозки и хранения грузов определенной номенклатуры (жидких, насыпных, опасных, скоропортя-

щихся и пр.) и представляющая собой конструкцию, стандартную по раз-

мерам и максимальной массе брутто. По условиям нормативно-

технических документов большинство специализированных контейнеров должны иметь пометки и надписи, обозначающие вид помещенного в них груза.

Специализированные контейнеры подразделяются на:

специализированные среднетоннажные контейнеры с максимальной массой брутто более 2,5 т, но менее 10 т;

специализированные среднетоннажные контейнеры с максимальной массой брутто более 2,5 т, но менее 10 т;

40

специализированные крупнотоннажные контейнеры с максимальной массой брутто, равной 10 т и более;

специализированные крупнотоннажные контейнеры с максимальной массой брутто, равной 10 т и более;

контейнеры-рефрижераторы;

контейнеры-рефрижераторы;

контейнеры-цистерны.

контейнеры-цистерны.

2. В зависимости от вида транспортировки выделяют следующие типы контейнеров:

2.1. Автомобильные:

малотоннажные (грузоподъемностью 0,625 т, 1,25 т);

малотоннажные (грузоподъемностью 0,625 т, 1,25 т);

среднетоннажные (грузоподъемностью 2,5 (3) т, 5 т);

среднетоннажные (грузоподъемностью 2,5 (3) т, 5 т);

крупнотоннажные, или большегрузные (грузоподъемностью 10 т и выше).

крупнотоннажные, или большегрузные (грузоподъемностью 10 т и выше).

2.2. Железнодорожные:

3-тонные;

3-тонные;

5-тонные;

5-тонные;

20-тонные;

20-тонные;

24-тонные;

24-тонные;

40-тонные.

40-тонные.

2.3. Морские. Морские контейнеры, в свою очередь, подразделяются на следующие подвиды:

а) 20-футовые стандартные контейнеры;

б) 20-футовые контейнеры с открытым верхом;

в) 20-футовые рефрижераторные контейнеры:

г) 40-футовые стандартные контейнеры:

д) 40-футовые контейнеры с открытым верхом;

е) 40-футовые high cube контейнеры (увеличенной вместимостью)

ж) 40-футовые рефрижераторные контейнеры;

з) 40-футовые high cube рефрижераторные контейнеры (увеличенной вме-

стимостью)