4936

.pdfучеников 5% от числа производственных рабочих), срок обучения – 2 месяца; б)

за бригадирство 10% к тарифной заработной плате (число бригадиров 4% от числа производственных рабочих); в) за работу в ночное время 9 от 22 – до 6 из расчёта 0,2 тарифной ставки за каждый час ночной работы. В цехе установлено

110 станков и 1 мостовой кран. Средняя ремонтная сложность станка – 12

единиц.

8. Лабораторные работы

Лабораторная работа №1

Цель лабораторной работы – закрепление у студентов теоретических знаний по созданию и эксплуатации роботизированных технологических комплексов(РТК); ознакомление с особенностями проектирования, организации и компоновки схем РТК; изучение методики и выработка расчёта длительности цикла обслуживания промышленным роботом(ПР) станков при линейном их расположении.

Краткие теоретические положения Промышленный робот – перепрограммируемая автоматическая машина,

применяемая в производственном процессе для выполнения двигательных функций, аналогичных функциям человека. Промышленный робот способен воспроизводить некоторые двигательные и умственные функции человека при выполнении им основных и вспомогательных производственных операций без непосредственного участия человека. Для этого его наделяют некоторыми способностями: слухом, зрением, осязанием, памятью и другими, а также способностью к самоорганизации, самообучению и адаптации к внешней среде.

Уже сегодня промышленные роботы заменяют людей у станков с ЧПУ там,

где применяется монотонный ручной труд, где работают с радиоактивными,

токсичными, взрывоопасными веществами, в сложных температурных условиях,

в условиях повышенной вибрации, шуме, загрязнённости воздуха, в стеснённых местах и т.д.

Разнообразие производственных процессов и условий производства

41

предопределяют наличие различных типов роботов и соответственно различных РТК.

Простейшим типом РТК является роботизированный технологический участок (несколько роботизированных единиц оборудования). На нём ПР выполняет ряд вспомогательных технологических операций. Если операции осуществляются в едином технологическом процессе, то комплекс представляет собой роботизированную технологическую линию.

При проектировании различных видов РТК, как правило, выделяют два этапа.

На первом этапе рассматривают проблемы производства, выбирают объекты роботизации, состав основного технологического оборудования, вид движения деталей, систему рационального автоматизированного управления технологическим процессом и функциональными задачами.

На втором этапе осуществляется непосредственное проектирование РТК,

формируют структуру, определяют количество и характеристики промышленных роботов и технологического оборудования, разрабатывают рациональные планировки оборудования РТК в производственном помещении,

выбирают компоновочные схемы РТК, составляют и отглаживают алгоритмы и программы системы управления РТК, необходимые в период функционирования.

Компоновочные схемы РТК зависят от решаемых технологических задач,

уровня автоматизации, количества и типа промышленных роботов, их технологических и функциональных возможностей. Различают индивидуальное и групповое обслуживание технологического оборудования ПР.

При индивидуальном обслуживании оборудования ПР встроен в единицу технологического оборудования; ПР размещён рядом с единицей технологического оборудования; несколько ПР обслуживают единицу технологического оборудования.

При групповом обслуживании оборудования один ПР обслуживает несколько единиц технологического оборудования при их линейном или круговом расположении (в линейной или цилиндрической системе координат).

Важнейшим направлением при создании РТК является использование

42

компоновочных схем, основанных на групповом обслуживании технологического оборудования.

При формировании участка с линейной формой компоновки технологического оборудования последнее располагается вдоль прямоточно-

возвратной трассы в одну или несколько линий, а ПР перемещается по напольным или подвесным направляющим этой трассы. Предположим, что в качестве средства, осуществляющего транспортировку деталей от одного станка к другому и обслуживание станков, используется напольный подвижной ПР,

тогда компоновка участка будет выглядеть как линейно-компоновочная.

При формировании участка с круговой формой компоновки технологического оборудования последнее располагается по окружности, в центре которой устанавливается ПР для выполнения транспортной и обслуживающей операций.

Рассмотрим выбор наилучшего варианта группового обслуживания технологического оборудования, расположенного в линейной системе координат. Пусть производственная система состоит из m станков,

расположенных в линейной системе координат, и одного ПР при последовательной форме обслуживания.

Суть такой формы обслуживания состоит в следующем. Любая деталь

(изделие) должна пройти последовательную обработку на каждом из станков согласно технологическому процессу. Перед каждым станком есть стол, где может находиться не более одной заготовки, ожидающей своей очереди на обработку. Время обработки деталей (машинное время и время, необходимое для загрузки-разгрузки) на 1,…,m станках обозначим соответственно

(от i = 1 до m); время, необходимое для переноса (транспортировки) деталей от

1-го станка ко 2-му –  ; от 2-го к 3-му –

; от 2-го к 3-му –  и т.д. к m-му –

и т.д. к m-му –  .

.

Допустим, что время, необходимое ПР для переноса заготовки из питателя к

1-му станку и детали от m-го станка в накопитель, достаточно мало и им можно пренебречь.

Выбор наилучшего варианта обслуживания оборудования заключается в следующем: найти такой вариант обслуживания станков промышленным

43

роботом при последующей форме обслуживания, который обеспечил бы минимальную длительность цикла обслуживания и максимальную загрузку оборудования.

Возможны следующие способы обслуживания оборудования:

1. Двигаясь от 1-го станка к m-му, ПР поочередно загружает станки, при движении в обратную сторону он поочередно их разгружает. В этом случае длительность обслуживания ( ) технологического оборудования можно

) технологического оборудования можно

рассчитать по формуле

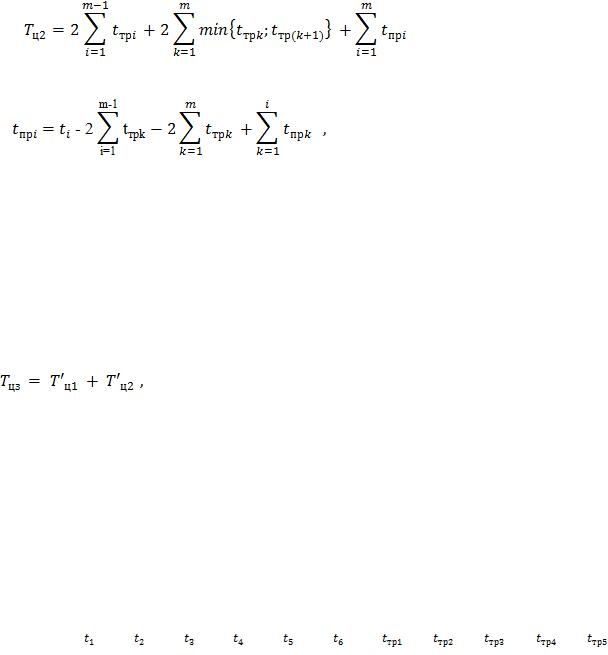

m 1

где 2 tтрi – время, которое ПР затрачивает на транспортировку деталей от i-го

t 1

станка к m-му стану и возвращение в исходную позицию к 1-му станку, мин; tпрi – время простоя ПР в ожидании окончания обработки деталей на каждой

операции, следующей за i-й, мин;

m 1

2 tтрk – время, которое ПР затрачивает на перемещение от m-го станка к i-му

t 1

станку и возвращение его в исходную позицию, мин;

m 1

k i 1 tпрk – время простоя ПР на каждой k-й операции в ожидании её

окончания, мин.

2. При движении ПР от 1-го станка к m-му станку робот одновременно разгружает и загружает их, затем от m-го станка возвращается к 1-му, и процесс повторяется. В этом случае длительность цикла  определяется по формуле

определяется по формуле

44

;

где  и

и  – минимальное время транспортировки деталей в паре смежных операций к-й и (к+1)-й операций, мин.

– минимальное время транспортировки деталей в паре смежных операций к-й и (к+1)-й операций, мин.

3. Смешанный случай, при котором часть оборудования может быть обслужена по первому варианту, а часть – по второму. Тогда длительность цикла обслуживания можно рассчитать по формуле

где  и

и  – часть длительности цикла при обслуживании оборудования соответственно по первому и второму варианту.

– часть длительности цикла при обслуживании оборудования соответственно по первому и второму варианту.

Содержание и порядок выполнения лабораторной работы

Исходные данные по вариантам

№ |

Время обработки деталей, мин |

|

|

Время транспортировки деталей |

|

||||||||

варианта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

20 |

55 |

25 |

25 |

|

10 |

50 |

5,0 |

3,0 |

4,0 |

4,0 |

|

5,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

25 |

50 |

25 |

30 |

|

15 |

45 |

4,0 |

2,0 |

3,0 |

3,0 |

|

4,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

30 |

50 |

30 |

30 |

|

15 |

45 |

5,0 |

2,0 |

2,0 |

4,0 |

|

4,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

25 |

55 |

20 |

25 |

|

10 |

40 |

4,0 |

3,0 |

2,0 |

4,0 |

|

4,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

25 |

45 |

30 |

30 |

|

10 |

40 |

4,0 |

2,0 |

2,0 |

3,0 |

|

4,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

30 |

40 |

20 |

25 |

|

15 |

50 |

4,0 |

3,0 |

3,0 |

4,0 |

|

5,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

2 |

10 |

3 |

5 |

|

3 |

15 |

2,0 |

0,8 |

1,2 |

1,5 |

|

2,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

4 |

6 |

5 |

3 |

|

4 |

6 |

0,8 |

0,7 |

1,5 |

0,8 |

|

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45

9 |

7 |

18 |

8 |

20 |

7 |

10 |

1,0 |

1,2 |

2,0 |

1,0 |

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

10 |

2 |

6 |

3 |

2 |

4 |

10 |

0,5 |

0,3 |

0,4 |

0,5 |

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

11 |

1 |

5 |

5 |

3 |

3 |

5 |

0,5 |

0,2 |

0,3 |

0,3 |

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

12 |

15 |

40 |

30 |

20 |

15 |

30 |

7,5 |

4,5 |

6,0 |

7,5 |

4,5 |

|

|

|

|

|

|

|

|

|

|

|

|

13 |

10 |

3 |

6 |

20 |

3 |

10 |

2,0 |

1,0 |

4,0 |

2,0 |

3,0 |

|

|

|

|

|

|

|

|

|

|

|

|

14 |

5 |

10 |

5 |

10 |

4 |

7 |

1,5 |

1,0 |

2,0 |

1,0 |

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

15 |

15 |

30 |

10 |

15 |

10 |

20 |

4,0 |

2,5 |

3,0 |

2,5 |

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

Получив от преподавателя вариант задания, выполнить лабораторную работу

вследующей последовательности:

1)ознакомьтесь с поставленной задачей работы;

2)изучить теоретический материал по созданию РТК, использованию ПР,

формированию компоновочных схем при индивидуальном и групповом обслуживании технологического оборудования (в линейной и цилиндрической системах координат), выбору наилучшего варианта группового обслуживания оборудования, расположенного в линейной системе координат при последовательной форме обслуживания;

3)в соответствии с полученным вариантом задания рассчитать длительность цикла обслуживания оборудования ПР и выбрать оптимальный вариант;

4)построить графики обслуживания станков промышленным роботом;

5)защитить лабораторную работу, т.е обосновать и выбрать оптимальный вариант, а также ответить на поставленные теоретические вопросы.

Лабораторная работа №2

Цель лабораторной работы – подготовка студентов к практическому выполнению технико-экономического обоснования (ТЭО) автоматизации функций управления предприятием.

Краткие теоретические положения

Методика ТЭО автоматизации функций управления предприятием характеризуется следующими показателями эффективности:

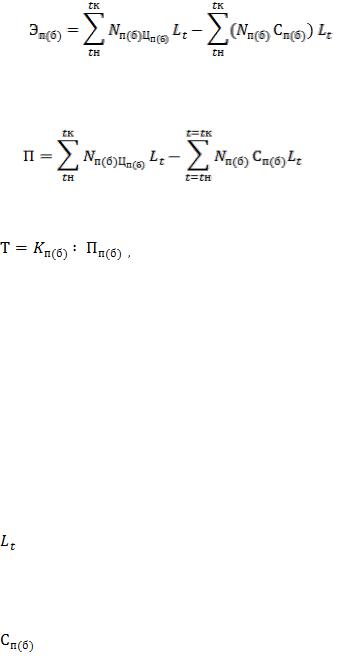

экономический эффект по годам функционирования АСУП, определяемый по

46

формуле

;

прибыль от реализации продукции, рассчитываемая по формуле

срок окупаемости капитальных вложений в АСУП, определяемый по формуле

где п(б) – индекс у нижнего основания показателей относится к проектируемому и базовому вариантам:

– начальный год расчётного периода – начало финансирования АСУП или

– начальный год расчётного периода – начало финансирования АСУП или

год, предшествующий году выпуска продукции;

– конечный год расчётного периода – год обновления новой продукции или

– конечный год расчётного периода – год обновления новой продукции или

срок службы АСУП;

– цена единицы продукции в проектируемом и базовом вариантах, руб.

– цена единицы продукции в проектируемом и базовом вариантах, руб.

– коэффициент, характеризующий значение, которое приобретает одна

денежная единица при приведении её к последующему или предыдущему периоду времени, удалённому от расчётного на t лет;

– себестоимость единицы продукции по проектируемому и базовому

вариантам, которая включает текущие издержки при производстве продукции в определённом году для проектируемого и базового вариантов, руб.;

– единовременные затраты при производстве продукции в определённом году, руб.

– единовременные затраты при производстве продукции в определённом году, руб.

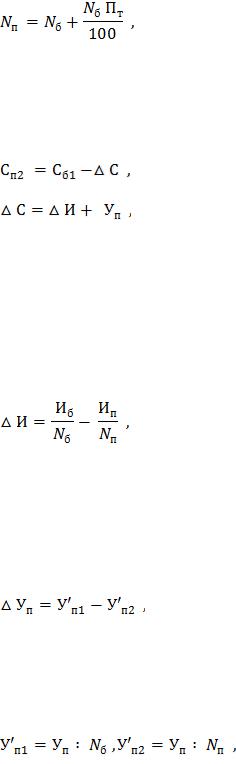

Расчёт объёма выпуска и себестоимости продукции по проектируемому варианту.

47

Объём выпускаемой продукции для проектируемого варианта определяется по формуле

где  – прирост производительности труда за счёт внедрения АСУП, %.

– прирост производительности труда за счёт внедрения АСУП, %.

Себестоимость единицы продукции по проектируемому варианту рассчитывается по формуле

где  С – снижение себестоимости единицы продукции;

С – снижение себестоимости единицы продукции;

И и

И и  – снижение текущих затрат и условно-постоянных расходов на единицу продукции при автоматизированной обработке информации.

– снижение текущих затрат и условно-постоянных расходов на единицу продукции при автоматизированной обработке информации.

Снижение текущих затрат при автоматизированной обработке информации определяется по формуле

где  и

и  – текущие затраты на ручную и автоматизированную обработку информации.

– текущие затраты на ручную и автоматизированную обработку информации.

Снижение условно-постоянных расходов на единицу продукции в связи с ростом объёма производства определяется по формуле

где  и

и  – размер условно-постоянных расходов, приходящихся на

– размер условно-постоянных расходов, приходящихся на

единицу продукции по базовому и проектируемому вариантам, определяется по формуле

где  – размер условно-постоянных расходов на годовой объём выпуска продукции, руб.

– размер условно-постоянных расходов на годовой объём выпуска продукции, руб.

48

Расчёт эксплуатационных затрат на обработку информации

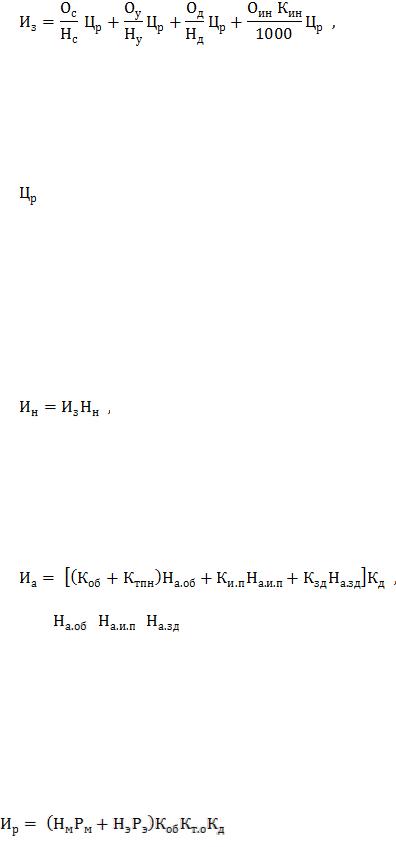

Существует два варианта функционирования АСУП. Если последняя функционирует в реальном масштабе времени, т.е. выполняет измерение, сбор и обработку информации с выдачей аппарату управления предприятием вариантов решения или управляющих воздействий на объект управления, то эксплуатационные затраты  определяются по формуле

определяются по формуле

Ип = Из + Ин + Иа + Исп + Ир + Ипу + Иэ ,

где  – годовая заработная плата производственного персонала,

– годовая заработная плата производственного персонала,

обслуживающего АСУП, руб.;

– годовые затраты на налоги, включаемые в себестоимость продукции,

руб.;

– годовые расходы на амортизацию производственных фондов, руб.;

– годовые расходы на амортизацию производственных фондов, руб.;

– годовые расходы на амортизацию и содержание производственных

помещений, руб.;

– годовые расходы на все виды ремонта и техническое обслуживание

– годовые расходы на все виды ремонта и техническое обслуживание

оборудования, руб.;

– годовые расходы на подготовку и возобновление программ управления,

– годовые расходы на подготовку и возобновление программ управления,

руб.;

– годовые затраты на потребляемую электроэнергию, руб.

– годовые затраты на потребляемую электроэнергию, руб.

Годовая заработная плата персонала ВЦ АСУП рассчитывается по формуле

где  – коэффициент, учитывающий премии и другие доплаты;

– коэффициент, учитывающий премии и другие доплаты;  – количество работников, обслуживающих АСУП, чел.;

– количество работников, обслуживающих АСУП, чел.;  – среднегодовая заработная плата работающего, руб.;

– среднегодовая заработная плата работающего, руб.;

– доля заработной платы, приходящаяся на решение определённого числа задач.

– доля заработной платы, приходящаяся на решение определённого числа задач.

49

Годовая заработная плата персонала, выполняющего обработку информации вручную для решения определённого числа задач, определяется по формуле

где  ,

,  и

и  – объём арифметических операций по сложению, умножению

– объём арифметических операций по сложению, умножению

и делению;

,

,  ,

,  – норма выработки по сложению, умножению и делению, операции;

– норма выработки по сложению, умножению и делению, операции;

– стоимость одного нормо-часа работы работника, выполняющего

обработку информации, руб.;

– объём выходной информации, символов;

– объём выходной информации, символов;

– нормативный коэффициент трудоёмкости по обработке 1 000 символов.

– нормативный коэффициент трудоёмкости по обработке 1 000 символов.

Затраты на налоги, включаемые в себестоимость продукции, рассчитывается по формуле

где  – сумма установленных нормативов налогов (ФСЗН РБ, налог для ликвидации аварии на ЧАЭС, ФЗН РБ, ФСДДУ).

– сумма установленных нормативов налогов (ФСЗН РБ, налог для ликвидации аварии на ЧАЭС, ФЗН РБ, ФСДДУ).

Годовые расходы на амортизацию основных производственных фондов определяется по формуле

где |

– норма амортизации соответственно оборудования, |

измерительных приборов, здания, занимаемого под ВЦ;

– доля амортизированных отчислений, приходящихся на решение определённого числа задач.

– доля амортизированных отчислений, приходящихся на решение определённого числа задач.

Годовые расходы на ремонт (включая капитальный) и техническое обслуживание оборудования определяется по формуле

,

50