Дерябин Проектирование сложнопрофилныкх зуборезныкх инструментов 2015

.pdf

21

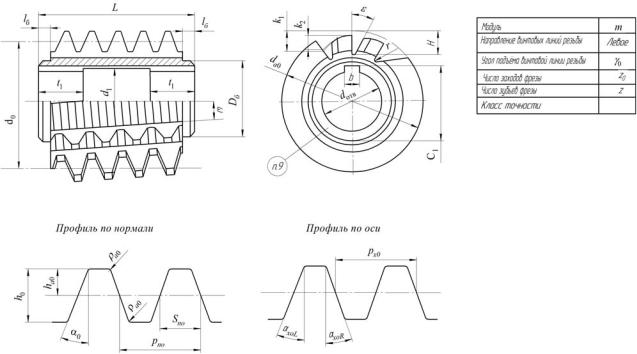

Рис. 4.2. Фреза червячная

Алгоритм расчёта включает в себя три этапа:

I.Расчёт параметров исходного производящего червяка фрезы. II. Расчёт параметров профиля зуба фрезы.

III. Расчёт параметров режущей части.

I. Расчёт параметров исходного производящего червяка фрезы

1. Нормальный угол профиля |

|

αn0 = α. |

(4.1) |

Для фрез, обрабатывающих зубчатые колёса с mn < 2 мм под

шевингование или шлифование, |

|

αn0 = α – (0,5…1)°. |

(4.2) |

2.Число витков (заходов) производящего червяка:

–чистовые фрезы – z0 = 1;

–черновые фрезы – z0 = 2–7;

–фрезы под шевингование – z0 = 1–3.

3.Делительный угол подъёма витков производящего червяка для одновитковых фрез назначается ориентировочно по табл. 4.1.

|

|

|

|

|

Таблица 4.1 |

||

|

|

|

Модуль mn, мм |

|

|

||

Класс |

|

|

|

|

|||

точно- |

до 2 |

до 4 |

до 5,5 |

до 8 |

до 14 |

до 20 |

|

сти |

|

Делительный угол подъёма γ0, град |

|

||||

колеса |

|

|

|||||

0,9…1, |

|

|

|

|

|

||

6, 7 |

1,5…2 |

2,1…2,5 |

2,5…2,9 |

2,9…3,0 |

– |

||

3 |

1,5…2, |

||||||

8–10 |

2,7…3,3 |

3,3…3,9 |

4,0…5,7 |

3,7…5,7 |

|||

1…1,5 |

6 |

||||||

|

|

|

|

|

|||

Для многовитковых фрез угол γ0 следует увеличивать при z0 = 2 в 1,8…2 раза, а при z0 > 2 в (z0 – 1) раз по сравнению с углом γ0 одновитковых фрез, принятым по вышеуказанной таблице.

4. Высота делительной головки витка производящего червяка (зуба фрезы)

h |

= m (h* +c* ). |

(4.4) |

a0 |

n a |

|

5. Высота витка производящего червяка (зуба фрезы) |

|

|

h0 |

= h1 +0,3mn . |

(4.5) |

22

6. Делительный диаметр производящего червяка (фрезы) расчётный

d0' = |

mn z0 |

. |

(4.6) |

|

|||

|

sin γ0 |

|

|

7. Диаметр поверхности вершин производящего червяка (фрезы)

da0 = d0′ +2ha0 . (4.7)

Диаметр поверхности вершин округляют до величины, кратной

0,5 мм.

8. Действительный делительный диаметр производящего червяка (фрезы)

d0 = da0 −2ha0 . |

(4.8) |

9. Делительный угол подъёма витков исходного производящего червяка уточнённый

|

|

|

|

|

||

|

γ0 =arcsin |

mn z0 |

. |

(4.9) |

||

|

|

|

||||

|

|

d0 |

|

|

||

10. |

Нормальный шаг исходного производящего червяка (фрезы) |

|||||

|

pn0 = pn1 = πmn . |

|

(4.10) |

|||

11. |

Осевой шаг производящего червяка (фрезы) |

|

||||

|

px0 = |

pn0 |

. |

|

(4.11) |

|

|

|

|

||||

|

|

cos γ0 |

|

|

||

12. |

Ход витков производящего червяка (фрезы) |

|

||||

|

pz0 = px0 z0 . |

|

(4.12) |

|||

II.Расчёт параметров профиля зуба фрезы

13.Нормальная делительная толщина зуба

– для чистовых, черновых и фрез под шевингование при mn ≥ 2

мм

Sn0 = 0,5 pn0 ± S. |

(4.13) |

Величина S определяется по формулам (3.3)–(3.7) в зависимо- |

|

сти от назначения фрезы; |

|

– для фрез под шевингование при mn < 2 мм |

|

Sn0 =0,5 pn0 −2ha0 (tgα−tgαn0 ). |

(4.14) |

14. Осевая делительная толщина зуба

23

Sx0 = |

Sn0 |

. |

(4.15) |

|

|||

|

cos γ0 |

|

|

Далее с п. 15 по п. 21 и с п. 24 по п. 27 приводятся расчеты для фрез с модификацией зуба.

15. Модификация головки зуба фрезы (расчёт проводить для фрез под шевингование и шлифование при mn > 2 мм).

15.1. Торцовый угол профиля производящего контура

|

tgα |

n0 |

|

|

||

αt 0 |

=arctg |

|

. |

(4.16) |

||

cosβ |

||||||

|

|

|

|

|||

15.2. Радиус кривизны активного профиля обрабатываемого колеса в нижней точке

ρp1 = aw sin αtw −0,5 da22 −db22 . |

(4.17) |

15.3. Высота модификации головки (высота «усика»)

|

|

|

|

|

0,5 S |

|

|

|

hq0 |

= ha0 |

− x1mn − |

0,5d1 sin αt 0 |

−ρp1 − |

sin αt 0 |

. (4.18) |

||

cosβ |

||||||||

|

|

|

|

|

|

|

15.4. Расстояние от точки начала модификации до поверхности вершин вдоль линии теоретического исходного контура (проставляется на чертеже)

Сq0 |

= |

hq0 |

. |

(4.19) |

|

||||

|

|

cosαn0 |

|

|

15.5. Нормальная глубина модификации головки зуба |

|

|||

αq |

0 =0,5 S. |

(4.20) |

||

16. Модификация ножки зуба фрезы (расчёт проводить для фрез под шевингование при mn > 6 мм и для чистовых и черновых фрез

при наличии модификации вершины зуба колеса). |

|

16.1. Высота модификации головки зуба колеса: |

|

– для фрез под шевингование |

|

hg1 = 0,5…0,8 мм; |

(4.21) |

–для фрез чистовых величина hg1 в миллиметрах указывается на чертеже колеса или задаётся коэффициентом h*g исходного контура;

–для фрез черновых

hg1 = hg чист +0,5 S tgα. |

(4.22) |

16.2. Торцовая глубина модификации головки зуба колеса:

24

– для фрез под шевингование |

|

|

|

|

|

|||

|

αt1 = |

0,5 S |

|

; |

|

(4.23) |

||

|

cosβ |

|

|

|||||

|

|

|

|

|

|

|||

– для фрез чистовых величина αt1 |

в миллиметрах указывается |

|||||||

на чертеже колеса или задаётся коэффициентом |

* исходного кон- |

|||||||

тура; |

|

|

|

|

|

|

|

|

– для черновых фрез |

|

|

|

|

S |

|

|

|

αt1 |

= αt1чист + |

|

|

. |

(4.24) |

|||

2cosβ |

||||||||

|

|

|

|

|

||||

17. Угол линии модификации торцового производящего контура (первое приближение)

αtМ 0 = arctg tgα0 + at1 . (4.25)

cosβ hg

18.Диаметр основной окружности линии модификации вершин зубьев колеса

dbM1 = d1cosαtM0.

19. Диаметр окружности модификации вершины зуба dg1 = da1 – 2hg1.

20.Угол профиля на окружности модификации вершин

=d

αg1 arccos dbg11 ;

(4.26)

(4.27)

(4.28)

αgM 1 = arccos dbM 1 . (4.29)

dg1

21.Толщина зуба колеса по окружности модификации вершин

Stg1 |

= dg1 |

|

0,5π+2x1tgα |

+invαt −invαg1 |

. |

(4.30) |

|

||||||

|

|

|

z1 |

|

|

|

Значения инвалют приведены в приложении 2. 22. Угол профиля на окружности вершин

|

|

|

|

|

αta1 |

= arccos |

db1 |

. |

(4.31) |

|

||||

|

da1 |

|

|

|

23. Толщина зуба колеса на окружности вершин

os

25

24. Угол профиля линии модификации на окружности вершин

|

|

dbM 1 |

|

(4.33) |

αtaM 1 |

|

|

||

= arccos |

da1 |

|

|

|

|

|

|

|

25. Толщина зуба на поверхности вершин колеса, нарезанного с модификацией профиля

|

|

|

|

|

|

|

|

|

|

|

S |

taM1 |

= d |

a1 |

|

Stg1 |

+invα |

tM 0 |

−invα |

|

(4.34) |

|

||||||||||

|

|

|

|

|

taM 1 |

|

||||

|

|

|

|

dg1 |

|

|

|

|

|

|

26. Торцовая глубина модификации головки зуба расчётная

′at1 = 0,5(Sta1 −StaM 1 ). |

(4.35) |

Если 'at1 < at1 ( 'at1 > at1 ) , то увеличить (уменьшить) угол αtM0 (см. п. 17) и повторить расчёт, начиная с п. 18. Подбор величины угла αtM0 следует прекратить, если

'at1 − at1 ≤ 0,03 .

27. Расстояние от начальной точки модификации до средней линии исходного производящего контура

hM 0 |

= |

d1 |

× |

|

|

|

|

2(tgαtM 0 |

−tgαt 0 ) |

|

|

(4.36) |

|||

|

|

|

|

|

|||

|

|

|

|

|

2 |

' |

|

× invαtaM +invαt 0 −invαa1 |

−invαtM 0 −inv |

|

at1 |

. |

|||

|

|

||||||

|

|

|

|

|

da1 |

|

|

|

|

|

|

|

|

||

III.Расчёт параметров режущей части

28.Число зубьев фрезы

z = |

2,6bπ |

, |

(4.37) |

|

ϕ |

||||

|

|

|

где ϕ=arccos da0 −2h1 . da0

Коэффициент b = 1 для чистовых фрез, b = 0,75 для черновых фрез со шлифованным профилем, b = (1,2…1,3) для черновых фрез

снешлифованным.

29.Задний угол на вершине зуба

26

δа = 9…12°. |

(4.38) |

|

30. Величина первого затылования |

|

|

k |

= πda0 tgδa . |

(4.39) |

1 |

z |

|

|

|

|

округляется до значения, кратного 0,5 при k < 5, до целого числа при k ≥ 5 мм. Величина второго затылования (только для инструментов со шлифованным профилем)

k2 = 1,5k1. (4.40) 31. Действительный задний угол при вершине зуба

|

k1z |

|

|

|

δa =arctg |

. |

(4.41) |

||

πda0 |

||||

|

|

|

Угол δа должен быть не менее 9° при α0 = 20° и не менее 12° при

α= 15°.

32.Диаметр расчётный начальной поверхности винтовых стружечных канавок (при осевых канавках фрезы не определяются)

dрас = da0 −2ha0 −2σk1,

где σ = 0,1 для чистовых, σ = 0,25 для черновых фрез. 33. Угол наклона стружечных канавок (для фрез

навками не определяется)

|

m z |

0 |

|

ω= arctg |

n |

. |

|

|

|

||

|

|

|

|

dрас cos γ0 |

|

||

34.Шаг винтовых стружечных канавок

Т= tgр2zω0 .

(4.42)

с осевыми ка-

(4.43)

(4.44)

Направление стружечных канавок обратно направлению витков исходного производящего червяка.

35. Осевой угол профиля. Для фрез с осевыми стружечными канавками

|

|

tgα0 |

|

|

|

αх0 |

=arctg |

. |

(4.45) |

||

|

|||||

|

cosγ0 |

|

|

||

Для фрез с винтовыми канавками

|

|

|

k z |

0 |

|

(4.46) |

αx0 L( R) |

= arcctg ctgα0cosγ0 |

|

1 |

. |

||

T |

|

|||||

|

|

|

|

|

|

27

Вформуле (4.46) верхний знак относится к левой (L), а нижний

–к правой (R) сторонам профиля фрезы с правым направлением витков исходного производящего червяка. При изменении направления витков фрезы знаки в (4.46) изменяют на противоположные.

36. Радиус закругления профиля вершины зуба фрезы

ρa0 |

= |

|

C |

; |

|

|

(1−sin α0 ) |

|

|||

|

|

|

|

|

|

для фрез под шевингование |

|

|

|||

ρa0 |

= |

(0,1...0,15)mn |

. |

||

|

|

|

(1−sin α0 ) |

||

В формуле (4.47) С = с*m – радиальный зазор в передаче. 37. Радиус закругления профиля ножки зуба фрезы

ρf0 = 0,3mn.

(4.47)

(4.48)

(4.49)

38. Высота зуба фрезы

H = h0 + 0,5(k1 + k2) + r, (4.50)

где r – радиус закругления впадины зуба определяется по табл. 4.2.

|

|

|

|

Таблица 4.2 |

|

|

|

|

|

mn |

2–2,25 |

2,5–9 |

10 |

Свыше 10 |

r, мм |

1,5 |

2,0 |

2,5 |

3,0 |

Для выполнения второго затылка k2 строится окружность по условным вершинам зубьев, для этого рассчитывается высота зуба

H2 = h0 + k2 + r.

39. Диаметр посадочного отверстия фрезы |

|

dотв = da0 – 2(H + t), |

(4.51) |

где t – толщина тела фрезы; t = 2,5mn – для фрез с торцовым шпоночным пазом; t = 3mn – для фрез с продольным шпоночным пазом.

Диаметр dотв округляется до ближайшего меньшего стандартного значения по ГОСТ 9472-90.

Диаметр выточки в отверстии фрезы d1 (см. рис. 4.2) для уменьшения посадочной поверхности с точностью до 1 мм

d1 = 1,05dотв.

Размеры шпоночного паза [1, 2] приведены в табл. 4.3.

28

|

|

|

|

|

|

|

Таблица 4.3 |

|

|

|

|

|

|

|

|

Номи- |

|

Размер шпоночного паза |

|

Допускае- |

|||

нальный |

|

|

Высота паза от про- |

Радиус |

мое |

||

диаметр |

Ширина паза b, |

тивоположной сто- |

закруг- |

смещение |

|||

отверстия |

мм |

роны отверстия С1, |

ления в |

паза |

|||

фрезы dотв, |

|

|

мм |

|

пазу R, |

относитель- |

|

мм |

номи- |

допуск |

номинал |

|

допуск |

мм |

но оси |

|

нал |

|

|

|

|

|

отверстия |

16 |

4 |

С11 |

17,7 |

|

Н12 |

0,4+0,2 |

0,07 |

22 |

6 |

С11 |

24 |

|

Н12 |

0,7+0,3 |

0,09 |

27 |

7 |

С11 |

29,8 |

|

Н12 |

0,9+0,3 |

0,09 |

32 |

8 |

С11 |

34,8 |

|

Н12 |

0,9+0,3 |

0,09 |

40 |

10 |

С11 |

43,5 |

|

Н12 |

0,9+0,3 |

0,09 |

50 |

12 |

С11 |

53,5 |

|

Н12 |

1+0,5 |

0,12 |

60 |

14 |

С11 |

64,2 |

|

Н12 |

1,1+0,5 |

0,12 |

40. Диаметр буртиков фрезы (округляется до числа, кратного

0,5)

Dб = da0 – 2H – (1,5…3). (4.52) 41. Длина нарезанной части фрезы

|

|

lф = (h1 / 2tgα0 ) + (da1 −h1 )h1 +(n +1) px0 , |

(4.53) |

|||

где n – |

число осевых перестановок фрезы, n = 8–2. |

|

||||

42. Длина фрезы |

L = lф + 2lб , |

|

|

(4.54) |

||

|

|

|

|

|

||

где lб – длина буртиков определяется по табл. 4.4. |

|

|||||

|

|

|

|

|

|

Таблица 4.4 |

|

|

|

|

|

|

|

mn |

|

1–3,25 |

3,5–7 |

7–14 |

|

Свыше 14 |

lб, мм |

|

3 |

4 |

5 |

|

6 |

Длина шлифованной части посадочного отверстия t (см. рис. 4.2) с каждого торца (подсчитывается с точностью до 1 мм) определяется по формуле

t1 = (0,3…0,2)L.

43. Угол профиля стружечной канавки ε (см. рис. 4.2) принимается согласно табл. 4.5. Бóльшее значение облегчает процесс заты-

29

лования фрез резцом, увеличивает объем пространства для размещения стружки.

|

|

|

Таблица 4.5 |

|

|

|

Свыше 10 |

z |

8 |

9–10 |

|

ε, град |

25 |

22 |

18 |

4.2.Пример расчёта червячных фрез

4.2.1.Для прямозубых зубчатых колес (β = 0)

Исходными данными являются:

–модуль m = 4;

–число зубьев z1 = 28, z2 = 65;

–угол наклона зубьев β = 0;

–коэффициенты смещения х1 = – 0,568, х2 = – 0,723;

–тип исходного контура – 1;

–межосевое расстояние – 180 мм;

–степень точности передачи – 8-B.

Рассчитанные параметры зубчатой передачи приведены в приложении 1.

I.Расчёт параметров исходного производящего червяка фрезы

1.Нормальный угол профиля αn0 = α = 20°.

2.Число витков производящего червяка z0 = 1.

3.Делительный угол подъёма витков производящего червяка

(берется из табл. 4.1) γ0 = 2,6°.

4. Высота делительной головки витка производящего червяка (зуба фрезы)

ha0 = mn (ha* +c* ) = 4(1+0,25) = 5.

5. Высота витка производящего червяка (зуба фрезы) h0 = h1 +0,3mn = 8,165 + 0,3 4 = 9,365.

30