ММК Спецтехнология ЛА 2013

.pdfМетодические указания являются дополнением к первой части[1] и содержат систематизированное изложение методики расчета диаметральных технологических размеров, основанной на использовании табличных значений припусков на механическую обработку поверхностей вращения и анализе технологических размерных цепей. Особо рассмотрены основы методики расчетов для случая сложной двух опорной установки заготовок.

Указания предназначены для студентов машиностроительных специальностей 12.01, 12.02 и других и могут быть использованы при выполнения технологических расчетов в курсовом и дипломном проектировании.

Составители: Борис Степанович Мордвинов, Вячеслав Олегович Курганович Омск 1988

При расчете диаметральных технологических размеров решаются следующие задачи.

1.Определение операционных технологических размеров и допусков, обеспечивающих заданные в чертеже детали размеры цилиндрических поверхностей.

2.Обеспечение технических условий на радиальные биения, заданные на чертеже (удвоенные эксцентриситеты цилиндрических поверхностей).

3.Выбор схем и методов формообразования заготовки, её базирования при обработке.

4.Уточнение величины припусков, обеспечивающих удаление всех дефектов, имеющихся у цилиндрических поверхностей заготовки или возникающих на предыдущих переходах обработки.

Для решения поставленных задач необходимо

1)четко представить схему формирования поверхностей заготовки, установить значения всех возникающих при этом дефектов;

2)построить схему механической обработки цилиндрических поверхностей с указанием схем базирования на каждой операции или установке;

3)построить, граф эксцентриситетов цилиндрических поверхностей, возникающих в процессе обработки заготовки;

4)построить эпюры формирования пространственных погрешностей и погрешностей формы (кривизны) цилиндрических поверхностей заготовки;

5)рассчитать и проверить операционные технологические размеры и радиальные биения цилиндрических поверхностей, формируемые в процессе обработки.

Перечисленные работы поясняются на примере обработки детали "втулка" (примем описан в [1], в данном методическом указании пример дополняется сведениями о цилиндрических поверхностях).

I. Расчет диаметральных технологических размеров 1.1. Подготовка исходных данных для расчета

Для проведения расчета необходимо

1)присвоить всем диаметральным размерам на чертежах заготовки и детали соответствующие символы, то есть провести кодирование размеров (смотреть рисунок 1 и 2 источника [1]);

2)присвоить соответствующие символы всем технологическим размерам и припускам, возникающим в процессе механической обработки заготовки (смотреть таблицу 1, источник [1]);

3)в соответствии с техпроцессом формирования заготовки построить схему формирования пространственных отклонений и погрешностей формы цилиндрических поверхностей заготовки, определить их значения;

4)в соответствии с планом обработки построить схему формирования диаметральных технологических размеров, эпюры и схемы формирования пространственных погрешностей формы (при необходимости), граф эксцентриситетов поверхностей и припусков.

Формирование пространственных отклонений и погрешностей формы цилиндрических поверхностей заготовки.

Для выполнения данного подготовительного этапа расчетов не обходимо иметь достаточно четкое представление о технологическом процессе формирования заготовки.

Взаготовке эксцентриситеты возникают в результате геометрической

неточности и смещения различных частей штампа или литейной формы. Смещение частей штампа в [2] обозначается см символом, а смещение пуансона при прошивке отверстия - символом экс .

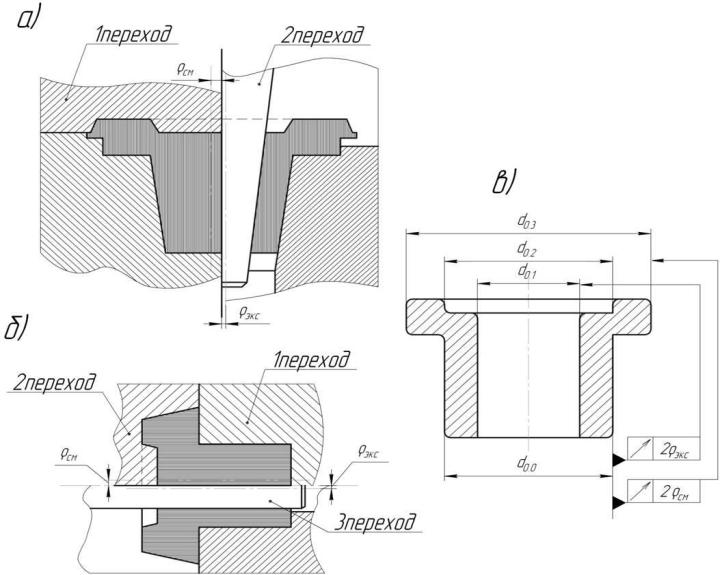

Вкачестве примера на рисунке 1а представлено изготовление заготовкиштамповки за два перехода: штамповка (1-й переход) и прошивка (2-й

переход). При штамповке оси пуансона и матрицы неизбежно смещаются относительно друг друга, возникает эксцентриситет см . При прошивке отверстия аналогично возникает эксцентриситет экс .

Эта смещения приводят к возникновению радиальных биений (удвоенных эксцентриситетов) в заготовке (рисунок 1в). Фланец d 0.3 и d0.2 выборка выполнены в одной части штампа (пуансоном), поэтому в первом приближении они концентричны. Другой пример показан на рисунке 1б, где заготовка штампуется на горизонтально-ковочной машине.

Исходная заготовка обжимается неподвижной и подвижной полуматрицами (переход 1), затем пуансоном формируется фланец заготовки (переход 2), после чего она прошивается (переход 3). Все перечисленные части штамповочного устройства также имеют определенную несоосность, поэтому фланец и отверстие заготовки будут иметь соответственно радиальные биения 2 см и 2 экс относительно обжимаемого хвостовика. Выборка в заготовке получится концентричной фланцу, как и в первом примере.

При определении величины пространственных погрешностей заготовок можно воспользоваться справочными таблицами источника [2].Там же приведены данные для определения погрешностей формы: кривизны поверхностей заготовки( кр ), коробления ( кор ) и смещения образующих цилиндрической поверхности в радиальном сечении ( 'см ).

Рисунок 1. Схема формирования заготовки штамповки: а – на молоте; б – на горизонтально-ковочной машине;в – формируемые эксцентриситеты поверхностей

Погрешность появляется в том случае, когда цилиндр поверхности заготовки формируется в различных частях штампа, т.е. плоскость разъема проходит через его ось. Таким образом, природа возникновения погрешности

'см та же, что и для см . Поэтому величина |

'см определяется по тем же |

справочным таблицам, что и см [2]. |

|

Кривизну поверхности заготовки предлагается рассчитывать, используя формулу:

крi k xij (1)

где k - удельная кривизна, величина справочная [2]; xij -расстояние от "опасного" сечения цилиндрической поверхности заготовки, для которой ведется расчет, до ближайшей опоры заготовки при её установке в приспособлении; i - номер поверхности, для которой ведется расчет кривизны; j - номер поверхности, контактирующей с опорой (как правило, базовая поверхность).

Это положение иллюстрирует эпюра погрешностей формы поверхностей заготовки (рисунок 2). В соответствии с приведенной формулой погрешности формы поверхностей заготовки следующие:

|

кр1 |

|

ф1 |

k x А ; |

|

ф2 |

k x А ; |

|

ф3 |

k x А ; |

|

ф4 |

k x Б ; |

|

ф5 |

k x Б ; |

|

ф6 |

k x Б . |

|

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

При повторной обработке поверхностей величина погрешности форма

определяется умножением исходной погрешности на коэффициент уточнения |

||

(как правило, величина этого коэффициента 0,05). |

||

Из смысла величины xij следует, что кривизна поверхностей не может быть |

||

заранее задана и неизменна, она меняется в зависимости от применяемой |

||

схемы установки (в том числе и простой) на каждой конкретной операции. |

||

Необходимость расчета погрешности формы определяется характером и |

||

условиями решаемой задачи. Для деталей небольшой длины (L/D < 2 ) вместо |

||

кривизны |

кр |

определяется коробление ( кор ); величина кор приводится в [2]. |

Влияние эксцентриситетов и погрешностей формы на снимаемый при обработке припуск

При механической обработке эксцентриситеты возникают от действия большого количества факторов, но основным фактором, который предлагается учитывать в дальнейшие расчетах, является погрешность установки детали в приспособление. Погрешность установки в [2] обозначается символом y .

Вкачестве примера на рисунке 3 представлена обработка наружного диаметра втулки. В результате зазора между отверстием втулки и оправкой возникает погрешность установки, что приводит к возникновению радиального биения обрабатываемой поверхности относительно базового отверстия.

Вконечном итоге эксцентриситеты поверхностей и погрешности формы, независимо от причины их возникновения, приводят к тому, что при обработке этих поверхностей с них снимается неравномерный припуск (рисунок 4). Величина этой неравномерности должна быть выявлена в процессе расчета (или проверки) межоперационных технологических размеров, чтобы исключить

ситуацию, когда величина минимального припуска Zmin окажется меньше допустимой по соображениям точности и качества обработки [1].

Построение схем обработки

Схема обработки нужна для того, чтобы все переходы и операции технологического процесса представить как единое целое, как систему, без чего невозможно правильно решить поставленные задачи.

Схема обработки цилиндрических поверхностей строится аналогично схеме обработки для линейных размеров. Она представляет собой контур заготовки, на котором отмечены все припуски и указаны все размеры. Для примера изготовления втулки схема обработки изображена на рисунке 5. Ось заготовки на схеме рекомендуется располагать вертикально, а саму заготовку условно изображать уменьшенной по высоте, но увеличенной по диаметру в пределах ширины листа. На схеме обработки следует нанести размерные стрелки

диаметров |

dij |

,располагая их в порядке выполнения операций и переходов. |

|||

Все размеры |

dij |

должны иметь индексы операций и переходов в соответствии |

|||

с индексами, указанными в плане операций. |

|

|

|

||

Для размеров на переходах окончательной обработки рядом с |

|

|

|||

межоперационным размером dij указать индексы размеров чертежа D |

(в |

||||

окружностях). Обозначить на схеме все припуски |

Zij с номером |

i |

|||

|

|

||||

соответствующей операции и перехода. Поверхности пронумеровать теми же

индексами, что и операции и перехода (например 0.1, 5.2 и т.д., смотреть рисунок 5).

Поверхности, которые являются базами на операциях механической обработки отметить рядом с размерной стрелкой соответствующей операции условным знаком с указанием номеров операций, на которых данная поверхность

является базой (

, смотреть рисунок 5).

, смотреть рисунок 5).