ММК Спецтехнология ЛА 2013

.pdf

Чувствительность метода контроля герметичности определяется минимальным потоком контрольного вещества, надежно регистрируемого конкретным методом испытаний в рабочих условиях.

Контроль прочности осуществляется гидравлическими или пневматическими испытаниями, заключающимися в нагружении объекта испытаний избыточным давлением технологической жидкости или газа.

Технологической жидкостью являются растворы ингибиторов коррозии в воде. Для приготовления растворов используют дистиллированную воду, обессоленную воду или конденсат.

Выбор раствора зависит от требований к герметичности объекта испытаний.

Ингибиторные растворы на основе дистиллированной воды или конденсата применяются для гидравлических испытаний на прочность объектов, которые впоследствии испытываются на герметичность методами с чувствительностью выше Вт.

Если чувствительность метода (способа) контроля герметичности объекта испытаний ниже Вт, растворы для гидравлических испытаний на прочность приготавливают на основе технической катионированной воды; при этом количество применяемых ингибиторов коррозии увеличивается.

Составы растворов, применяемых при гидравлических испытаниях на прочность, приведены в табл. 10.1.

Таблица 10.1.

Материал |

Вода, |

Номер |

Содержание ингибитора, г/л. |

|||

объекта |

применяемая |

ингибирован- |

|

|

|

|

Двуххромово- |

Натрий |

Железисто- |

||||

испытаний |

для раствора |

ного раствора |

||||

кислый калий |

фосфорно- |

синеродистый |

||||

|

|

|

||||

|

|

|

или натрий |

кислый |

калий |

|

|

|

|

|

двухзаме- |

|

|

|

|

|

|

щенный |

|

|

|

|

|

|

|

|

|

Алюминий, |

Дистилли- |

1 |

0.10- |

- |

- |

|

титан, медь и их |

рованная; |

|

-0.20 |

|

|

|

коррозионно- |

обессоленная, |

|

|

|

|

|

стойкие сплавы |

конденсат |

2 |

0.04- |

0.04- |

- |

|

|

|

|

-0.06 |

-0.06 |

|

|

|

|

3 |

0.045- |

0.03- |

0.001- |

|

|

|

|

-0.065 |

-0.05 |

-0.003 |

|

|

|

|

|

|

|

|

Магниевые |

То же |

4 |

3 – 5 |

- |

- |

|

сплавы |

|

|

|

|

|

|

|

|

|

|

|

|

|

Высокопрочные, |

Дистиллиро- |

5 |

3 – 5 |

- |

- |

|

средне- |

ванная; |

|

|

|

|

|

лигированные , |

обессоленная; |

|

|

|

|

|

углеродистые, |

конденсат; |

|

|

|

|

|

коррозионно- |

катиониро- |

6 |

7 – 10 |

|

|

|

стойкие стали, |

ванная; |

|

|

|

|

|

титан и его |

питьевая |

|

|

|

|

|

сплавы |

|

|

|

|

|

|

|

|

|

|

|

|

|

Перед подачей в объект испытаний жидкости на имеющиеся в ней сквозные отверстия устанавливают технологические заглушки. Объект испытаний помещают в испытательный стенд на специальную подставку, внутренние полости объекта через штуцер подачи заполняют технологической жидкостью (до тех пор, пока она не будет переливаться через край другого штуцера, расположенного в верхней точке изделия).

Для отделения пузырьков воздуха с внутренней поверхности объекта его наружную поверхность обстукивают резиновым молотком, не допуская при этом деформации поверхности.

После заполнения объекта испытаний технологической жидкостью проводят предварительную опрессовку всей гидравлической системы испытательного стенда для проверки герметичности ее соединений давлением  , выдерживают 5-10 мин. и осматривают места соединений гидравлической системы. При обнаружений течей давление снижают до нуля, устраняют негерметичнось и повторно проводят проверку.

, выдерживают 5-10 мин. и осматривают места соединений гидравлической системы. При обнаружений течей давление снижают до нуля, устраняют негерметичнось и повторно проводят проверку.

Для контроля прочности давление технологической жидкости в объекте испытаний плавно повышают до значения и выдерживают его в течение времени, указанного в конструкторской документации. Затем давление снижают до давления осмотра и осматривают поверхности с целью обнаружения возможных дефектов.

После гидравлических испытаний на прочность поверхности объекта продувают сухим сжатым воздухом с целью удаления влаги из возможных микронеплотностей и устранения их закупорки.

Одним из наиболее распространенных способов испытания герметичности ЖРД и их элементов является способ аквариума, основанный на индикации утечек с помощью жидкостей.

Объект испытания полностью погружают в ванну с технологической жидкостью на глубину 50-100 мм. Образующиеся при погружении в жидкость на поверхности объекта воздушные пузырьки снимают кистью, после чего объект испытаний заполняют контрольным газом (воздухом или воздушно-азотной смесью) до давления, равного испытательному , и выдерживают в жидкости не менее 3 мин. Появившиеся газовые пузырьки свидетельствуют о наличии течей. Принципиальная схема установки для контроля герметичности изделия способом аквариума представлена па рис. 10.7.

Для уверенного определения негерметичности объекта испытаний необходимо наблюдать образование не менее трех пузырьков в месте предполагаемой течи. Для безопасности проведений работ и исключения закупорки микронеплотностей технологической жидкостью погружение и извлечение объекта из ванны производят под небольшим избыточным давлением контрольного газа, равным 10-20% от испытательного, но не превышающим 0,2 МПа.

Применение низкотемпературных жидкостей ( Уайт-спирит, антифризы и др.) позволяет проводить испытание на герметичность при отрицательных температурах..

При необходимости величину утечки контрольного газа через единичную течь (в  ) рассчитывают по формуле:

) рассчитывают по формуле:

где d - диаметр пузырька в момент отрыва, м; n -количество пузырьков, выделившихся за время, t ; t - время наблюдения, c.

10.3.Способ спада давления.

Сущность определения негерметичности способом спада давления состоит в измерении падения давления контрольного газа в объекте испытаний за счет утечек.

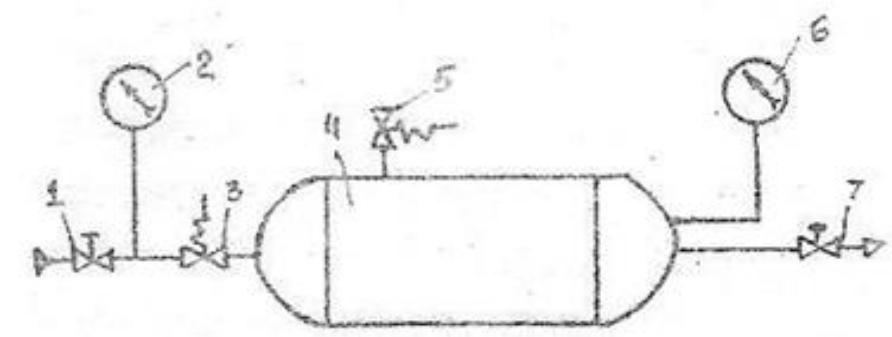

Этот способ служит для контроля суммарной герметичности. На рис. 10.8. представлена принципиальная схема контроля

герметичности способом спада давления.

Рисунок 10.8. Принципиальная схема испытаний способом спада давления:

1,7-вентили; 2,6-манометры; 3,5-предохранительные клапаны; 4-объект испытаний.

На объект испытаний (если позволяет его конструкция) устанавливают не менее двух манометров, измеряющих давление газообразного контрольного вещества. Измерение давления производится на входе и выходе объекта, и в местах, наиболее удаленных друг от друга. При заполнении объекта контрольным газом может происходить его нагревание, что в свою очередь влияет на точность результатов испытаний. Для охлаждения газа дается выдержка, продолжительность которой устанавливается в зависимости от объема и конструктивных особенностей объекта испытаний и указывается в конструкторской документации.

Негерметичность:

где t – время выдержки под давлением, с; - Изменение давления в течение времени выдержки t , мм рт. ст; V – внутренний объем объекта испытаний и технологической оснастки, л ;