- •Редакционная коллегия:

- •Содержание

- •Введение

- •Модель работы vdi

- •Модуль числового программного управления фрезерной обработки в ручном режиме

- •Модуль числового программного управления фрезерной обработки в автоматическом режиме

- •Классификация сапр согласно гост 23501.108-85

- •ISolidEdgeAddin интерфейс.

- •Фрагмент дерева целей организации

- •Литература

- •Для этого нужно создать командный файл :

- •Запустить команду regedit /s “имя командного файла”.

- •Заключение

Введение

В сборнике помещены статьи, затрагивающие вопросы, отражающие современное состояние в области параметризации, 2D и 3D моделирования, систем автоматизированного программирования, программного, математического и информационного обеспечения САПР, сквозного проектирования и подготовки производства, инженерного документооборота.

Наряду со статьями, имеющими и теоретическую проработку, опубликованы материалы практической направленности решения прикладных задач приведенной тематики.

Сборник полезен научно-техническим работникам, специалистам, аспирантам, студентам, специализирующимся в области CAD/CAM/CAE.

УДК 681.3

А.В. Жихорев, Ю.С. Скрипченко

ИНТЕРФЕЙС И УПРАВЛЕНИЕ MICROSOFT HPC PACK 2008 R2

Первым пробным камнем в сфере High Performance Computing корпорации Microsoft была разработка Windows Compute Cluster Server (Windows Server 2003). Прошло какое-то время, которое показало, что Microsoft может буквально без всякой предварительной подготовки войти на рынок кластерных систем и занять на нем какое-то место.

Однако функциональности WCCS было мало, мало также и тех, кто интересовался этим, и в Microsoft сделали ОС для кластерных систем на базе последней своей разработки – Server 2008. Так появился HPC (High Performance Computing) Server 2008. Требования, особенности и методика развертывания кластера можно рассмотреть в блоге Александра Белоцерковского(см Список литературы 1)

Для управление кластером HPC необходима установка Microsoft HPC Pack 2008 R2 которая представляет собой модуль по подключению, к серверу, выбираемому в меню или в случае первого подключения набрав его доменное имя или IP адрес как показано на рисунке 1.

Рис. 1. Панель выбора сервера

Подключение осуществляется посредством HPC Cluster Manager выбираемому из панели пуск.

После запуска мы увидим конфигурацию и текущие дополнительные настройки, заданные на текущем сервере как изображено на рисунке 2.

Рис. 2. Стартовое меню менеджера кластера

В правом нижнем углу можно увидеть вкладки, в которых можно изменять настройки(Configuration), управление узлами(Node Management), управление работами(Job Management), диагностика(Diagnostics) и графики и отчеты(Charts and Reports).

В разделе Node Management (Рис. 3) можно видеть все подключенные узлы их состояние и настройки, а также выполнять управление данными узлами.

Рис. 3. Раздел Node Management

В разделе Job Management (Рис. 4) отображается состояние и порядок текущих работ управление ими, а также слева расположена панель для создания новых задач.

Рис. 4. Раздел Job Management

При создании новой задачи New Job (Рис. 5) мы задаем имя работы, выбираем шаблон для её выполнения, указываем принадлежность к проекту и задаем приоритет. Также в дополнительных настройках можно задать время, в которое работа будет выполняться, и выставить ограничение по используемым ресурсам.

Рис. 5. Меню постановки новой работы

Во вкладке Edit Tasks (Рис. 6) мы указываем или редактируем имя задачи рабочую папку файлы ввода информации и файл вывода результата, также можно задать границы потребления ресурсов. В Command Line можно задать ключи атрибутов исполняемой программы.

Рис. 6. Меню постановки и редактирования задач

В следующем разделе Resourse Selection (Рис. 7) мы выбираем какие из узлов или сколько ядер будут выполнять данную задачу, если узлы поделены на группы, то задачу можно поручить определенной группе.

Рис. 7. Меню распределения ресурсов

В меню Licenses указываются лицензии используемых модулей, а в меню Environment Management можно прописать специальные настройки и дополнительные параметры для них.

Число задействованных в задаче ядер не имеет смысла выставлять более числа максимальных потоков программы, так как в этом случае излишние будут простаивать.

Литература

1. http://hpcru.wordpress.com/2011/08/29/whpc2008-first-glance/

2. http://www.depo.ru/article_a11107_r1534.aspx#.UXoulHLQOSo

3. http://en.wikipedia.org/wiki/Computer_cluster

Воронежский государственный технический университете

УДК 681.3

А.Ю. Мануковский, В.Н. Лисов

КОНТРОЛЬНО – ИЗМЕРИТЕЛЬНЫЕ МАШИНЫ

Как показывает практика, измерить можно все. Штангенциркуль, микрометр, измерительное приспособление, калибр – испытанные и надежные средства измерения. Но на вершине контрольно-измерительной техники находятся контрольно-измерительные машины. С их применением повышается точность и достоверность результатов измерения. Использование принципов оперативного и диалогового программирования дало возможность применения КИМ как универсального средства контроля в единичном и мелкосерийном производствах.

Разрабатываемая программа позволит реализовать контрольно–измерительную машину на базе станка PLRA4. Ее основной целью является проверка измерительных алгоритмов. В результате получаем 3D модель. Программу можно использовать с различными контроллерами, все порты настраиваемые (рисунок 1).

Рис. 1. Контрольно – измерительные машины

ВКИМ используется координатный метод измерения, сводящийся к последовательному нахождению координат ряда точек изделия и последующему расчету размеров, отклонений размера, формы и расположения в соответствующих системах координат. Структурная схема КИМ представлена на рисунке 2.

Рис. 2. Структурная схема КИМ

2

3

1

4,

5

6

7

Рис. 3. Структурная схема КИМ

Конструкция КИМ (Рис. 3) реализует идею мехатронных систем в станкостроении и обеспечивает высокую жесткость корпуса 1 и прецизионное функционирование механики. Использование виброопор обеспечивает высокоточные измерения даже без использования специального фундамента. Измерительная головка 2 является одним из основных элементов КИМ, т.к. её погрешность непосредственно входит в результат измерения. Функциональные возможности измерительной головки во многом определяют функциональные возможности КИМ, классы поверхностей и объем параметров изделий, доступные для контроля.

В КИМ используются различные типы измерительных головок в зависимости от встречающихся на практике метрологических задач. В любом случае измерительная головка дает первичную измерительную информацию, на основе которой определяются размеры детали. Эта информация может быть получена или в виде фактических координат точек проверяемой поверхности или в виде отклонений этих координат от заданных в определенном направлении.

Датчики 3 больших перемещений обеспечивают измерение перемещений измерительной головки 2 относительно измеряемой детали по пространственным координатам X,Y, Z. Автоматическое управление перемещениями измерительной головки 2 в рабочем пространстве КИМ осуществляется от ПК. Связь вычислительно-управляющего устройства с приводами перемещения измерительной головки обеспечивается интерфейсом контроллера 4. Полученные результаты измерений сохраняются в памяти 7 ПК 6, которые позволяют оператору контролировать движение измерительной головки и выполнение программы, находясь непосредственно у измеряемой детали. После завершения измерения строится модель 8.

Как и на большинстве станков, программирование контрольно-измерительной машины, производится или в ручном или в автоматическом режиме. В ручном режиме – оператор джойстиком подводит на большой скорости щуп к детали, останавливает его, отмечает точку, и направляет щуп к детали на малой скорости. При соприкосновении с деталью, измерительная головка, останавливает машину и сообщает координаты. Затем щуп отводится от детали и на большой скорости перемещается к следующей точке. Все точки фиксируются компьютером и затем можно повторить все эти действия. Напоминает процесс обучения, только результат гарантирован.

Программирование в автоматическом режиме гораздо проще и сложнее одновременно. Достаточно указать, что вы хотите измерить, и компьютер определит оптимальные траектории движения, безопасные расстояния и саму возможность измерения данного параметра. Только он не может учесть, как закреплена деталь, и не осталось ли после обработки, например, технологических отливов, дополнительных креплений или просто сопрягаемых деталей, установленных для дальнейшей совместной обработки. Это откорректировать несложно.

Воронежский государственный технический университет

УДК 681.3

А.Ю. Мануковский, М.А. Попова

РАЗРАБОТКА МОДУЛЯ ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ МАНИПУЛЯТОРОМ НА БАЗЕ КОНТРОЛЛЕРА PLC545

Числовое программное управление (ЧПУ) — компьютеризованная система управления, управляющая приводами технологического оборудования, включая станочную оснастку.

На данном этапе развития машиностроения, рынок имеет прямую потребность в соответствующих модулях, для работ на станках с ЧПУ.

Данный программный продукт, являет собой один из способов решения сложившейся проблемы.

Рис. 1. Модуль ЧПУ манипулятора

В представленном модуле имеются функции необходимые для непосредственного воздействия на манипулятор. Имеющиеся настройки в созданном программном продукте, позволяют адоптироваться под любой имеющийся станок.

Рис. 2. Настройки модуля ЧПУ

Для создания модуля числового программного управления манипулятором на базе контроллера PLC545 используется программное средство Microsoft Visual Studio 2010 компании Microsoft. Данные продукты позволяют разрабатывать как консольные приложения, так и приложения с графическим интерфейсом, в том числе с поддержкой технологии WindowsForms. Средой для программирования был выбран C Sharp за его исключительно необходимые качества.

В первую очередь непосредственно для организации процесса программирования нам потребовалась специализированная библиотека, которой не было представлено в базе C Sharp –inpout32.dll. Даная библиотека позволила нам организовать взаимодействие программного средства с портом LPT.

Для организации взаимодействия были использованы циклы, а так же специальные процедуры по выводу сигнала на контроллер.

Данный программный продукт осуществляет движение в трех мерном пространстве, что было достигнуто путем описание трех осей координат. В модуле так же возможно взаимодействие с G-кодами по которым может осуществляться перемещение. Это стало возможным в связи с организованной процедурой работы с файлами, которая позволяет обрабатывать и анализировать имеющийся документ.

Таким образом, при использовании данного программного средства, количество времени затрачиваемое на перемещение крупно - габаритных грузов существенно снизится.

Воронежский государственный технический университет

УДК 638.354.8

О.В. Собенина, А.С. Штодин, М.В. Яцков

ВЫПОЛНЕНИЕ ИНЖЕНЕРНОГО АНАЛИЗА КОНСТРУКЦИЙ

НА ПРОЧНОСТЬ В СРЕДЕ SOLID EDGE SIMULATION

Рассматриваются вопросы использования интегрированных средств инженерного анализа в среде Solid Edge Simulation. Приводится пример проведения анализа сборки на прочность методом конечных элементов.

При выполнении инженерного анализа прочности конструкций на практике используют как аналитические, так и численные методы. Применение аналитических методов ограничивается задачами для тел, имеющих достаточно простую геометрическую форму и схему напряжений. Применение численных методов не ограничено ни сложностью геометрии тела, ни способами приложения нагрузок.

Наибольшее распространение при анализе напряжений и деформаций в инженерных конструкциях получил метод конечных элементов. Приступая к конечно-элементному анализу надо знать:

- к какой области анализа относится данная задача;

- какая часть всей конструкции должна исследоваться подробнее;

- какие упрощения геометрии тела можно допустить при создании фасетной модели.

Ошибки при проведении инженерного анализа конструкций на прочность могут возникать на разных этапах: постановке задачи, построении конечно-элементной модели, численном решении. При постановке задачи источником ошибок, например, является некорректное задание граничных условий. Ошибки построения модели (дискретизации) возникают при замене реальной конструкции недостаточным числом конечных элементов. Ошибки, связанные с численным решением, могут появиться при решении задач, в которых имеют место нелинейности.

Solid Edge Simulation – приложение, предназначенное для предварительного анализа проектируемой конструкции. Модуль Simulation автоматически создает конечно-элементные модели твердотельных и листовых деталей, а также позволяет корректировать сетку конечных элементов для повышения точности результатов расчета. При работе со сборками Solid Edge Simulation выполняет автоматическое распознавание контактов между деталями и рассчитывает их реальное взаимодействие друг с другом.

Модуль Solid Edge Simulation позволяет задавать все виды граничных условий для моделирования реальных условий работы изделия, позволяет выполнять статический анализ конструкций, рассчитывать собственные частоты и определять, выдержит ли изделие приложенные нагрузки без деформации. Если по результатам расчета потребуется внесение изменений в конструкцию, то модуль Solid Edge Simulation обеспечивает простое редактирование моделей с применением синхронной технологии.

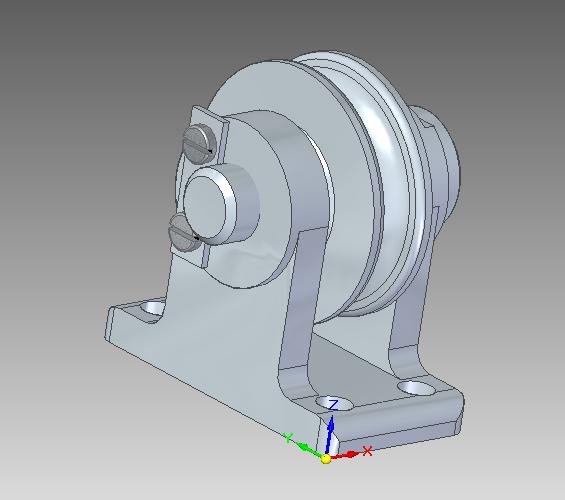

Предлагаем пример анализа напряженно деформированного состояния сборки, представленной (рисунок 1).

Рис. 1. Сборка в SolidEdge

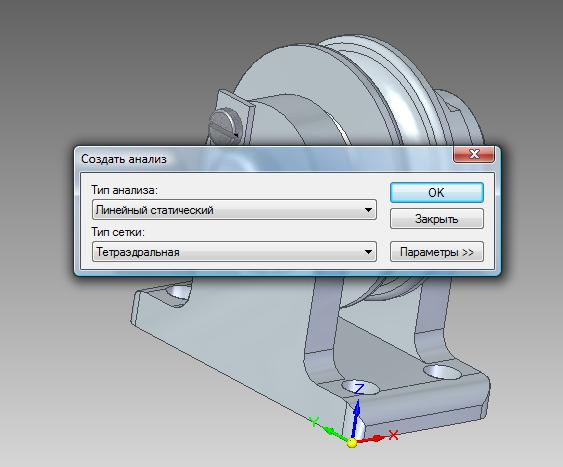

В ленточном меню выбираем вкладку «Симуляция» (Simulation) и нажимаем «Создать анализ». В появившимся окне выбираем Тип анализа – Линейный статический, Тип сетки – Тетраэдальная (рисунок 2).

Рис. 2. Выбор типа анализа и типа сетки

Теперь надо выбрать элементы сборки, которые будут анализироваться. В данном случае выбираем все детали и нажимаем «Подтвердить».

Определим контакты между сборочными единицами. Для этого выбираем в ленточном меню вкладку «Контакты». Для выбора доступны следующий варианты: «Автоматически», «Вручную», «Болт», «Ребро». Поскольку на предыдущем шаге выбраны все детали сборки, то выбираем автоматическое создание контактов.

В появившемся окне «Результаты» (Рис. 3) видим контакты, которые будут созданы. Нажимаем «Создать контакты».

Рис. 3. Контакты

Прежде чем накладывать различные типы нагрузок на сборку, надо зафиксировать грани, которые должны быть неподвижны при нагрузке. Для этого в ленточном меню нажимаем кнопку «Зафиксировать». Следующий шаг состоит в выборе материала сборки.

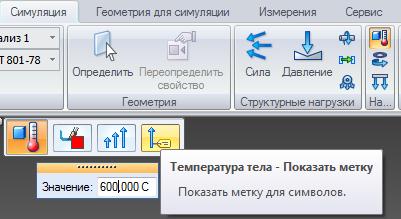

Перед наложением структурных нагрузок, осталось задать последнее неописанное состояние среды – температуру (Рис. 4). Для примера возьмем 600 градусов, чтобы реакция сборки на нагрузку была более наглядной.

Рис. 4. Задание температуры

Переходим к структурным нагрузкам. Покажем, что на нижнюю и боковые стенки основания будет оказываться давление 2 КПа (рисунок 5).

Рис. 5. Задание нагрузки

Аналогично задаем действующий на втулку крутящий момент 250 Н м.

После того, как структурная нагрузка задана, задан материал сборки, температура и зафиксированы нужные грани, можно создавать сетку и строить решение. Для этого в ленточном меню выбираем «Сетка», где можно сначала построить сетку, а затем нажать «Решение» или можно сразу нажать «Сетка и решение». Появится окно, в которое демонстрирует затраченное на построение время и строку состояния построения решения.

После того, как решение построено, можно запустить демонстрацию изменения сборки под нагрузкой. Сборка до нагрузки представлена на рисунке 6.

Рис. 6. Вид модели до приложения нагрузки

Вид сборки после действия нагрузки (рисунок 7).

Неоспоримое преимущество расчетов в Solid Edge Simulation – единая среда создания модели и ее анализа. Синхронная технология помогает очень быстро проводить изменения в геометрии расчетной модели, не покидая привычную среду Solid Edge. При этом все граничные условия перестраиваются автоматически, в том числе и конечно-элементная сетка.

Рис. 7. Вид после действия нагрузки

Интеграция с CAD-системой дает возможность использовать результаты численного моделирования для улучшения и оптимизации конструкций. Возможность оценивать конструкции деталей и сборок на ранних этапах подготовки производства сокращает сроки выхода изделий на рынок и расходы на изготовление опытных образцов.

Максимальный эффект от использования численного инженерного анализа достигается при его внедрении, начиная с самых ранних стадий проектирования. При этом снижаются стоимость изделия, вероятность возникновения рисков и срок выпуска изделия на рынок.

Воронежский государственный технический университет

УДК 681.3

В.М. Винокуров, А.С. Левченко

О ВИРТУАЛИЗАЦИИ ИТ-ИНФРАСТРУКТУРЫ НА ОСНОВЕ ТЕХНОЛОГИИ VIRTUAL DESKTOP INFRASTRUCTURE (VDI)

Персональные компьютеры являются основой любой ИТ-инфраструктуры, так как обеспечивают высокую скорость работы и мобильность, за которые, однако, приходится расплачиваться большими расходами на ИТ-поддержку, сопровождение пользователей, техническое обслуживание и покупку лицензий на ПО. ИТ - инфраструктуру условно можно разделить на две категории: аппаратное обеспечение и рабочая среда пользователя.

Под аппаратным обеспечением в данном случае подразумевают рабочие станции пользователей. И здесь возникают первые проблемы: чем больше машин, тем сложнее становится их обслуживать. Более того, со временем комплектующие устаревают и их снимают с производства. Приходится или искать аналоги, или покупать новые устройства

Рабочая среда пользователя состоит из трех компонентов: пользовательские данные и настройки, приложения и операционная система. В большинстве рабочих сред эти компоненты тесно переплетены друг с другом. Операционная система устанавливается локально на компьютере пользователя; приложения устанавливаются непосредственно в операционную систему, при этом вносятся изменения в файловую систему, реестр и другие системные компоненты; пользовательские данные и настройки хранятся в локальной файловой системе.

Все это вместе создает целый ряд проблем:

из-за хранения данных исключительно на клиентских устройствах возникает риск их потери в связи с выходом из строя или сбоем оборудования, повреждением диска или непреднамеренным удалением. Кроме того, локальные данные будут недоступны с другого компьютера. Эти же проблемы относятся и к пользовательским настройкам и системе;

сбой в работе операционной системы или оборудования компьютера может являться причиной потери информации и настроек. Необходимо иметь в наличии резервные копии данных для восстановления;

огромное энергопотребление;

поддержка и сопровождение – поддержка большого парка ПК приводит к существенным затратам для ИТ;

устаревание – средний срок жизни ПК — 2-3 года с учетом постоянного роста потребностей со стороны приложений;

отсутствие у пользователя возможности удаленно работать со своими файлами.

Решением данных проблем может являться использование Virtual Desktop Infrastructure (VDI).

Инфраструктура виртуальных рабочих столов Virtual Desktop Infrastructure (VDI) — решение, позволяющее разворачивать полноценные рабочие места на базе одного хост - сервера, на котором работает множество виртуальных машин и работать с ними удаленно с любого совместимого устройства. Модель работы VDI изображена на рисунке.