- •Часть 3

- •Часть 3

- •Введение

- •Глава 1. Основы ПроектированиЯ механических прессов

- •1.1. Традиционная методика проектирования механических прессов

- •1.2. Кинематические и силовые особенности исполнительных механизмов. Связь кинематических и силовых параметров

- •1.3. Кинетостатика колено-рычажных механизмов

- •1.4. Методика автоматизированного анализа кинетостатических параметров исполнительных механизмов механических прессов

- •Глава 2. Проектирование привода и элементов системы включения механических прессов

- •2.1. Расчет клиноременной передачи

- •2.2. Проектирование привода механических прессов

- •Исходные данные:

- •Результаты расчета

- •2.3. Расчет потерь холостого хода механических прессов

- •2.4. Расчет главного электропривода

- •2.5. Расчет муфты, тормоза и наибольшего числа включений

- •Расчет муфты

- •Расчет ленточного тормоза

- •Расчет дискового тормоза

- •Исходные данные:

- •Расчет наибольшего числа включений

- •Основные схемы пневмоуправления

- •Глава 3. Проектирование базовых деталей механических прессов

- •3.1. Расчет валов кривошипно-шатунного механизма

- •Расчет главных валов кгшп

- •Расчет главных валов механических листоштамповочных прессов

- •3.2. Расчет шатунов механических прессов

- •3.3. Расчет ползунов механических прессов

- •Ползуны кривошипных горячештамповочных прессов

- •Ползуны листоштамповочных прессов

- •Ползуны кривошипно-коленных прессов холодной объемной штамповки

- •3.4. Проектирование и расчет механизма регулировки закрытой высоты кгшп

- •3.5. Расчет уравновешивателей механических прессов

- •3.6. Проектирование станин механических прессов

- •3.6.1. Определение геометрических характеристик сечений.

- •3.6.2. Проверочный расчет на прочность

- •3.6.2.1. Открытые станины

- •3.6.2.2. Закрытые разъемные станины

- •3.6.2.3. Стяжные шпильки

- •3.6.2.4. Стойки

- •3.6.2.5. Траверса и стол

- •3.6.2.6. Деформация станины

- •3.6.2.7. Закрытые цельные станины

- •3.7. Расчет базовых деталей механических прессов с применением метода конечных элементов

- •Глава 4. Автоматизированное проектирование и расчеты базовых деталей механических прессов

- •4.1. Основные функции, структура и область применения сапр механических прессов

- •4.2. Этапы проектирования механических прессов. Связь программных модулей

- •4.3. Последовательность работы при проектировании с применением сапр механических прессов

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 3 177

- •Часть 3

- •394026 Воронеж, Московский просп., 14

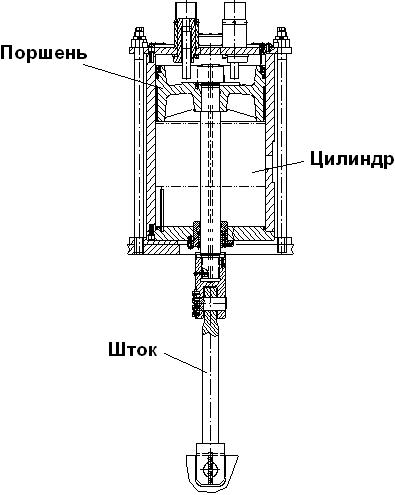

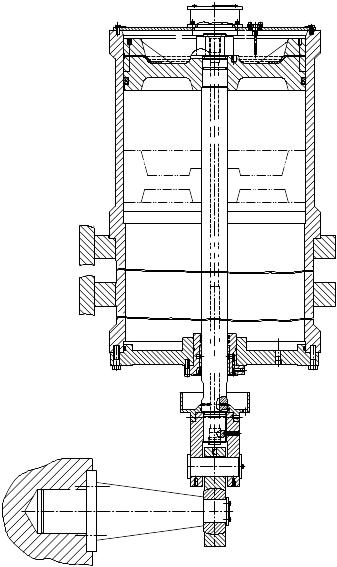

3.5. Расчет уравновешивателей механических прессов

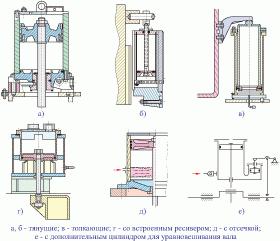

Все прессы усилием свыше 16 тс должны иметь устройства для уравновешивания ползуна и верхней части штампа. Конструкции этих устройств представляют собой пневматические цилиндры и поршни, находящиеся под давлением сжатого воздуха, поступающего из компенсирующего бака (ресивера); шток поршня соединен с ползуном пресса (рис. 46).

Уравновешивание заключается в том, что в систему машины вводят дополнительные массы, присоединенные к массам кривошипно-шатунного механизма таким образом, чтобы уменьшить главный вектор сил инерции до приемлемых в практике эксплуатации пределов.

\

|

|

а) КГШП |

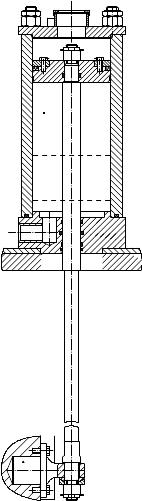

б) Листовая штамповка |

Рис. 46. Конструкция современных уравновешивающих устройств

|

|

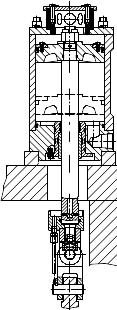

в) Чеканочный пресс |

г) Объемное выдавливание |

Рис. 46. Конструкция современных уравновешивающих устройств

При опускании ползуна пресса находящийся под поршнями уравновешивающих цилиндров сжатый воздух выталкивается в ресиверный бак. Количество уравновешивающих цилиндров, устанавливаемых на листоштамповочных прессах, обычно не превышает четырех; на небольших однокривошипных прессах устанавливается один цилиндр.

При подъеме ползуна

пресса сжатый воздух, поступая под

поршни уравновешивающих цилиндров,

разгружает главный вал пресса от усилий,

связанных с преодолением веса ползуна

и штампа. При этом затраченная энергия

маховиком

Если это не обеспечивается, то тормоз пресса может сильно перегружаться, и быстрая остановка ползуна при выключении муфты включения окажется невозможной.

Правильное уравновешивание достигается соответствующим подбором воздушного давления, изменяемого при помощи редукционных вентилей.

Пневматические уравновешиватели классифицируют по следующему ряду конструктивно-эксплуатационных признаков (рис. 47):

а) по характеру изменения усилия по пути ползуна.

1) Уравновешиватель

с малоизменяющимся по пути ползуна

усилием (P

= const).

Степень изменения усилия ограничивается

соответствующим выбором объема ресивера

и сечения соединительного трубопровода.

Применение данного типа уравновешивателя

не предполагает обязательную выборку

зазоров в соединениях механических

прессов. Он используется в большинстве

типов универсальных листоштамповочных

2) Уравновешиватель

с плавно-переменным усилием по пути

ползуна

![]() .

Конструктивно выполняется обычно в

виде цилиндра с встроенным дополнительным

объемом (ресивером). Величина конечного

усилия P2

обеспечивается соответствующим выбором

конечного объема цилиндра V0.

Применяется для уравновешивания и

выборки зазоров в сочленениях механических

прессов, где силы инерции деталей малы

по сравнению с весом этих деталей;

.

Конструктивно выполняется обычно в

виде цилиндра с встроенным дополнительным

объемом (ресивером). Величина конечного

усилия P2

обеспечивается соответствующим выбором

конечного объема цилиндра V0.

Применяется для уравновешивания и

выборки зазоров в сочленениях механических

прессов, где силы инерции деталей малы

по сравнению с весом этих деталей;

3) Уравновешиватель со ступенчато-переменным усилием по пути ползуна (уравновешиватель с отсечкой). Конструктивно выполняется в виде устройства, в котором происходит разобщение полости цилиндра от ресивера при движении поршня вниз. Ограничение роста усилия на участке хода до отсечки и обеспечение конечного усилия P2 в конце хода обеспечивается соответствующим выбором объема ресивера VP и конечного объема цилиндра V0.

Б) по характеру передачи усилия от цилиндра к ползуну уравновешиватели делятся на два вида.

Рис. 47. Конструктивные типы уравновешиватели

1) тянущие, у которых воздух подводится со стороны выхода штока цилиндра;

2) толкающие, у которых воздух подводится со стороны, противоположной выходу штока.

В) по числу цилиндров уравновешиватели делятся на три вида:

1) состоящие из одного цилиндра;

2) состоящие из нескольких цилиндров одинакового диаметра;

3) состоящие из сочетания цилиндров разного диаметра.

Расчет уравновешивателей ползуна выполняется по следующей методике.

Исходными данными для расчета уравновешивателей являются:

Для уравновешивателей типа P = const – начальное усилие P1;

Для уравновешивателей типа и для уравновешивателей с отсечкой – начальное усилие P1 и конечное усилие P2.

А) Усилие уравновешивателей, необходимое для предотвращения опускания ползуна при разладке тормоза:

![]() (3.34)

(3.34)

где k1 – коэффициент запаса уравновешивателя (см. табл. ).

Б) из условия предотвращения падения ползуна в случае аварии системе механического пресса.

![]() (3.35)

(3.35)

Усилие P2 определяется из условия уравновешивания веса и максимальной величины силы инерции (вблизи нижнего крайнего положения):

![]() (3.36)

(3.36)

Усилие уравновешивателей при заданном объеме воздуха:

![]() (3.37)

(3.37)

Таблица №18

Тип пресса |

Величина K1 |

2-х и 4-х кривошипные листоштамповочные прессы простого и двойного действия с муфтой и тормозом на быстроходном ил промежуточном валу |

1,0 |

Прессы всех типов с муфтой и тормозом на главном валу |

1,0 |

КГШП |

1,0 |

Однокривошипные прессы простого и двойного действия с муфтой и тормозом на быстроходном или промежуточном валу |

0,95 |

Ножницы |

0,95 |

Чеканочные прессы |

0,95 |

Приращение давления в цилиндрах уравновешивателей при нижнем положении ползуна:

(3.38)

(3.38)

Наибольшее усилие уравновешивателей при заданном давлении воздуха

![]() (3.39)

(3.39)

Наибольшая скорость в трубопроводе на выходе из цилиндра уравновешивателя (при максимальной скорости ползуна):

(3.40)

(3.40)

Напряжения в стенках цилиндра уравновешивателя:

(3.41)

(3.41)

Конечное усилие

![]() (3.42)

(3.42)

Далее определим конструктивные параметры уравновешивателей по следующим зависимостям:

внутренний диаметр D и диаметр штока dШ:

для толкающего цилиндра

![]() (3.43)

(3.43)

![]() (3.44)

(3.44)

для тянущего цилиндра

![]() (3.45)

(3.45)

![]() ,

(3.46)

,

(3.46)

где

![]() и

и

![]() - коэффициенты.

- коэффициенты.

Эффективная площадь одного поршня

для тянущего цилиндра:

![]() (3.47)

(3.47)

для толкающего цилиндра

![]() (3.48)

(3.48)

Эффективная площадь поршней

![]() (3.49)

(3.49)

В завершении расчета скорректируем начальное давление

![]() (3.50)

(3.50)

Для эффективного использования объема ресивера определяют по следующей формуле:

![]() (3.51)

(3.51)

Полученная величина Vp округляется до ближайшей большей величины согласно действующим стандартам.

2) Если рост давления при ходе ползуна вниз от сжатия и сопротивления трубопровода ограничивается допустимым относительным повышением давлением 1, то величину Vp можно определить по формуле:

![]() (3.52)

(3.52)

где

![]() ;

;

значение n выбирается по таблице .

В случае проектирования уравновешивателя конечный объем V0 (одного цилиндра) определяют по следующей формуле:

![]() (3.53)

(3.53)

Таблица №19

nH, 1/мин |

1…2 (микропривод) |

Св. 5 до 20 |

Св. 20 до 60 |

Св. 60 до 100 |

n |

1,0 |

1,1 |

1,2 |

1,3 |

При проектировании уравновешивателя с отсечкой объем ресивера определятся из следующего соотношения:

![]() (3.54)

(3.54)

Конечный объем цилиндра

![]() .

(3.55)

.

(3.55)