- •Часть 3

- •Часть 3

- •Введение

- •Глава 1. Основы ПроектированиЯ механических прессов

- •1.1. Традиционная методика проектирования механических прессов

- •1.2. Кинематические и силовые особенности исполнительных механизмов. Связь кинематических и силовых параметров

- •1.3. Кинетостатика колено-рычажных механизмов

- •1.4. Методика автоматизированного анализа кинетостатических параметров исполнительных механизмов механических прессов

- •Глава 2. Проектирование привода и элементов системы включения механических прессов

- •2.1. Расчет клиноременной передачи

- •2.2. Проектирование привода механических прессов

- •Исходные данные:

- •Результаты расчета

- •2.3. Расчет потерь холостого хода механических прессов

- •2.4. Расчет главного электропривода

- •2.5. Расчет муфты, тормоза и наибольшего числа включений

- •Расчет муфты

- •Расчет ленточного тормоза

- •Расчет дискового тормоза

- •Исходные данные:

- •Расчет наибольшего числа включений

- •Основные схемы пневмоуправления

- •Глава 3. Проектирование базовых деталей механических прессов

- •3.1. Расчет валов кривошипно-шатунного механизма

- •Расчет главных валов кгшп

- •Расчет главных валов механических листоштамповочных прессов

- •3.2. Расчет шатунов механических прессов

- •3.3. Расчет ползунов механических прессов

- •Ползуны кривошипных горячештамповочных прессов

- •Ползуны листоштамповочных прессов

- •Ползуны кривошипно-коленных прессов холодной объемной штамповки

- •3.4. Проектирование и расчет механизма регулировки закрытой высоты кгшп

- •3.5. Расчет уравновешивателей механических прессов

- •3.6. Проектирование станин механических прессов

- •3.6.1. Определение геометрических характеристик сечений.

- •3.6.2. Проверочный расчет на прочность

- •3.6.2.1. Открытые станины

- •3.6.2.2. Закрытые разъемные станины

- •3.6.2.3. Стяжные шпильки

- •3.6.2.4. Стойки

- •3.6.2.5. Траверса и стол

- •3.6.2.6. Деформация станины

- •3.6.2.7. Закрытые цельные станины

- •3.7. Расчет базовых деталей механических прессов с применением метода конечных элементов

- •Глава 4. Автоматизированное проектирование и расчеты базовых деталей механических прессов

- •4.1. Основные функции, структура и область применения сапр механических прессов

- •4.2. Этапы проектирования механических прессов. Связь программных модулей

- •4.3. Последовательность работы при проектировании с применением сапр механических прессов

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 3 177

- •Часть 3

- •394026 Воронеж, Московский просп., 14

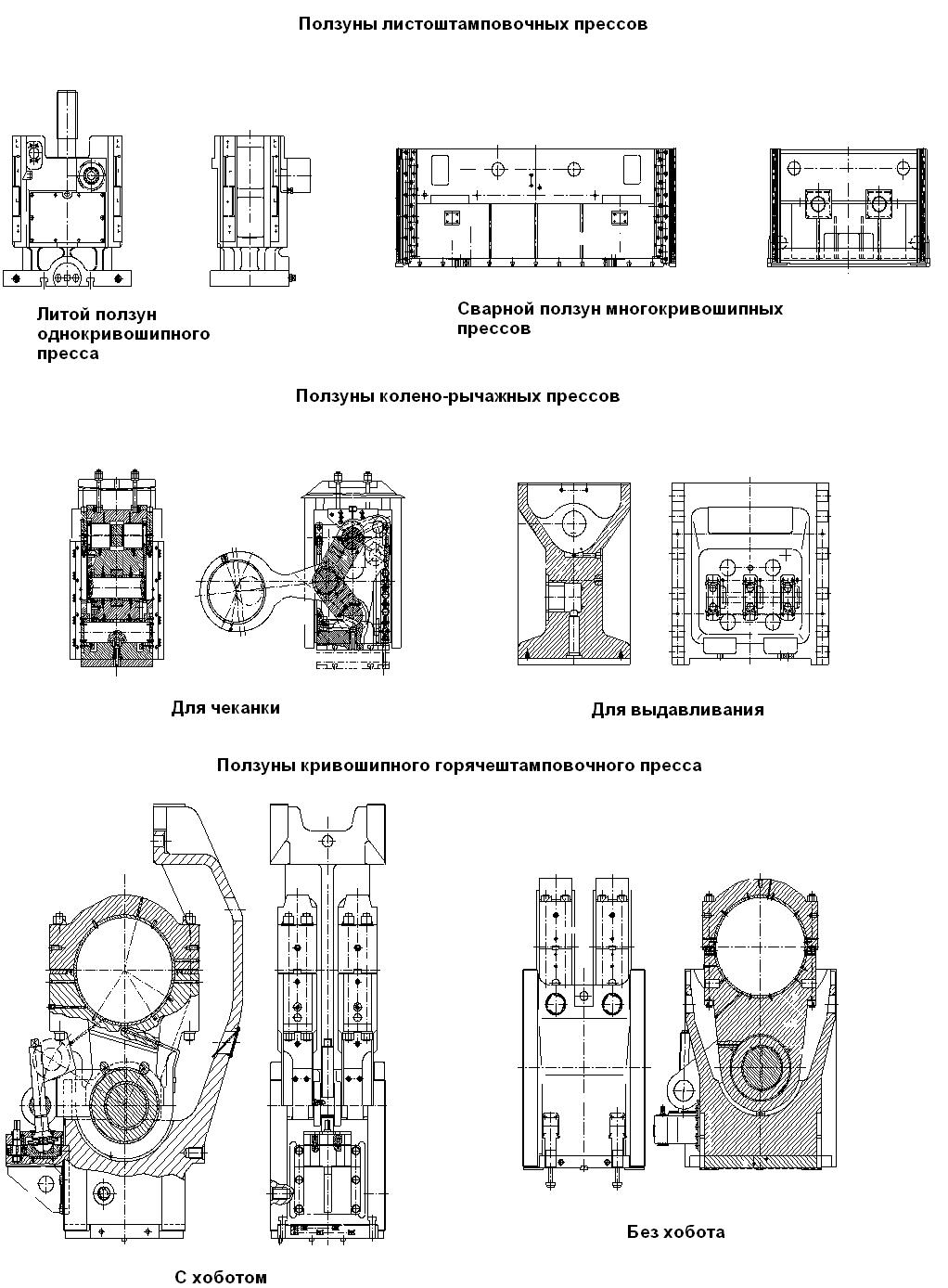

3.3. Расчет ползунов механических прессов

Ползуны прессов различных типов предназначены для выполнения одной общей функции – передачи поступательного движения от кривошипно-шатунного механизма и развиваемого прессом усилия рабочим частям штампов. Хорошая работа кривошипной машины во многом определяется правильной конструкцией узла (ползун), в котором крепится инструмент и его направляющих. Верхняя часть штампа крепится к ползуну, при помощи Т-образных пазов, резьбовых отверстий или специальных гидравлических автоматически действующих захватов. Основным требованием, предъявляемым к конструкции узла ползуна, является обеспечение точного перемещения верхней части штампа к его нижней части. От точности направления ползуна в сильной степени зависит точность деталей, получаемых рядом штамповочных операций, а также износ и долговечность инструмента, предназначенного для разделительных операций. Большое разнообразие конструкций ползунов обуславливается различными размерами штампов, которые крепятся к ползунам. В зависимости от размеров или числа штампов ползун приводится в движение одним, двумя или четырьмя шатунами. Ползуны кривошипных машин можно подразделить на три группы: сплошные призматические и коробчатые (ползуны листоштамповочных прессов), с дополнительными направляющими (ползуны прессов и автоматов для горячей и объемной штамповки) и в виде пластин (ползуны ножниц и листогибочных прессов). На рис. представлены основные виды конструкций ползунов механических прессов различного назначения.

Удовлетворительную работу ползуна определяет отношение длины направляющих ползуна к их ширине. В общем случае перекос торцовой плоскости направляющих, а вместе с ней и рабочей плоскости ползуна составляет

![]() ,

(3.28)

,

(3.28)

где – суммарный зазор в направляющих, мм; B – расстояние между направляющими плоскостями, мм; LH – длина направляющих, мм.

Расчет ползунов состоит из расчета их направляющих и самих ползунов на прочность и жесткость.

Ползуны кривошипных горячештамповочных прессов

В практике эксплуатации кривошипных горячештамповочных прессов в ранних конструкциях машин была принята и развита теория о том, что чем больше база для обеспечения направления, тем точнее осуществляется совпадение частей штампа. Увеличение длины направляющих ползуна ограничивается принятой конструкцией пресса, поэтому ползуны выполнялись с дополнительными направляющими на хоботе. Однако частые поломки хоботов ползунов привели к решению отказа от них, что так же привело к снижению металлоемкости КГШП новой конструкции. Возможные перекосы ползуна в этом случае устраняются за счет так же усовершенствованной конструкции уравновешивателей.

Рис. 43. Конструкции ползунов современных механических прессов

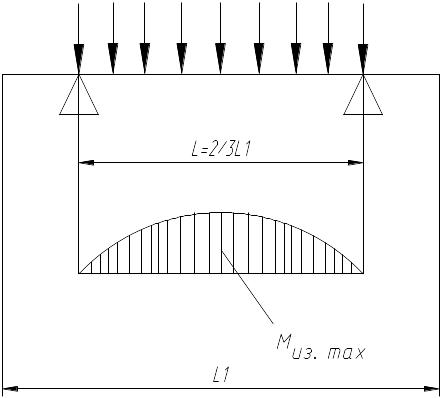

При проектировании расчет ползунов выполняют на прочность и жесткость методом конечных элементов по следующей расчетной схеме (рис. 44).

Рис. 44. Схема нагружения ползуна

Ползуны листоштамповочных прессов

Конструкции ползунов у прессов открытого типа делается обычно литой. У более крупных прессов наряду с литыми ползунами широко применяются ползуны сварные – из стального проката, чем достигается снижение веса конструкции.