- •Введение

- •1. Физические предпосылки управления обработкой резанием. Структурная модель процесса резания

- •2. Физико-химические явления в зоне резания и условия их стабилизации

- •3. Пути управления характером стружкообразования

- •4. Особенности нестационарного резания

- •Законы изменения нестационарных параметров резания для разных схем обработки

- •5. Формированиефизико-механического состояния поверхностного слоя детали

- •6. Назначение способов обработки резанием

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

3. Пути управления характером стружкообразования

Проблема управления характером стружкообразования, т.е. формирования заданного типа и формы стружки, относится к числу трудноразрешимых проблем теории резания. Возможность получения стружки, которую легко удалять из зоны обработки, часто является решающим фактором автоматизации процесса резания. Не случайно поэтому автоматизации легко поддаются операции обработки деталей из чугуна, специальных автоматных сталей и других малопластичных материалов, при которой стружка образуется в виде коротких отрезков, что создает удобство для автоматического транспортирования ее из зоны резания и от станка.

Сложнее дело обстоит с обработкой пластичных материалов: сталей, алюминиевых, титановых и жаропрочных сплавов. В этом случае не всегда удается организовать даже многостаночное обслуживание станков с ЧПУ, не говоря уже о малолюдной технологии в ГПС. Проблема управления стружкообразованием имеет и свой социально-экономический аспект. Стружка, которая образуется при резании, нагрета до высокой температуры, имеет острые кромки и перемещается с большой скоростью. Она становится потенциальным источником травматизма для оператора-станочника и обслуживающего персонала. По данным НИИтруда, травмы по порезам лентообразной стружкой, например, составляют 17,5 % общего числа несчастных случаев при работе на токарных станках. Тяжесть травмы возрастает с увеличением сечения стружки.

В нашей стране при обработке деталей резанием свыше 9 млн. т металла превращается в стружку, которая идет на вторичную переработку: 25 % этой стружки требует дополнительного измельчения и брикетирования, что снижает экономические показатели ее вторичного использования. Обеспечение благоприятной для этих целей формы стружки уменьшает затраты на ее переработку и последующее транспортирование на металлургические предприятия.

В зависимости от характера стружкообразования формируется стружка различных форм и типов. Форма и тип стружки зависят от физико-механических свойств обрабатываемого материала и прежде всего от его пластичности и условий пластической деформации срезаемого слоя: характера нагружения (прерывистое или непрерывистое резание), времени, степени и скорости деформации. Природа стружкообразования определяется условиями деформации стружки в зоне опережающего упрочнения перед инструментом, при движении относительно передней поверхности инструмента и последующего завивания.

Большое многообразие возможных условий обработки по виду обрабатываемого материала и его свойствам, параметрам режима резания и геометрии инструмента, методам обработки приводит к многообразию встречающихся на практике форм и типов стружки. Форма стружки, как правило, связана с ее типом. Все многообразие стружек, образующихся при резании, можно свести к четырем известным типам.

Тип стружки зависит от степени ее сплошности. При резании пластичных материалов (сталь, медь, алюминий и др.) с мягкими условиями деформирования срезаемый слой претерпевает однородную пластическую деформацию. Однородность деформации обеспечивается относительно однородным распределением полос скольжения и благоприятными условиями выхода дислокаций на внешнюю поверхность срезаемого слоя. При этом характер внешней поверхности срезаемого слоя, ее шероховатость или зазубренность является следствием различных расстояний между дислокационными полосами скольжения, их ширины и количества вышедших на поверхность.

При больших деформациях плоскости скольжения сближаются, а число дислокаций, выходящих на поверхность, увеличивается и таким образом формируется сливная стружка с наружной поверхностью в виде насечки.

Сливная стружка может быть самой разнообразной формы: прямой, спутанной или спиральной (плоской, цилиндрической, винтовой) с различным шагом витка. Снижение пластичности обрабатываемого материала и изменение условий нагружения (например, увеличение толщины среза), которые приводят к неоднородной пластической деформации срезаемого слоя, способствуют образованию суставчатой стружки. Высокая степень деформации в сочетании с ее неоднородным характером способствует появлению объемов, в которых плотность дислокаций достигает критических значений, и локализованных очагов повышенных напряжений. Концентрация напряжений может иметь место, например, когда внешняя поверхность срезаемого слоя будет являться эффективным барьером выходу дислокаций. В результате будет формироваться стружка с нарушением сплошности по поверхностям и с повышенной концентрацией растягивающих напряжений.

Дальнейшее развитие неоднородности пластической деформации в сочетании с интенсивным упрочнением обрабатываемого материала создает предпосылки хрупкого его разрушения с формированием опережающей трещины. В этих условиях формируется элементная стружка в виде набора отдельных элементов с отсутствием связи между ними. Отличительным признаком образования элементной стружки является предпочтительное направление траектории трещины выше линии среза.

В условиях сильно выраженного хрупкого разрушения траектория трещины, развивающейся перед режущей кромкой инструмента, имеет непредсказуемый характер. Ее направление может быть выше и ниже линии среза, что предопределено кинематикой зарождения и движения вершины трещины, огибающей различные препятствия.

При резании пластичных материалов образуются первые три типа стружек: сливная, суставчатая и элементная; обработка резанием хрупких материалов сопровождается формированием элементной стружки или стружки надлома. По мере увеличения твердости и прочности, т.е. снижения пластичности обрабатываемого материала, сливная стружка переходит в суставчатую и элементную. При обработке хрупких материалов наблюдается аналогичная закономерность: с увеличением твердости элементная стружка переходит в стружку надлома.

Для автоматизированной обработки резанием необходимы условия наиболее благоприятного удаления стружки из зоны резания. Этим условиям удовлетворяют элементная стружка и стружка надлома. Резание с образованием элементной стружки или стружки надлома протекает с цикличным изменением силы резания, что способствует возникновению вибраций в зоне обработки.

Управление стружкозавиванием при резании сводится к формированию таких форм и типов стружки, при которых: стружка не создает препятствий для автоматических перемещений узлов станка; форма, размеры и направление оси спирали стружки не препятствуют автоматизации установки заготовки и снятия обработанной детали со станка, а также оперативного контроля процесса обработки (детали и инструмента); исключается контакт стружки с обработанными поверхностями детали; отсутствует влияние стружки на преждевременный выход режущего инструмента из строя.

Одним из путей формирования заданных типа и формы стружки является назначение оптимальных параметров режима резания и геометрии инструмента. При токарной обработке одного и того же материала, например, изменение глубины резания на формирование типа стружки влияния не оказывает. Увеличение подачи приводит к изменению типа стружки: для пластичных материалов от сливной, суставчатой к элементной (при так называемой ломающей подаче) и для хрупких материалов от элементной стружки к стружке надлома.

Скорость резания также оказывает влияние на тип и форму стружки, но более сложным образом. Для некоторых пластичных материалов, например для большинства углеродистых и легированных конструкционных сталей, с увеличением скорости резания стружка последовательно изменяется от элементной или суставчатой к сливной. При обработке жаропрочных сталей и сплавов, титановых сплавов, напротив, с увеличением скорости резания, сливная стружка переходит в элементную. Повышение скорости обработки хрупких материалов способствует трансформации стружки надлома в элементную, что свидетельствует о переходе обрабатываемого материала в более пластичное состояние.

Из геометрических параметров инструмента на тип стружки наиболее сильное влияние оказывает его передний угол. Влияние переднего

угла на тип стружки при резании пластичных и хрупких материалов различно. С увеличением переднего угла элементная стружка при резании пластичных материалов превращается в суставчатую, а затем в сливную. При обработке хрупких материалов наблюдается обратная закономерность: с увеличением переднего угла инструмента элементная стружка переходит в стружку надлома.

Наиболее благоприятный тип стружки для условий автоматизированной обработки - элементная стружка. Этот тип стружки обеспечивается при обработке углеродистых и легированных сталей за счет понижения значений переднего угла инструмента и скорости резания и увеличения подачи, а при точении жаропрочных никелевых и титановых сплавов — за счет повышения скорости резания и подачи и снижения значения переднего угла резца.

Более сложный случай управления стружкозавиванием имеет место, когда при обработке и обрабатываемый материал, и возможные диапазоны изменения параметров режима резания и геометрии инструмента обеспечивают только сливной тип стружки.

Существуют различные объяснения причин завивания стружки при резании металлов. В [12] обосновывается, например, гипотеза о влиянии градиента скоростей перемещений слоев по сечению стружки. Более подробное обоснование механизма стружкозавивания дано в [16].

Г.Л. Куфарев установил, что при сливном стружкообразовании стружка находится в состоянии динамического равновесия, а направление схода стружки лежит в плоскости действия силы резания. Приложение сколь угодно малых сил к жесткой области стружки в момент ее образования может привести к изменению ее формы. На верхней границе зоны пластической деформации напряженное состояние не однородно, что объясняется непостоянством по сечению не только скорости деформирования, но и степени деформации, температуры, скорости перемещения слоев металла.

Указанная неоднородность усугубляется вторичной деформацией стружки в зоне контакта с передней поверхностью инструмента. Завивание стружки можно рассматривать как деформацию ее изгиба, происходящую в результате перераспределения напряжений в зоне перехода из пластического состояния в жесткое, когда стружка начинает существовать как самостоятельное твердое тело. Нормальные напряжения, которые действуют вдоль продольной оси стружки, искривляют ее.

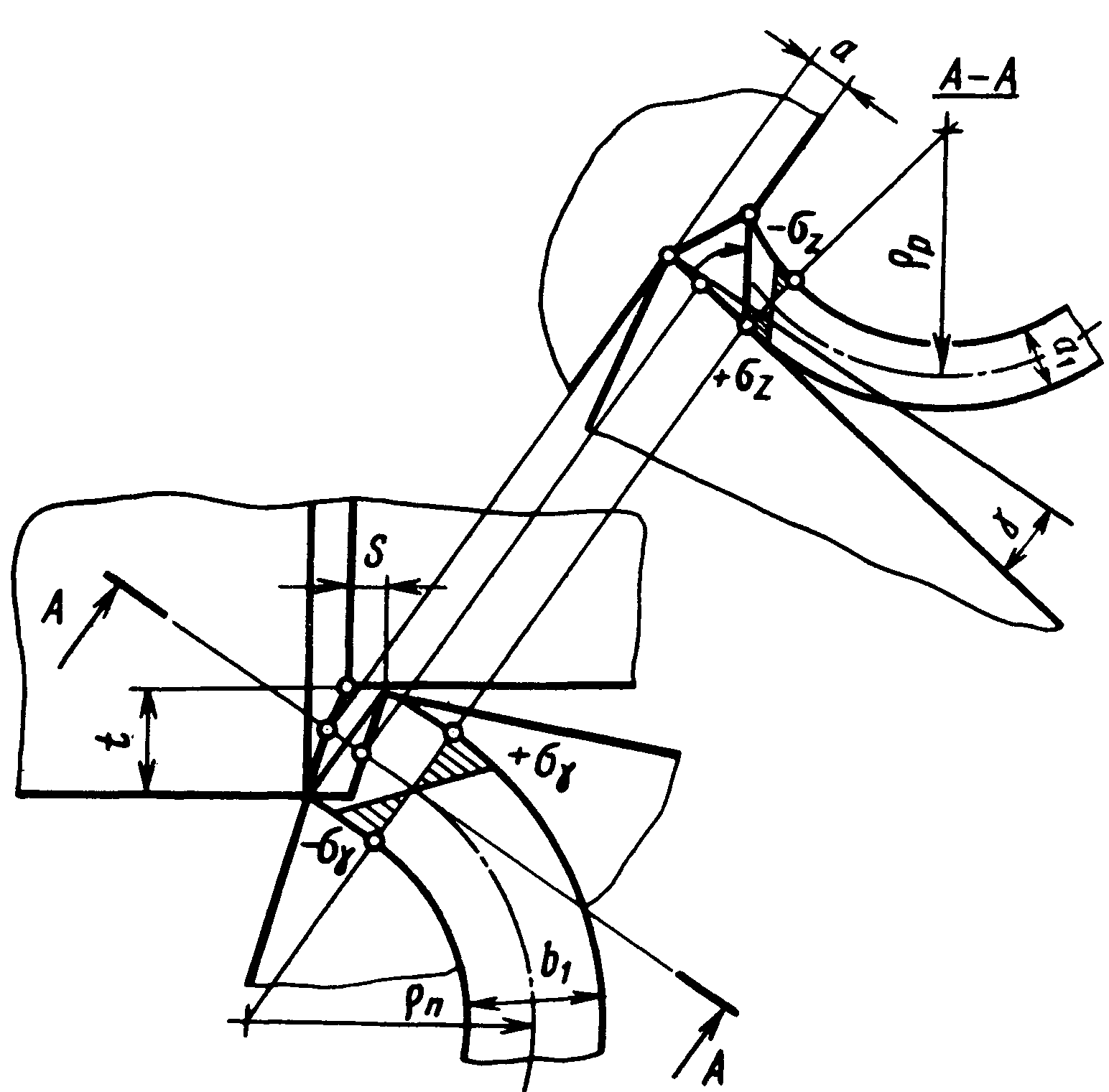

Известны две тенденции завивания стружки: в плоскости передней поверхности инструмента и в плоскости схода стружки, нормальной к передней поверхности. На рис. 14 показаны эпюры внутренних напряжений, действующих в зоне перехода стружки в жесткое состояние с радиусами ρп и ρр. Величина ρп, определяемая моментом сил трения на передней поверхности, пропорциональна ширине стружки (среза). Увеличение переднего угла, главного угла в плане и скорости резания приводят к увеличению диаметра витка спирали стружки.

При несвободном резании форма спирали стружки и ее склонность к разрушению зависят от степени деформации срезаемого слоя и соотношения его размера. К дроблению стружки приводит увеличение коэффициента усадки стружки, главного угла в плане, уменьшение отношения ширины среза к его толщине, скорости резания и переднего угла инструмента.

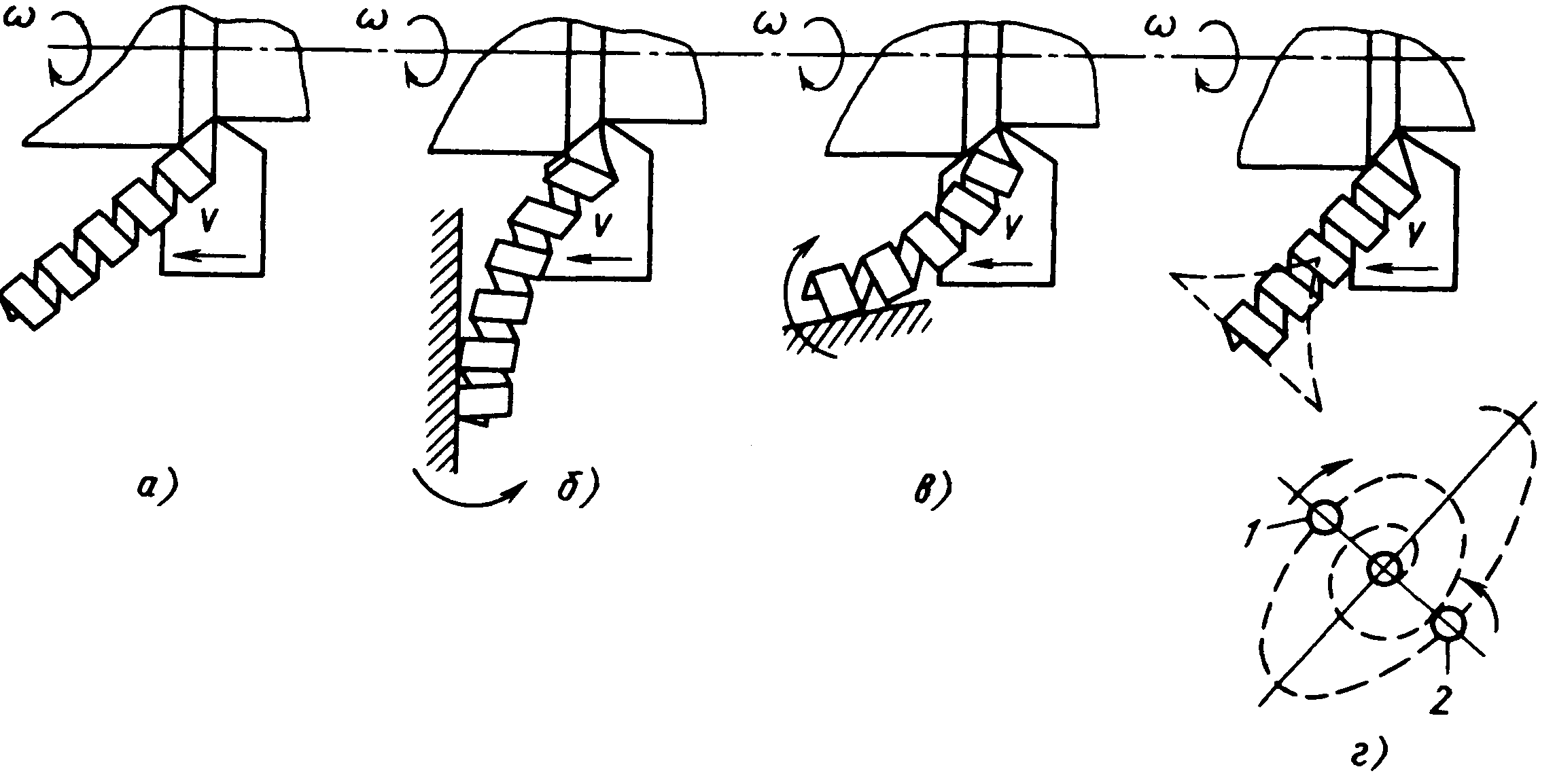

Устойчивое стружкодробление обеспечивается применением специальных порогов с заданными углами, формой и расстоянием от вершины резца. Расстояние до порога или экрана назначается порядка (5 ... 20) 5, а форма и расположение порога должны гарантировать потерю устойчивости стружки. Среди возможных схем расположения экрана (рис. 15) наиболее предпочтительна схема, представленная на рис. 15, в, которая обеспечивает устойчивое дробление стружки. Изменяя угол, форму и расстояние экрана

Рис. 14. Схема завивания стружки при продольном

точении

от вершины резца, можно управлять также величиной осевого размера отрезков стружки [ 12].

Формировать многовитковые отрезки винтовой стружки можно и без применения экранов (рис. 15, г). Первоначально свободный конец винтовой стружки совершает сложные колебательные движения. В момент наступления параметрического резонанса могут проявиться два различных явления. При одном из них происходят гашение колебаний, потеря устойчивости и изгиб оси стружки под действием силы тяжести. В этом случае формируется винтовая стружка большой длины, а при встрече с конструктивными элементами станка или другими препятствиями, она разрушается на отрезки различной длины. При другом явлении в момент нахождения свободного конца стружки в точке 2 центробежная сила ослабляет жесткость его контакта с заготовкой, а в точке 1, напротив, увеличивает первоначальную жесткость.

Рис. 15. Схемы стружкообразования при точении

В момент, когда жесткость контакта станет достаточно большой, привершинный виток стружки начнет разгибаться и разрушаться. В результате стружка будет устойчиво дробиться на отрезки одинаковой длины.

В [12] приведены рекомендации по обеспечению устойчивости дробления стружки на токарных многошпиндельных станках с помощью неперетачиваемых

пластин типа МС с двойными

стружколомающими канавками. С увеличением

подачи и главного угла в плане стружка

лучше завивается и переходит в дробленую.

При радиусе скругления вершины резца

1,2 мм t

![]() 2

мм. При v

= 0,63 ... 1,42 м/с и точении стали 38ХС для

значений главного угла в плане 75 ... 90°

наименьшее значение "ломающей"

подачи равно 0,28 мм/об.

2

мм. При v

= 0,63 ... 1,42 м/с и точении стали 38ХС для

значений главного угла в плане 75 ... 90°

наименьшее значение "ломающей"

подачи равно 0,28 мм/об.

Область использования

неперетачиваемых пластин со стружколомающими

канавками ограничивается режимом

резания S

![]() 0,2 мм/об и и t

1 мм. При более мягких режимах обработки

особенно пластичных металлов и сплавов

хорошо зарекомендовала себя предложенная

Г.Л. Куфаревым форма передней поверхности

резца, позволяющая получать стружку в

виде плоской винтовой спирали с отрезками

конечной длины и направлением формирования

спирали, совпадающим с вектором скорости

резания.

0,2 мм/об и и t

1 мм. При более мягких режимах обработки

особенно пластичных металлов и сплавов

хорошо зарекомендовала себя предложенная

Г.Л. Куфаревым форма передней поверхности

резца, позволяющая получать стружку в

виде плоской винтовой спирали с отрезками

конечной длины и направлением формирования

спирали, совпадающим с вектором скорости

резания.

Одним из методов дробления стружки является резание с вибрациями, когда на кинематическую схему обработки накладывается дополнительное колебательное движение режущего инструмента относительно заготовки в направлении подачи [12, 27, 40]. Форма и размер стружки, образующейся при резании с низкочастотными вибрациями, зависят прежде всего от режима обработки. Надежное и устойчивое дробление стружки получается при прерывистом характере резания. Условием перехода к прерывистому резанию с вибрациями является достижение значений амплитуды колебаний А и их частоты f :

![]() ,

,

где п — частота вращения детали; k — число целых волн колебаний, уложившихся на длине окружности обработанной поверхности.

Наложение на обрабатываемый материал ультразвуковых колебаний с частотой 2*104 Гц и амплитудой 35 мкм с помощью сферического индентора изменяет условия стружкозавивания за счет разупрочнения зоны обработки. Наибольшее разупрочнение при точении жаропрочных сплавов ХН77ТЮР и ХН55ВМТФКЮ [33] было зафиксировано при малых скорости (менее 0,3 м/с) и глубине (менее 0,5 мм) резания.

Стружкообразование меняет свой характер при введении в зону резания электрического тока силой от 30 до 640 А.Причем наиболее резкое изменение формы стружки достигается при введении тока силой более 320 А. Для улучшения дробления сливной стружки рекомендуется также выполнять предварительную насечку обрабатываемой поверхности заготовки зубчатым роликом; использовать стали повышенной обрабатываемости, легированные селеном, свинцом, теллуром и другими добавками; раскислять стали и жаропрочные сплавы кремнием, алюминием, силикокальцием.