- •Введение

- •1. Физические предпосылки управления обработкой резанием. Структурная модель процесса резания

- •2. Физико-химические явления в зоне резания и условия их стабилизации

- •3. Пути управления характером стружкообразования

- •4. Особенности нестационарного резания

- •Законы изменения нестационарных параметров резания для разных схем обработки

- •5. Формированиефизико-механического состояния поверхностного слоя детали

- •6. Назначение способов обработки резанием

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

С. Ю. Жачкин В.М. Пачевский

ФИЗИЧЕСКИЕ ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ РЕЗАНИЕМ

Учебное пособие

Воронеж 2012

ФГБОУ ВПО «Воронежский государственный

технический университет»

С. Ю. Жачкин В.М. Пачевский

ФИЗИЧЕСКИЕ ОСНОВЫ ОБРАБОТКИ МАТЕРИАЛОВ РЕЗАНИЕМ

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

В

УДК 621.9.02.001

Жачкин С.Ю. Физические основы обработки материалов резанием: учеб. пособие / С.Ю. Жачкин, В.М. Пачевский. Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», 2012. 115 с.

В учебном пособии рассматриваются вопросы влияния различных параметров обработки металлов с точки зрения физической сущности процесса резания. Приводятся различные методики количественной и качественной оценки температуры на лезвиях инструмента.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего профессионального образования по направлению подготовки бакалавров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств», профилю «Металлообрабатывающие станки и комплексы», дисциплине «Резание материалов».

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле

фоомр.doc.

Ил. 38. Библиогр.: 95 назв.

Рецензенты: кафедра естественных дисциплин

Воронежский государственный университет инженерных технологий

(зав. кафедрой д-р техн. наук, проф.

А.С. Борсяков);

д-р техн. наук, проф. А.В. Кузовкин

Жачкин С.Ю., Пачевский В.М.. 2012

Введение

Совершенствование технологических процессов в машиностроении вызывает необходимость изучения физических явлений, возникающих при механической обработке деталей. Повышение прочности, вязкости и некоторых других свойств конструкционных материалов, характерное для элементов современных машин, интенсификация режимов обработки приводят к тому, что температура процесса становится одним из факторов, ограничивающих производительность операций и оказывающих существенное влияние на качество и точность изделий. В связи с этим возникает необходимость управления тепловыми явлениями при механической обработке материалов. Такое управление особенно необходимо в массовом автоматизированном производстве с целью поддержания стабильности технологического процесса и обеспечения заданной точности размеров и формы изделий во времени. Температура инструмента или детали, измеренная с помощью специальных датчиков, используется в качестве аргумента обратной связи в устройствах, автоматически регулирующих режим работы при изменении технологических условий. Описание основных закономерностей теплообмена и разработка на их основе рекомендаций по управлению тепловыми явлениями составляют предмет теплофизики механической обработки материалов. Эта отрасль технологической науки особенно успешно развивается в нашей стране применительно к процессам сварки [64], обработки лезвийными и шлифовальными инструментами [3, 13, 27, 54, 84], формоизменения без снятия стружки [40]. Однако темпы внедрения методов и рекомендаций теплофизики процессов механической обработки в инженерную практику еще не удовлетворяют задачам повышения эффективности технологических процессов. Одной из причин этого является недостаточное знакомство с теоретическими основами технологической теплофизики и практическими результатами анализа тепловых явлений при механической обработке материалов.

1. Физические предпосылки управления обработкой резанием. Структурная модель процесса резания

В процессе механической обработки возникают тепловые источники как результат перехода в теплоту энергии деформации обрабатываемого материала и работы трения на контактных поверхностях инструмента. Источники теплоты могут образоваться также вследствие дополнительного подогрева обрабатываемого предмета (будем в дальнейшем называть его деталью) струей плазмы, вводом в зону обработки электрического тока или другим способом.

Стоками обычно называют источники отрицательной интенсивности, при воздействии которых теплота отводится от твердого тела. Стоки теплоты могут образоваться, например, на участках соприкосновения детали или инструмента с охлаждающей жидкостью или газом.

Широкая номенклатура технологических операций и разнообразие условий механической обработки приводят к многообразию форм и других характеристик источников и стоков теплоты, возникающих в реальных процессах. Однако все источники и стоки могут быть расклассифицированы по некоторым основным признакам, что позволяет систематизировать и в некоторой мере унифицировать решение задач технологической теплофизики.

К основным признакам, по которым будем классифицировать источники (стоки) теплоты, относятся: 1) расположение по отношению к телам, участвующим в процессе обработки; 2) форма; .4) закон распределения интенсивности; 4) скорость перемещения; 5) время функционирования; 6) стабильность основных характеристик источника во времени.

Расположение и форма источников. По расположению источники теплоты можно разделить на внешние, действующие на поверхностях тел, и внутренние, функционирующие в их массе. Источники, возникающие в зоне обработки, и принципе являются внутренними, так как и энергия деформации, и энергия трения выделяются в некоторых объемах. Однако и споем большинстве толщина слоев, в которых выделяется теплота, настолько мала, что такие источники можно полагать внешними, действующими на поверхностях тел, участвующих в процессе обработки.

В реальных технологических условиях источники и стоки теплоты возникают в объемах и областях, форму и размеры которых не всегда можно точно обрисовать. При теплофизическом анализе реальные источники заменяют идеализированными, форма которых в той или иной степени приближена к фактической. Такие идеализированные источники могут быть трехмерными, двухмерными, одномерными и точечными. В трехмерных (объемных) источниках теплота распределена по некоторому объему. Они могут иметь форму параллелепипеда, цилиндра, сферы и других пространственных тел с разными законами распределения теплоты.

Если размер объемного источника в направлении одной из осей координат настолько меньше размеров в других направлениях, что им можно пренебречь, то источник полагают двухмерным. В зависимости от вида поверхности, на которой расположен источник, последний может быть плоским, цилиндрическим, сферическим, коническим и т. д. В каждом из них теплота распределена по занимаемому им участку поверхности по тому или иному закону.

Одномерными (линейными) называют источники, один из размером которых настолько пропитает другие, что величиной последних можно пренебречь, полагая их равными нулю. Так образуются источники в виде участка прямой линии, дуги окружности и т. д.

Наконец, если все размеры источника по отношению к размерам интересующей нас области твердого тела весьма малы, источник можно полагать точечным. Такой источник используется в качестве некоторой математической абстракции, с помощью которой часто конструируют методику описания процесса распространения теплоты источников более сложных форм.

Любой из упомянутых источников, за исключением точечного, может быть неограниченным или ограниченным. Ограничение в зависимости от вида и особенностей источника может быть по одной, двум или трем координатным осям, причем, естественно, ограничений не может быть больше одного для одномерного, двух для двухмерного и трех для трехмерного источников. Так, одномерный источник может быть ограниченным, если он занимает отрезок или часть окружности (рис. 1). Ограниченным в одном направлении является двухмерный источник, имеющий вид плоской бесконечной полосы (полосовой источник), или источник, расположенный на боковой поверхности цилиндра, но ограниченный вдоль оси последнего.

Закон распределения интенсивности является одной из важнейших характеристик источника. Интенсивностью называется тепловая мощность (количество теплоты, образующейся в единицу времени), приходящаяся на единицу объема W, площади F или длины L соответственно для трех-, двух- и одномерного источников. В процессах механической обработки возникает несколько источников теплоты. Чтобы для каждого из них установить тепловую мощность Q [кал/с] необходимо: 1) определить общую тепловую мощность процесса и 2) распределить последнюю между конкретными источниками, возникающими в данной технологической операции, т. е. составить приходную часть теплового баланса.

Общая тепловая мощность процесса Qобщ = Q + Qдоп, где мощность Q возникает вследствие преобразования в теплоту механической работы, а мощность Qдоп (дополнительная) — вследствие подогрева зоны обработки (электрическим током, плазмой или другим способом). Если дополнительный нагрев не применяется, то Qобщ = Q.

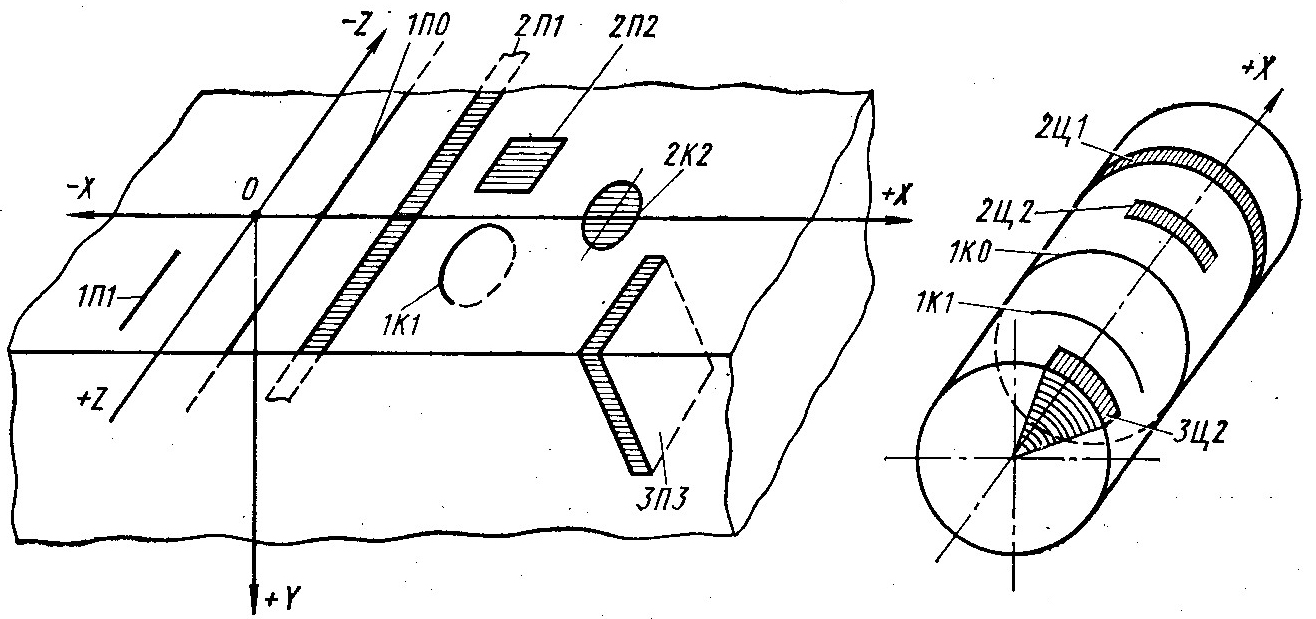

Рис. 1. Идеализированные источники теплоты (кодовые обозначения — по табл. 1): 1П0 1П1 1К1, 1 КО — одномерные: прямой (линейный) неограниченный, прямой ограничённый, кольцевой ограниченный, кольцевой; 2П1, 2Ц1 — двухмерные: плоский (полосовой) и цилиндрический, ограниченные в одном направлении; 2П2, 2Ц2 — двухмерные: прямоугольный и цилиндрический, ограниченные в двух направлениях; 2К2 — двухмерный круговой; ЗПЗ, ЗЦ2 — трехмерные (объемные): призматический, ограниченный в трех направлениях и цилиндрический, ограниченный в двух направлениях

Между механической мощностью

процесса N [кгс

м/с] и ее тепловым эквивалентом Q

[кал/с] теоретически нет полной

количественной идентичности, так как

часть механической энергии переходит

в поглощенную энергию деформации

кристаллической решетки обрабатываемого

материала. Однако ряд исследований

показал, что при больших степенях

деформации, характерных для процессов

механической обработки, поглощенная

энергия незначительна, и с достаточной

для практики точностью можно полагать,

что вся работа переходит в теплоту, т.е.

![]() кал/с, где M=427

кгс м/ккал – механический эквивалент

тепловой энергии.

кал/с, где M=427

кгс м/ккал – механический эквивалент

тепловой энергии.

Приходная часть теплового баланса при механической обработке может быть представлена как

![]() (1)

(1)

где Qд

— теплота, эквивалентная работе

деформации;

![]() — теплота, эквивалентная работе трения

на каждом из т участков,

где оно возникает. Конкретные значения

слагаемых в формуле (1) рассмотрены ниже

в соответствующих главах применительно

к тому или иному виду обработки.

— теплота, эквивалентная работе трения

на каждом из т участков,

где оно возникает. Конкретные значения

слагаемых в формуле (1) рассмотрены ниже

в соответствующих главах применительно

к тому или иному виду обработки.

Если тепловая мощность данного источника Q кал/с распределена по некоторому объему, расположенному в системе координат X, Y, Z, то между элементом тепловой мощности и интенсивностью источника q (х, у, z) существует очевидное соотношение

dQ (x, y z) = q (x, y, z) dx dy dz (2)

В реальных технологических процессах распределение интенсивности источников описывается сложными закономерностями. При теплофизическом анализе прибегают к некоторым идеализированным законам распределения интенсивности источников и стоков и пространстве и времени.

Рассмотрим некоторые идеализированные законы, часто встречающиеся при теплофизическом анализе процессов механической обработки материалов.

Самым простым является равномерное распределение, когда q0 не зависит от координат и времени. С помощь формулы (1) получаем

кал/(см3 · с);

кал/(см3 · с);

кал/(см2 · с);

кал/(см2 · с);

кал/(см · с);

кал/(см · с);

соответственно для трех-, двух- и одномерного источников, что отмечено индексами при q.

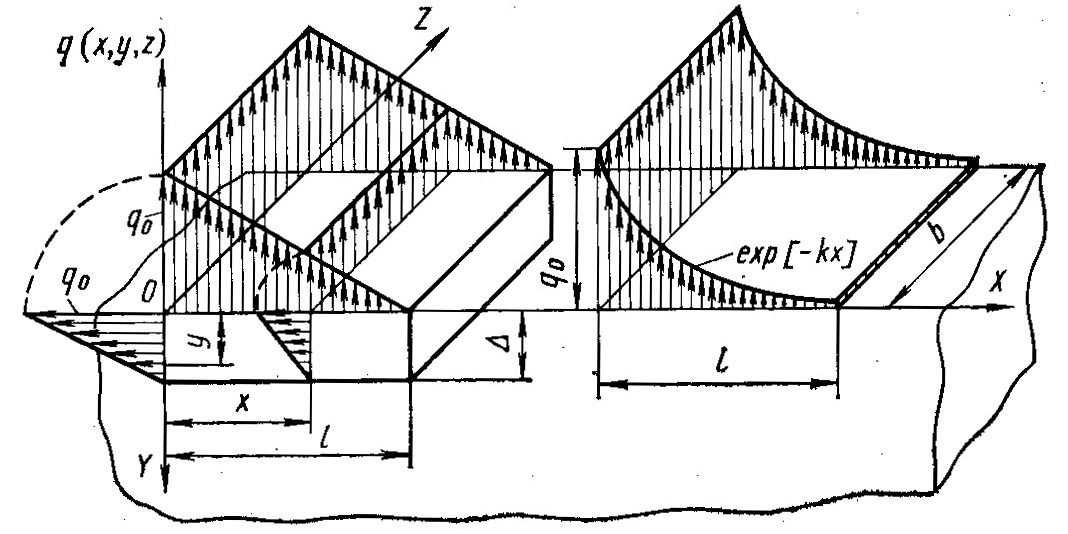

Следующую группу представляют

источники с линейно распределенной

интенсивностью. В качестве примера

рассмотрим объемный призматический

источник, ограниченный в трех направлениях,

интенсивность которого в двух направлениях

распределена по линейным закона, а в

третьем – равномерно (рис.2 слева). Для

этого источника q

(x,

y,

z)=q0-k1x-k2y.

Из условий q

(l,

0, z)=

0 и q(x,

Δ,

z)=0

получаем k1=q0/l

и

![]()

Тогда ![]()

и ![]()

откуда ![]() кал/(см3 · с).

кал/(см3 · с).

Закон распределения интенсивности источника имеет вид Следовательно,

![]() (3)

(3)

где

![]() -

безразмерные абсцисса и

ордината любой точки внутри источника.

-

безразмерные абсцисса и

ордината любой точки внутри источника.

На рис. 2 справа приведен двухмерный источник с распределением интенсивности по экспоненциальному закону q (х) = q0ехp [-kx] по оси ОХ и равномерно — по оси OY. Через ехр [-kx] обозначена экспоненциальная функция e-kx, что делают обычно при записи сложных показателей. Используя формулу (2), получаем

![]()

Рис.

2. Источники с распределением интенсивности

по линейному и экспоненциальному законам

Рис.

2. Источники с распределением интенсивности

по линейному и экспоненциальному законам

Экспоненциальная функция exp

[-u] быстро убывает с

увеличением u, так что при

u=3 ее значение составляет

около 5% от exp[0]=1. Поэтому

в случае, когда источник в точке x=l

имеет интенсивность, близкую к нулю,

можно положить

![]() и

получить

и

получить

![]() (4)

(4)

где по-прежнему![]()

Большую группу идеализированных источников, применяемых в технологической теплофизике, составляют источники с распределением интенсивности но нормальному закону. К этой группе относятся нормальные - линейные, нормально-плоские (полосовые), нормально-круговые и нормальные - объемные источники теплоты.

При управлении обработкой в ГПС приходится решать сложнейшую задачу оптимизации, противоречивую по своему содержанию: необходимо увязать экономические критерии и надежность процесса с физико-химическими явлениями, протекающими в зоне резания. Характер стружкообразования, нарост, диффузионные, адгезионные, электрические и магнитные явления могут стать решающим фактором целесообразности и эффективности автоматизации обработки резанием и ее управления.

Исследования и практический опыт свидетельствуют о неустойчивом или нестабильном характере протекания собственно процесса резания металлов. В качестве причин нестабильности процесса резания называют неустойчивый характер стружкообразования (формирование различных типов стружек с образованием нароста), нарастающий во времени износ инструмента, разность в силах трения по его передней и задней поверхностям, изменение рабочих углов резания и др. Для управления процессом необходимо раскрыть физическую природу явлений, происходящих в зоне обработки, их влияние на неустойчивость резания и определить условия их стабилизации.

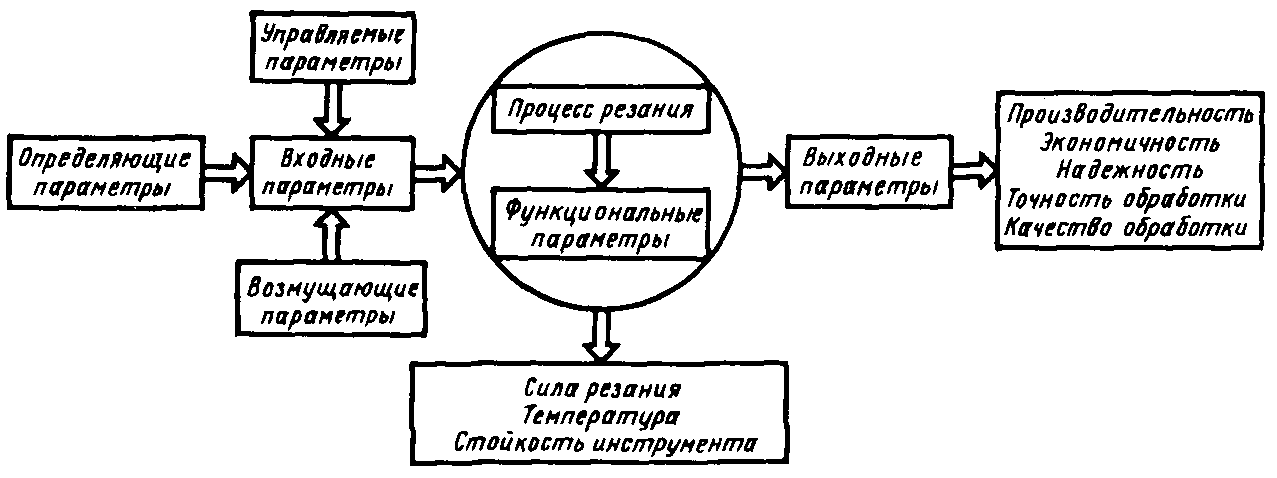

Процесс резания можно рассматривать как сложный физико-химический механизм взаимодействия инструмента с обрабатываемым материалом в условиях рассеяния свойств всех составляющих элементов технологической системы. Параметры, которые определяют протекание процесса резания, можно разделить на входные, функциональные и выходные. Входные параметры подразделяют на определяющие, управляемые и возмущающие.

К определяющим, или обязательным, параметрам относят марку обрабатываемого материала, выбранный метод механической обработки, требования к точности и качеству обработки и другие параметры.

Управляемые или контролируемые параметры включают в себя параметры, которые допускают целенаправленный выбор при проектировании техпроцесса или их изменение в ходе обработки. Управляемыми параметрами являются марка инструментального материала, конструкция и геометрия режущего инструмента, модель станка, режим обработки, состав, способ и интенсивность подачи технологической среды и т.д.

Среди возмущающих параметров процесса резания можно выделить систематические и случайные параметры. К числу систематических возмущающих параметров можно отнести закономерное изменение скорости, глубины резания, геометрии инструмента, которые вызваны конструктивными особенностями обрабатываемых деталей и кинематикой резания.

Распространенной ситуацией при обработке деталей типа тел вращения, например ступенчатых валов, является точение одним резцом цилиндрических поверхностей разного диаметра с постоянной частотой вращения заготовки. В этом случае непрерывно меняются условия контакта инструмента с заготовкой и интенсивность износа резца. К возмущающим параметрам резания, имеющим случайную природу, относят также неконтролируемые изменения физико-механических свойств заготовки и инструмента, припуска, статические и динамические характеристики оборудования и технологической системы и др.

Функциональные параметры количественно характеризуют физико-химический механизм собственно процесса резания, определяя его протекание во времени. В процессе резания происходит формоизменение заготовки (статистически однородной по своим свойствам в первом приближении системы) в готовую деталь — систему с распределенными параметрами, т.е. с набором новых характеристик.

Для общей оценки такой системы целесообразно пользоваться интегральными параметрами. С этой точки зрения пластическая деформация и упрочнение обрабатываемого материала в зоне резания достаточно полно описываются такими функциональными параметрами, как действующее напряжение, время деформирования и температура [33]. С их помощью можно оценить составляющие силы резания, напряжения на передней и задней гранях инструмента, удельную энергоемкость процесса, рассчитать интегральную характеристику физико-механического состояния упрочненного металла (скрытую энергию деформирования), а также относительную деформацию, плотность дислокаций, глубину упрочнения и др.

Внешним проявлением функционального состояния технологической системы резания является сила резания и ее составляющие, термо-ЭДС как эквивалент температуры в зоне обработки, виброакустический сигнал (ВА-сигнал), акустическая эмиссия (АЭ-сигнал), характер и интенсивность изнашивания рабочих поверхностей инструмента и др.

К числу выходных, или вторичных, параметров процесса резания относят производительность и точность обработки, свойства поверхностного слоя детали, экономические показатели и надежность процесса.

Схематически процесс резания как системы взаимодействия рассмотренных параметров представлен на рис. 3. Рассматриваемая модель в отличие от модели "черного ящика" дает возможность прогнозировать выходные параметры процесса резания через функциональные связи с определяющими, управляемыми и возмущающими параметрами. При этом формализация взаимосвязи является следствием раскрытия физического механизма резания.

В условиях, когда взаимодействие элементов технологической системы подвержено действию контролируемых возмущающих факторов, процесс резания сопровождается рассеянием во времени функциональных и выходных параметров обработки. Поэтому его необходимо анализировать как стохастический процесс [28, 34] и соответственно определять оптимальные пути повышения стабильности его выходных параметров.

Качество и надежность управления стабильностью обработки зависят от числа и значимости управляемых параметров и степени их влияния на функциональные параметры. Чем выше степень влияния управляемых

Рис. 3. Структурная модель процесса резания

параметров на процесс обработки, тем надежней управление и выше стабильность выходных параметров процесса.

Чем больше включается в управление значимых параметров резания на стадии его проектирования и при обработке, тем выше гарантия эффективной эксплуатации автоматизированной станочной системы.

Стабильность выходных параметров обусловлена стабильностью функциональных параметров, величина и характер рассеяния которых определяются интенсивностью и стабильностью физико-химических явлений, протекающих в зоне обработки. Стабилизация одного из функциональных параметров — силы резания, термоЭДС, ВА-сигнала, АЭ-сиг-нала — или их набора в процессе обработки лежит в основе адаптивного управления.