Учебное пособие 800527

.pdf

ленных титановых сплавов. Минимальная концентрация эвтектики наблюдается в системе титан-кремний (рис. 34) и соответствует содержанию 8,6 % кремния.

Рис. 34. Диаграмма состояния системы титан-кремний [5]

Максимальное содержание кремния в промышленных титановых сплавах не более 0,5 %. Титановые сплавы, основанные на бинарной системе титан-алюминий имеют достаточно высокие литейные свойства из-за узкого интервала кристаллизации (50-80 ºС). Дополнительное легирование Zr, V не оказывает значительного влияния на жидкотекучесть (рис.35). Более широкий интервал кристаллизации наблюдается при введении Mo, Si, W, Nb, Cr, Fe. На рис.36 представлено влияние легирующих элементов на жидкотекучесть титана.

51

Рис. 35. Температурные интервалы кристаллизации двойных сплавов титана с различными элементами [21]

Рис.36.Влияниелегирующихэлементовнажидкотекучесть титана[21]

Сплавы ВТ1Л, ВТ5Л, ВТ20Л используются для изготовления высоконагруженных деталей ответственного назначения.

Сплав ВТ6Л является термоупрочняемым. С помощью ТО (закалка + старение) можно достичь значений прочности до 1100 МПа. Сплав ВТ6Л используют для производства деталей, работающих до температуры 400 ºС.

Для сплава 40Л характерна повышенная прочность в сочетании с высоким пределом выносливости. Рекомендуется для использования вместо серийных сплавов ВТ20Л, ВТ6Л в агрегатах

52

планера самолетов и в двигателях для получения различных высокоресурсных деталей и узлов.

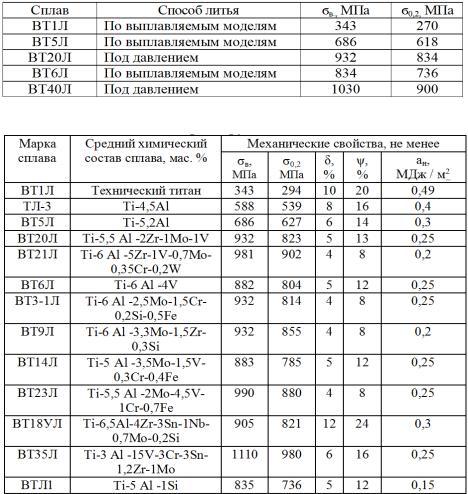

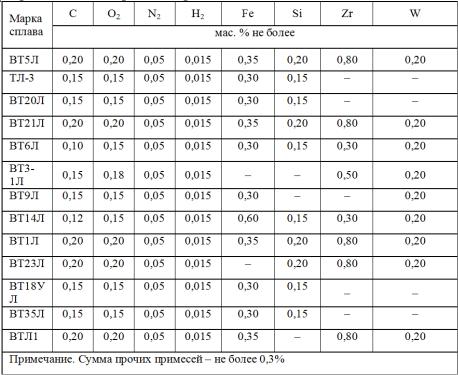

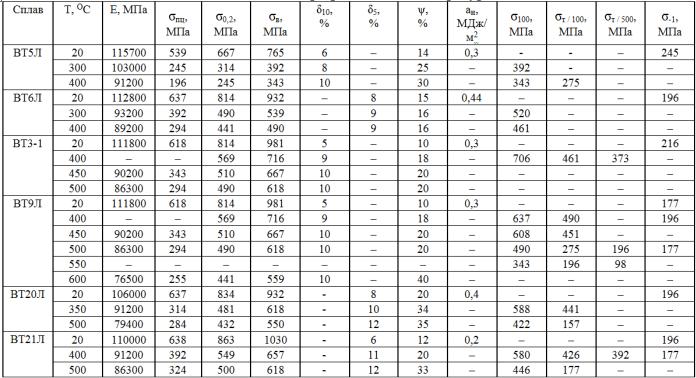

Механические характеристики сплавов приведены в табл. 9. Состав и свойства серийно применяемых литейных титановых сплавов приведены в табл. 10. Предельно допустимое содержание примесей в титановых сплавах приведено в табл. 11, Механические свойства при различных температурах и физические свойства сплавов в табл. 12 и 13.

Таблица 9

Таблица 10

53

Таблица 11

Для титановых сплавов применяют следующие виды термической обработки: отжиг, закалка, старение, а также ХТО (например, азотирование, оксидирование, силицирование).

Отжиг (полный, двойной или изотермический) можно применять для всех титановых сплавов с целью снижения твердости, повышение пластичности, измельчения зерна, устранения структурной неоднородности, снятия внутренних напряжений.

Упрочняемая термообработка (закалка и старение), применяется только к титановым сплавам с (α+β)- структурой (ВТ6, ВТ8,

ВТ9, ВТ14, ВТ22).

Из всех видов ХТО титановых сплавов наибольшее распространение получило азотирование. После азотирования детали обладают хорошими антифрикционными свойствами, повышенным пределом выносливости, коррозионной стойкостью, высокой износостойкостью.

54

Таблица 12

55

Таблица 13

56

5. ПЕРСПЕКТИВНЫЕ СТАЛИ И СПЛАВЫ

5.1.Высокопрочные конструкционные стали

свысокой вязкостью разрушения

Сталь 20ХГСН2МФА относится к высокопрочным конструкционным сталям, обладающим высокой вязкостью разрушения, прокаливаемостью, технологичностью, кратковременным пределом прочности 1350 МПа и хорошей свариваемостью после ТО.

Для стали ВКС-6 характерен кратковременный предел прочности 1550 МПа (при 20°С), рабочий интервал температур от -130 до +500°С, высокая вязкость разрушения и сопротивление замедленному хрупкому разрушению в воде.

Стали ВКС-9, ВКС-12 имеют высокую степень надежности, хорошую свариваемость и кратковременный предел прочности 1950–2300 МПа. На рис. 37 представлены микрофотографии изломов образцов, изготовленных из стали ВКС- 9, прошедших испытания на ударный изгиб при различных температурах. Применяются данные стали для производства высоконагруженных деталей, в том числе деталей шасси

(рис.38) [22].

ВКС-10 обладает высокой усталостной прочностью и контактной долговечностью, длительной теплопрочностью при 450 °С и используется для изготовления деталей авиастроения, шестерен редукторов с твердостью цементированного слоя HRC≥60.

ВКС-14 является объемноупрочняемой высокоуглеродистой сталью с твердостью HRC>60 (без химико-термической обработки), высокой прочностью σв>1900 МПа и износостойкостью, используется для производства мелкомодульных зубчатых колес, деталей пар трения агрегатов [22].

57

Рис. 37. Изломы образцов стали ВКС-9 после испытания на ударный изгиб при различных температурах, х1000:

а) tисп. = 20 °С; б) tисп. = -40 °С;в) tисп. = -70 °С;г) tисп. = -196 °С

Рис. 38. Стойки шасси самолета из стали ВКС-9

58

5.2.Коррозионностойкие стали

Ккоррозионностойким сталям можно отнести ЭП817,

ВНС-5, ВНС-16-1, ВНС-43, ВНС-53, ВНС-65, ВНС-72, ВНС73, ВНС-74, ВНС9-Ш, СН-2А, СН-3, СН-3ПН, и т.д.

Сталь ЭП817 обладает пределом прочности равным 1350 МПа, хорошей свариваемостью, не склонна к межкристаллитной коррозии и коррозии под напряжением. Применяется для производства сварных и несварных силовых узлов, длительно работающих при температурах до 300°С во всеклиматических условиях [23].

ВНС-16-1 имеет предел прочности равный 1275 МПа и применяется для производства сложных паяно-сварных конструкций, работающих до 450°С.

Стали СН-2А, ВНС-5, ВНС-43 имеют предел прочности равный 1200–1650 МПа, высокие значения трещиностойкости, вязкости разрушения, хорошо свариваются всеми видами сварки и используются для производства крепежа и силовых деталей планера.

Сталь ВНС-53 работоспособна в интервале температур от -70 до +300°С, обладает высокой технологичностью и применяется для производства деталей трубопроводных систем.

Сталь ВНС-65 имеет предел прочности равный 1760 МПа, работоспособна в интервале температур от -70 до +200°С, не склонна к межкристаллитной коррозии, хорошо сваривается аргоно-дуговой сваркой с присадкой, а также электронно-лучевой сваркой. Применяется для производства высоконагруженных силовых, в том числе сварных, деталей планера [23].

Стали СН-3, СН-3ПН имеют предел прочности более 1200 МПа и используется для изготовления материалов обшивки и деталей внутреннего набора планера.

Сталь ВНС-72 имеет предел прочности равный 1750 МПа, обладает высокой пластичностью и хорошей сваривае-

59

мостью. Сталь применяется для производства крепежных деталей, силовых деталей планера.

Сталь ВНС-73 имеет предел прочности равный 1375 МПа, не склонна к коррозии под напряжением: σ=980 МПа в условиях камеры солевого тумана (KСТ-35), работоспособна в интервале температур от -70 до +200°С, хорошо сваривается автоматической аргоно-дуговой сваркой без присадки (неплавящимся электродом) и ручной аргоно-дуговой сваркой с присадкой. Используется для производства сварных и несварных силовых деталей самолетов.

Сталь ВНС-74 имеет предел прочности равный 1400– 1495 МПа, не склонна к коррозии под напряжением в условиях камеры солевого тумана (КСТ-35) и морском климате при приложенном напряжении σ=980 МПа. Используется для производства крепежа (рис. 39), получаемого холодной высадкой, эксплуатирующегося во всеклиматических условиях при температурах от -70 до +350°С [23].

Рис. 39. Детали крепежа из стали ВНС-74 [23]

Сталь ВНС9-Ш имеет предел прочности не менее 1470 МПа, используется для производства высоконагруженных, ответственных деталей: пластины торсионов, муфт (рис. 40).

60