- •ПРИРОДНЫЕ КАМЕННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

- •Горные породы – это природные образования более или менее однородного состава и строения, образующие в земной коре самостоятельные геологические тела.

- •Минералами называются однородные по химическому составу, строению и физическим свойствам природные тела, образовавшиеся в земной коре в результате физико-химических процессов.

- •Всего в природе более 2 тыс. минералов, но в образовании горных пород участвуют всего лишь около 50. Такие минералы называются породообразующими минералами. Зная содержание минералов в горной породе, можно предопределять важнейшие ее свойства.

- •По условиям образования горные породы делятся на три основные группы: магматические, осадочные и метаморфические (см. рис.).

- •Химические

- •Рыхлые

- •Пористые

- •Изучение основных характеристик горных пород, породообразующих минералов и области их применения в строительстве.

- •3.3. Порядок выполнения работы

- •Свойства некоторых горных пород, а также области их применения в строительстве представлены в таблице.

- •Аттестационные вопросы

- •1. Что такое горная порода, минерал?

- •2. Как классифицируются горные породы по условиям образования?

- •3. Перечислить основные породообразующие минералы изверженных горных пород.

- •4. Перечислить основные породообразующие минералы осадочных горных пород.

- •6. Какие виды строительных материалов и изделий изготовляют из горных пород?

- •7. Перечислить факторы, вызывающие разрушение строительных материалов из природного камня, и способы защиты их от разрушения (коррозии).

- •8. Чем объясняется выбор способа и вида обработки поверхности природных каменных материалов?

- •Марка

Таблица 6.2

Вещественный состав портландцемента и шлакопортландцемента в соответствии с ГОСТ 10178

Обозначение |

Активные минеральные добавки, % по массе |

|||

|

|

в том числе |

|

|

вида цемента |

всего |

Доменные |

осадочного |

прочие |

|

|

гранулированные |

происхож- |

активные, |

|

|

и электротермо- |

дения, |

включая глиеж |

|

|

фосфорные |

кроме |

|

|

|

шлаки |

глиежа |

|

ПЦ-Д0 |

|

Не допускаются |

|

|

ПЦ-Д5 |

До 5 включ. |

До 5 включ. |

До 5 включ. |

До 5 включ. |

ПЦ-Д20, ПЦ-Д20-Б |

Св. 5 до 20 ” |

” 20 ” |

” 10 ” |

” 20 ” |

ШПЦ, ШПЦ-Б |

” 20 ” 80 ” |

Св. 20 до 80 ” |

” 10 ” |

” 10 ” |

При использовании отечественных методик цементы подразделяют не на классы, а на марки М300, М400, М500, М 550, М600 (ГОСТ 10178, табл. 6.3).

Таблица 6.3

Прочностные показатели портландцемента, шлакопортландцемента и их разновидностей в соответствии с ГОСТ 10178

Наименование и услов- |

Марка |

Предел прочности, МПа (кгс/см2) не менее |

|||||

ное обозначение |

при изгибе в воз- |

при сжатии в воз- |

|||||

цемента |

|||||||

|

расте, сут |

|

расте, |

||||

|

|

|

|||||

|

|

|

|

|

сут |

||

|

|

3 |

28 |

3 |

|

28 |

|

Портландцемент, порт- |

300 |

- |

4,4 (45) |

- |

|

29,4 (300) |

|

ландцемент с минераль- |

400 |

- |

5,4 (55) |

- |

|

39,2 (400) |

|

ными добавками, |

500 |

- |

5,9 (60) |

- |

|

49,0 (500) |

|

шлакопортландцемент |

550 |

- |

6,1 (62) |

- |

|

53,9 (550) |

|

(ПЦ-Д0, ПЦ-Д5, ПЦ-Д20, |

600 |

|

6,4 (65) |

- |

|

58,8 (600) |

|

ШПЦ) |

|

|

|

|

|

|

|

Быстротвердеющий |

400 |

3,9 (40) |

5,4 (55) |

24,5 |

|

39,2 (400) |

|

портландцемент |

500 |

4,4 (45) |

5,9 (60) |

(250) |

|

49,0 (500) |

|

(ПЦ-Д20-Б) |

|

|

|

27,5 |

|

|

|

|

|

|

|

(280) |

|

|

|

|

|

|

|

|

|

|

|

Быстротвердеющий |

400 |

3,4 (35) |

5,4 (55) |

21,5 |

|

39,2 (400) |

|

шлакопортландцемент |

|

|

|

(220) |

|

|

|

(ШПЦ-Б) |

|

|

|

|

|

|

|

52

Условное обозначение цемента (при испытании по отечественным методикам, ГОСТ 10178) должно состоять из наименования вида цемента (ПЦ и ШПЦ), марки цемента, обозначения максимального содержания добавок в портландцементе (Д0, Д5, Д20), обозначения быстротвердеющего цемента (Б), обозначения пластификации и гидрофобизации цемента (ПЛ, ГФ), обозначения цемента, полученного на основе клинкера нормированного состава (Н), обозначения настоящего стандарта.

Пример условного обозначения портландцемента марки 400, с добавками до 20 %, быстротвердеющего, пластифицированного:

Портландцемент 400-Д20-Б - ПЛ ГОСТ 10178-85.

При испытании цемента определяют его истинную плотность, тонкость помола, нормальную густоту, сроки схватывания цементного теста, равномерность изменения объема цемента, класс по прочности.

6.2. Цель работы

Ознакомиться с методиками оценки основных физико-механических показателей качества цементов, гармонизированных с требованиями международного стандарта.

.

6.3.Порядок выполнения работы

6.3.1.Определение истинной плотности цемента

Истинная плотность цемента определяется с помощью прибора Ле-Шателье (рис. 6.1).

|

Прибор Ле-Шателье помещают в стеклянную емкость |

|

|

с водой и закрепляют на штативе (вся его градуированная |

|

|

часть должна быть погружена в воду). Прибор наполняют |

|

|

обезвоженным керосином до нулевой отметки по нижнему |

|

|

мениску. После этого часть прибора, свободную от кероси- |

|

|

на, тщательно протирают тампоном из фильтровальной бу- |

|

|

маги. Навеску цемента массой 65 г небольшими равномер- |

|

|

ными порциями засыпают в прибор Ле-Шателье. Для уда- |

|

|

ления пузырьков воздуха прибор вынимают из емкости с |

|

|

водой и поворачивают его в наклонном положении на глад- |

|

|

ком резиновом коврике в течение 10 мин. Прибор снова |

|

Рис. 6.1. Прибор |

помещают в емкость с водой не менее чем на 10 мин и оп- |

|

ределяют уровень жидкости в пределах верхней градуиро- |

||

Ле-Шателье |

||

ванной части прибора. Истинную плотность цемента вы- |

||

|

||

|

числяют по формуле: |

|

|

53 |

(6.1)

где m – масса навески цемента, г;

V – объем вытесненного керосина, см3.

Результаты записывают в виде табл. 6.4.

Таблица 6.4

Определение истиной плотности портландцемента

Номер |

Масса на- |

Объем вытесненной |

Истинная плотность, г/ см3 |

|

опыта |

вески, г |

жидкости, см3 |

|

|

текущее значение |

среднее значение |

|||

|

|

|

|

|

За истинную плотность цемента принимают среднеарифметическое значение двух определений, расхождение между которыми не должно превышать 0,02 г/см3. Результат округляют до 0,01 г/см3.

Отечественная методика определения истинной плотности портландцемента (ГОСТ 310.2) аналогична методике гармонизированной с требованиями международного стандарта (ГОСТ 30744).

6.3.2. Определение тонкости помола

Тонкость помола характеризует дисперсность цемента, от которой зависят прочность, водопотребность, сроки схватывания и другие свойства цемента. Определятся либо по остатку на сите № 008, либо по удельной поверхности. В данной лабораторной работе рассмотрено определение тонкости помола по остатку на сите № 008.

Навеску цемента массой 10 г, высыпают на сито, установленное на подситной тарелке, сито закрывают крышкой и встряхивают вручную. Просеивание считают законченным, если при контрольном просеивании сквозь сито на бумагу в течение 1 мин проходит не более 0,01 г цемента.

Остаток на сите взвешивают и определяют тонкость помола в процентах по формуле

(6.2)

где m1 – масса остатка на сите;

m – исходная масса навески цемента.

54

За тонкость помола принимают среднеарифметическое значение результатов двух определений. Результаты округляют до 0,1 % и заносят в табл. 6.5.

Таблица 6.5

Определение тонкости помола цемента

Номер |

Масса на- |

Масса остатка на |

Тонкость помола, % |

||

опыта |

вески, г |

сите, г |

|

|

|

полученное зна- |

среднее зна- |

||||

|

|

|

|||

|

|

|

чение |

чение |

|

|

|

|

|

|

|

Отечественная методика определения тонкости помола портландцемента (ГОСТ 310.2) аналогична методике гармонизированной с требованиями международного стандарта (ГОСТ 30744), за исключением того, что исходная навеска цемента составляет 50 г.

6.3.3.Определение нормальной густоты цементного теста

6.3.3.1.Определение нормальной густоты цементного теста по методике гармонизированной с требованиями международного стандарта

(ГОСТ 30744)

Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженной в процентах от массы цемента. Величина нормальной густоты в первую очередь зависит от вида цемента, тонкости его помола, количества введенной в цемент добавки, минерального состава цемента. При прочих равных условиях, чем ниже водопотребность, тем выше качество цемента, так как избыточная вода затворения повышает пористость цементного камня, что приводит к снижению прочности и морозостойкости.

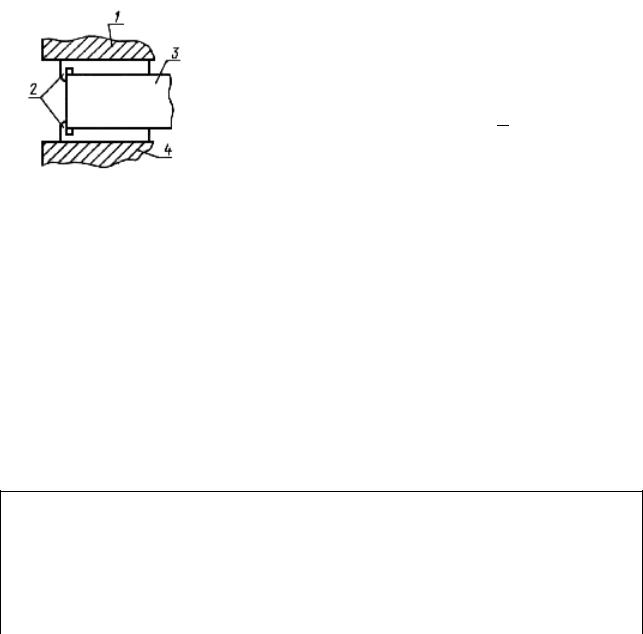

Для определения нормальной густоты цементного теста используют прибор Вика, представленный на рис. 6.2.

Общая масса перемещающейся части прибора Вика должна быть (300±1) г и сохраняться при взаимной перестановке пестика и игл. Перед началом испытания проверяют свободное перемещение стержня и нулевое показание прибора Вика, соприкасая пестик с пластинкой, на которой установлено кольцо.

55

Для определения нормальной густоты цементного теста необходимое (ориентировочно) количество воды выливают в чашу лопастного смесителя, предварительно протертую влажной тканью. В тече-

|

|

ние 5…10 с высыпают 500 г цемента и включают |

|

|

|

смеситель на малую мощность. Через 90 с смеситель |

|

|

|

останавливают и в течение 15 с скребком снимают |

|

|

|

тесто, налипшее на стенках чаши, сдвигая его в сере- |

|

Рис. 6.2. Прибор Вика: |

дину чаши. Затем вновь включают смеситель и про- |

||

должают перемешивание еще в течение 90 с. Сум- |

|||

1 |

– цилиндрический |

марное время перемешивания цементного теста должно |

|

металлический |

|||

стержень; |

составлять3 мин,не считая времени остановки. |

||

2 |

– обойма станины; |

Приготовленное цементное тесто быстро за |

|

3 |

– стопорное устрой- |

один прием переносят в предварительно смазанное |

|

ство; |

тонким слоем машинного масла кольцо, которое ус- |

||

4 |

– указатель; |

танавливают на пластинку. Кольцо заполняют с избыт- |

|

5 |

– шкала; |

||

ком, но без уплотнения или вибрации. Избыток цемент- |

|||

6 |

– пестик |

||

ного тестасрезаютножом, протертым влажной тканью. |

|||

|

|

||

Заполненное кольцо с пластинкой устанавливают на основание станины прибора Вика, доводят до соприкосновения с поверхностью цементного теста пестик в центре кольца и закрепляют стержень стопорным устройством. Через 1…2 с освобождают стержень, предоставляя пестику возможность свободно погрузиться в цементное тесто. Время от начала затворения (время окончания высыпания цемента в воду) до начала погружения пестика в цементное тесто должно составлять 4 мин. Через 30 с после освобождения стержня по шкале определяют глубину погружения пестика в цементное тесто. В течение всего времени испытания кольцо с цементным тестом не должно подвергаться толчкам или сотрясениям.

Нормальной густотой цементного теста считают такую консистенцию, при которой пестик прибора Вика, погруженный в кольцо с цементным тестом, не доходит на 6±1 мм до пластинки, на которой установлено кольцо. Если глубина погружения пестика окажется больше или меньше, то испытания повторяют, соответственно увеличивая или уменьшая количество воды затворения до погружения пестика на требуемую глубину.

За нормальную густоту цементного теста принимают количество воды затворения выраженную в процентах от массы цемента, при котором достигается нормированная консистенция цементного теста. Результат вычисления округляют до 0,25 % и заносят в табл. 6.6.

56

Таблица 6.6

Результаты определения нормальной густоты цементного теста

Номер |

Масса цемента, |

Масса |

В/Ц |

Глубина погружения |

Нормальная |

опыта |

г |

воды, г |

|

пестика, мм |

густота, % |

|

|

|

|

|

|

Отечественная методика определения нормальной густоты цементного теста (ГОСТ 310.3) аналогична методике гармонизированной с требованиями международного стандарта (ГОСТ 30744), но имеет определенные особенности в приготовлении цементного теста и поэтому представлена в пункте 6.3.3.2.

6.3.3.2. Определение нормальной густоты цементного теста по отечественной методике (согласно ГОСТ 310.3)

Отвешивают 400 г цемента, высыпают его в чашку, предварительно протертую влажной тканью. Делают в цементе углубление и вливают в один прием воду в количестве, необходимом (ориентировочно) для получения цементного теста нормальной густоты (как правило, В/Ц=0,23…0,28). Затем энергично перемешивают цементное тесто лопаткой в течение 5 мин от момента приливания воды. После перемешивания кольцо прибора Вика наполняют в один прием цементным тестом и 5…6 раз встряхивают, постукивая его (пластинку) о твердое основание. Поверхность теста выравнивают вровень с краями кольца, срезая избыток теста ножом, протертым влажной тканью. Пе с- тик прибора приводят в соприкосновение с поверхностью теста в центре кольца и закрепляют стержень стопорным устройством. Затем быстро освобождают его, представляя пестику свободно погружаться в тесто. Через 30 с производят отсчет глубины погружения его по шкале. Нормальная густота цементного теста считается достигнутой, еслипестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит 5…7 мм до пластинки, на которой установлено кольцо. Если погружение пестика больше или меньше 5…7 мм, то опыт повторяют, изменяя количество воды затворения. Количество добавленной воды для получения теста нормальной густоты определяют с точностью до 0,25 %.

57

6.3.4.Определение сроков схватывания цементного теста

6.3.4.1.Определение сроков схватывания цементного теста по методике гармонизированной с требованиями международного стандарта

(ГОСТ 30744)

Определение производят с помощью прибора Вика (рис. 6.3), заменяя пестик прибора на иглу. Общая масса перемещающейся части прибора Вика должна быть (300±1) г. Для определения начала схватывания используют длинную иглу, а для оп ределения конца схватывания – короткую иглу с кольцеобразной насадкой (рис. 6.3).

а) |

б) |

в) |

Рис. 6.3. Прибор для определения сроков схватывания:

а) прибор Вика; б) рабочая часть длинной иглы; в) рабочая часть короткой иглы с кольцеобразной насадкой. 1 – цилиндрический металлический стержень; 2 – обойма станины; 3 – стопорное устройство; 4 – указатель; 5 – шкала;

6 – длинная либо короткая игла

Приготовленное тесто нормальной густоты (согласно пункту 6.3.3.1) переносят в предварительно смазанное машинным маслом кольцо. В нижний конец стержня прибора Вика вставляют длинную иглу, опускают ее до соприкосновения с поверхностью цементного теста и в этом положении закрепляют стержень стопорным устройством. Через 1…2 с освобождают стержень, предоставляя игле свободно погружаться в цементное тесто. Через 30 с после освобождения стержня по шкале определяют глубину погружения иглы в цементное тесто. Иглу погружают в цементное тесто через каждые 10 мин, передвигая кольцо после каждого погружения таким образом, чтобы каждое последующее погружение иглы находилось на расстоянии не менее 10 мм от мест предыдущих погружений и от края кольца. После каждого погружения иглу протирают.

В промежутках между погружениями иглы кольцо с цементным тестом на пластинке либо помещают в камеру влажного хранения, либо накрывают

58

влажной тканью и оставляют в помещении с о тносительной влажностью не менее 65 %. При этом ткань не должна соприкасаться с цементным тестом.

Началом схватывания считают время от начала затворения цемента водой до момента, когда игла при проникновении в цементное тесто не доходит до пластинки, на которую установлено кольцо на 4±1 мм. Результат записывают с округлением до 5 мин.

Для определения конца схватывания длинную иглу в приборе Вика заменяют на короткую иглу с кольцеобразной насадкой. Кольцо с цементным тестом, использованное для определения начала схватывания, переворачивают таким образом, чтобы определение конца схватывания проводить на поверхности, контактировавшей с пластинкой. Иглу опускают до соприкосновения с поверхностью цементного теста и погружают в него с интервалом 30 мин.

Концом схватывания считают время от начала затворения цемента водой до момента, когда игла проникает в цементное тесто не более чем на 0,5 мм, что соответствует положению иглы, при котором кольцеобразная насадка впервые не оставляет отпечатка на поверхности цементного теста. Результат записывают с округлением до 15 мин.

Отечественная методика определения сроков схватывания цементного теста (ГОСТ 310.3) аналогична методике гармонизированной с требованиями международного стандарта (ГОСТ 30744), но имеет определенные особенности и представлена в пункте 6.3.4.2.

6.3.4.2. Определение сроков схватывания цементного теста по отечественной методике (ГОСТ 310.3)

Приготавливается тесто нормальной густоты, так же как и при непосредственном его определении (пункт 6.3.3.2). Длинную иглу прибора Вика доводят до соприкосновения с поверхностью цементного теста нормальной густоты, уложенного в кольцо прибора, и закрепляют стержень стопором. Затем дают возможность свободно погрузиться игле в тесто.Иглу погружают в тесто через каждые10 мин.Послекаждогопогружения передвигают кольцои вытираютиглу.

Началом схватывания цементного теста считают время, прошедшее от начала затворения (приливания воды) до момента, когда игла не доходит до пластинки на 2-4 мм. Концом схватывания считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1…2 мм.

59

6.3.5.Определение равномерности изменения объема

6.3.5.1.Определение равномерности изменения объема по методике гармонизированной с требованиями международного стандарта

(ГОСТ 30744)

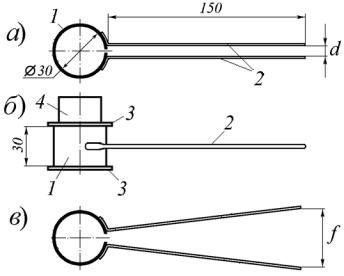

Равномерность изменения объема цемента характеризуется величиной расширения образца из цементного теста нормальной густоты при кипячении в кольце Ле-Шателье (рис. 6.4).

Рис. 6.4. Кольцо Ле Шателье:

а) вид сверху; б) кольцо Ле-Шателье с пластинками и пригрузом (вид сбоку); в) после расширения образца.

1 – кольцо с прорезью; 2 – индикаторная игла; 3 – стеклянная пластинка; 4 – пригруз

Перед началом испытания кольца и стеклянные пластинки смазывают тонким слоем машинного масла. Кольца устанавливают на пластинки и заполняют в один прием цементным тестом нормальной густоты с избытком, но без уплотнения или вибрации. Раскрытие прорези при заполнении колец исключают осторожным сдавливанием кольца пальцами или резиновой лентой. Избыток цементного теста срезают ножом, протертым влажной тканью. Для одного испытания изодного замесазаполняютцементным тестомдва кольца.

Кольца с цементным тестом накрывают сверху стеклянными пластинками и сверху устанавливают пригруз. Затем их помещают в камеру влажного хранения, где выдерживают в течение 24±0,5 ч.

После предварительного твердения, кольца извлекают из камеры, измеряют штангенциркулем расстояние между концами индикаторных игл и осво-

60

бождают от пластинок и пригруза. Затем кольца помещают в бачок для кипячения индикаторными иглами вверх. Воду в бачке доводят до кипения за 30±5 мин и выдерживают кольца в кипящей воде в течение 180 ± 5 мин. Уровень воды в бачке должен быть выше размещенных на подставке колец на 4…6 см в течение всего времени кипячения.

После окончания кипячения кольца извлекают из воды, дают им остыть до температуры помещения и затем измеряют расстояние между концами индикаторных игл.

За расширение образцов в кольце Ле-Шателье принимают среднеарифметическое значение результатов двух вычисленных разностей между значениями измерений до кипячения и после кипячения для каждого кольца. Результат вычисления округляют до 0,5 мм и записывают в таблицу 6.7.

|

|

|

|

Таблица 6.7 |

|

Результаты определения равномерности изменения объема |

|||

|

|

|

|

|

Номер |

Расстояние между концами индика- |

Равномерность |

Средне- |

|

опыта |

торных игл |

изменения объ- |

арифметиче- |

|

|

|

|

ема (расшире- |

ское значе- |

|

до кипячения, |

после кипячения, |

||

|

мм |

мм |

ние), мм |

ние (расши- |

|

|

|

|

рения), мм |

|

|

|

|

|

Отечественная методика определения равномерности изменения объема (ГОСТ 310.3) существенно отличается от методики гармонизированной с требованиями международного стандарта (ГОСТ 30744) и представлена в пункте 6.3.5.2.

6.3.5.2. Определение равномерности изменения объема по отечественной методике (ГОСТ 310.3)

Для испытания предварительно готовят цементное тесто нормальной густоты, из которого отбирают две навески массой 75 г каждая. Приготавливают вручную два шарика и помещают их на стеклянную пластинку, предварительно протертую машинным маслом. Пластинкой постукивают о твердое основание до образования из шариков лепешек диаметром 7…8 см и толщиной посередине около 1 см. Лепешки заглаживают смоченным водой ножом от наружных краев к центру до образования острых краев и гладкой закругленной поверхности.

Приготовленные лепешки хранят 24 ч (от момента изготовления) в ванне с гидравлическим затвором, а затем подвергают кипячению. Для этого лепешки снимают с пластинок и помещают в бачок с водой на решетку. Воду в бачке

61

доводят до кипения, которое поддерживают в течение 3 ч, после чего лепешки в воде охлаждают и сразу производят их внешний осмотр.

Цемент соответствует требованиям в отношении равномерности изменения объема, если на лицевой стороне лепешки не обнаружено радиальных, доходящих до краев трещин или сетки мелких трещин, видимых невооруженным глазом или в лупу, а также каких-либо искривлений и увеличения объема лепешек. Искривления обнаруживают при помощи линейки, прикладываемой к плоской поверхности лепешки. Обнаруженные искривления не должны превышать 2 мм на краю или в середине лепешки. Д опускается в первые сутки после испытаний появление трещин усыхания, не доходящих до краев лепешки, при условии сохранения звонкого звука при постукивании лепешек одна о другую. Образцы лепешек, выдержавших и не выдержавших испытание на равномерность изменения объема представлены на рис. 6.5.

.

а) |

б) |

в) |

г) |

д) |

Рис. 6.5. Образцы лепешек, выдержавших и не выдержавших испытание на равномерность изменения объема:

а)лепешки, выдержавшие испытания на равномерность изменения объема; б) лепешки, выдержавшие испытания на равномерность изменения объема; в)лепешки, не выдержавшие испытания на равномерность изменения объема

(разрушение); г)лепешки, не выдержавшие испытания на равномерность изменения объема

(радиальные трещины); д)лепешки, не выдержавшие испытания на равномерность изменения объема

(искривление)

62

6.3.6.Определение прочностных характеристик

6.3.6.1.Определение прочностных характеристик с использованием полифракционного песка по ГОСТ 30744, гармонизированного

стребованиями международного стандарта

Прочностные характеристики определяют на образцах-балочках (4х4х16 см), изготовленных из цементного раствора, состоящего из цемента и стандартного полифракционного песка (соотношении 1:3 по массе) при водоцементном отношении равном 0,50.

Для приготовления одного замеса (на три образца-балочки) используют 450 г цемента, 1350 г стандартного полифракционного песка и 225 г воды. Песок высыпают в дозирующее устройство смесителя. В предварительно протертую влажной тканью чашу смесителя выливают воду и добавляют цемент, после чего включают смеситель на малую скорость, затем в течение 30 с дозируется песок и производят дальнейшее перемешивание растворной смеси. Режим перемешивания представлен в табл. 6.8.

|

|

Таблица 6.8 |

Режим перемешивания цементной растворной смеси |

||

|

|

|

Наименование и последовательность |

Скорость враще- |

Продолжительность |

операций |

ния лопастей |

операции, с |

Перемешивание цемента с водой |

малая |

30 |

Дозирование песка |

|

30 |

Перемешивание цементного раствора |

большая |

30 |

Остановка (в том числе сбор цемент- |

|

90 |

ного раствора со стенок чаши в сере- |

|

|

дину) |

|

|

Перемешивание цементного раствора |

большая |

60 |

На предварительно смазанную тонким слоем машинного масла форму устанавливают насадку (насадка высотой 20…40 мм с фиксаторами на наружных стенках). Форму устанавливают на платформу встряхивающего стола и закрепляют зажимами.

Из чаши смесителя лопаткой отбирают поочередно три порции растворной смеси массой около 300 г каждая и заполняют первым слоем отсеки формы. Растворную смесь выравнивают лопаткой для первого слоя, которую в вертикальном положении помещают плечиками на стенки насадки и перемещают по одному разу туда и обратно вдоль каждого отсека формы. После этого уплотняют первый слой смеси 60 ударами (один удар в секунду) на встряхивающем столе. Затем отсеки формы равномерно заполняют оставшимся в чаше растворной смесью и выравнивают ее лопаткой для второго слоя, перемещая ее аналогично выравниванию первого слоя. Снова включают встряхивающий стол и уп-

63

лотняют второй слой цементного раствора за рабочий цикл из 60 ударов с частотой один удар в секунду.

Встряхивающий стол для уплотнения раствора в форме должен обеспечивать плавный без перекосов подъем платформы стола на высоту (15±0,3) мм и ее свободное падение с этой высоты до удара о неподвижную преграду. Суммарная масса перемещающейся части стола вместе с пустой формой, насадкой и зажимами для формы должна быть (20±0,5) кг.

После уплотнения с формы снимают насадку и ребром металлической линейки, расположенной перпендикулярно к поверхности образцов, удаляют излишек цементного раствора пилообразными движениями вдоль формы по одному разу туда и обратно. Затем выравнивают поверхность образцов той же линейкой, наклоненной почти до горизонтального положения, и производят их маркировку (ставят номер образца).

Отформованные образцы в форме накрывают пластинкой и помещают на полку в камеру (шкаф) влажного хранения. Через 24±1 ч с момента изготовления, формы с образцами вынимают из шкафа, расформировывают и образцы укладывают на решетки в ванну с водой в горизонтальном положении заглаженной поверхностью вверх так, чтобы они не соприкасались друг с другом. Уровень воды должен был выше образцов не менее чем на 2 см, а температура воды 20±1 0С. Через каждые 14 суток половину объема воды в ванне меняют на свежую воду.

По истечении срока хранения (1 сутки образцы хранятся в камере влажного хранения и 27 суток в воде), образцы извлекают из воды, с поверхности образцов удаляют капли воды и испытывают сначала на изгиб, а затем половинки балочек на сжатие.

Прочность при изгибе Rизг, МПа отдельного образца-балочки вычисляют по формуле

, |

(6.3) |

где F – разрушающая нагрузка, Н (кгс);

– размер стороны квадратного сечения образца-балочки, мм (см); L – расстояние междуосями опор, мм(см).

За прочность при изгибе принимают среднеарифметическое значение результатов испытаний трех образцов с округлением до 0,1 МПа.

Полученные после испытаний на изгиб половинки образцов-балочек сразу же испытывают на прессе на сжатие с применением нажимных пластинок (рис 6.6). При этом грани образца, горизонтальные при изготовлении, должны находиться в вертикальном положении, а поверхность с маркировкой обращена к испытателю.

64

Рис. 6.6. Схема

испытания на сжатие: 1 – верхняя плита пресса; 2 – нажимные пластинки; 3 – половинка образца; 4 – нижняя плита пресса

Прочность на сжатие Rсж, МПа отдельной половинки образца-балочки вычисляют формуле

, (6.4)

где F – разрушающая нагрузка, Н (кгс); S – площадь рабочей поверхности на-

жимной пластинки, равная 25 см2.

За прочность на сжатие принимают среднеарифметическое значение результатов испытаний шести половинок образцовбалочек с округлением до 0,1 МПа.

Полученные значения записывают в виде табл. 6.9 и назначают класс цемента по прочности.

Таблица 6.9

Результаты механических испытаний

Вид испытания

Растяжение при изгибе |

|

Сжатие |

|

|||

Номер |

Предел прочности при |

Номер |

Разру- |

Предел прочности при |

||

образца |

изгибе, МПа |

образца |

шающая |

сжатии, МПа |

||

|

Отдельного |

Среднее |

|

сила, |

Отдельного |

Среднее |

|

образца |

значение |

|

Н (кгс); |

образца |

значение |

|

|

|

|

|

|

|

Отечественная методика определения прочностных показателей (ГОСТ 310.4) аналогична методике гармонизированной с требованиями международного стандарта (ГОСТ 30744), но имеет определенные особенности в приготовлении растворной смеси и представлена в пункте 6.3.6.2.

6.3.6.2. Определение прочностных характеристик по отечественной методике (ГОСТ 310.4)

Прочностные характеристики определяют на образцах-балочках (4х4х16 см) изготовленных из цементного раствора, состоящего из цемента и нормального (стандартного полифракционного) песка при водоцементном от-

65

ношении, обеспечивающем консистенцию, характеризуемую расплывом конуса из растворной смеси 106-115 мм.

Для проведения испытания отвешивают 500 г цемента, 1500 г стандартного полифракционного песка и 200 г воды (В/Ц=0,40). Песок и цемент высыпают в предварительно протертую мокрой тканью сферическую чашу и перемешивают круглой лопаткой в течение 1 мин. Затем в центр смеси выливают 200 мл воды из расчета В/Ц = 0,4. После впитывания воды ( в течение 0,5 мин) смесь перемешивают 1 мин. Дальнейшее перемешивание смеси производят в лабораторной бегунковой мешалке в течение 2,5 мин (20 оборотов чаши м е- шалки). Полученную смесь перекладывают в сферическую чашу и определяют консистенцию смеси на встряхивающемся столике (рис.6.7)

|

|

|

|

|

|

|

|

|

Для определения консистенции раствор- |

|

|

|

|

|

|

|

|

|

ной смеси форму-конус устанавливают на |

|

|

|

|

|

|

|

|

|

диск встряхивающего столика (внутреннюю |

|

|

|

|

|

|

|

|

|

поверхность конуса и диск столика перед ис- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пытанием протирают влажной тканью), запол- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

няют растворной смесью на половину высоты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и уплотняют 15 штыкованиями металлической |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

штыковкой. Далее конус заполняют с некото- |

|

|

|

|

|

|

|

|

|

рым избытком и штыкуют еще 10 раз. После |

|

|

|

|

|

|

|

|

|

уплотнения избыток растворной смеси удаля- |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 6.7. Определение |

ют ножом и заглаживают вровень с краями |

||||||

|

|

консистенции |

конуса, затем форму-конус поднимают верти- |

||||||

|

|

растворной смеси |

кально вверх. Оставшийся растворный конус |

||||||

|

|

|

|

|

|

|

|

|

встряхивают 30 раз в течение 30 с. Диаметр ос- |

|

|

|

|

|

|

|

|

|

|

нования растворного конуса после встряхивания измеряют в двух взаимно перпендикулярных направлениях и определяют среднее значение. Расплыв конуса с В/Ц=0,40 должен быть в пределах 106…115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличивают для получения расплыва конуса 106…108 мм. Если расплыв конуса окажется более 115 мм, количество воды уменьшают для получения расплыва конуса 113…115 мм. Водоцементное отношение, полученное при достижении расплыва конуса 106…115 мм, принимают для проведения дальнейших испытаний.

Для каждого установленного срока испытаний изготовляют по три об- разца-балочки (4х4х16 см). Предварительно смазанную машинным маслом форму с насадкой закрепляют в центре лабораторной виброплощадки. Форму наполняют растворной смесью по высоте приблизительно на 1 см и включают виброплощадку. В течение первых 2 мин вибрации все три гнезда равномерно заполняют смесью. После 3-х мин вибрации отключают виброплощадку, сни-

66

мают насадку, удаляют излишки растворной смеси ножом, заглаживают поверхность образцов и маркируют их.

Изготовленные образцы в формах хранят (24±1) ч в ванне с гидравлическим затвором или в шкафу, обеспечивающем относительную влажность воздуха не менее 90%. Через 24 ч образцы распалубливают и укладывают в ванну с питьевой водой (Т=20 ± 20С) в горизонтальном положении так, чтобы они не соприкасались друг с другом. Вода должна покрывать образцы не менее чем

на 2 см. Воду меняют через каждые 14 сут.

В возрасте 28 сут. с момента изготовления (1 сутки образцы хранятся в ванне с гидравлическим затвором и 27 суток в воде) образцы вынимают из воды, вытирают и не позднее чем через 30 мин подвергают испытанию на изгиб, а половинки балочек на сжатие. На основании полученных результатов назначается уже не класс, а марка цемента.

Приборы, инструменты, материалы: цемент, полифракционный песок, вода, весы, прибор Ле-Шателье, сита с сеткой № 008, прибор Вика, смеситель для приготовления цементного теста и растворной смеси, кольцо Ле-Шателье, мерный цилиндр, бачок для кипячения, имеющий подставку для размещения колец Ле-Шателье, форма для изготовления образцов-балочек, встряхивающий стол для уплотнения растворной смеси, камера (шкаф) влажного хранения, штангенциркуль, прибор для испытания на изгиб, машина для испытания на

сжатие.

Аттестационные вопросы

1.Что представляет собой цемент?

2.Какие виды цементов наиболее широко применяются в строительстве?

3.Какие свойства цемента определяют при его испытании?

4.Как определяют истинную плотность цемента?

5.Как определяют тонкость помола цемента и на какие его свойства она оказывает влияние?

6.Что такое нормальная густота цементного теста и как ее определяют?

7.Как определяются сроки схватывания цементного теста?

8.Что такое равномерность изменения объема цемента, от чего она зависит и как производят ее определение?

9.Какова методика определения прочностных показателей цемента?

10.По каким показателям определяют вид цемента?

67

ЛАБОРАТОРНАЯ РАБОТА № 7

ОПРЕДЕЛЕНИЕ СВОЙСТВ ВЯЗКОГО НЕФТЯНОГО БИТУМА

7.1. Общие сведения

Битумы – органические вяжущие вещества черного или темно-бурого цвета, представляющие собой сложные смеси углеводородов и их неметаллических производных с кислородом, азотом, серой. Битумы бывают природными и искусственными (нефтяные). Нефтяные битумы – продукты переработки нефти и ее смолистых производных. По консистенции битумы бывают вязкими и жидкими. По назначению нефтяные битумы подразделяются на строительные, кровельные и дорожные. Дорожные битумы используются при изготовлении дорожных и аэродромных покрытий; кровельные – для кровельных рулонных и гидроизоляционных материалов; строительные – для приклеивающих и изоляционных мастик, асфальтовых бетонов и растворов, применяющихся для устройства полов в промышленных цехах и складских помещениях, плоской кровли, стяжек.

Свойства битумов связано с различным содержанием отдельных групп углеводородов: масел, смол, асфальтенов, карбенов, карбоидов, асфальтогенных кислот и их ангидридов, парафинов. Примерный групповой состав битума составляет: масла – 40…60 %, смолы – 20…40 %, асфальтены – 10…25 %, карбены и карбоиды – 1…3 %, асфальтогенные кислоты и их ангидриды – 1%.

К физико-механическим (техническим) свойствам битумов относятся: глубина проникания иглы в битум, растяжимость, условная вязкость (для жидких битумов), температура размягчения, а также температура хрупкости и температура вспышки. Физико-механические свойства нефтяных битумов приведены в табл. 7.1.

В зависимости от показателей основных свойств битумы делят на марки. Марку битума оценивают по глубине проникания иглы при температуре + 25 0С или 0 0С, температуре размягчения, растяжимости, температуре хрупкости и температуре вспышки.

Марку вязкого битума обозначают БНД, БНК или БН с указанием индекса. Для дорожного битума, цифры индекса показывают интервал изменения глубины проникания иглы, а для кровельного и строительного битумов первая цифра индекса (числитель) указывает среднее значение температуры размягчения, а вторая (знаменатель) – среднее значение глубины проникания иглы.

68

Таблица 7.1

Физико-механические свойства нефтяных битумов

Марка |

Температура размяг- |

Растяжимость при |

Глубина проника- |

||||

битума |

чения, 0С, не ниже |

25 0С, см не менее |

ния иглы при 250С, |

||||

|

|

|

|

|

|

|

0,1 мм |

|

|

|

Строительные битумы (ГОСТ 6617) |

||||

БН 50/50 |

50…60 |

40 |

|

|

41...60 |

||

БН 70/30 |

70…80 |

3 |

|

21...40 |

|||

БН 90/10 |

90…105 |

1 |

|

|

5…20 |

||

|

|

Кровельные битумы (ГОСТ 9548) |

|

|

|||

БНК 40/180 |

|

37...44 |

не нормируется |

|

160...210 |

||

БНК 45/190 |

40...50 |

то же |

160...220 |

||||

БНК 90/30 |

80...95 |

то же |

25...35 |

||||

|

|

Дорожные битумы (ГОСТ 22245) |

|

|

|||

БНД 200/300 |

35 |

- |

|

|

201…300 |

||

БНД 130/200 |

40 |

70 |

|

|

131…200 |

||

БНД 90/130 |

43 |

65 |

|

|

91…130 |

||

БНД 60/90 |

47 |

55 |

|

|

61…90 |

||

БНД 40/60 |

51 |

45 |

|

|

40…60 |

||

БН 200/300 |

33 |

- |

|

|

201…300 |

||

БН 130/200 |

38 |

80 |

|

|

131…200 |

||

БН 90/130 |

41 |

80 |

|

|

91…130 |

||

БН 60/90 |

45 |

70 |

|

|

61…90 |

||

7.2. Цель работы

Ознакомиться с методиками оценки основных качественных показателей вязкого нефтяного битума.

7.3.Порядок выполнения работы

7.3.1.Определение глубины проникания иглы

Показатель глубины проникания иглы является характеристикой условной вязкости битума. Этот показатель является основным при разделении битумов на марки. Чем меньше глубина проникания иглы, тем больше прочность битума.

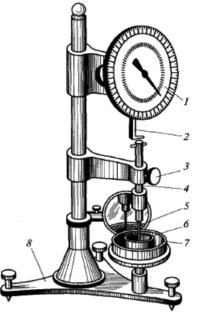

Глубина проникания иглы определяется в градусах (десятых долях миллиметра) на приборе пенетрометре (рис. 7.1) при действии на иглу груза

100 г в течение 5 с при температуре 25 0С или при грузе 100 г в течение 60 с при

0 0С.

69

Предварительно обезвоженный и расплавленный до подвижного состояния битум заливают в металлическую чашку (поверхность битума была не более чем на 5 мм ниже верхнего края чашки) и тщательно перемешивают до полного удаления пузырьков воздуха. Чашку с битумом охлаждают на воздухе при температуре 18…30 0С в течение 60…120 мин в зависимости от гл убины проникания иглы (продолжительность охлаждения 60-90 мин при испытании битума с глубиной проникания иглы до 250 и 90…120 мин - с глубиной проникания иглы более 250). Затем чашку помещают в воду для термостатирования при заданной температуре испытания (+25°С). Время выдерживания в воде чашек высотой 35 мм состав-

Рис. 7.1. Пенетрометр: |

ляет 60…90 мин (для чашек высотой 60 мм |

– |

||

90…120 мин). В момент испытания чашку с би- |

||||

|

|

|||

1 |

– лимб; |

тумом помещают в плоскодонный сосуд вмести- |

||

2 |

– кремальера; |

мостью не менее 0,5 дм3 (кристаллизатор), напол- |

||

3 |

– стопорная кнопка; |

ненный водой выше поверхности битума не менее |

||

4 |

– перемещающийся |

чем на 10 мм. Температура воды в сосуде должна |

||

стержень с грузом; |

соответствовать температуре испытания. Кристал- |

|||

5 |

– игла; |

лизатор устанавливают на столик пенетрометра и |

||

6 |

– чаща с битумом; |

подводят иглу в соприкосновение с поверхно- |

||

7 |

– кристаллизатор |

стью битума. Кремальеру доводят до верхней |

||

с водой; |

площадки плунжера несущего иглу и снимают на- |

|||

8 |

– основание |

чальный (первый) показатель по лимбу прибора. |

||

После этого включают секундомер и одновременно нажимают стопорную кнопку пенетрометра, давая игле свободно входить в образец в

течение 5 с. Стопорную кнопку отпускают, вновь опускают кремальеру прибора и снимают второй отсчет по лимбу. Разность второго и первого показателей дает величину глубины проникания иглы. Определение повторяют не менее трех раз в местах отстоящих друг от друга на 10 мм. После каждого определения кончик иглы отмывают от битума бензином или другим растворителем и насухо протирают тканью.

За глубину проникания принимают среднее арифметическое из трех результатов определений. Результаты записывают в виде табл. 7.2.

70

Таблица 7.2

Результаты определения глубины проникания иглы

|

Начальный |

Конечный |

Показатель |

Средний показа- |

Номер |

показатель по |

показатель |

пенетрации |

тель глубины про- |

опыта |

лимбу n1, |

по лимбу, n2, |

(n2- n1), 0,1мм |

никания иглы, |

|

0,1мм (градусы) |

0,1мм |

(градусы) |

0,1мм (градусы) |

|

|

(градусы) |

|

|

|

|

|

|

|

7.3.2. Определение температуры размягчения битума

Температура размягчения битума является условной характеристикой перехода битума из полутвердого в текучее состояние. Сущность метода заключается в определении температуры, при которой битум, находящийся в кольце, в условиях испытания размягчается и, перемещаясь под действием стального шарика, коснется нижней пластинки.

Для определения температуры размягчения используют прибор "кол ь- цо - шар" (рис. 7.2).

Предварительно обезвоженный (при наличии влаги) и расплавленный битум заливают с некоторым избытком в два латунных кольца с внутренним диаметром 17,7 мм. После охлаждения на воздухе в течение 30 мин при температуре 25±10 0С избыток битума гладко срезают нагретым ножом вровень с краями колец. Кольца с битумом устанавливают в отверстия среднего диска при-

Рис. 7.2. Прибор

«Кольцо и шар»:

1 – стальной шарик;

2 – испытываемый битум; 3 – латунное кольцо;

4 – размягчённый битум;

5-термометр;

6– газовая горелка или электрическая

плитка

бора, помещают прибор в химический стакан, наполненный водой. На каждое кольцо в центре пинцетом устанавливается стальной шарик (диаметр 9,525 мм, масса 3,5±0,05 г). Если температура размягчения 80…110 0С, то стакан заполняют смесью воды и глицерина, если температура размягчения битума более 110 0С то стакан

заполняют глицерином.

Жидкость в стакане подогревают со скоростью подъема температуры 5±0,5 0С в минуту. Температура, при которой выдавливаемый шариком битум коснется нижнего контрольного диска подставки прибора, соответствует температуре размягчения битума.

За показатель температуры размягчения принимают среднее арифметическое значение двух параллельных определений, округленных до целого числа.

71

7.3.3. Определение растяжимости битума

Показатель растяжимости битума влияет на устойчивость битума к старению и его когезионную прочность.

Показателем растяжимости является абсолютное удлинение стандартного образца "восьмерки" (рис. 7.3, а) до момента его разрыва. Для определения растяжимости применяют прибор дуктилометр (рис. 7.3, б).

Рис. 7.3. Определение растяжимости битума на приборе дуктилометр: а) дуктилометр; б) латунные формы "восьмерки";

1–штифт; 2–червячная пара; 3–электродвигатель; 4–кремальера (зубчатая рейка); 5–металлическая ванна; 6–вода; 7–каретка; 8–подвижная опора; 9–

неподвижная опора; 10–измерительная линейка; 11–шестерня; 12–битум

Обезвоженный и расплавленный до подвижного состояния битум наливают в три предварительно смазанные техническим вазелином формы "восьмерки". Залитый в форму битум охлаждают на воздухе в течение 30 -40 мин при комнатной температуре, но не ниже 18 0С. После этого излишек битума срезают нагретым ножом вровень с краями форм. Образцы помещают в ванну дуктилометра с водой, имеющей температуру 25±0,5 0С (если растяжимость определяется при температуре 25 0С). Высота воды над слоем битума должна составлять 25 мм. Через час выдержки в воде образцы закрепляют в дуктилометре. Для этого кольца зажимов формы надевают на штифты, находящиеся на салазках и на стойке дуктилометра. После этого отнимают боковые части форм, включают двигатель дуктилометра и производят растяжение битума со скоростью 5 см/мин.

72

За растяжимость битума принимают длину нити битума в сантиметрах, отмеченную указателем в момент ее разрыва. Показатель растяжимости определяют как среднее арифметическое результатов испытаний трех образцов- "восьмерок".

Приборы, инструменты, материалы: представительная проба неф-

тяного вязкого битума, ручной пенетрометр, металлическая чашка цилиндрической формы для заливки обезвоженного и расплавленного битума, кристаллизатор с водой, секундомер, прибор "кольцо и шар", два латунных кольца, спиртовой термометр на 100 0С, электроплитка с закрытой спиралью, дуктилометр, три латунные формы "восьмерки", две металлические пластинки.

Аттестационные вопросы

1.Что представляют собой битумы?

2.Как подразделяются битумы по назначению?

3.Перечислите основные физико-механические (технические) свойства битумов.

4.По каким показателям определяют марку дорожного и строительного битума?

5.Опишите методику определения глубины проникания иглы (пенетрации) при определении условной вязкости битума.

6.Как определяется температура размягчения битума на приборе "кольцо - шар"?

7.Что является показателем растяжимости битума и какова методика его определения?

73

РЕКОМЕНДАЦИИ ПО САМОСТОЯТЕЛЬНОЙ РАБОТЕ СТУДЕНТОВ ПРИ ИЗУЧЕНИИ ДИСЦИПЛИНЫ «СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ»

Дисциплина «Строительные материалы» направлена на овладение студентом знаниями об основных свойствах и показателях строительных материалов, применяемых при строительстве зданий и сооружений, в том числе и уникальных; на получение представлений о взаимосвязи состава, строения и свойств строительных материалов; на изучение методов оценки показателей качества строительных материалов и умении выбирать материалы, обеспечивающие требуемый уровень надежности и безопасности сооружений; на изучение основ технологии изготовления конструкционных и функциональных строительных материалов и технических требований, предъявляемых к материалам в зависимости от их назначения.

Изучение дисциплины предусматривает лекционный курс, выполнение лабораторных работ и самостоятельную работу студента. Лекционный курс предусматривает рассмотрение наиболее важных и сложных тем, выполнение лабораторных работ позволяет закрепить и расширить полученные теоретические сведения на практике, самостоятельная работа позволяет студенту более полно овладеть необходимыми знаниями и умениями.

Рекомендации по самостоятельному изучению дисциплины разъясняют студенту как оптимальным образом организовать процесс изучения данной дисциплины. Основной формой самостоятельной работы студента является изучение рекомендованной основной и дополнительной литературы, подготовка к лабораторным занятиям, зачету (экзамену).

Дисциплину «Строительные материалы» предлагается разбивать на отдельные блоки:

Блок 1. Введение. Состав, структура, состояние, свойства строитель-

ных материалов и их взаимосвязь. В данном блоке рассматриваются основные направления развития строительных материалов и изделий в современных условиях. Материал как элемент системы «материал – конструкция – сооружение». Вещественный, химический, минеральный и фазовый состав строительных материалов. Масштабные уровни структуры. Параметры состояния материалов. Физические, механические, химические, технологические свойства строительных материалов, их взаимосвязь с составом, структуры и состояния материала. Надежность и долговечность строительных материалов, изделий и конструкций.

Блок 2. Природные каменные материалы. В данном блоке рассматрива-

ются общие сведения о природном камне, классификация горных пород. Виды и свойства природных каменных материалов и области их применения. Горные породы как сырье для производства строительных материалов.

Блок 3. Вяжущие вещества. В данном блоке рассматриваются общие сведения о минеральных вяжущих веществах. Классификация, сырье, технология изготовления, химический и минеральный состав неорганические вяжущие ве-

74

щества (воздушная строительная известь, гипсовые вяжущие вещества, портландцемент, специальные виды цементов и др.). Механизмы твердения, их зависимость от вида и состава вяжущего. Основные технические характеристики и область применения минеральных вяжущих. Коррозия цементного камня и методы ее предотвращения. Классификация и назначение органических вяжущих веществ. Битумные и дегтевые вяжущие.

Блок 4. Строительные материалы и изделия на основе минеральных вя-

жущих веществ. В данном блоке рассматриваются общие сведения о структуре бетонов, растворов и строительных композитов. Классификация бетонов. Заполнители для бетонов и растворов: классификация, основы получения, технические характеристики. Добавки для бетонов и растворов. Классификация и маркировка строительных растворов. Свойства растворных смесей и раствора, контроль их качества. Бетонные смеси: состав, основы приготовления, технические характеристики. Железобетон: определение, структура, классификация. Основы технологии монолитного бетонирования. Основы технологии зимнего бетонирования. Основы заводской технологии сборного железобетона. Технические характеристики бетонов. Особенности структуры, свойств и способов получения легких, силикатных, мелкозернистых и других видов бетонов. Коррозия бетонов, оценка степени агрессивности среды, методы предупреждения и защиты от коррозии.

Блок 5. Металлы в строительстве. В данном блоке рассматриваются общие сведения о строении и свойствах металлов, основы технологии чугуна и стали. Конструкционные строительные стали. Металлические конструкции: классификация, номенклатура и применение в строительстве. Достоинства и недостатки металлических строительных конструкций. Стальная арматура для железобетонных изделий. Арматурные элементы: классификация, назначение и основы изготовления.

Блок 6. Обжиговые каменные материалы. В данном блоке рассматрива-

ются общие сведения о стекле и изделиях из каменных расплавов: классификация, состав, структура, свойства, технология изготовления, номенклатура изделий, применение. Керамические материалы и изделия: классификация, состав, структура, свойства, способы производства, номенклатура изделий, применение.

Блок 7. Материалы и изделия из древесины. В данном блоке рассматри-

ваются общие сведения о древесине, ее положительные и отрицательные качества. Основные породы древесины и их физико-механические свойства. Лесоматериалы и изделия из древесины. Способы защиты древесины от гниения и возгорания.

Блок 8. Строительные материалы и изделия на основе органического сырья. В

данном блоке рассматриваются битумные эмульсии, пасты и мастики. Асфальтовые бетоны и растворы: состав, структура, основы получения, достоинства и недостатки, применение в строительстве. Общие сведения о полимерах. Исходные компоненты полимерных строительных материалов. Современные способы получения строительных изделий из пластмасс. Основные свойства строитель-

75

ных полимеров. Виды полимерных строительных материалов и изделий. Полимербетоны.

Блок 9. Строительные материалы специального назначения. В данном блоке рассматриваются особенности структуры, классификация, основные свойства, разновидности изоляционных материалов (кровельные, гидроизоляционные, теплоизоляционные, акустические). Современные способы увеличения термического сопротивления ограждающих конструкций и конструктивные решения стен. Отделочные материалы. Основные технические требования, разновидности.

Последовательность изучения блоков зависит от предпочтения студента, но при этом начинать изучение курса необходимо с блока Б1, так как в дальнейшем рассматриваются данные свойства для конкретных видов строительных материалов.

Изучение блоков Б4, Б8, Б9 невозможно без предварительного изучения блока Б3, так как не зная основные свойства вяжущих веществ, невозможно в дальнейшем в полной мере понять назначение и принцип формирования структуры различных видов строительных материалов на их основе.

Остальные блоки могут изучаться студентом в произвольном порядке после изучения блоков Б1, Б2.

При подготовке к выполнению лабораторных работ студент должен изучить необходимый теоретический материал по данной тематике, рассмотреть методику выполнения лабораторной работы и законспектировать ее в тетради для лабораторных работ. После выполнения лабораторной работы студент заносит полученные экспериментально результаты и делает соответствующие выводы по работе.

При подготовке к зачету (экзамену) необходимо использовать не только лекционный материал, но и рекомендуемые учебники, книги, статьи. Порой возникает необходимость привлекать информационные ресурсы (интернетресурсы).

Для успешной сдачи экзамена (зачета) необходимо знать ответы на следующие контрольные вопросы:

1.Строительные материалы. Классификация.

2.Состав и структура строительных материалов.

3.Параметры состояния материалов (истинная, средняя, насыпная, относи-

тельная плотности, пористость, межзерновая пустотность).

4.Свойства строительных материалов. Взаимосвязь состава, структуры, па-

раметров состояния и свойств материалов.

5.Гидрофизические свойства (влажность, водопоглощение, гигроскопич-

ность, водостойкость, морозостойкость, влагоотдача, водопроницаемость, водонепроницаемость, газо- и паропроницаемость).

6.Теплофизические свойства (теплопроводность, термическое сопротивле-

ние, теплоемкость, огнестойкость, огнеупорность, термическая стойкость,

76

жаростойкость). Радиационная стойкость.

7.Деформационные свойства (упругость, пластичность, хрупкость, теку-

честь, ползучесть, вязкость, релаксация). Реология.

8.Прочностные свойства строительных материалов (предел прочности при

сжатии, изгибе, растяжении, динамическая прочность, истираемость, износ, твердость).

9.Обобщающие эксплуатационные свойства строительных материалов и из-

делий.

10.Горные породы. Генетическая классификация горных пород. Основные

породообразующие минералы горных пород.

11.Классификация природных каменных материалов Добыча и переработка

горных пород.

12.Виды и свойства природных каменных материалов.

13.Защита изделий из горных пород.

14.Керамические материалы и изделия. Классификация. Сырье.

15.Технологии получения керамического кирпича.

16.Керамические материалы и изделия.

17.Стекло. Классификация. Характеристика сырья.

18.Общая технология получения стекла.

19.Свойства стекла. Материалы и изделия на основе стекла.

20.Ситаллы, шлакоситаллы, изделия из каменных расплавов.

21.Металлические материалы. Классификация.

22.Строение металлов. Свойства металлов.

23.Стальная арматура для железобетонных изделий.

24.Минеральные вяжущие вещества. Классификация. Общая технология

производства.

25.Гипсовые вяжущие вещества (классификация, сырье, технология, свойст-

ва, твердение, применение).

26.Воздушная известь (классификация, сырье, технология, свойства, тверде-

ние, применение).

27.Жидкое (растворимое) стекло. Магнезиальные вяжущие.

28.Гидравлическая известь. Романцемент.

29.Портландцемент. Сырье, химический и минералогический составы.

30.Технология производства портландцемента.

31.Основы твердения портландцемента. Свойства портландцемента.

32.Коррозия цементного камня.

33.Разновидности портландцемента. Другие виды цементов. Композицион-

ные минеральные вяжущие.

34.Строительные растворы. Классификация, свойства раствора и растворной

смеси.

35.Технология получения строительных растворов. Проектирование состава

раствора.

36.Бетоны. Классификация бетонов. Характеристика материалов для тяжело-

го бетона.

77

37.Свойства тяжелого бетона и бетонной смеси.

38.Разновидности бетона (тяжелый, легкий, высокопрочный, ячеистый,

крупнопористый, поризованный, мелкозернистый, декоративный, полимербетон, бетонополимер, цементно-полимерный бетон, фибролит, арболит).

39.Силикатные материалы и изделия. Силикатный кирпич.

40.Ячеистый силикатный бетон. Плотный силикатный бетон.

41.Асбестоцементные материалы и изделия.

42.Лесные материалы (состав, строение и свойства).

43.Пороки древесины и защита древесины от гниения, поражения насекомы-

ми и возгорания.

44.Материалы и изделия из древесины.

45.Битумные и дегтевые вяжущие вещества (состав, строение, свойства).

46.Материалы и изделия на основе битумных и дегтевых вяжущих.

47.Полимерные материалы (состав, строение свойства). Связующие вещества.

48.Технология производства полимерных материалов. Материалы и изделия

из полимерных материалов.

49.Гидроизоляционные материалы.

50.Теплоизоляционные материалы (состав, строение и свойства).

51.Неорганические теплоизоляционные материалы.

52.Органические теплоизоляционные материалы.

53.Применение теплоизоляционных материалов.

54.Акустические материалы. Звукопоглощающие материалы.

55.Акустические материалы. Звукоизоляционные материалы.

56.Отделочные материалы. Красочные материалы. Природный и искусствен-

ный камень. Керамика, стекло, металл. Лесные материалы. Полимерные материалы.

Уровеньзнаний студент можетпроверить также в виде тестового задания.

Тест-билет № 1

1. Макроструктура– это:

а) структура материала, изучаемая с помощью увеличительной аппаратуры; б) структура материала, изучаемая с помощью механических воздействий;

в) структура материала, изучаемая невооруженным глазом.

2.Макроструктура тяжелого бетона: а) конгломератная; б) плотная; в) твердая.

3.К параметрам состояния строительных материалов относят: а) массу, объем; б) теплопроводность, огнестойкость;

78

в) твердость, прочность.

4. Истинная плотность– это:

а) масса единицы объема материала в естественном состоянии (с порами и пустотами); б) масса единицы объема материала в абсолютно плотном состоянии (без пор и пустот);

в) масса единицы объема материала в насыпном состоянии.

5.Морозостойкость строительных материалов в значительной мере зависит: а) от характера и объема пор в материале; б) от формы и размеров материала; в) от цвета и текстуры материала.

6.Теплопроводность строительных материалов зависит:

а) от твердости и прочности материалов; б) от формы и цвета материалов;

в) от характера и содержания пор в материалах.

7.Способность материала поглощатьводяной пар из воздуха– это: а) гигроскопичность; б) влажность; в) водопоглощение.

8.К деформационным свойствам строительных материалов относят: а) прочность, твердость; б) упругость, пластичность; в) износ, истираемость.

9.К свойствам, определяющим прочность материала, относят:

а) твердость, прочность; б) упругость, пластичность;

в) формуемость, гвоздимость.

10.Сопротивление удару определяют: а) на прессе; б) на разрывной машине; в) на копре.

11.К магматическим горным породам относятся: а) известняк и мел; б) диорит и гранит; в) гнейсы и глина.

79

12.Твердость горных пород определяется методом испытания: а) на сжатие; б) на истирание;

в) по шкале Мооса.

13.Кварцевый песок – это рыхлозернистый материал с размером частиц:

а) 5-10 мм; б) 0,05-0,16 мм; в) 0,16-5 мм.

14.Что является основным сырьем для производства керамики:

а) глины и воздушная строительная известь; б) глины и цемент; в) глины и добавки.

15.Подготовку сырья и изготовление керамического кирпича осуществляют следующими способами:

а) литьем и виброформованием; б) прокатом и штампованием;

в) пластическим и полусухим прессованием.

16.К вяжущим автоклавного твердения относятся:

а) романцемент, портландцемент, глиноземистый цемент; б) гипсовые вяжущие, магнезиальные вяжущие, растворимое (жидкое) стекло;

в) известково-песчаное, известково-шлаковое, известково-зольное.

17.К высокообжиговым гипсовым вяжущим относятся: а) гипс α- модификации; б) гипс β- модификации; в) ангидритовый цемент.

18.Сырьемдля получения воздушнойизвести является: а) мергель, глина; б) известняк, мел; в) известь, песок.

19.Основными минералами портландцементного клинкера являются: а) алит и каолинит; б) белит и каолинит; в) алит и белит.

20.Тепловлажностная обработка в производстве бетонных и железобетонных изделий используется для:

80

а) увлажнения изделий; б) ускорения процессов твердения бетона;

в) замедления процессов твердения бетона.

21. Деготь и битум относятсяк: а) воздушным вяжущим;

б) неорганическим вяжущим; в) органическим вяжущим.

22.Подвижность растворной смеси определяется: а) с помощью встряхивающего столика; б) с помощью прибора Вика; в) с помощью стандартного конуса.

23.Железобетонные изделия хорошо работают: а) только на сжатие; б) только на растяжение;

в) на сжатие и растяжение.

24. К достоинствам древесины относятся: а) неоднородность строения;

б) высокая прочность при небольшой средней плотности, легкость обработки; в) гигроскопичность.

25. К неорганическим теплоизоляционным материалам относят: а) минеральная вата и древесноволокнистые материалы; б) ячеистое стекло и пенополистирол; в) минеральная вата и ячеистое стекло.

Тест-билет № 2

1. Существуют следующие виды макроструктур:

а) конгломератная, ячеистая, рыхлозернистая; б) гладкая, пористая, плотная; в) твердая, прочная, цветная.

2.Макроструктура бетона на пористых заполнителях: а) пористая; б) плотная;

в) конгломератная.

3.К теплофизическим свойствам строительных материалов относят: а) массу, объем;

81

б) теплопроводность,огнестойкость; в) твердость, прочность.

4. Средняя плотность– это:

а) масса единицы объема материала в абсолютно плотном состоянии (без пор и пустот); б) масса единицы объема материала в насыпном состоянии;

в) масса единицы объема материала вестественном состоянии (с порами и пустотами).

5.Общая пористость строительных материалов состоит из: а) открытой и перекрытой пористости; б) закрытой и замкнутой пористости; в) открытой и закрытой пористости.

6.Свойство материала поглощать и удерживать воду при непосредственном соприкосновении с ней называется:

а) водопоглощение; б) влажность; в) водостойкость.

7.Морозостойкость строительных материалов– это:

а) свойство насыщенного водой материала выдерживать длительное замораживание; б) свойство насыщенного водой материала выдерживать длительное замо-

раживание и оттаивание; в) свойство высушенного материала выдерживать длительное замораживание.

8. Теплопроводность выше у строительных материалов: а) содержащих большое количество открытых пор; б) содержащих большое количество закрытых пор; в) не содержащих пор.

9. Упругость– это:

а) свойство материала изменять форму и размеры под действием нагрузки, не разрушаясь, и после снятия нагрузки оставлять эту форму и размеры; б) свойство материала разрушаться при механических воздействиях без значительной пластической деформации; в) свойство материала деформироваться под действием нагрузки и само-

произвольно восстанавливать первоначальную форму и размеры после снятия нагрузки.

10. Предел прочности при осевом сжатии определяется по формуле:

82

а) R = F /V;

б) R = F/А;

в) R = F/m.

(F – нагрузка; А,V, m - площадь, объем, масса на которую действует нагрузка)

11.К осадочным горным породам относятся: а) гнейсы и мрамор; б) гранит и мел; в) глина и песок.

12.Температура обжига изделий строительной керамики:

а) 500 – 700 0С, б) 2000 – 2500 0С, в) 900 – 1300 0С.

13.Лицевой керамический кирпич применяют для кладки: а) перегородок; б) фундаментов; в) фасадов.

14.Утолщенный керамический кирпич имеетгеометрические размеры:

а) 250х120х65мм; б) 250х120х88 мм; в) 250х150х88 мм.

15.К гидравлическим вяжущим относятся:

а) романцемент, портландцемент; б) гипсовые вяжущие, магнезиальные вяжущие, растворимое (жидкое) стекло;

в) известково-песчаное, известково-шлаковое, известково-зольное.

16. Портландцемент получают:

а) совместным помолом портландцементного клинкера и добавки извести; б) обжигом известняка и глины;

в) совместным помолом портландцементного клинкера и двуводного гипсового камня.

17. Белит портландцемента в процессе гидратации:

а) медленно твердеет и набирает высокую прочность в более поздние сроки; б) быстро твердеет и набирает высокую прочность;

в) медленно твердеет и набирает невысокую прочность.

83

18.Основным показателем качества воздушной строительной извести является: а) марка; б) сорт; в) класс.

19.Основными свойствами, характеризующими растворную смесь, являются: а) подвижность, водоудерживающая способность, расслаиваемость; б) жесткость, плотность, сроки схватывания; в) стандартная консистенция, расслаиваемость, плотность.

20.К крупным заполнителям для бетона относят

а) бутовый камень; б) щебень фракции 10 … 20 мм; в) песок крупный.

21.В основе проектирования состава тяжелого бетона лежит метод: а) естественных объемов; б) абсолютных объемов;

в) минимального расхода цемента.

22.Основными характеристиками удобоукладываемости бетонной смеси являются а) плотность и жесткость;

б) подвижность и жесткость; в) пластичность и подвижность.

23.К специальным видам бетона относят:

а) жаростойкий; б) ячеистый; в) тяжелый.

24.Полимер в пластмассах выполняет функцию: а) наполнителя; б) связующего; в) стабилизатора.

25.Минераловатные плиты предназначены для: а) внутренней отделки; б) герметизации швов; в) теплоизоляции.

Для самоконтроля усвоенного материала предлагается также решить некоторые задачи приведенные ниже.

84

Задачи для самоконтроля по дисциплине «Строительные материалы»:

1.Масса каменного образца неправильной формы в сухом состоянии составляет 90 г. После покрытия его поверхности парафином его масса в воде со-

ставила 42 г. На парафинирование образца израсходовано 0,9 г парафина плотностью 0,93 г/см3. Определить среднюю плотность камня и его теплопроводность.

2.Масса образца горной породы в водонасыщенном состоянии составляет 2300 г. Определить его массу, среднюю плотность и теплопроводность в естественном состоянии, если водопоглощение по массе, объему и абсолютная влажность составляют соответственно 15, 24 и 5 %.

3.Определить закрытую пористость керамического образца куба с ребром 5 см и массой в сухом состоянии 225 г, если при полном насыщении водой он

увеличил свою массу на 20 г. Истинная плотность материала составляет 2,6 г/см3.

4.Определить сопротивление удару мелкозернистого бетона, если при стандартном испытании на копре образец разрушился после 4-го удара. Масса стальной бабы копра составляла 2 кг.

5.Подобрать мощность пресса, достаточную для испытания на сжатие керамического кирпича марки 150.

6.Изделия из древесины при стандартной влажности и температуре 20 0С имели предел прочности при сжатии вдоль волокон 49 МПа, при статическом изгибе 87,5 МПа. Изменятся ли эти прочностные показатели при влажности: 5 %, 15 %, 25 %, 35 %? Построить график зависимости прочности древесины от влажности.

7.Средняя плотность древесины с влажностью W = 10 % составила 520 кг/м3. Определить среднюю плотность древесины и коэффициент конструктивного качества при стандартной влажности, если прочность на сжатие вдоль волокон при влажности 20 % составила 42,5 МПа.

8.На торцевом срезе сосны в радиальном направлении имеется отрезок, состоящий из 7 годовых колец. Суммарная толщина частей ранней древесины на этом отрезке в 3 раза больше суммарной толщины частей поздней древесины. Определить коэффициент конструктивного качества древесины при стандартной влажности.

9.Определить какое количество комовой негашеной извести и какого сорта можно получить при обжиге 2,5 т известняка с абсолютной влажностью 6,5

%и содержащего 7,5 % песчаных и 10 % глинистых примесей.

10.Сколько можно получить известкового теста Са(ОН)2 с абсолютной влажностью 40 % при гашении 20 т комовой извести с активностью 85 %.

11.Определить какая масса искусственного камня с абсолютной влажностью 6,5 % получится из 10 т ангидритового вяжущего.

85

12.Определить сколько получится строительного гипса из 25 т природного гипсового камня.

13.Вычислить толщину стен жилых зданий из керамического и силикатно-

го полнотелого и пустотелого кирпича для условий ЦЧР, если общее термическое сопротивление стены R0 = 2,8 м 2 · 0С/Вт. Коэффициент теплопроводности для кладки из керамического кирпича полнотелого составляет 0,81 Вт/м · 0С, пустотелого - 0,58 Вт/м · 0С; для кладки из силикатного полнотелого кирпича - 0,87 Вт/м · 0С, пустотелого – 0,76 Вт/м · 0С.

14.В качестве ограждающих конструкций жилых зданий используются трехслойные железобетонные панели с внутренним теплоизоляционным слоем из жестких минераловатных плит и внешними слоями из тяжелого бетона. Суммарная толщина слоев тяжелого бетона составляет 10 см. Определить тол-

щину теплоизоляционного слоя для термического сопротивления ограждающей конструкции R0 = 2,74 м2 · 0С/ Вт. Коэффициенты теплопроводности для тяже-

лого бетона и минераловатных плит составляют соответственно 2,04 и 0,11 Вт /

м· 0С

15.Определить какое количество глины необходимо для получения 1000 шт. полнотелого керамического кирпича со средней плотностью 1750 кг/м3 и 1000 шт. пустотелого кирпича со средней плотностью 1450 кг/м3? Средняя плотность глины – 1700 кг/м3, влажность глины – 5 %, потери при прокаливании – 5 %. Какое количество кирпича можно получить из глины, сэкономленной при переходе на выпуск пустотелого кирпича?

16.Для приготовления кладочного раствора использован шлакопортландцемент с активностью 40 МПа. Расход цемента по расчету на 1 м3 песка составил 420 кг. Насыпная плотность цемента 1200 кг/м3 . В качестве пластифици-

рующей добавки применялось известковое тесто со средней плотностью 1400 кг/м3 . Насыпная плотность песка при влажности 2% составила 1350 кг/м3 . Найти марку полученного раствора и записать его состав по массе.

17.На бетонный завод передан лабораторный состав бетона (на 1 м3): Ц = 300 кг; П = 650 кг; Щ = 1300 кг; В = 150 л. Активность цемента составляет 45 МПа. Как изменится прочность бетона, если при дозировке составляющих в бетоносмеситель не будет учтена влажность заполнителей. Влажность песка составляет 3,5 %, щебня – 3 %.

18.Определить коэффициент выхода бетонной смеси и расход материалов

на один замес бетоносмесителя емкостью 750 л (по загрузке). Состав бетона по массе 1 : 2 : 4 при В/Ц = 0,6; расход цемента 320 кг на 1 м3 бетона. Насыпная плотность цемента составляет 1,30 кг/л, песка – 1,45 кг/л, щебня – 1,50 кг/л.

19.Рассчитать производственный (полевой) состав тяжелого бетона для массивных армированных конструкций класса В30. Сырьевые материалы (рядовые): портландцемент ЦЕМ I 42,5 Н с истинной плотностью 3,1 кг/л; песок с истинной плотностью 2,65 кг/л; щебень гранитный с наибольшей крупностью 20 мм и истинной плотностью 2,65 кг/л. Насыпная плотность: цемента – 1,1 кг/л; песка – 1,4 кг/л; щебня – 1,5 кг/л. Пустотность щебня – 45 %. Влаж-

86

ность песка и щебня соответственно 3 и 1 %. Записать состав бетона в виде пропорции по массе.

20. Определить экономию портландцемента активностью 43 МПа на 1 м3 бетона класса В 20, если условия уплотнения бетонной смеси позволяют, не изменяя водоцементного отношения, перейти от подвижности смеси 5 см к подвижности 2 см.

ЗАКЛЮЧЕНИЕ

Представленное учебное пособие содержит лабораторные работы по определению основных физических и механических свойств строительных материалов, изучению характеристик и области применения горных пород и освоению стандартных методик испытания различных вяжущих веществ. Выполнение лабораторного курса позволит студенту овладеть необходимыми знаниями по основным свойствам и показателям строительных материалов, применяемых при строительстве уникальных зданий и сооружений, изучить методы оценки показателей качества строительных материалов и уметь выбирать материалы, обеспечивающие требуемый уровень надежности и безопасности зданий и сооружений.

Данное пособие поможет студентам направления 08.05.01 «Строительство уникальных зданий и сооружений» более полно освоить курс дисциплины«Строительные материалы» и закрепить полученные теоретические сведения.

87

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Строительное материаловедение: учеб. пособие для вузов: рек. УМО / под общ. ред. В.А. Невского. – Ростов н/Д: Феникс, 2009. – 589 с.

2.Микульский В.Г. Строительные материалы (материаловедение и технология): Учебное пособие. – М.: ИАСБ, 2007. – 520 с.

3.Попов, Л.Н. Лабораторные работы по дисциплине «Строительные материалы и изделия»: учеб. пособие / Л.Н. Попов. – М.: ИНФРА-М, 2003. – 219 с.

4.ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физикомеханических испытаний. – М.: Изд-во стандартов, 1998. – 109 с.

5.ГОСТ 9179.77 Известь строительная. Технические условия (с Изменением N 1). – М.: ИПК Издательство стандартов, 2001. – 7 с.

6.ГОСТ 22688-77 Известь строительная. Методы испытания. – М.: ИПК Издательство стандартов, 1997. – 17 с.

7.ГОСТ 125-79 Вяжущие гипсовые. Технические условия. – М.: ИПК Издательство стандартов, 2002. – 5 с.

8.ГОСТ 23789-79 Вяжущие гипсовые. Методы испытаний. – М.: Издательство стандартов, 1987. – 12 с.

9.ГОСТ 31108-2016 Цементы общестроительные. Технические условия. – М:Стандартинформ, 2016. – 12 с.

10.ГОСТ 30515-2013 Цементы. Общие технические условия. – М:Стандартинформ, 2014. – 38 с.

11.ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка (с Поправкой). – М.: Госстрой России, ГУП ЦПП,

2001. – 30 с.

12.ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия (С Изменениями N 1, 2). – М: Стандартинформ, 2008. – 7 с.

13.ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема. – М.: ИПК Издательство стандартов, 2003. – 11 с.

14.ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии. – М.: ИПК Издательство стандартов, 2003. – 22 с.

15. ГОСТ 6139-2003 Песок для испытания цемента. Технические условия. – М.: Госстрой России, ФГУП ЦПП, 2004. – 17 с.

16.ГОСТ 22245-90 Битумы нефтяные дорожные вязкие. Технические условия (с Изменением N 1). – М.: ИПК Издательство стандартов, 2005. – 77 с.