- •ПРИРОДНЫЕ КАМЕННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

- •Горные породы – это природные образования более или менее однородного состава и строения, образующие в земной коре самостоятельные геологические тела.

- •Минералами называются однородные по химическому составу, строению и физическим свойствам природные тела, образовавшиеся в земной коре в результате физико-химических процессов.

- •Всего в природе более 2 тыс. минералов, но в образовании горных пород участвуют всего лишь около 50. Такие минералы называются породообразующими минералами. Зная содержание минералов в горной породе, можно предопределять важнейшие ее свойства.

- •По условиям образования горные породы делятся на три основные группы: магматические, осадочные и метаморфические (см. рис.).

- •Химические

- •Рыхлые

- •Пористые

- •Изучение основных характеристик горных пород, породообразующих минералов и области их применения в строительстве.

- •3.3. Порядок выполнения работы

- •Свойства некоторых горных пород, а также области их применения в строительстве представлены в таблице.

- •Аттестационные вопросы

- •1. Что такое горная порода, минерал?

- •2. Как классифицируются горные породы по условиям образования?

- •3. Перечислить основные породообразующие минералы изверженных горных пород.

- •4. Перечислить основные породообразующие минералы осадочных горных пород.

- •6. Какие виды строительных материалов и изделий изготовляют из горных пород?

- •7. Перечислить факторы, вызывающие разрушение строительных материалов из природного камня, и способы защиты их от разрушения (коррозии).

- •8. Чем объясняется выбор способа и вида обработки поверхности природных каменных материалов?

- •Марка

В.В. Власов, Е.В. Баранов, С.В. Черкасов, Т.И. Шелковникова

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Учебное пособие

Воронеж 2017

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Воронежский государственный технический университет»

В.В. Власов, Е.В. Баранов, С.В. Черкасов, Т.И. Шелковникова

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ: ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Учебное пособие

для студентов 2 курса очной формы обучения по специальности

08.05.01 «Строительство уникальных зданий и сооружений»

Воронеж 2017

УДК 691.1: 666.972 (07) ББК 38.37+38.33 я 73

Т 384

Авторский коллектив:

В.В. Власов, Е.В. Баранов, С.В. Черкасов, Т.И. Шелковникова

Т 384 Технологические свойства строительных материалов: лаборатор-

ный практикум: учебное пособие для студентов 2 курса очной формы обучения по специальности 08.05.01 «Строительство уникальных зданий и сооружений» / В.В. Власов, Е.В. Баранов, С.В. Черкасов, Т.И. Шелковникова: Воронеж, ВГТУ, 2017. – 94 с.

Изложены краткие теоретические сведения и порядок выполнения лабораторных работ по дисциплине «Строительные материалы», связанные с изучением основных физико-механических свойств строительных материалов, природных каменных материалов, минеральных и органических вяжущих веществ.

Учебное пособие предназначено для студентов 2 курса, обучающихся поспециальности08.05.01 «Строительство уникальных зданий и сооружений».

Ил. 25. Табл. 38. Библиогр.: 21 назв.

УДК 691.1: 666.972 (07) ББК 38.37+38.33 я 73

Рецензенты:

Л.В. Прокопов, директор ПК «Бетон Верк», кафедра строительных материалов и материаловедения

Национального исследовательского московского государственного строительного университета (НИУ МГСУ), А.Д. Жуков, канд. техн. наук, доцент кафедры

«Строительные материалы и материаловедение» ВГБОУ ВО НИУ МГСУ

Утверждено учебно-методическим советом университета в качестве учебного пособия

Власов В.В., Баранов Е.В., Черкасов С.В. , Шелковникова Т.И.,

2017

ВГТУ, 2017

2

ВВЕДЕНИЕ

Строительные материалы являются одним из основных элементов системы «материал – конструкция – здание – сооружение», обеспечивающим функционирование конструкции с требуемой надежностью и безопасностью. При изучении дисциплины «Строительные материалы» студенты знакомятся с номенклатурой современных строительных материалов и изделий, получают знания об их строении, составе, свойствах и области применения.

Лабораторные работы являются активной формой обучения, способствуют развитию навыков творческой и самостоятельной работы студентов, позволяют закрепить полученные теоретические знания.

Учебное пособие включает в себя лабораторные работы, направленные на изучение физико-механических свойств строительных материалов, природных каменных материалов, минеральных и органических вяжущих веществ.

Подготовка к лабораторным работам, кроме использования учебного пособия, предусматривает самостоятельное изучение отдельных теоретических вопросов по литературным источникам, библиографический список которых приведен в конце пособия.

3

ЛАБОРАТОРНАЯ РАБОТА № 1

ФИЗИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

1.1. Общие сведения

Физические свойства определяют способность материалов реагировать на воздействия различных физических факторов внешней среды (теплового потока, звуковых колебаний, влаги, электричества и т.д.) и подразделяются на параметры физического состояния, гидрофизические и теплофизические свойства. К ним относятся: плотность, влажность, пористость, водопоглощение, теплопроводность, теплоемкость, водостойкость, морозостойкость и др. Показатели физических свойств некоторых строительных материалов представлены в таблице 1.1.

Таблица 1.1

Показатели физических свойств некоторых строительных материалов

Наименование ма- |

Истинная |

Средняя плот- |

Пористость, % |

Теплопроводность, |

териала |

плотность, |

3 |

Вт/(м 0С) |

|

кг/м3 |

ность, кг/м |

|

|

|

Бетон: |

|

|

|

|

тяжелый |

2500…2700 |

2300…2500 |

8…12 |

1,0…1,16 |

легкий |

2500…2700 |

800…1200 |

50…70 |

0,3…0,4 |

ячеистый |

2500…2700 |

500…700 |

70…80 |

0,12…0,3 |

Кирпич |

|

|

|

|

керамический |

2600…2800 |

|

|

0,7…0,8 |

полнотелый |

1600…1800 |

30…35 |

||

пустотный |

2600…2800 |

1100…1500 |

40…50 |

0,4…0,55 |

|

|

|

|

|

Природные камни: |

|

|

|

|

гранит |

2700…2800 |

2600…2800 |

3,0…4,0 |

– |

известняк |

2400…2600 |

2200…2400 |

7…8 |

2,1…3,0 |

туф вулкан. |

2600…2800 |

900…2100 |

25…65 |

– |

Стекло: оконное |

2600…2700 |

2600…2700 |

0 |

0,58…0,60 |

пеностекло |

2600…2700 |

300…350 |

88…90 |

0,10…0,4 |

Полимерные мате- |

|

|

|

|

риалы: |

|

|

|

|

стеклопластик |

1900…2100 |

1900…2100 |

0 |

0,5…0,55 |

пенопласты |

1300…1400 |

20…50 |

96…98 |

0,3…0,04 |

Древесные мате- |

|

|

|

|

риалы: |

|

|

|

|

сосна |

1550…1600 |

500…600 |

62…67 |

0,16…0,18 |

ДВП |

1500…1600 |

200…300 |

81…86 |

0,05…0,06 |

Сталь строитель- |

|

|

|

|

ная |

7800…7850 |

7800…7850 |

0 |

- |

|

|

4 |

|

|

1.2. Цель работы

Изучение методики и порядка определения показателей основных физических свойств строительных материалов.

1.3.Порядок выполнения работы

1.3.1.Определение истинной плотности

Истинная плотность – это масса единицы объема материала взятого в абсолютно плотном состоянии (без пор и пустот).

Истинную плотность материала рассчитывают по формуле

m , г/см3 или кг/м3, |

(1.1) |

ρ=Vт.ф.

где m – масса материала в сухом состоянии, г, кг;

Vт.ф – объем материала в абсолютно плотном состоянии, см3.

Для определения истинной плотности предварительно высушенныйпри температуре1050Сматериал измельчают до полного прохождения через сито № 0,063.

Абсолютный объем материала определяется по методу вытесненной инертной жидкости. Инертной жидкостью называется жидкость, которая не взаимодействует с исследуемым материалом (для керамического кирпича это вода, а для портландцемента это керосин). Существуют следующие способы определения истинной плотности: с помощью мерного цилиндра, пикнометра или прибора Ле-Шателье.

1.3.1.1.Определение истинной плотности

спомощью мерного цилиндра

Мерный цилиндр (рис. 1.1) примерно до половины высоты шкалы, заполняют инертной жидкостью и определяют ее объем. Отвешивают 100 г порошка исследуемого материала, засыпают его в цилиндр, определяют объем жидкости с порошком. Истинную плотностьматериала вычисляют по формуле

|

|

ρ= |

m |

,г/см3, |

(1.2) |

|

|

|

V −V |

||||

Рис. 1.1. Мер- |

|

2 |

1 |

|

||

где m – масса порошка, г; |

|

|

|

|||

ный цилиндр |

|

|

|

|||

|

V1 |

– объем жидкости, см3; |

|

|||

|

V2 |

– объем жидкости и порошка, см3. |

|

|||

|

|

5 |

|

|

|

|

Результаты определения заносят в табл. 1.2

Таблица 1.2

Результаты определения истинной плотности

Номер |

Масса |

Объем |

Объем |

Истинная плотность ρ, г/см3 |

||

опыта |

порошка |

жидкости |

жидкости |

|

|

|

|

m, г |

V1, см3 |

и порошка |

полученное |

среднее |

по справоч- |

|

|

|

V2 , см3 |

значение |

значение |

ным данным |

|

|

|

|

|

|

|

Рис. 1.2. При-

бор ЛеШателье

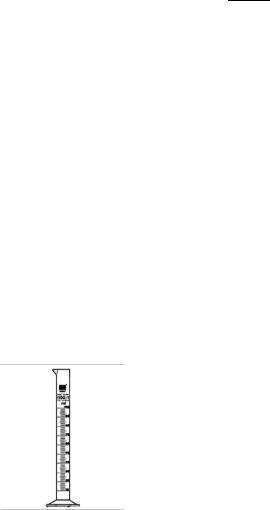

1.3.1.2. Определение истинной плотности с помощью прибора Ле-Шателье

Прибор Ле-Шателье (рис. 1.2) наполняют инертной жидкостью до нулевой отметки по нижнему мениску. Отвешивают 70 г порошка и засыпают его в прибор до тех пор, пока уровень жидкости не поднимется до любого деления в пределах градуированной части прибора выше компенсатора. Остаток порошка взвешивают.

Истинная плотность вычисляется по формуле

ρ= |

m−m1 , г/см3, |

(1.3) |

|

V |

|

|

|

где m – масса первоначальной навески порошка, г; m1 – масса остатка от первоначальной навески, г; V – объем вытесненной жидкости, см3.

Для определения истинной плотности проводят не менее двух испытаний и вычисляют среднее арифметическое из полученных результатов. Результаты эксперимента заносят в табл. 1.3.

Таблица 1.3

Результаты определения истинной плотности

Номер |

Масса на- |

Масса |

Объем по- |

Истинная плотность ρ, г/см3 |

||

опыта |

чальной на- |

остатка |

рошка V , |

полученное |

среднее |

по справоч- |

|

вески по- |

порошка |

см3 |

значение |

значение |

ным данным |

|

рошка m, г |

m1, г |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

1.3.1.3.Определение истинной плотности

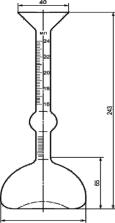

спомощью пикнометра

Навеску порошка материала массой 10…15 г высыпают в предварительно взвешенный пикнометр (рис. 1.3). Пикнометр взвешивают вместе с навеской, заполняют инертной жидкостью до метки и вновь взвешивают. Затем пикнометр освобождают от содержимого, промывают, заполняют до метки инертной жидкостью и взвешивают.

На основании полученных масс рассчитывают истинную плотность материала по формуле

|

|

ρ = |

(m2 |

−m1) ρжид |

|

, г/см3, |

|

(1.4) |

|

|

|

(m −m ) −(m −m ) |

|

|

|

||||

|

|

4 |

1 |

3 |

2 |

|

|

|

|

Рис. 1.3. |

где m1 |

– масса пустого пикнометра, г; |

|

|

|||||

Пикнометр |

m2 |

– масса пикнометра с навеской, г; |

|

|

|||||

|

m3 |

– масса пикнометра с навеской и жидкостью, г; |

|||||||

|

m4 |

– масса пикнометра с жидкостью, г; |

3 |

|

|||||

|

ρжид – плотность инертной жидкости, г/см |

. |

|||||||

Результаты определений заносят в табл. 1.4.

Таблица 1.4

Результаты определения истинной плотности

Номер |

Масса |

Масса |

Масса пик- |

Масса пик- |

Истинная плотность ρ, |

||

опыта |

пикно- |

пикно- |

нометра с |

нометра с |

|

г/см3 |

|

|

метра |

метра с |

навеской и |

жидкостью |

|

|

|

|

получен- |

среднее |

по спра- |

||||

|

m1, г |

навеской |

жидкостью |

m4 , г |

ное |

значение |

вочным |

|

|

m2,, г |

m3 , г |

|

значение |

|

данным |

|

|

|

|

|

|

|

|

1.3.2. Определение средней плотности

Средняя плотность – это масса единицы объема материала взятого в естественном состоянии (с учетом пор и пустот).

Среднюю плотность материала определяют по формуле

m , г/см3 или кг/м3, |

(1.5) |

ρm =Vмат

где m – масса материала, г;

Vмат – объем материала в естественном состоянии, см3.

7

Среднюю плотность материалов определяют на изделиях или образцах правильной и неправильной геометрической формы в состоянии естественной влажности, в воздушно-сухом и сухом состоянии. В справочной литературе средняя плотность, как правило, дается на сухое вещество. Если материал находится во влажном состоянии, то необходимо указывать, при какой влажности определяется плотность. Размер и масса образцов для определения средней плотности должны соответствовать требованиям нормативных документов. Среднюю плотность мелкоштучных пустотелых и пористо-пустотелых изделий определяют на целых изделиях без вычета пустот.

Для определения средней плотности используют не менее трех образцов.

1.3.2.1. Определение средней плотности образцов правильной геометрической формы

Размеры образцов определяют металлической линейкой или штангенциркулем и вычисляют объем. Затем взвешиванием и определяют массу образцов.

Среднюю плотность материала вычисляют по формуле

ρm = |

m |

, г/см3, |

(1.6) |

Vмат |

где m – масса образца, г;

Vмат – объем образца в естественном состоянии, см3.

Результаты определения средней плотности заносят в табл. 1.5.

Таблица 1.5

Определение средней плотности образцов правильной формы

Номер |

Масса |

Размеры |

Объем |

Средняя плотность ρ, г/см3 |

||

опыта |

образца |

образца, |

образца |

|

|

|

полученное |

среднее |

по справоч- |

||||

|

m, г |

см |

V, см3 |

значение |

значение |

ным данным |

|

|

|

|

|

|

|

8

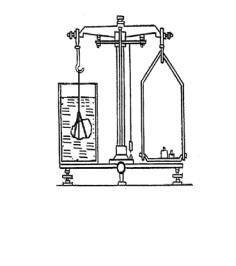

1.3.2.2. Определение средней плотности образцов неправильной формы

Рис. 1.4. Гидроста-

тическое взвешивание

Определение средней плотности образцов неправильной геометрической формы осуществляется с помощью метода гидростатического взвешивания (рис. 1.4).

Предварительно взвешенный образец покрывают тонкой пленкой парафина. Затем образец охлаждают и взвешивают, сначала на воздухе, а затем на гидростатических весах в воде

(рис. 1.4).

Среднюю плотность материала вычисляют по формуле

|

m |

|

3 |

|

ρm = |

|

, г/см , |

(1.7) |

|

m1 −m2 −m1 −m |

||||

|

ρводы |

ρпар |

|

|

где ρводы |

– плотность воды, 1 г/см 3 ; |

|

|

|

|

||||

ρпар – плотность парафина, 0,93 г/см ; |

|

|

|

|

|||||

m – |

масса образца, г; |

|

|

|

|

|

|||

m1 |

– |

масса парафинированного образца на воздухе, г; |

|

|

|

||||

m2 |

– |

масса парафинированного образца в воде, г; |

|

|

|

||||

(m1 |

- m2) – потеря массы в воде, равная массе вытесненной воды, г. |

||||||||

Результаты |

определения |

средней плотности материала |

заносят в |

||||||

табл. 1.6. |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

Таблица 1.6 |

||

|

|

Определение средней плотности образцов неправильной формы |

|||||||

|

|

|

|

|

|

|

|

|

|

Номер |

|

|

Масса |

Масса парафи- |

Масса парафи- |

Средняя плотность ρ, г/см3 |

|||

опыта |

|

|

образца |

нированного |

нированного |

|

|

|

|

|

|

получен- |

среднее |

|

по спра- |

||||

|

|

|

m, г |

образца на воз- |

образца в воде |

|

|||

|

|

|

|

духе |

m2 , г |

ное зна- |

значение |

|

вочным |

|

|

|

|

чение |

|

|

данным |

||

|

|

|

|

m1, г |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9

1.3.3. Определение насыпной плотности

Насыпная плотность – это масса единицы объема материала взятого в рыхлонасыпном состоянии. Насыпная плотность определяется только для рыхлозернистых материалов (щебень, песок и т.д.)

Насыпную плотность материала вычисляют по формуле

ρm = |

m |

3 |

|

|

, г/см , |

(1.8) |

|

Vнас |

где m – масса образца, г;

Vнас – объем материала в насыпном состоянии, см3.

Сущность испытания заключается в заполнении мерного сосуда рыхлозернистым материалом.

В зависимости от крупности частиц материала используют сосуды различной вместимости. Если размер частиц материала составляет 0…5 мм, то объем сосуда должен быть 1…2 л, если размер частиц 5…40 мм, то объем сосуда – 10 л, и если размер частиц более 40 мм, то объем сосуда 20 л.

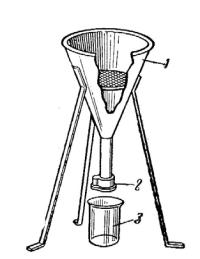

Насыпную плотность сыпучих материалов (песок, цемент и др.) определяют с помощью воронки в виде конуса с заслонкой в нижней части (рис. 1.5).

Под воронку ставят предварительно взвешенный мерный сосуд емкостью 1 л. В воронку засыпают сухой материал, открывают заслонку и с высоты 10 см заполняют сосуд с избытком. Металлической линейкой срезают излишек материала вровень с краями сосуда (без уплотнения) и взвешивают.

Насыпную плотность материала вычисляют по формуле

|

|

ρн= |

m2 −m1 , г/см3 , |

(1.9) |

||

|

|

V |

|

|

||

Рис. 1.5. Определение |

где m1 – масса сосуда, г; |

|

||||

насыпной плотности: |

|

|||||

1 |

– воронка-конус; |

m2 – масса сосуда с материалом, г; |

|

|||

V – объем сосуда, см3 . |

|

|||||

2 |

– заслонка; |

Результаты определения насыпной |

плотности |

|||

3 |

– мерный сосуд |

|||||

заносят в табл. 1.7. |

|

|

|

|||

|

|

|

|

|

||

10

Таблица 1.7

Результаты определения насыпной плотности

Номер |

Масса со- |

Масса сосу- |

Объем |

Средняя плотность ρ, г/см3 |

||||||

опыта |

суда |

m |

|

, |

да с мате- |

сосуда |

|

|

|

|

1 |

полученное |

среднее |

по справоч- |

|||||||

|

|

|

|

риалом m2, г |

3 |

|||||

|

г |

|

|

|

V , см |

значение |

значение |

ным данным |

||

|

|

|

|

|

|

|

|

|

|

|

1.3.4. Определение пористости материала

Пористость – это степень заполнения материала порами:

П = |

Vпор |

100%. |

(1.10) |

|

Vмат |

||||

|

|

|

Различают полную, открытую и закрытую пористости. Полная пористость (П) включает в себя открытую (По) и закрытую пористости (Пз). Открытыми считаются поры, которые при помещении материала в воду заполняются ею, закрытыми – которые не заполняются водой.

Полную пористость рассчитывают по формуле

П =( 1− |

ρm |

) 100% , |

(1.11) |

|

ρ |

||||

|

|

|

где ρ – истинная плотность материала, г/см 3; ρт – средняя плотность материала, г/см3.

Открытую пористость можно приближенно определить по величине водопоглощения по объему:

По ≈ Вv . |

(1.12) |

Закрытую (замкнутую) пористость в процентах определяют по формуле:

Пз = П - По . |

(1.13) |

11

1.3.5. Определение межзерновой пустотности

Межзерновая пустотность (Vп) для зернистых и порошкообразных материалов рассчитывается по формуле

V = ( 1− |

ρн |

) 100% , |

(1.14) |

|

|||

п |

ρm |

|

|

|

|

|

где ρн – насыпная плотность материала, г/см3; ρm – средняя плотность материала, г/см3.

1.3.6. Определение водопоглощения материалов

Водопоглощение - это способность материала впитывать и удерживать в порах воду. Водопоглощение характеризует максимальную степень увлажнения материала, т.е. такое состояние, при котором все открытые поры заполнены водой. Различают водопоглощение по массе и объему:

- водопоглощение по массе

В |

m |

= |

mнас −mсух |

100% , |

(1.15) |

|

|||||

|

|

mсух |

|

||

где mнас – масса водонасыщенного материала, г; mсух. – масса сухого материала, г;

- водопоглощение по объему

В |

v |

= |

mнас |

−mсух |

100% , |

(1.16) |

Vмат |

|

|||||

|

|

ρводы |

|

|||

где mнас – масса насыщенного водой материала, г; mсух. – масса сухого материала, г;

Vмат. – объем материала, см3; ρводы – плотность воды, г/см3.

Водопоглощение материала по объему и массе связаны между собой следующей зависимостью:

Вv = Bm · (ρm / ρводы). |

(1.17) |

Водопоглощение определяют не менее чем на трех образцах материала. Образцы предварительно высушивают до постоянной массы в сушильном шка-

12

фу при температуре 105 0С, охлаждают до комнатной температуры, взвешивают, обмеряют и вычисляют объем. Затем укладывают в емкость с водой, имеющей температуру +20 °С, и выдерживают в воде 48 ч. После этого образцы извлекают из воды, обтирают влажной мягкой тканью и сразу взвешивают.

Результаты определения водопоглощения заносятся в табл. 1.8.

Таблица 1.8

Результаты определения водопоглощения материала

Номер |

Масса высу- |

Масса насы- |

Объем |

Водопоглощение |

Среднее арифмети- |

|||

опыта |

шенного об- |

щенного во- |

образца |

отдельного об- |

ческое значение во- |

|||

|

разца |

дой образца |

Vмат, см3 |

разца, % |

|

допоглощения,% |

||

|

mсух, г |

mнас , г |

|

|

|

|

|

|

|

|

Вm |

|

Вv |

Вm |

Вv |

||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

1.3.7. Определение влажности материалов

Влажность – это степень увлажнения материала.

Влажность определяют не менее чем на 3-х образцах. Образцы взвешивают, затем высушивают в сушильном шкафу при температуре 105 0С до постоянной массы. После охлаждения снова взвешивают.

Абсолютную влажность вычисляют по формуле

W= |

mвл −mсух |

100% |

, |

(1.18) |

mсух |

|

|

||

|

|

|

|

где mвл – масса материала, в естественном состоянии г; mсух – масса сухого материала, г.

Результаты определения влажности заносятся в табл. 1.9.

Таблица 1.9

Результаты определения абсолютной влажности материала

Номер |

Масса высу- |

Масса образца в |

Влажность |

Среднее арифметиче- |

опыта |

шенного |

естественном |

отдельного |

ское значение влаж- |

|

образца, г |

состоянии, г |

образца, % |

ности, % |

Абсолютная влажность, в зависимости от окружающих условий, может меняться в пределах от 0 до полного насыщения водой (Вm).

13

Приборы, инструменты, материалы: весы технические, сушильный шкаф, электроплитка с закрытым нагревательным элементом, весы торговые, мерный цилиндр вместимостью 100 или 250 мл, объемомер Ле-Шателье- Кандло, пикнометр вместимостью 50 или 100 мл, стандартная воронка для определения насыпной плотности материалов, мерный сосуд вместимостью 1 л, металлическая линейка, штангенциркуль, образцы строительных материалов.

Аттестационные вопросы

1.Что называется истинной, средней и насыпной плотностью материала?

2.Опишите методику определения истинной плотности материала?

3.Раскройте методику определения средней плотности материала?

4.Опишите методику определения насыпной плотности материала.

5.Что такое пористость и какие поры бывают в материале?

6. Как рассчитывается пористость материала?

7. Какие свойства материала зависят от пористости?

8. Как рассчитывается межзерновая пустотность материала?

9. Что такое водопоглощение?

10. Опишите методику определения водопоглощения?

11. Как определяется влажность материала?

14

ЛАБОРАТОРНАЯ РАБОТА № 2

МЕХАНИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

2.1. Общие сведения

Механические свойства характеризуют способность материалов противостоять силовым, тепловым и другим напряжениям, возникающим в них без нарушения структуры. Механические свойства подразделяются на прочностные (пределы прочности при сжатии, растяжении, изгибе, скалывании, ударная прочность, сопротивление истиранию и другие) и деформативные (упругость, пластичность и другие). Деформативность характеризует способность материала изменять свою форму и размеры без изменения массы.

Прочностью называется способность материала сопротивляться внутренним напряжениям, возникающим под действием внешних нагрузок (сил). Знание прочностных показателей позволяет правильно выбрать максимальные нагрузки, которые может воспринимать данный конструкционный элемент определенного сечения.

Количественно прочность строительных материалов оценивается пределом прочности, характеризующим максимальные напряжения, возникающие в материале при разрушении. На практике в сооружениях допускаются напряжения, которые в несколько раз меньше предела прочности, что обеспечивает запас прочности, установленный государственными нормами. Обычно запас прочности равен 2…3 и более.

В зависимости от прикладываемой нагрузки различают предел прочности при сжатии, предел прочности при изгибе, придел прочности при кручении и т.д.

Значение разрушающей силы определяют на прессах или разрывных машинах, а предел прочности рассчитывается по формулам (в зависимости от прикладываемой нагрузки). По величине предела прочности устанавливается марка или класс строительных материалов по прочности.

2.2. Цель работы

Изучение методики и порядка определения показателей механических свойств строительных материалов.

2.3.Порядок выполнения работы

2.3.1.Определение предела прочности при сжатии

Для определения предела прочности при сжатии изготавливается серия образцов (не менее 3 шт.), форма и размеры которых регламентируются нормативными документами на данный вид строительных материалов. При испыта-

15

нии образцов большего или меньшего размера, что регламентируется нормативными документами, полученное значение предела прочности при сжатии умножается на переводной коэффициент, приводящий предел прочности на стандартные образцы. Основные формы и размеры образцов представлены в табл. 2.1.

Сущность испытания заключается в разрушении образца материала сжимающей нагрузкой (Р), действующей на единицу площади (F). Испытания производят на гидравлических или механических прессах.

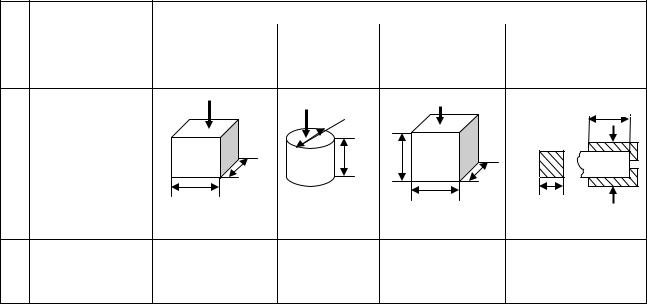

Таблица 2.1

Схемы испытания и исходные данные для определения предела прочности при сжатии

№ |

Показатели |

|

Основные характеристики образцов |

|

|

Форма |

Куб |

Цилиндр Призма квад- |

Балочка |

1 |

образцов |

|

ратного сече- |

(половинка) |

|

|

|

ния |

|

2 |

Схема |

Р |

Р |

Р |

|

b |

испытания |

|

d |

h |

|

Р |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

а |

h |

h |

а |

|

|

|

|

|

|

||

|

|

а |

|

a |

a |

Р |

|

Геометриче- |

а = 7, 10, 15, |

d = 7, 10, |

а = 10, 15, 20 |

а = 4, b = 6,25 |

3 |

ские размеры |

20, 30 |

15, 20, 30 |

h = 4a |

F= а×b=25 см2 |

|

образцов, см |

|

h=d или 2d |

|

|

Перед испытанием образцы осматривают, выбирают опорные грани, которые должны быть ровными, гладкими, параллельными. Штангенциркулем или металлической линейкой измеряют их линейные размеры. По результатам измерений рассчитывают рабочую площадь опорных граней. Для проведения испытания образец устанавливают в центр нижней плиты пресса, опускают верхнюю плиту, после чего включают пресс и материал подвергается действию сжимающих сил (с определенной скоростью нагружения), приводящих к его разрушению. С силоизмерителя пресса снимают значение разрушающей нагрузки в кгс, Н.

Предел прочности при сжатии вычисляют по формуле

Rсж = |

Р |

, МПа или кгс/см |

2 |

, |

(2.1) |

F |

|

где Р – разрушающая сила (нагрузка), Н (кгс);

F – площадь поперечного сечения образца, м2, см2.

1 МПа = 9,81 кгс/см2.

16

Результатыопределения пределапрочности при сжатиизаносят в табл. 2.2.

Таблица 2.2

Результаты определения предела прочности при сжатии

Наимено- |

Номер |

Опорная |

Разру- |

Предел прочности при сжатии, МПа, |

||

вание ма- |

образца |

площадь, |

шающая |

|

(кгс/см2) |

|

териала |

|

м2, см2 |

сила, |

полученное |

среднее |

по справоч- |

|

|

|

Н (кгс) |

значение |

значение |

ным данным |

|

|

|

|

|

|

|

Предел прочности при сжатии материала является определяющим показателем для большинства строительных материалов.

2.3.2. Определение предела прочности при изгибе

Для определения предела прочности при изгибе изготавливают образцыбалочки, форма и размеры которых регламентируются нормативными документами на данный вид материала. Для строительного раствора это образцыбалочки 4х4х16 см, для древесины – образцы-балочки 2х2х30 см. Стандартной считается балочка с размерами 4х4х16 см.

Определение предела прочности при изгибе осуществляется на гидравлических прессах или на установке МИИ-100.

Основные схемы испытания, форма и размеры образцов представлены в табл. 2.3. Размеры образцов и расстояние между опорами, при испытании устанавливаются ГОСТом на данный строительный материал.

Предел прочности при изгибе материала является определяющим показателем для балок, ферм, покрытий, перекрытий и др.

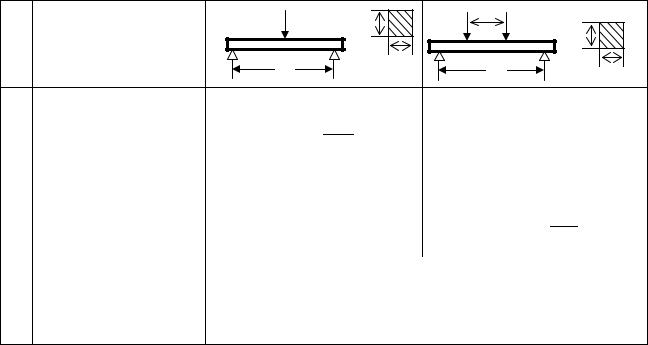

Таблица 2.3

Схемы испытания и исходные данные для определения предела прочности при изгибе

№ |

Наименование |

Характеристики показателей |

|

|

показателей |

|

|

1 |

Форма образцов |

Прямоугольная призма квадратного сечения |

|

2 |

Размеры образцов |

а (в,h)= 4, 5, 7, 10, 15, 20 см; ℓ = 4а |

|

3 |

Вид нагрузки |

Одноточечная |

Двухточечная |

17

|

|

|

|

|

|

|

Продолжение табл. 2.3 |

|||||

4 |

Схема испытания |

Р |

|

|

|

h |

Р/2 |

m |

Р/2 |

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

||

|

|

|

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

|

в |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

Расчетная формула |

|

3 |

|

Р |

|

|

Rизг = |

3Р( −m) , |

|||

|

|

Rизг = |

|

|

(2.2) |

|

2вh2 |

|

||||

|

|

2 |

вh2 |

|

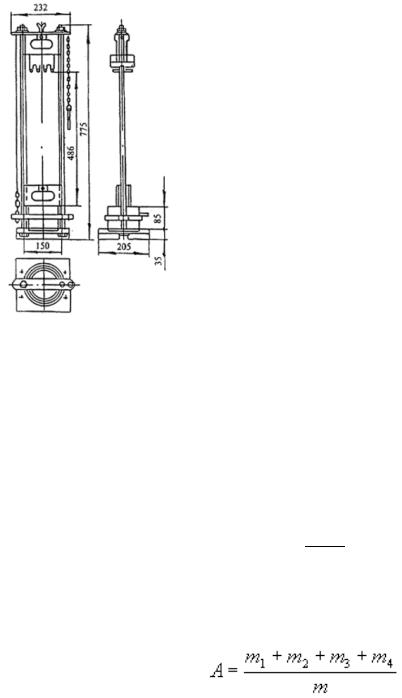

при m = |

1 |

l |

формула |

||||

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

приобретает вид |

||||

|

|

|

|

|

|

|

|

|

|

|

Р |

(2.3) |

|

|

|

|

|

|

|

|

Rизг = вh2 |

|

|||

6 |

Составляющие |

Р - разрушающая сила, Н (кгс); - расстояние меж- |

|

формул (2.2) и |

ду опорами, м (см); в - ширина образца, м (см); h - |

|

(2.3) |

высота образца, м (см); m - расстояние между груза- |

|

|

ми, м (см) |

Перед испытанием образцы осматривают и обмеряют. С помощью стальных стержней диаметром 10 мм на нижней плите пресса составляют испытательную схему, опускают верхнюю плиту и нагружают образец до разрушения.

Предел прочности при изгибе (Rизг) вычисляют по формулам (2.2) и (2.3) с погрешностью 0,1 МПа как среднее арифметическое результатов испытаний установленного числа образцов.

При испытании образцов-балочек размером 4×4×16 см на испытательной машине МИИ-100, показатель предела прочности при изгибе снимают по счетчику машины.

Результаты определения прочности при изгибе заносят в табл. 2.4. Таблица 2.4

Результаты определения предела прочности при изгибе

Наиме- |

Тип |

Номер |

Расстоя- |

Ширина |

Высота |

Разру- |

Предел прочности при |

|

нование |

уста- |

образца |

ние |

образца, |

образца, |

шающая |

изгибе, МПа (кгс/см2) |

|

мате- |

новки |

|

между |

м (см) |

м (см) |

сила, Н |

полученное |

среднее |

риала |

|

|

опорами, |

|

|

(кгс) |

значение |

значение |

|

|

|

м(см) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.3.3. Определение твердости материалов

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого материала.

18

2.3.3.1. Определение твердости материалов по шкале Мооса

При определении твердости хрупких природных и искусственных каменных строительных материалов пользуются шкалой твердости Мооса. Шкала Мооса состоит из 10 эталонных минералов, каждый последующий из которых оставляет черту (царапину) на предыдущем (с меньшим номером), и в то же время сам не прочерчивается им. Показатели твердости минералов по шкале Мооса приведены в табл. 2.5.

Таблица 2.5

Твердость минералов по шкале Мооса

Минерал |

Характеристика твердости |

Показатель твердости |

|

|

|

Тальк |

Легко чертится ногтем |

1 |

Гипс |

Чертится ногтем |

2 |

Кальцит |

Легко чертится стальным ножом |

3 |

Плавиковый шпат |

Чертится стальным ножом под нажимом |

4 |

Апатит |

С трудом царапается ножом, стекло не |

5 |

|

царапает |

|

Ортоклаз |

При сильном нажиме царапает стекло, |

6 |

(полевой шпат) |

стальным ножом не царапается |

|

Кварц |

Легко чертит стекло |

7 |

Топаз |

|

8 |

Корунд |

|

9 |

Алмаз |

|

10 |

Для установления твердости испытуемого материала на гладкой его поверхности пробуют нанести черту каждым из минералов, входящих в шкалу, начиная с самого мягкого из них. За показатель твердости принимают величину между условной твердостью того минерала, который оставляет черту на испытуемом образце, и предыдущим, более мягкимминералом, не оставляющим черты на образце.

2.3.3.2. Определение твердости для пластичных материалов

Для пластичных материалов (древесины,пластмасс, некоторых металлов и др.) твердость определяется вдавливанием в материалстандартного стальногошарика.

Число твердости вычисляют по формуле

НВ = |

Р |

, МПа или кгс/см2 |

, |

(2.4) |

|

F |

|

|

|

где Р – приложенная не до разрушения нагрузка, Н (кгс); F – площадь поверхности отпечатка, м2, см2.

19

2.3.4. Определение сопротивления удару

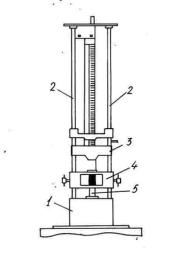

Показатель сопротивления удару определяется для каменных материалов, которые в процессе эксплуатации подвергаются динамическим воздействиям (для дорожных покрытий, для полов промышленных зданий и т. п.). Для испытания изготавливают цилиндрические образцы диаметром и высотой 25 мм. Испытания производят на специальном копре (рис. 2.1), где по образцу, установленному на наковальне, наносят удары через подбабок падающим грузом (стальной бабой).

Для проведения испытания предварительно измеряют объем образца. Образец 5 устанавливают на наковальню 1 копра (рис. 2.1) и сверху опускают подбабок 4, упирающийся в центр образца. После этого начинают сбрасывать стальную бабу 3 на подбабок. Масса стальной бабы в зависимости от прочности образца может составлять 0,5; 1; 2 или 5 кг. Высота первого сброса составляет 1 см, второго - 2 см, третьего - 3 см, и т.д. до момента разрушения образца (до появления первой трещины).

Удельную работу разрушения в Дж/м3 рассчитывают по формуле

Рис. 2.1. Схема

испытания при ударе на копре типа Педжа

Ауд = |

F ΣS |

, |

(2.5) |

V |

|

||

где F – сила удара, Н (F = mg , где m – масса бабы, кг); ΣS = (1+2+3+…+n)·10-2 – сумма высот сброса бабы, м;

n – высота сброса бабы, после которого на образце появилась первая трещина, см;

V – объем образца, м3.

За результат принимают среднее арифметическое трех определений. Результаты испытаний по определению сопротивления удару заносят в табл. 2.6.

Таблица 2.6

Результаты определения сопротивлению удару (динамической прочности)

Наименование |

Размер образца, см |

Объем |

Сумма вы- |

Удельная работа разрушения |

||

материала |

|

|

образца |

сот сброса |

Ауд, Дж/м3 |

|

|

|

|

V, м3 |

бабы ΣS, м |

|

|

|

диаметр |

высота |

отдельного |

среднее зна- |

||

|

d |

h |

|

|

образца |

чение |

|

|

|

|

|

|

|

20

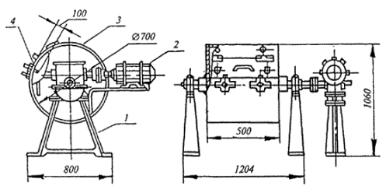

Для щебня применяют показатель сопротивления удару, который определяют по степени разрушения зерен, оцениваемой изменением зернового состава пробы после испытания на копре ПМ (рис 2.2).

Для испытания на копре ПМ используют щебень (гравий) фракции от 25(20) до 40 мм. Предварительно высушенный щебень массой 3 кг просеивают через сита с отверстиями 40 и 25(20) мм. Из щебня (гравия), оставшегося на сите с отверстиями 25(20) мм, готовят две пробы. Щебень (гравий) всыпают в специальный мерный сосуд с внутренним диаметром 105 мм и высотой 58 мм, лишний щебень (гравий) снимают вровень с краями сосуда и сосуд с щебнем (гравием) взвешивают.

Пробу щебня (гравия) высыпают из мерного цилиндра в стальную ступку копра ПМ и разравнивают его поверхность для достижения одного уровня расположения зерен в ступке. Пробу подвергают ударам бойка с зубьями массой 5 кг, падающего с высоты

50 см.

Рис. 2.2. Копер ПМ После каждого удара бойка ступку с помощью рукоятки поворачивают на 45 градусов и устанавлива-

ют по направлению указателей, сделанных на подставке копра ПМ.

После 40 ударов бойка все содержимое ступки просеивают через сита с отверстиями 5; 3; 1 и 0,5 мм, остатки на каждом сите взвешивают и определяют полные остатки на каждом сите.

Сопротивление щебня (гравия) удару на копре определяют по формуле

У = |

25 |

, |

(2.6) |

4 − А |

где А – показатель крупности пробы после испытания, определяемый по формуле

, |

(2.7) |

где0,5 ммт1,,тг;2, т3, т4 – полные остатки на ситах с отверстиями диаметрами 5; 3; 1 и т – первоначальная масса пробы, г.

За результат испытания принимают среднеарифметическое значение сопротивления удару двух параллельных определений.

21

2.3.5. Определение истираемости

Истираемостью называется способность материала изменяться в объеме и массе под действием истирающих усилий.

Испытанию на истираемость подвергают материалы, применяемые для устройства полов, лестничных ступеней, каменных тротуаров и т.п. Обычно истираемость (И, кг/м2) определяют по потере массы образца после его испытания

на круге истирания.

Для определения истираемости образцы (не менее 2 шт.) должны быть в воздушно-сухом состоянии и иметь форму куба с ребром 70 мм или цилиндра диаметром и высотой 70 мм. Определение истираемости производят на круге истирания, который имеет вращающийся истирающий диск, приспособление для установки образцов и их нагружения вертикальной нагрузкой, счетчик оборотов. В качестве абразивного материала используют шлифзерно №16 или нормальный вольский кварцевый песок. При использовании в качестве абразивного материала вольского кварцевого песка полученное значение умножают на переводной коэффициент (перевод на абразивный материал шлифзерно №16).

Рис. 2.3. Круг истирания типа ЛКИ-3:

1– истирающий диск;

2– испытуемые образцы;

3– нагружающее устройство;

4– счетчик оборотов

Перед проведением испытания образцы взвешивают и обмеряют. Образцы устанавливают в гнезда круга истирания (рис. 2.3), прикладывают к каждому по центру сосредоточенную вертикальную нагрузку величиной 300 ± 5 Н, что соответствует давлению 60 ± 1 кПа. На истирающий диск равномерным слоем насыпают абразив (20 ± 1 г ), затем включают привод круга и начинают истирание. Через каждые 30 м пути истирания, что соответствует 28 оборотов круга, круг останавливается, с него удаляют остатки абразивного материала и насыпают новую порцию абразива. Эту

операцию повторяют 5 раз, что составляет один цикл испытания (150 м). После каждого цикла испытания образцы вынимают из гнезд, поворачивают на 900 в горизонтальной плоскости и продолжают опыт. Всего проводят 4 цикла испы-

таний, что соответствует общему пути истирания в |

600 м. Затем образцы |

|||

вынимают из гнезд и взвешивают. |

|

|

||

Величину истираемости определяют по формуле |

|

|||

И = |

m1 −m2 |

, |

( 2.8 ) |

|

F |

||||

|

|

|

||

22 |

|

|

||

где m1 – масса образцов до истирания, г;

m2 – масса образца после 4-х циклов испытания, г; F – площадь истираемой грани образца, см2.

Результаты испытаний заносят в табл. 2.7.

Таблица 2.7

Результаты определения истираемости

Наиме- |

Номер |

Масса об- |

Масса об- |

Площадь |

Истираемость, |

г/см2 |

|

нование |

об- |

разца до |

разца после |

истира- |

|

|

|

полу- |

среднее |

по спра- |

|||||

мате- |

разца |

испыта- |

испытания |

ния F, |

ченное |

значение |

вочным |

риала |

|

ния m1 , г |

m2, г |

2 |

|||

|

см |

значение |

|

данным |

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

2.3.6. Определение износа в полочном барабане

Износ крупнозернистого материала (щебня, гравия) определяют по потере его массы при испытании пробы материала в полочном барабане (рис. 2.4).Барабан снабжен полкой шириной 100 мм для подъема щебня (гравия) вместе с загруженными в барабан чугунными или стальными шарами диаметром 48 мм и массой 405 г каждый.

Рис. 2.4. Полочный барабан:

1 – станина; 2 – двигатель; 3 – барабан; 4 – полка барабана

Для испытания щебень (гравий) фракции 5…10; 10…20; 20…40 мм его просеивают через два сита с размером отверстий, соответствующих наибольшему и наименьшему размеру зерен данной фракции. Из остатка на нижнем сите отбирают две пробы массой по 5 кг каждая, для щебня с предельной крупн о- стью зерен до 20 мм, и две пробы по 10 кг щебня фракции 20…40 мм. При испытании щебня (гравия), состоящего из смеси двух или более смежных фракций, пробы готовят рассеиванием исходного материала на стандартные фрак-

23

ции и каждую фракцию испытывают отдельно. Щебень (гравий) крупнее 40 мм дробят до получения зерен мельче 40 мм и испытывают щебень (гравий) фракции 20…40 мм.

Подготовленную пробу загружают в полочный барабан вместе с шарами (от 8 до 12 шт., в зависимости от размера фракции щебня), закрывают крышку барабана и приводят его во вращение со скоростью 30…33 об/мин. По окончании испытаний (500...1000 оборотов барабана) пробу просеивают через сито с размерами отверстий 5 мм и контрольное сито с сеткой № 1,25. Остатки на ситах соединяют вместе и взвешивают.

Износ щебня (гравия) определяют в процентах по формуле

И = |

m −m1 |

100% , |

(2.9) |

|

m |

||||

|

|

|

где m – масса пробы материала, г;

m1 – суммарнаямассаостатковнапредохранительномиконтрольномситах,г. В качестве результата испытания принимается среднее арифметическое

2-х параллельных испытаний. Результаты испытаний записываются в табл. 2.8.

Таблица 2.8

Результаты определения износа щебня (гравия)

Наимено- |

Масса |

Массаостатка |

Масса остатка |

Суммар- |

Износ, г/см2 |

|

||

вание ма- |

пробы |

насите сот- |

на сите с от- |

ная масса |

|

|

|

|

Получен- |

среднее |

|

по спра- |

|||||

териала |

m, г |

верстиями |

верстиями |

остатков |

|

|||

|

|

5мм, г |

№1,25, г |

m1, г |

ное значе- |

значение |

|

воч |

|

|

ние |

|

|

ным |

|||

|

|

|

|

|

|

|

|

данным |

|

|

|

|

|

|

|

|

|

Приборы, инструменты, материалы: образцы строительных материалов; гидравлический пресс; штангенциркуль; металлическая линейка; приспособления для испытания образцов-балочек на изгиб; измерительная машина МИИ-100; копер типа Педжа с массой падающего груза 2 кг; шкала твердости Мооса; круг истираемости типа ЛКИ-3; полочный барабан со стальными шарами (12 шт.); торговые весы с комплектом гирь до 10 кг; сушильный шкаф; комплект стандартных сит для определения зернового состава щебня (гравия); сито с сеткой № 1,25; шлифзерно 16 или нормал ь- ный вольский кварцевый песок.

Аттестационные вопросы

1.Что характеризуют механические свойства материалов?

2.Что такое прочность материала?

24

3.Что является количественной характеристикой прочности материала?

4.Опишите методику определения предела прочности при сжатии и изгибе.

5.Что такое твердость материала и как она определяется?

6.Как производится определение сопротивления удару?

7.Описать методику определенияистираемости строительных материалов.

8.Как определяется истираемость (износ) щебня (гравия)?

25

ЛАБОРАТОРНАЯ РАБОТА № 3

ПРИРОДНЫЕ КАМЕННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

3.1. Общие сведения

Природными каменными называют материалы, получаемые из различных горных пород путем их механической обработки (способом дробления, раскалывания, распиловки, тески, шлифования или без таковых – песок, гравий). В природном каменном материале почти полностью сохраняются свойства исходной горной породы.

Горные породы являются так же основным природным сырьем для изготовления керамики, стекла, металла, неорганических вяжущих веществ и других строительных материалов. Песок, гравий и щебень ежегодно в больших количествах применяют в качестве заполнителей для бетонов и растворов.

Горные породы – это природные образования более или менее однородного состава и строения, образующие в земной коре самостоятельные геологические тела.

Горные породы представляют собой сочетание одного или нескольких минералов и могут быть соответственно мономинеральными (гипс, кальцит и

др.) или полиминеральными (гранит, сиенит и др.).

Минералами называются однородные по химическому составу, строению и физическим свойствам природные тела, образовавшиеся в земной коре в результате физико-химических процессов.

Всего в природе более 2 тыс. минералов, но в образовании горных пород участвуют всего лишь около 50. Такие минералы называются породообразующими минералами. Зная содержание минералов в горной породе, можно предопределять важнейшие ее свойства.

По условиям образования горные породы делятся на три основные группы: магматические, осадочные и метаморфические (см. рис.).

26