Учебное пособие 800233

.pdfсиликатного компонента, для чего известь и компонент предварительно смешивали, затворяли водой и гидратировали. Компактирование смеси прессованием проводилось после завершения процесса гидратации извести в смеси.

Полученные сырьевые смеси при необходимости доувлажняли таким количеством воды, которое обеспечивало возможности формования и получения бездефектных образцов в виде цилиндров размером 30 × 30 мм. Прессование в случае модельных систем осуществлялось на гидравлическом прессе при удельном давлении 100 МПа.

С учетом результатов первого этапа исследований на втором этапе эксперименты проводили с использованием метода активного планирования. Применялось центральное (с центральной и «звездными» точками) композиционное (на двух уровнях с тремя факторами 23), исключающее случайные ошибки планирование. В качестве варьируемых факторов приняты массовая доля алюмосиликатного наполнителя по отношению к портландиту Н:П, влажность сырьевой смеси по показателю В/Т, прессовое давление Р.

Анализ участия природных и техногенных алюмосиликатов в формировании структуры композита проводили с использованием рентгенофазового (ДРОН-4), электронномикроскопического (растровый электронный микроскоп «JEOL – JSM-6380LV») методов анализа, метода инфракрасной спектроскопии (спектрометр «Vertex 70»).

Для композита оценивались средняя плотность, влажность материала в образцах после прессования, предел прочности при сжатии непосредственно после изготовления (через 1 ч), а также через 1, 3, 7, 28 сут после изготовления. Испытания вели в сухом и водонасыщенном состоянии, по которым вычисляли коэффициент размягчения материала.

Характеристики структуры и свойств исследуемых образцов оценивали по результатам испытаний малых выборок, количество образцов в которых составляло от 6 до 12. Доверительные интервалы оценок математического ожидания изучаемых показателей задавали с вероятностью 0,95. Относительная ошибка опытов в экспериментах не превышала 10 %.

Алюмосиликаты как структурообразующий компонент портландитоалюмосиликатных систем твердения

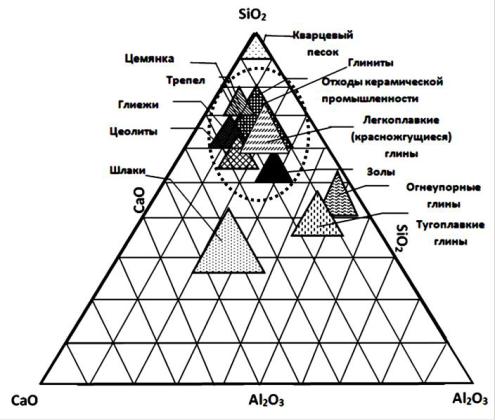

Возможность «структурного сочетания» алюмосиликатных компонентов с кристаллами портландита определяется их составом и неравновесностью энергетического состояния. Многообразие алюмосиликатных компонентов, представленных природными и техногенными их разновидностями (рис. 2), характеризуется различной реакционной способностью, как следствие различного энергетического их состояния, предопределяемого природными процессами образования компонентов или их технологической обработкой, например, термической активацией при обжиге, механо-химической активацией при помоле и т.п.

11

Рис. 2 – Положение компонентов на диаграмме Аl2О3- SiO2 - СаО

Расположение компонентов природного и техногенного происхождения их на тройной диаграмме СаО – SiO2 – Al2O3 позволяет выделить область, в которой они сосредоточены. Из выделенной области для исследований нами были выбраны два вида алюмосиликатных компонентов – цеолитовый туф (представитель природного типа), и отход производства керамики (представитель «техногенного» типа). Цеолитовый туф — наиболее интересный с позиции возможного структурообразования природный каркасный алюмосиликат, который обладает возможностью изменения химического состава кристаллов, а также формы и размеров внутрикристаллических пор, связанных с легкой перестройкой внутри каркаса и способностью замещения катионов в каналах на другие катионы. Бой керамического кирпича выбран как наиболее интересный представитель техногенного типа.

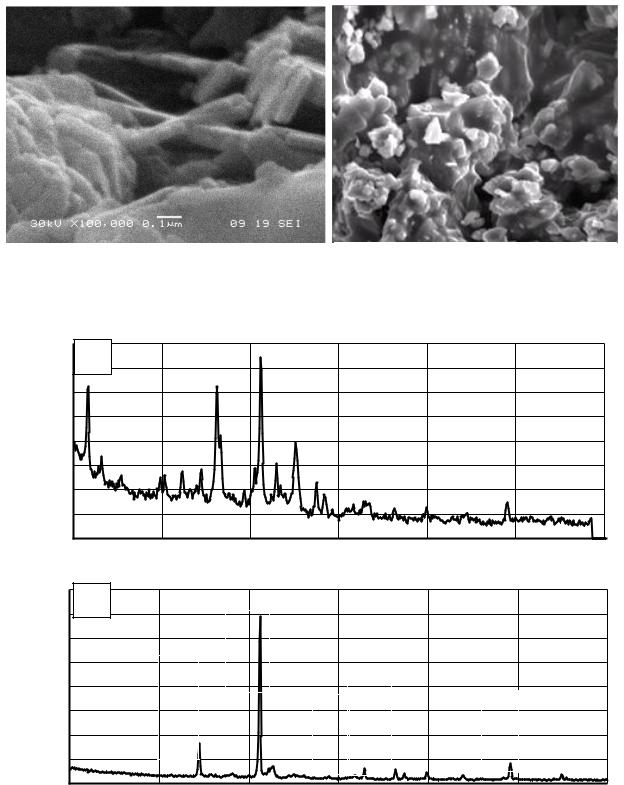

Осуществлено тестирование структурно-значимых физикомеханических и физико-химических характеристик этих двух видов алюмосиликатных компонентов, принятых для исследования. Дисперсным и элек- тронно-микроскопическим анализами показано, что тонкомолотые алюмосиликатные компоненты можно отнести к тонко- и микро-размерным (рис. 3).

По результатам рентгено-фазового анализа определено, что бой керамического кирпича включает кварц, шпинель, анортит, галуазит, а цеолит - клиноптиллолит, монтмориллонит, полевой шпат (рис. 4).

12

1 |

|

2 |

|

|

|

|

|

|

|

|

|

Рис. 3 - Электронномикроскопические фотографии образцов: |

||||

|

|

|

|

|

1 – молотого цеолитового туфа; |

|

|

|

|

|

|

2 – молотого боя керамического кирпича. |

|

||

|

1600 |

1 |

|

|

|

|

|

Интенсивность. отн.ед. |

1400 |

|

|

|

|

|

|

|

|

клиноптилолит |

кварц |

клиноптилолит |

|

||

1200 |

гейландит |

|

|

||||

1000 |

гейландит |

|

|||||

800 |

|

||||||

600 |

кварц |

||||||

400 |

|||||||

200 |

|||||||

|

0 |

|

|

|

|

|

|

|

10 |

20 |

30 |

40 |

|

50 |

60 |

70 |

|

|

|

|

Угол 2θ, град |

|

|

|

|

|

8000 |

2 |

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

7000 |

|

|

|

|

|

|

|

|

.ед |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Интенсивность, отн |

6000 |

|

|

|

|

|

|

|

5000 |

|

кварц |

|

|

|

|

|

|

4000 |

тридимит |

|

|

|

|

|

||

3000 |

анортит |

шпинель |

|

анортит |

|

|||

2000 |

гематит |

|

||||||

1000 |

|

|||||||

|

|

|||||||

|

0 |

|

|

|

|

|

|

|

|

10 |

20 |

30 |

40 |

|

50 |

60 |

70 |

|

|

|

|

Угол 2θ, град |

|

|

|

|

Рис. 4 - Рентгенограммы образцов: 1-тонкомолотого цеолитового туфа;

2- тонкомолотого боя керамического кирпича

13

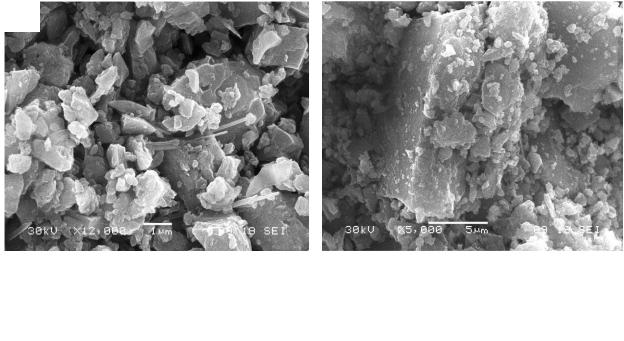

На спектрограммах цеолитового туфа и боя керамического кирпича (рис. 5) наиболее интенсивная полоса при 1052 см -1 соответствует асимметричным валентным колебаниям связи Si-O-Si; полосы при 800 -780 см -1 связаны с валентными колебаниями связи Al – O связи, 1620 см -1 – полоса деформационных колебаний молекул воды.

|

1,1 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

% |

0,9 |

|

|

|

|

|

|

|

|

|

|

0,8 |

|

|

|

|

|

|

|

|

|

|

|

Пропускание, |

|

|

|

|

|

|

|

|

|

|

|

0,7 |

|

|

|

|

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

|

|

|

|

0,5 |

Рис. 5 – Ренгенограмма образца молотого цеолитового туфа |

|

|||||||||

0,4 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

0,3 |

|

|

|

|

|

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

500 |

900 |

1300 |

1700 |

2100 |

2500 |

2900 |

3300 |

3700 |

4100 |

4500 |

|

|

|

|

|

Волновое число, см -1 |

|

|

|

|

||

|

1,1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

, % |

0,9 |

|

|

|

|

|

|

|

|

|

|

0,8 |

|

|

|

|

|

|

|

|

|

|

|

Пропускание |

0,7 |

|

|

|

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

|

0,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

500 |

900 |

1300 |

1700 |

2100 |

2500 |

2900 |

3300 |

3700 |

4100 |

4500 |

|

|

|

|

|

Волновое число, см -1 |

|

|

|

|

||

Рис. 5 - ИК – спектрограммы образцов: 1 – молотого цеолитового туфа

2 - молотого боя керамического кирпича

Экспериментальные исследования на модельных системах

Целью проведения экспериментов на модельных системах являлось исследование возможности получения компактированного композиционного материала с выбранными компонентами алюмосиликатного состава природного и техногенного типа.

Установлено (табл. 3), что в А-варианте технологии при реализации I-го способа подготовки кристаллов портландита композит непосредственно после формования обладает относительно невысокой прочностью – 5 - 6 МПа как при использовании молотого боя керамического кирпича, так и цеолитового туфа. Однако к семи суткам прочность повышается до 10 и 11 МПа соответственно (табл. 3). Применение II –го способа подготовки портландита позволяет получить непосредственно после компактирования прочность 8 МПа, которая к

14

28 сут возрастает до 14,3 - 17,4 МПа.

Реализация Б – варианта технологии для указанных способов получения портландита обеспечивает формирование композита, обладающего прочностью непосредственно после компактирования 9-10 МПа, что в А-варианте технологии достигается только к семи суткам.

Таблица 3 Прочность портландито-алюмосиликатного композита в зависимости от способа получения кристаллов портландита при реализации варианта гидратации в присутствии наполнителя

Способ |

Вариант |

|

Предел прочности при сжатии, |

|||||

гидратации |

|

|

|

МПа |

|

|

||

технологи- |

|

|

|

|

|

|||

извести |

|

|

|

|

|

|

|

|

|

через |

|

в возрасте, сут |

|

||||

ческого |

|

|

|

|||||

при полу- |

|

один |

|

|

||||

сочетания |

Вид наполнителя |

|

|

|

|

|

||

|

|

|

|

|

||||

чении кри- |

час |

|

|

|

|

|

||

портландита |

|

|

|

|

|

|

||

сталлов |

|

после |

|

|

|

|

|

|

и |

|

1 |

|

3 |

7 |

28 |

||

портланди- |

|

формо- |

|

|||||

наполнителя |

|

|

|

|

|

|

||

та |

|

вания |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Тонкомолотый цеолит |

6,0 |

6,1 |

|

6,4 |

7,9 |

16,5 |

I |

|

|

|

|

|

|

|

|

|

Тонкомолотый бой |

5,6 |

5,4 |

|

6,6 |

10,0 |

15,8 |

|

|

|

керамического кирпича |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Тонкомолотый цеолит |

8,1 |

8,4 |

|

11,1 |

11,2 |

17,4 |

II |

|

Тонкомолотый бой |

8,0 |

8,5 |

|

8,8 |

8,8 |

14,3 |

|

|

керамического кирпича |

|

|||||

|

А |

|

|

|

|

|

|

|

|

Тонкомолотый цеолит |

5,4 |

5,5 |

|

7,6 |

10,3 |

12,2 |

|

|

|

|

||||||

III |

|

Тонкомолотый бой |

4,8 |

6,3 |

|

6,4 |

6,4 |

8,2 |

|

|

керамического кирпича |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Тонкомолотый цеолит |

3,0 |

4,1 |

|

4,1 |

7,93 |

12,2 |

IV |

|

Тонкомолотый бой |

5,6 |

5,6 |

|

5,6 |

9,9 |

11,3 |

|

|

керамического кирпича |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Тонкомолотый цеолит |

9,4 |

10,5 |

|

10,6 |

14,3 |

15,6 |

I |

|

|

|

|

|

|

|

|

|

Тонкомолотый бой |

8,8 |

9,3 |

|

9,4 |

11,4 |

12,2 |

|

|

|

керамического кирпича |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Тонкомолотый цеолит |

9,1 |

9,4 |

|

11,1 |

11,2 |

17,0 |

II |

|

Тонкомолотый бой |

10,2 |

10,5 |

|

10,8 |

12,8 |

15,6 |

|

|

керамического кирпича |

|

|||||

|

Б |

|

|

|

|

|

|

|

|

Тонкомолотый цеолит |

3,0 |

4,1 |

|

5,4 |

7,9 |

14,2 |

|

|

|

|

||||||

III |

|

Тонкомолотый бой |

5,6 |

5,4 |

|

5,6 |

10,0 |

12,6 |

|

|

керамического кирпича |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Тонкомолотый цеолит |

2,9 |

4,1 |

|

5,4 |

7,9 |

8,9 |

IV |

|

Тонкомолотый бой |

5,6 |

5,6 |

|

5,6 |

9,9 |

13,2 |

|

|

керамического кирпича |

|

|||||

|

|

|

|

|

|

|

|

|

Определено, что коэффициент размягчения прессованных портландитоалюмосиликатных композитов составляет 0,75 - 0,85. Это свидетельствует об относительно высокой водостойкости материала и доказывает, что прочность материала определяется возникшими связями физико-химического порядка, а не силами капиллярного стяжения.

По результатам модельных исследований для Б-варианта технологии, как наилучшего решения, предлагается применение II -го способа подготовки

15

кристаллов портландита, когда гидратация ведется при температуре воды и компонентов 100 0 С. Такое решение способствует получению максимума прочности образца после компактирования.

В раздельном А - варианте, который в целом уступает Б – варианту, рекомендуется реализовывать I - ый способ подготовки кристаллов портландита, когда гидратация СаО осуществляется в нормальных температурных условияхпри (17 ± 2) 0С. Это обеспечивает минимум дополнительных (на разогрев компонентов) энергетических затрат в технологии.

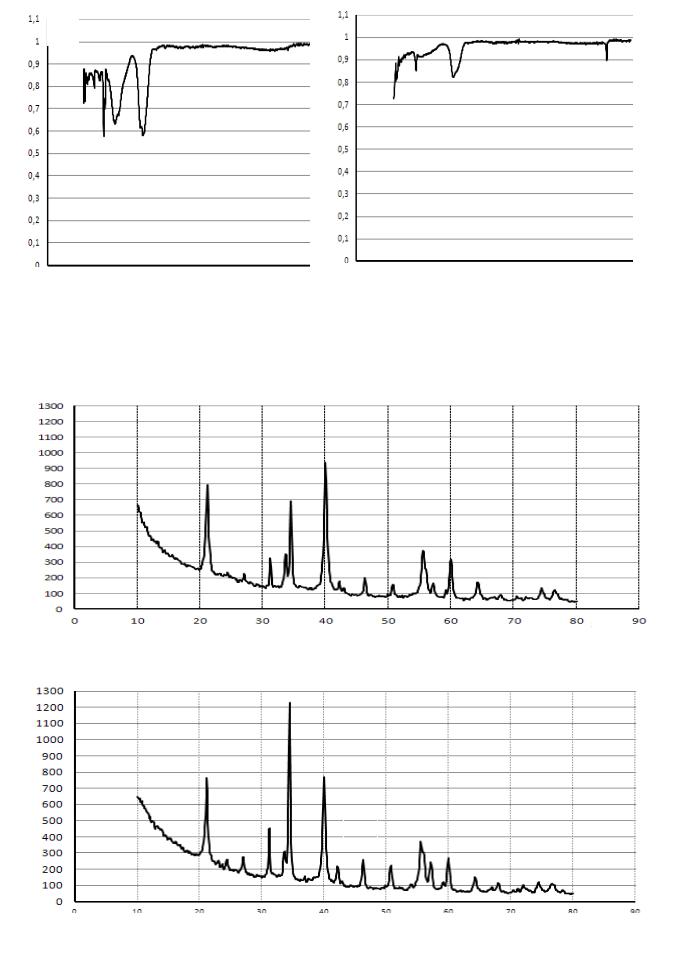

Методом электронной микроскопии (рис. 6) определено, что структура композита складывается из плотно уложенных кристаллов размером до 0,3 – 0,6 мкм, образующих слитный конгломерат.

1 |

|

2 |

|

|

|

Рис. 6 – Электронно-микроскопические фотографииРис.. Электроннопортландито-микроскопиче-алюмосиликатногокая фо ография

(с наполнителем в виде тонкомолотого цеолита) портландито-алюмосиликатного композита

композита с наполнителем:

(с наполнителем в виде тонкомолотого боя керами-

1- молотый цеолитовый туф, ческого кирпича)

2- молотый бой керамического кирпича

Данные ИК-спектроскопии (рис. 7), а также рентгенографические данные (рис. 8) свидетельствуют о формировании в композите связей как между кристаллами портландита, так и между кристаллами портландита и алюмосиликатным компонентом. На спектрограммах наблюдаются полосы валентных колебаний СаО – (560 -600 см -1), [Si, Al] – O при 900-1100 см -1 , на рентгенограмме отмечены пики, соответствующие как Са(ОН)2 - d = 2,63; 1,916; 1,68 Å), так и линии, характерные для низкоосновных гидросиликатов Са

(d = 3,34; 3,07; 2,42; 1,876 Å) и гидроалюминатов Са.

Проведенные структурные исследования свидетельствуют о том, что при использовании активных алюмосиликатных компонентов реализуются механизмы отвердевания за счет формирования кристаллических сростков, то есть кристаллитной структуры портландитовой матричной субстанции при одновременном образовании композитной структуры и развитии механо- физико-химических связей портландита с алюмосиликатным компонентом по обозначенным ранее механизмам.

16

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

Пропускание, % |

|

|

|

|

|

|

|

Пропускание, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0 |

1000 |

2000 |

3000 |

|

4000 |

|

0 |

|

|

1000 |

|

2000 |

3000 |

4000 |

||||||

|

|

|

|

|

|

|

Волновое число, см-1 |

|

||||||||||||

|

|

|

Волновое число, см-1 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

Рис. 7 – ИК-спектрограммы композиционного материала с наполнителем: |

|

||||||||||||||||||

|

|

|

|

|

1- тонкомолотый цеолитовый туф; |

|

|

|

|

|||||||||||

|

|

|

|

2- тонкомолотый бой керамического кирпича |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отн.ед |

|

|

|

|

4,87 |

|

|

|

2,63 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Интенсивность, |

|

|

|

|

3,34 |

3,27 3,07 |

3,049 |

2,42 |

|

|

1,916 |

1,876 |

1,787 |

1,684 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Угол 2θ, град |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отн.ед |

|

|

|

|

|

|

3,049 |

2,63 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Интенсивность |

|

|

|

4,87 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Интенсивность |

|

|

|

3,307 |

3,27 |

3,07 |

2,42 |

2,25 |

2,11 |

1,916 |

1,898 |

1,787 |

1,684 |

1,59 |

|

|

||||

|

|

|

|

|

Рис. 8 - |

Рентгенограммы образцов: |

|

Угол 2θ, град |

|

|||||||||||

|

|

|

|

|

1-молотого цеолитового туфа; |

|

|

|

|

|

||||||||||

2- молотого боя керамического кирпича

17

Исследование и оптимизация рецептурно-технологических факторов получения портландито-алюмосиликатного композита

Второй этап исследований проводили методом активного планирования эксперимента для решения трех оптимизационных задач, связанных с критериями цели: 1) максимума прочности непосредственно после формования; 2) максимума количества наполнителя в композите при условии достижения задаваемой прочности; 3) минимума величины прессового давления с условием получения регламентированной прочности. В качестве варьируемых факторов приняты массовая доля алюмосиликатного наполнителя по отношению к портландиту Н:П, влажность сырьевой смеси по показателю В/Т, прессовое давление Р.

Эти факторы для использованных видов наполнителя, способов и вариантов получения кристаллов портландита и формовочной смеси кодированы соответственно как Х1, %; Х2, %; Х3, МПа (табл. 4).

|

|

|

Таблица 4 |

Входные факторы и пределы их изменения в эксперименте 23 |

|||

Наименование технологических |

Массовая доля |

Влажность |

Прессовое |

факторов |

наполнителя, % |

сырьевой смеси, |

давление, МПа |

|

|

% |

|

|

|

|

|

Кодированные обозначения |

X1 |

X2 |

X3 |

Основной уровень |

50 |

12 |

80 |

Верхний уровень |

80 |

16 |

120 |

Нижний уровень |

20 |

8 |

40 |

Верхняя «звездная»точка |

91 |

17,5 |

135 |

Нижняя «звездная точка» |

9 |

6,5 |

25 |

По результатам проведенных экспериментов и их математической обработки получены полиномиальные модели показателя предела прочности при сжатии (Rсж, МПа) и плотности (ρm , кг/м3 ) композита:

Rсж {I,(А), К} |

=6,68 –1,83Х1+ 2,4 Х3- 0,52Х12 -0,51Х22+0,37Х32- 0,15Х1· Х2 -1,69Х1· Х3; |

Rсж {II,(Б), К} |

= 9,53-1,13X1+1,99X3-0,92X12-0,35X22+1,55X32+0,73X1·X2-1,2X1·X3-0,65X2·X3; |

Rсж {I,(А), Ц) |

=7,09-1,59Х1+1,05Х2+2,92Х3+1,28Х32-0,88Х1·Х3+0,45Х2·Х3; |

Rсж {II,(Б), Ц} =9,51-2,72Х1+0,33Х2+4,08Х3-1,52Х22+1,22Х32-2,36Х1·Х3; |

|

ρm {I,(А), К} =1612+62,36Х1+ 25,14 Х2+81,01 Х3-29,56 Х32-21,25Х2 Х3; ;МПа |

|

ρm {I, (Б), К} |

=1712+63,16X1+24,53 Х2 +78,11X3-28,36Х32-20,45Х2 Х3; |

ρm {I, (А), Ц} |

=1693,3+56,6Х3+60,22Х12+35,01Х1·Х3-55,3Х2·Х3; |

ρm {II, (Б), Ц} |

=1678,6-33,23Х1+70,2Х3+37,05 Х12 +24,2Х22+27,5Х1·Х2; |

где обозначения {I, (А), К}, {II, (Б), К}, {I, (А), Ц}, {II, (Б), Ц}– соответству-

ют показателям Rсж и ρm пределу прочности при сжатии и средней плотности непосредственно после изготовления, при компактировании кристаллов портландита, полученных по I или II способу гидратации соответственно, по раздельной (А) или совмещенной (Б) технологии, (К) - с наполнителем– тонкомолотый бой керамического кирпича, (Ц) - с наполнителем– тонкомолотый цеолитовый туф.

18

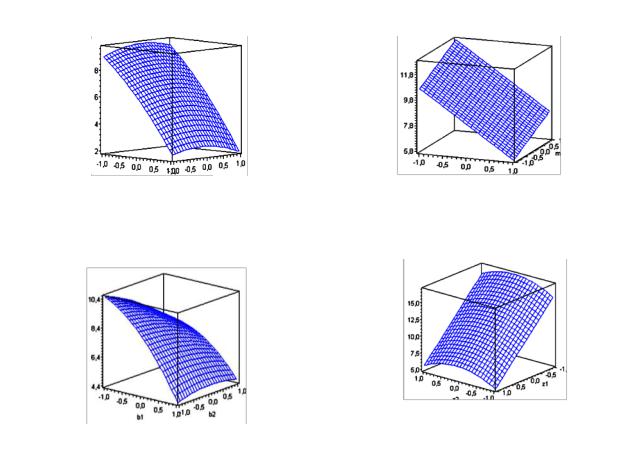

По уравнениям регрессии построены поверхности отклика (рис. 9), которые иллюстрируют границы значений параметров получения изделий с максимально возможной прочностью непосредственно после компактирования.

А - вариант технологии и I способ подготовки кристаллов портландита

Предел прочности при сжатии , МПа

X1 X2

тонкомолотый цеолит

Б - вариант технологии и IIой

при |

|

|

|

МПа |

|

|

|

прочности |

|

|

|

, |

|

|

|

сжатии |

|

|

|

Предел |

|

|

|

|

|

X2 |

|

|

X1 |

|

|

|

|

|

|

|

|

|

|

тонкомолотый бой керамического кирпича

способ подготовки кристаллов портландита

Предел прочности при сжатии , МПа

X1 |

|

X2 |

|

|

|

тонкомолотый цеолит

при |

|

|

|

МПа |

|

|

|

прочности |

|

|

|

, |

|

|

|

сжатии |

|

|

|

Предел |

|

|

|

|

|

X2 |

|

|

X1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тонкомолотый бой керамического кирпича

Рис. 9 - Поверхности отклика, отражающие зависимость предела прочности при сжатии от технологических параметров при фиксированном значении удельного давления прессования 120 МПа при реализации раздельной (А - вариант) и совмещенной (Б - вариант) технологии для указанных способов подготовки кристаллов портландита

Установлено, что с увеличением давления прессования (фактор X3) во всех случаях прочность растет при сравнительно одинаковой средней плотности (1700 – 1790 кг/м3 и 1800 - 1860 кг/м3). При максимальном давлении прочность непосредственно после формования составляет 8,7-10,5 МПа для композита с наполнителем – тонкомолотый бой керамического кирпича и 10,5-14,5 МПа для композита с наполнителем – тонкомолотый цеолитовый туф. Увеличение содержания наполнителя в композите выше 28-32 % снижает его прочностные показатели. Увеличение влажности смеси (фактора X2) свыше 15 % сопровождается снижением значения прочности непосредственно после формования.

Для поставленных вариантов оптимизационных задач по полиномиальным моделям определены рациональные значения рецептурнотехнологических факторов (табл. 5).

19

|

|

|

|

|

|

|

Таблица 5 |

|

|

|

Рациональные значения рецептурно-технологических факторов |

||||||

Крите- |

Вид алюмоси- |

Вариант |

Массовая |

Влаж- |

Прессо- |

Предел проч- |

||

рий |

ликатного |

техноло- |

доля |

ность |

вое дав- |

ности при сжа- |

||

цели |

компонента |

гии |

компо- |

формо- |

ление, |

тии непосред- |

||

|

|

|

|

нента, % |

вочной |

МПа |

ственно после |

|

|

|

|

|

|

смеси, % |

|

формования, |

|

|

|

|

|

|

|

|

МПа |

|

) = |

|

Цеолитовый |

А |

28-30 |

10-12 |

100-110 |

≥(11-13) |

|

max |

туф |

Б |

28-30 |

10-12 |

100-110 |

≥(13-15) |

||

0 |

||||||||

R(τ |

|

|

|

|

|

|

||

R |

Бой керамиче- |

А |

30-32 |

10-12 |

110-120 |

≥(8-10) |

||

|

|

|||||||

|

|

ского кирпича |

Б |

30-32 |

10-12 |

110-120 |

≥(9-11) |

|

= |

|

Цеолитовый |

А |

20-25 |

9-11 |

90 |

≥10 |

|

≥10) |

|

туф |

|

|

|

|

||

min |

Б |

20-25 |

9-11 |

90 |

||||

|

||||||||

|

|

|||||||

|

|

|

||||||

0 |

|

|

|

|

|

|

||

Р (Rτ |

Р |

Бой керамиче- |

А |

30-32 |

10-12 |

100-110 |

|

|

|

|

|

|

|

||||

|

ского кирпича |

Б |

30-32 |

10-12 |

100-110 |

|

||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Цеолитовый |

А |

42-45 |

12-14 |

≥120 |

≥9 к 3-м сут |

|

= |

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

≥10) |

|

туф |

Б |

40-45 |

10-12 |

≥120 |

9 - 10 к 3-м сут |

|

max |

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

38-42 |

9-11 |

≥120 |

8-10 |

|||

0 |

|

|

||||||

(Rτ Q |

|

А |

||||||

Бой керамиче- |

|

|

|

|

||||

|

|

|

|

|

||||

|

38-43 |

8-10 |

≥120 |

9-11 к 3-м сут |

||||

Q |

|

ского кирпича |

Б |

|||||

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

При оптимальных рецептурно-технологических факторах получен материал, обладающий прочностью непосредственно после формования 10-14 МПа и упрочняющийся к 28 сут до 20 МПа, а к 500 сут - до 25 МПа. Рост прочности в материале объясняется образованием связей по обозначенным нами механизмам как в портландитовой матрице, так на границе матрицанаполнитель при реализации синтезного механизма формирования новообразований.

Практическая реализация результатов работы

Для двух вариантов технологии разработаны технологические схемы, а для совмещенного (Б - варианта), предлагаемого нами как наиболее перспективного, разработаны предложения к технологическому регламенту изготовления прессованного кирпича; в стендовых экспериментах изготовлена опытная партия прессованного кирпича размерами 250×120×88 мм.

На основе разработанных предложений к технологическому регламенту подготовлен вариант компоновки технологической линии по производству прессованного кирпича мощностью 5 млн. шт. в год. В качестве основного оборудования линии предлагается применение дезинтеграторов, гидраторов барабанного типа, прессов. Линия может входить в состав муниципальных центров строительного производства.

Предлагаемая технология на основе реализации механизмов контактноконденсационного твердения наряду с цементной (гидратационной), силикатной (гидротермально-синтезной) определяет еще один путь получения

20