Методические указания к выполнению лабораторной работы № 11 по дисциплине «Технология электронного машиностроения». Данилов Ю.М

.pdf

ФГБОУ ВО «Воронежский государственный технический университет»

Кафедра полупроводниковой электроники и наноэлектроники

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторной работы № 11 по дисциплине «Технология электронного машиностроения» для студентов направления 11.03.04 «Электроника и наноэлектроника» (профиль «Электронное машиностроение»)

очной формы обучения

Воронеж 2017

1

Составитель канд. техн. наук Ю.М. Данилов

УДК 621.38 (07) ББК. 32.85я7

Методические указания к выполнению лабораторной работы № 11 по дисциплине «Технология электронного машиностроения» для студентов направления 11.03.04 «Электроника и наноэлектроника» (профиль «Электронное машиностроение») очной формы обучения / ФГБОУ ВО «Воронежский государственный технический университет»; сост. Ю.М. Данилов. Воронеж, 2017.

27 с.

В учебном пособии приведены основные сведения для выполнения лабораторной работы № 11 «Расчет режима резания и норм времени для токарных станков». Представлены необходимые формулы и таблицы.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению 11.03.04 «Электроника и наноэлектроника» (профиль «Электронное машиностроение»), дисциплине «Технология электронного машиностроения».

Методические указания подготовлены в электронном виде и содержатся в файле МУ Техн. электр. машиностроения. pdf

Табл. 17. Библиогр.: 3 назв.

Рецензент д-р техн. наук, проф. А.В. Строганов

Ответственный за выпуск зав. кафедрой д-р физ.-мат. наук, проф. С.И. Рембеза

Издается по решению учебно-методического совета Воронежского государственного технического университета

© ФГБОУ ВО «Воронежский государственный технический университет», 2017

2

ВВЕДЕНИЕ

Лабораторные работы имеют целью закрепить и дополнить знания, полученные студентами на лекциях и при самостоятельной проработке учебной литературы. Целью данных лабораторных работ является ознакомление студентов с методикой расчета режима резания и норм времени для токарных станков.

1. ОРГАНИЗАЦИЯ ЗАНЯТИЙ

Лабораторные работы выполняются студентами специальности 11.03.04 изучающим дисциплину «Технология электронного машиностроения». Занятия в лабораториях проводятся с половиной учебной академической группы студентов (8-13 человек). Последовательность выполнения лабораторных работ указывается преподавателем на первом занятии. Выполнение каждой работы рассчитано на четыре академических часа.

Каждый студент должен иметь «Тетрадь для лабораторных работ» и заполнять ее в процессе выполнения лабораторных работ. Прежде чем преступить к выполнению лабораторных работ, каждый студент обязан изучить инструкцию по технике безопасности при работе в лаборатории, приведенную в методических указаниях, прослушать дополнительный инструктаж руководителя работ, правильно ответить руководителю работ на вопросы по технике безопасности и расписаться в «Журнале по технике безопасности», имеющемся в лаборатории кафедры. После проверки знаний по технике безопасности руководитель занятий ставит свою подпись и допускает студента к выполнению лабораторных работ по изучаемой дисциплине.

2

В течение выполнения лабораторных работ студент имеет право покинуть лабораторию только с разрешения преподавателя, ведущего занятия.

Перед выполнением каждой лабораторной работы студент обязан заранее самостоятельно изучить основные теоретические положения и содержание предстоящей лабораторной работы. Для ориентации в конце каждой лабораторной работы имеется задание и содержание отчета. К выполнению работ допускаются только подготовленные студенты.

Тетрадь для лабораторных работ представляется на проверку и подпись преподавателю по окончании выполнения каждой работы, а также при сдаче зачета по лабораторным работам. Студент получает право на выполнение новой лабораторной работы только после отсчета преподавателю за предыдущую работу.

Прием зачета производится после выполнения студентом запланированного объема лабораторных работ и при условии правильного оформления, чисто и аккуратно заполненной тетради для лабораторных работ. На зачет студент является в период зачетной сессии в назначенное преподавателем время проведения зачета, с полностью оформленной тетрадью для лабораторных работ и зачетной книжкой. Для подготовки к зачету в данных методических указаниях имеются ссылки на литературу. Ориентацией при подготовке к зачету могут служить задания и содержания отчетов, приведенные в методических указаниях. При зачете преподаватель имеет право задать студенту любой вопрос, касающийся выполнения лабораторных работ.

2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТ

Общий порядок выполнения лабораторных работ следующий. Преподаватель выдает студентам задание на выполнение лабораторных работ, необходимый инструмент,

2

детали, приспособления и приборы, и указывает оборудование, на котором осуществляется лабораторная работа. Экспериментальная часть работы выполняется на станке лаборантом кафедры под наблюдением студентов, которые заносят результаты исследований в журнал, выполняют необходимые рисунки и расчеты и записывают выводы. Конкретный порядок выполнения каждой работы представлен в данных методических указаниях.

3. ТРЕБОВАНИЯ К ОТЧЕТУ

Отчет по лабораторной работе выполняет каждый студент в собственной тетради для лабораторных работ. Все записи в тетради должны оформляться чернилами или пастой. Чертежи, схемы и другие иллюстративные материалы могут быть выполнены карандашом на местах, выделенных среди текста. Все промежуточные расчеты должны приводиться в конце тетради для лабораторных работ в разделе «Для заметок и черновых расчетов», причем студент должен указать, к какой лабораторной работе относятся данные расчеты. Конкретное содержание отчета по каждой лабораторной работе представлено в данных методических указаниях.

4. ТЕХНИКА БЕЗОПАСНОСТИ

Правила техники безопасности при выполнении лабораторных работ заключается в следующем.

К выполнению лабораторных работ допускаются студенты только в том случае, если с каждым из них проведен инструктаж по технике безопасности преподавателем, ведущим занятия. Чтобы избежать несчастных случаев, необходимо соблюдать ниже перечисленные требования.

Включать станок и работать на нем можно только с разрешения руководителя занятия.

Перед пуском станка необходимо проверить исправность электрооборудования и заземления станка.

3

На рабочем месте проверить, убрана ли стружка со станка и пола, а также удалить с рабочего места все лишние предметы.

Проверить исправность предохраняющих ограждений, имеющихся на станке; ограждения должны быть надежно закреплены.

Категорически запрещается снимать ограждения во время работы.

Перед пуском опробовать работу механизмов станка вручную, при наличии дефектов устранить неисправность.

Обрабатываемая деталь и режущий инструмент должны быть надежно закреплены.

Нельзя трогать руками вращающиеся инструменты и изделия.

Не разрешается производить замеры детали во время работы станка.

Нельзя удалять стружку руками; пользуйтесь крючком, скребком или лопаткой.

Перед началом работы на станках нужно привести одежду в надлежащий порядок: подобрать волосы под головной убор (кепку, косынку и т. п.), убрать концы косынки обшлага рукавов, убрать галстук.

Во время работы станка не одеваться и не раздеваться вблизи станка.

Не класть одежду и тряпки на станок.

5.МЕТОДИКА ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ

№11 «РАСЧЕТ РЕЖИМА РЕЗАНИЯ И НОРМ ВРЕМЕНИ

ДЛЯ ТОКАРНЫХ СТАНКОВ»

Целью работы является ознакомление студентов с методикой расчета режима резания при работе на токарных станках.

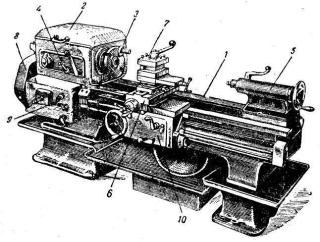

5.1. Исходные данные. Деталь - вал. Материал – сталь 45, σв = 600 МПа. Масса детали 3 кг. Оборудование – токарный станок мод. 16К20. Приспособления: самозажимной

4

поводковый патрон с плавающим центром [2, с.76], центр вращающийся [2, с.71]. Партия деталей 30 штук.

5.2. Содержание операции. Установить и снять деталь. Обточить начерно ступень длиной 275 мм до диаметра Дд = 40-0.34 мм. Измерительный инструмент – шаблон односторонний для измерения длины, скоба односторонняя предельная [1, с. 124].

5.3. Характеристика инструмента: токарный проходной резец правый тип II а [2, с. 164] , из твердого сплава марки Т14К8 [2 с.149, т.6], сечение державки из стали ВхН = 16х25 (см. п.5), значения углов: = 60° : 1 = 15° [2, с.190], γ = 100,

α = 12°, λ = 0° [2, с. 188], радиус при вершине резца r = 1мм [2, с.190]. Для точения серого чугуна принимать твердый сплав марки ВК и другие значения некоторых углов резца: γ = 120 (при НВ< 220) и γ = 8° (при НВ>220), α = 6-10 [2, с.188]. Для отрезания принимать ширину режущей части отрезного резца В ≈ 0,05 Д + 2 мм и другие зна-чения некоторых углов резца:

= 80° 1 = 1-2° , γ = 10 ÷12°, λ = 0° [2, с.189 ÷190].

5.4. Глубина резания t, мм, определяется как величина припуска на сторону. Припуск на диаметр детали Дд = 2Zв = 4 мм. Диаметр заготовки Д = Дд + 2Zв = 44 мм. Выбирается ближайший больший диаметр проката: Д = 44 мм. Глубина резания

t = (Д – Дд) : 2 = (44 - 40) : 2 = 2 мм.

5.5. Подача на оборот Sо (мм/об) при черновом наружном точении резцом с пластинкой из твердого сплава и быстрорежущей стали, в зависимости от диаметра заготовки Д и глубины резания t, определяется для стали по формуле (1), а для чугуна по формуле (2), действующих в диапазоне Д = 40 ÷ 400 мм, t.= 3 ÷ 8 мм. Размеры державки резца должны соответствовать диаметру детали: при Д≤40 мм от 16х25 мм до 25х25 мм, при Д≤400 мм от 16х25 мм до 25х40 мм, при Д≤600 мм от 20х30 мм до 40х60 мм. Подача при черновом растачивании на токарных и токарно-револьверных станках при диаметре круглого сечения резца в диапазоне dp= 16 ÷ 30

5

мм, t = 2 ÷ 5 мм и вылете резца выл = 5 · dp рассчитывается для стали по формуле (3), а для чугуна по формуле (4). Для

карусель-ных станков при вылете резца с выл = 200 ÷ 700 мм, t = 3 ÷ 5 мм подача для обработки стали устанавливается по формуле (5), а для обработки чугуна по формуле (6). Подача при чистовом точении, в зависимости от требуемой высоты неровностей поверхности в пределах Rz = 20 ÷ 40 мкм и радиуса при вершине резца в пределах r = 0,5 ÷ 2 мм, находится для стали по формуле (7), а для чугуна по формуле (8). Подача при прорезании пазов и отрезании, в зависимости от диаметра обработки Д при ширине резца В ≈ 0,1хД, принимается для стали по формуле (9), а для чугуна (10). При прорезании пазов и отрезании на карусельных станках в зависимости от ширины резца В (мм), подача определяется для стали по формуле (11), а для чугуна при В ≤ 15 мм по формуле (12) и при В > 15 мм по формуле (13). Подача при фасонном точении, при ширине резца В = 8 ÷ 30 мм и диаметре заготовки Д = 20 ÷ 40 мм, назначается по формуле (14), а при ширине В 50 мм и Д 60 мм принимается равной

S0 = 0,025 ÷ 0,055 мм/об [2, с. 421]. Подачи Sо доп,

допускаемые прочностью пластинки из твердого сплава, при точении конструкционной стали резцами с главным углом в плане = 45, в зависимости от толщины пластинки h (мм) и глубины резания t (мм), рассчитываются по формуле (15) с учетом примечания 4 и формулы (16).

Примечания к расчету подачи Sо:

1.При обработке прерывистых поверхностей и на работах

сударами значения S0, полученные по формулам (1) ÷ (6), умножать на коэффициент, равный 0,75÷0,85.

2.При обработке стали с V>50 м/мин величины подач, полученные по формулам (7) ÷(8) умножать на коэффициент

1,25.

3.При отрезании детали с Д>60 мм при приближении резца к оси детали до 0,5 радиуса значение подач, полученных по формулам (9) ÷ (13), снижать на 40-50 %. При работе

6

резцами, установленными в револьверной головке, применять коэффициент 0,8 для отрезания и прорезания пазов.

4. На значение подачи Sо доп, полученной по формуле (15), вводить коэффициент Кms = 1,2 при σв = 48-64 кг/мм2 и Кms = 0,85 при σв = 87-117 кг/мм2. При обработке чугуна Sо доп увеличить в 1,6 раза. В зависимости от угла φ подачу Sо доп, полученную по формуле (15), умножать на коэффициент Кφs, рассчитываемый по формуле (16), при обработке с ударами Sо доп снижать на 20 %.

Sо = 0,5611 + 0,0022·Д - 0,05·t мм/об, |

(1) |

Sо = 0,9165 + 0,0017·Д - 0,0373·t - 0,00005·Д·t мм/об, |

(2) |

Sо = выл / (200 t) мм/об, |

(3) |

Sо = выл / (120t) мм/об, |

(4) |

Sо = 2,22 - 0,0014· выл - 0,08·t мм/об, |

(5) |

Sо = 2,456 - 0,00108· выл - 0,072·t - 0·00004· выл·t мм/об, |

(6) |

Sо = -0,06 + 0,0123·Rz + 0,0013 + 0,08·Rz·r +0,08·r мм/об, |

(7) |

Sо = 0,0083·Rz + 0,1333·r мм/об. |

(8) |

Sо = -0,01 + 0,0036·Д – 0,000012·Д2 мм/об, |

(9) |

Sо = 0,07 + 0,0031·Д - 0,000006·Д2 мм/об, |

(10) |

Sо = 0,03·В мм/об, |

(11) |

Sо = 0.035·В мм/об, |

(12) |

Sо = 0.04·В мм/об, |

(13) |

Sо = 0,118 - 0,006·В – 0,0004·Д + 0,0001·В·Д мм/об, |

(14) |

Sо.доп = -2,3427 + 0,9775·h + 0,1108·t - 0,0444·h·t мм/об, |

(15) |

Kφs = 2,7987 - 0,5666·φ + 0,0000332·φ2, |

(16) |

Kφv = 1,6 -0,015·φ + 0,000055·φ2. |

(17) |

7

Для рассматриваемого примера чернового наружного точения заготовки из стали диаметром Д = 44 мм с глубиной резания t = 2 мм подача рассчитывается по формуле

(1):

Sо = 0,561 + 0,022 · 44 - 0,05 · 2 = 0,6 мм/об.

Подача, допускаемая прочностью пластины твердого сплава толщиной h = 4 мм, при глубине резания t = 2 мм и резце с главным углом в плане φ = 60°, устанавливается по формуле (15) с учетом поправочных коэффициентов, указанных в примечании 4, и формуле (16):

Sо доп. = S'о доп.·Кms·Кφs = 1,43·1,2·0,6 = 1,03 мм/об,

S'о доп. = -2,3427+ 0,9775·4 + (0,1108 - 0,0444·4)·2 = 1,43 мм,

Кms = 1,2; Кφs = 2,7987 - 0,05666-60 + 0,00033·602 = 0,6.

Сравниваются величины определенных подач:

Sо = 0,6 мм/об < 1,03 мм/об = Sо.доп..

Выбирается наименьшее значение подачи Sо = 0,6 мм/об, которое корректируется по паспорту станка, и окончательно принимается Sо = 0,6 мм/об (табл.1).

5.6. Скорость резания, с учетом нижеследующих поправок

Vp |

Cv |

|

350 |

0,81 155 м/мин. |

T m t xv S уv |

600,2 20,15 0, 60,35 |

|||

|

0 |

|

|

|

При одноинструментальной |

обработке значение |

|||

стойкости принимается равным Т = 60 мин. При фасонном точении Т = 120 мин [2, с.415]. Коэффициент Cv и показатели степеней выбираются из табл. 2 . Поправочный коэффициент Кv находится как произведение коэффициентов, представленных в табл. 3 ÷ 7, и коэф-фициента К v, определяемого по формуле (17).

Кv = Кмv·Кnv·Kuv·К v·K0v = 1,25·0,8·0,9·0,9·1 = 0,81, К v=1,6-0,15·60+0,000055·602=0,9.

При расчете скорости Vр необходимо вводить следующие

8