Учебное пособие 800175

.pdf

где Р – сила, действующая поперек болта, Н; |

ср |

− |

||

допускаемое напряжение на срез МПа часто принимают |

||||

[ ср]= (0,2 – 0,3)σт ;(σт - предел, |

текучести; |

) |

|

|

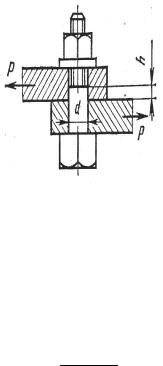

Рис. 3.7

На смятие болт рассчитывают по формуле

d1 h [σcp]≥P,

h≥ [ м]

где h – высота участка смятия, мм; [σсм] – допускаемое напряжение на смятие.

При образовании соединения пакета болтом с зазором (рис. 3.8), затяжной болт обеспечивает достаточную силу трения между стянутыми деталями для предупреждения сдвига их

иперекоса болта.

Вэтом случае болт рассчитывают на усилие затяжки по формуле:

19

= = [ ],

где Р – сила сдвига, Н; f – коэффициент трения; для чу-

гунных и стальных поверхностей без смазки f=0,15-0,2; d1 –

внутренний диаметр резьбы, мм; [σр] – допустимое напряжениепри растяжении,МПа.

Рис.3.8 Рис.3.9

При двух и более стыков (рис. 3.9) усилие затяжки будет определяться по формуле:

= ,

где i – число стыков.

Соединения резьбовыми шпильками

При сборке соединений с резьбовыми шпильками процесс ещё более усложняется. Сначала в одну из деталей ввёртывают с натягом резьбовые шпильки, затем на них надевают сопряжённую деталь, на выступающие концы шпилек надева-

20

ют шайбы, повышают и затягивают гайки. В шпилечном резьбовом соединении очень важным является постановка шпилек с натягом. Этот натяг при ввертывании шпилек обеспечивают следующим способами: 1) натягом по резьбе (наиболее распространён), 2) плотной посадкой на сбег резьбы шпилек, 3) упором бурта шпильки в плоскость разъёма деталей, 4) посадкой резьбы шпильки на клей, 5) завинчиванием шпильки в гладкое отверстие (только для Al и Mg сплавов), 6) затяжкой шпилек со спиральной проволочной вставкой.

Для завинчивания шпилек используют специальные патроны, захватывающие шпильки за гладкую или резьбовое отверстие и применяют ручной или механизированные инструменты

Резьбовые шпильки не следует располагать близко к точным отверстиям и плоскостям, так как при их затяжке происходит выпучивание стенок детали и возникают погрешности формы точных поверхностей.

Для предотвращения деформации сопряжённых деталей затяжку крепления деталей в групповом соединении осуществляют постепенно согласно схемам (рис.3.10):

Рис. 3.10

21

Требуемая затяжка ответственных резьбовых соединений обеспечивается:

-ограничением крутящего момента;

-поворотом гайки на определенный, заранее устанавливаем угол;

-затяжкой с замером удлинения стержня шпильки и

болта.

Для ограничения крутящего момента при ручной затяжке применяют предельные и динамометрические ключи. При использовании механизированных инструментов (электро - и пневматических гайковёртах) заданный момент затяжки может обеспечиваться муфтами тарирования, реле тока, самоостановкой двигателя в конце затяжки. Данный метод не гарантирует точность выдерживание осевой силы затяжки, так как на постоянную затяжку влияет постановка коэффициента трения на резьбе и на торце, неточность изготовления резьбы и опорных торцов и другое.

Более точно величину предварительной затяжке обеспечивают поворотами гайками на определённый угол. Гайку вначале затягивают гаечным ключом, чтобы создать плотность

всоединении, затем её ослабляют и вновь завёртывают до прикосновения торца с опорной плоскостью. После этого гайку с помощью гаечного ключа и накладного градуированного диска поворачивают на определённый угол , который рас-

считывается по формуле:

360 |

Pçàòl |

|

1 |

1 |

|

|

|

|

|

|

|

|

|

, |

|

P |

|

|

|||||

|

EáFá |

|

EäFä |

|

|||

где l- длина болта (шпильки) между опорной плоскостью; P- шаг резьбы;

Eб,Eд- модуль упругости материала болта и сопрягаемой детали;

Fб,Fд- поперечное сечение болта и сопрягаемой детали; Pçàò - сила затяжки.

22

Наиболее точную силу затягивания измеряют по измеренному удлинёнию болта по формуле:

Pçàò EáF . l

Величина измеряют специальным микрометром. Данный метод применяют при сборке ответственных резьбовых соединений (двигателестроение, турбостроение, тяжелое машиностроение).

При большом диаметре болтов и резьбовых шпилек (>50мм), затяжку часто производят после предварительного нагрева стержня болта (шпильки) до определённой температуры пропусканием через сквозное отверстие струи нагретого воздуха или пара.

Равномерность затяжки резьбового соединения зависит от метода затяжки и качества изготовления крепежных деталей. Производительность сборки резьбовых соединений зависит от типа сборочных инструментов. Время завертывания обычным гаечным ключом сокращается в 2-3 раза при использовании торцовых коловоротных ключей, в 10-15 раз при использовании гайковёртов.

При контроле резьбового соединения проверяют наличие и правильность положения поставленных деталей и момент затяжки(в процессе сборки). Перед автоматикой сборкой резьбовые элементы подвергают 100% контролю.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Вычертить конструктивный эскиз

2. Выбрать способы соединений входящих деталей.

3.Расчитать параметры болта в болтовом ненапряженном соединении, а также при создании соединения с помощью гладкого болта без зазора и с зазором болтом.

23

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Особенности создания болтовых, винтовых и шпилечных соединений?

2.Способы контровки резьбовых соединений?

3.Последовательность выполняемых этапов сборочных резьбовых соединений (болтовых, винтовых и шпилечных)?

4.Особенности соединения резьбовыми шпильками?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Новиков Н.П. Основы технологии сборки машин и механизмов / Н.П. Новиков. – М.: Машиностроение, 1980. – 592 с.

2. Сборка и монтаж изделий машиностроения: Справочник: в 2 т. / под ред. В.С. Корсакова, В.К. Замятина. - М.: Машиностроение, 1983. Т.1. 180 с.

3. Никитин A.H Технология сборки двигателей летательных аппаратов / A.H. Никитин. – М.: Машиностроение, 1982. - 268 с.

4. Ильянков А.И. Основы сборки авиационных двигателей / А.И. Ильянков, Н.В. Левит. - М.: Машиностроение. 1987. - 286 с.

24

Практическая работа № 4 СБОРКА НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ

При сборке изделий машиностроения важное место отводится технологии образования неразъемных соединений. К ним относятся соединения, выполняемые с гарантированным натягом, развальцовкой и отбортовкой, клёпкой, сваркой, пайкой и склеиванием.

Соединения с гарантированным натягом

Прочность и относительная неподвижность неразъёмных соединений деталей с натягом обеспечивается силами трения, которые зависят от давления, определяемого натягом (δ)

.Сборка соединения с натягом может осуществляться под действием осевой силы, создаваемой прессом или с термовоздействием – с нагревом охватывающей или охлаждающей охватываемой детали. Применяют также гидропрессовую сборку, при которой деформация деталей соединения достигается подачей масла под высоким давлением через специальные канавки при одновременном действии осевой силы.

При сборке с натягом необходимо центрирование деталей. В процессе сборки к одной из двух деталей прикладывается осевая сила в Р, которая растёт от 0 до некоторого максимального значения:

P fç * d*L* p, где fз– коэффициент трения при запрессовке;

d- номинальный диаметр соединения; L- длина запрессовки, мм;

p- давление на поверхности, МПа.

p |

p |

10 3 |

|

, |

|||

C1 |

|

C2 |

|

||||

|

|

|

|||||

|

d |

|

|

|

|

|

|

|

E2 |

||||||

|

E1 |

|

|

||||

25

где δр -расчётное натяжение, мм.

E1и E2 - модуль упругости, МПа;

C1и C2- безразмерные коэффициенты.

Рис. 4.1

Вследствие натяга (рис. 4.1) на поверхности контакта возникает давление p, которое определяет характер деформации деталей. Эти деформации для обеих деталей могут быть упругими, либо упругими для одной и упругопластической для другой.

Обычно натяг определяет по номинальным размерам охватываемой и охватывающей деталей. Однако сминание микронеровностей во время запрессовки вызывают уменьшение натяга и ослабление посадки. Поэтому расчётный натяг

(δр), определяют с учётом высоты микронеровностей Rf и Ra. Под прочностью соединения с натягом понимают спо-

собность сопротивляться осевому сдвигу и повороту втулки относительно вала, когда они находятся под действием осевой нагрузки, вращающего и изгибающего момент, передаваемый соединением вращающего момента.

Ми = 0,5f3*πd2*L*p.

26

Прочность соединения и сила запрессовки зависит от скорости запрессовки и угла заходной фаски детали (наибольшая прочность достигается при V ≤ 3 мм/c). Давление p на поверхности контакта в собранном соединении можно контролировать ультразвуковым методом. Метод основан на том, что при увеличении давления (p) количество проходимой через соединение ультразвуковой энергии возрастают, а отражённая её часть уменьшается. Отражённые ультразвуковые колебания преобразуются в электрические сигналы, которые изображаются на экране.

Соединения, выполняемые развальцовкой и отбортовкой

Развальцовка и отбортовка основаны на пластическом деформировании одной из сопрягаемых деталей, поэтому свойства материала имеют большое значение для получения качественного соединения. Развальцовкой и отбортовкой получают плотные и герметичные соединения, передающие осевую нагрузку и крутящий момент.

Вальцовочные соединения выполняемой с помощью соединительного элемента (цапфы), форма которого позволяет обкатывать или раскатывать его вокруг оси вальцовкой. Вальцовочное соединение имеет много видов (рис. 4.2 а, б, в).

Рис. 4.2

27

Каждое вальцовочное соединение (рис. 4.3) до сборки характеризуется геометрическими параметрами цапфы: внешний диаметр D, d, толщина стены b, длинной цапфы L, длинной высоты цапфы l для формообразующей замыкающую головку, диаметром и формой отверстий пакета.

Вальцовочные соединения применяют: когда нагрев соединительных деталей невозможен; при сборке деталей из разрозненных материалов, сварка и пайка которых затруднительны; в конструкциях труб, работающих под действием вибрационных и ударных нагрузок, внутренних или внешних давлений и тепловых расширений.

При вальцевании распределение материала цапф регулируется изменением скорости осевого перемещения инструмента, частотой его вращения вокруг своей оси.

Применяется развальцовка, обжатие, отбортовка с помощью магнитно-импульсных устройств, взрывом. Для получения вальцовочных соединений применяют ручные, механические, пневматические, пневмогидравлические, гидравлические прессы прямого действия и специальные установки.

Рис. 4.3

28