- •Часть 2

- •Часть 2

- •Введение

- •Глава 1. Назначение механических прессов холодной и горячей объемной штамповки. Особенности технологических процессов

- •1.1. Особенности технологических процессов холодной объемной штамповки

- •1.2. Особенности технологических процессов горячей объемной штамповки

- •1.3. Исследование технологических процессов хош и гош специализированными сапр

- •1.4. Назначение прессов холодной объемной штамповки

- •1.5. Назначение прессов горячей объемной штамповки

- •Глава 2. Анализ конструкций и современный уровень развития механических прессов объемной штамповки

- •2.1. Анализ конструкций механических прессов хош

- •2.2. Автоматические комплексы для холодного выдавливания стальных изделий

- •2.3. Особенности конструкции кгшп известных производителей

- •2.4. Кинематические схемы механических прессов хош

- •2.5. Кинематические схемы кгшп

- •Глава 3. Особенности конструкции базовых сборочных единиц механических прессов объемной штамповки

- •3.1. Конструктивное устройство прессов хош

- •3.2. Назначение базовых деталей кгшп

- •Заключение

- •Библиографический список

- •Оглавление

- •3.1. Конструктивное устройство прессов хош 88

- •3.2. Назначение базовых деталей кгшп 100

- •Часть 2 142

- •Часть 2

- •394026 Воронеж, Московский просп., 14

Глава 3. Особенности конструкции базовых сборочных единиц механических прессов объемной штамповки

3.1. Конструктивное устройство прессов хош

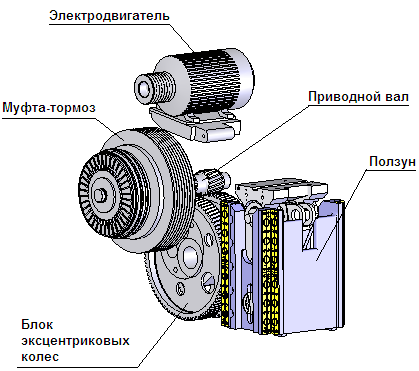

Как и прессы, предназначенные для выполнения других технологических операций, прессы для холодной объемной штамповки состоят из следующих основных сборочных единиц (рис. 58).

Рис. 58. Конструктивное устройство прессов холодной объемной штамповки

Станина прессов холодной объемной штамповки представляет собой сварную конструкцию из листового проката, цельносварные для чеканочных прессов и разъемные, состоящие из стола и собственно станины, стянутых четырьмя стяжными шпильками для прессов холодного выдавливания (рис. 59).

-

а) цельносварная станина

б) станина

в) стол

Рис. 59. Станины прессов для холодного выдавливания

Станина и стол фиксируются от горизонтального смещения восемью шпонками. В задних нишах станины размещены пневмо- и гидроаппаратура. В боковых нишах устанавливаются уравновешиватели. В верхней части станины размещается опора ползуна и привод механизма регулировки. В траверсе станины устанавливается многоступенчатый привод. В стойках станины устанавливаются призматические направляющие ползуна и упорные планки.

Разъемные станины тяжелых машин также могут состоять из четырех частей – стола, правой и левой стоек, а также траверсы (рис. 60).

Рис. 60. Станина разъемная прессов номинальным усилием более 10000 кН

На стойках расположены направляющие ползуна: задние нерегулируемые призматические, к которым болтами крепятся планки и передние регулируемые клиновые, которые удерживаются в заданном положении нажимными винтами и стяжными шпильками. В опорах на стойках станины монтируется привод пресса. В стойках предусмотрены ниши для размещения электроаппаратуры и гидро-пневмоаппаратуры.

На столе пресса расположена подштамповая плита и предусмотрены платики для крепления нижнего выталкивателя. На траверсе пресса расположены уравновешиватели и привод механизма регулировки штамповой высоты. Затяжка станины производится с электроподогревом шпилек. Нагревательные элементы расположены в верхних и нижних концах шпилек.

Угол поворота гаек при затяжке равен 1600. Конструкция стяжных шпилек (верхние концы удлинены) позволяет производить затяжку станины нахолодно, без подогрева шпилек. Холодная затяжка производится при помощи специального приспособления.

Привод прессов. Привод чеканочных прессов – двухступенчатый (рис. 61). От электродвигателя крутящий момент передается на быстроходный вал, с расположенной на его конце муфтой-тормозом, а с быстроходного вала посредством раздвоенной зубчатой передачи – на расположенный на неподвижной оси шестерне – эксцентриковый блок, на одном из эксцентриков которого посажен шатун колено-рычажного механизма пресса, а на другом – шатун нижнего механического выталкивателя.

Привод пресса оснащен валом отбора мощности для подключения средств механизации.

Привод пресса для холодного выдавливания (рис. 62) состоит из быстроходного вала, который установлен на трех сферических подшипниках, расположенных в корпусе, промежуточного вала и тихоходного вала. На валу с помощью шпонки зафиксирован эксцентрик. Справа на вал крепится кулак нижнего выталкивателя, слева установлен вал отбора мощности. На конце вала находится шестерня для передачи вращения на вал командоаппарата.

Рис. 61. Привод пресса чеканочного кривошипно-коленного

Рис. 62. Привод прессов для холодного выдавливани

Исполнительный механизм. Для реализации основных технологических процессов холодной объемной штамповки в механических прессах применяется кривошипно-коленный механизм (рис. 63 а) и его модификации (рис. 63 б).

Максимальное приближение формы, размеров и качества заготовок к соответствующим параметрам готовых деталей обеспечивается, прежде всего, конструктивными особенностями главных исполнительных механизмов механических прессов.

Базовая конструкция исполнительного механизма, разработанная на ОАО “Тяжмехпресс” (рис. 64, рис. 65), состоит из следующих основных узлов и деталей: массивные стальные призмы, на концах которых располагают разрезные вкладыши шарниров.

Для обеспечения передачи усилия на обратном ходе ползуна к боковым сторонам призм привернуты щеки 1, имеющие отверстия для осей шарниров 2.

Верхний шарнир опирается на подушку 3, которая, в свою очередь, через клин или эксцентрик опирается на траверсу станины. Клин или эксцентрик 4 служат для регулировки штамповой высоты пресса, причем величина регулировки невелика (6...20 мм). Подушка притягивается к траверсе с помощью массивных пружин 5, расположенных в верхней части траверсы.

Пружины должны полностью уравновешивать массу всех деталей исполнительного механизма, исключая коленчатый вал и часть шатуна. Затяжку пружин на предварительное усилие осуществляют с учетом последующей регулировки штампового пространства. Механизм компактен, поскольку звенья размещены в полости ползуна, размеры которого по высоте при этом увеличены.

Для регулировки вместо клина применен эксцентрик, совмещенный с верхним шарниром, нижний шарнир использован для привода рычага выталкивателя.

|

|

а) обычный |

б) модифицированный |

Рис. 63 - Кинематические схемы главных исполнительных механизмов механических прессов ХОШ

Призматический шатун 6 проходит сквозь окно в ползуне и призмах. Сравнительно небольшие габаритные размеры механизма не позволяют значительно увеличить размеры шарниров, трущиеся части которых воспринимают давления 150...200 МПа.

Оси шарниров выполнены из сталей У10, 40ХН, 50ХН с последующей закалкой их на твердость HRC 58...60. Вкладыши выполняют из твердых бронз (Бр010Ф1, БрАЖ9-4). Применена циркуляционная система жидкой смазки.

Шатун в этих прессах при работе подвергается растяжению, а не сжатию, как обычно.

Рис. 64. Ползун чеканочных кривошипно-коленных прессов ОАО «Тяжмехпресс» усилием до 10000 кН

Прессы для холодного выдавливания изготавливаются усилием 1000 кН, 1600 кН, 2500 кН, 4000 кН, 6300 кН, 8000 кН, 10000 кН, 16000 кН, 25000 кН и предназначены для изготовления точных по размеру деталей с минимальным объемом механической обработки в крупносерийном и массовом производстве. Прессы выполнены на основе модифицированного коленно-рычажного привода.

Рис. 65. Ползун чеканочных кривошипно-коленных прессов ОАО «Тяжмехпресс» усилием свыше 10000 кН

Жесткая сварная конструкция станины. Ползун - коробчатой формы, перемещается в регулируемых направляющих. Муфта и тормоз с пневматическим включением. Прессы оснащены автоматической централизованной системой циркуляционной жидкой смазки. Прессы работают в автоматическом режиме. Высокое качество получаемых поковок. Минимальная скорость деформирования, резко повышающая срок службы инструмента.

Механизм регулировки. Механизм регулировки штамповой высоты прессов усилием более 10000 кН устанавливается на траверсе пресса (рис. 66).

Рис. 66. Механизм регулировки штамповой высоты прессов усилием более 10000 кН

Червячный редуктор механизма регулировки состоит из опоры, крышки, венца, жестко закрепленного на гайке с помощью шпонок, винта, плунжера и тяги. Тяга шарнирно соединена с эксцентриковой втулкой, установленной на верхней оси кривошипно-коленного механизма. Привод механизма регулировки осуществляется от индивидуального электродвигателя.

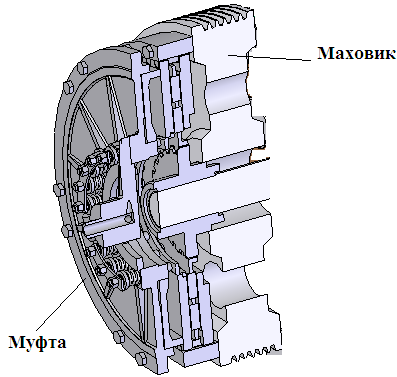

Муфта и тормоз прессов номинальным усилием до 10000 кН включительно выполняются совмещенными, имеют механическую блокировку. К комбинированным муфтам-тормозам предъявляют следующие требования:

компоновка муфты и тормоза в одном узле с целью обеспечения компактности системы включения, возможности его агрегатирования, быстрого и удобного монтажа и демонтажа и т.д.;

исключение возможности сдваивания ходов пресса;

возможность замены быстроизнашивающихся фрикционных элементов муфты и тормоза без демонтажа всего узла;

высокая износостойкость и прочность деталей для обеспечения максимальных межремонтных сроков эксплуатации;

технологичность деталей, возможность их унификации и нормализации;

максимально возможная эффективность охлаждения зоны трения и минимально возможный момент инерции ведомых деталей муфты-тормоз;

простота и удобство обслуживания, регулировки и ремонта с доступной наружной стороны муфты-тормоза.

При применении раздельной муфты-тормоза устанавливается муфта фрикционная, однодисковая с пневматическим включением (рис. 67), вмонтирована в маховик, который для разгрузки быстроходного вала привода от веса муфты установлен на неподвижной опоре на двух сферических роликоподшипниках. При включении муфты чеканочного кривошипно-коленного пресса крутящий момент от главного электродвигателя передается на быстроходный вал через клиноременную передачу и далее через шестерне-эксцентриковый блок, шатун, коленно-рычажный механизм на ползун пресса

а) муфта б) муфта с маховиком

Рис. 67. Муфта фрикционная однодисковая

Тормоз пресса фрикционный однодисковый (рис. 68). Тормоз служит для остановки ползуна и механизма привода после выключения муфты.

Рис. 68. Однодисковый фрикционный тормоз

Уравновешиватели. В систему пресса входят два уравновешивателя. Уравновешиватели предназначены для устранения влияния веса ползуна на работу пресса, а также для предохранения ползуна от опускания на случай аварии фрикционного тормоза и муфты. |

Рис. 69. Уравновешиватель |

Кроме того, создается постоянный натяг в шарнирах, чем устраняются зазоры в механизме при изменении направления движения ползуна и улучшаются условия его работы.

Смазка поршней и штоков уравновешивателей осуществляется централизованной жидкой смазкой.

Выталкиватель верхний. Верхний выталкиватель предназначен для выталкивания поковки из верхней половины штампа. Приводится в действие от пневматического цилиндра на двухплечий рычаг и на толкатель.

Возврат толкателя в исходное положение осуществляется пружиной. Возможно изменение усилия выталкивателя за счет изменения давления воздуха в сети подвода к пневмоцилиндрам.

Регулировка положения рычага происходит за счет вращения штока относительно цапфы и последующей фиксацией положения гайкой.

Выталкиватель нижний. Предназначен для выталкивания поковки из каждой нижней матрицы пятипозиционного штампа. Имеет кулачково-рычажный привод.