- •Оглавление

- •Введение

- •1.Экологическая безопасность как основа эффективного развития технологий

- •1.1. Понятие экологической безопасности предприятий

- •1.2. Последствия несоблюдения принципов экологической безопасности

- •1.3. Способы поддержания и создания условий для экологической безопасности

- •2.Экологическая безопасность атмосферы

- •2.1. Аппараты сухой и мокрой очистки газа

- •2.2. Электрофильтры

- •2.3. Выбор технологии газоочистки

- •2.4. Классификация способов газоочистки

- •2.5. Абсорбционная очистка газов

- •2.6. Адсорбционная очистка газов

- •2.7. Конденсационная очистка и термоокисление

- •2.8. Фильтры

- •3.Экологическая безопасность гидросферы

- •3.1. Источники загрязнения вод на тэс и аэс

- •3.2. Основные направления использования воды на тэс и классификация источников загрязнения.

- •3.3. Системы оборотного водоснабжения

- •3.4. Методы очистки сточных вод тэс

- •3.5. Метантенки как эффективный способ для переработки сточных вод

- •4.Экологическая безопасность литосферы

- •4.1. Классификация твердых отходов

- •4.2. Утилизация твердых отходов тэц

- •4.3. Утилизация твердых отходов очистных сооружений

- •5.Экологическая безопасность аэс

- •5.1. Классификация отходов аэс

- •Некоторые биологически значимые твердые продукты деления при работе ядерного реактора

- •5.2. Очистка газов на аэс

- •5.3. Сбор и удаление отходов на аэс

- •6. Альтернативные источники энергии

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

2.5. Абсорбционная очистка газов

Абсорбция - поглощение газов или паров из газовых или парогазовых смесей жидкими поглотителями, называемыми абсорбентами. Возможность осуществления процесса абсорбции основывается на растворимости газов в жидкостях. Процесс абсорбции является избирательным и обратимым, что дает возможность применять его не только с целью получения растворов газов в жидкостях, но также и для разделения газовых или паровых смесей.

Для регенерации абсорбента производят десорбцию с целью выделения загрязненного компонента. После регенерации абсорбент повторно направляется в цикл очистки.

Абсорбируемые компоненты газовой смеси называют абсорбтивом, а не абсорбируемые - инертом.

Поглощение газа может происходить либо за счет его растворения в абсорбенте (физическая абсорбция), либо в результате его химического взаимодействия с абсорбентом (хемосорбция). В первом случае отсутствует какая либо химическая реакция между абсорбентом и загрязнителем, а также выделение тепла. Во втором случае, как правило, все наоборот.

Требования к абсорбентам: высокая абсорбционная способность, избирательность по отношению к загрязнителям, низкое давление пара, химическая инертность к материалу абсорберов, огне- и взрывобезопасность, относительно низкая стоимость. Абсорбентами как правило выступают органические растворители, не образующие новых веществ вместе с загрязнителями, водные растворы загрязнителей и обыкновенная вода. Последняя используется для очистки от хорошо растворимых газов NH3, НСl и HF, но при этом не используется для очистки от органических загрязнителей в связи с практической невозможностью регенерации в дальнейшем. При этом загрязнения содержащие органические примеси отлично улавливаются в большинстве своем органическими растворителями. Обязательное условие при этом - низкое давление насыщенных паров при температуре процесса. Низкокипящие абсорбенты вообще наименее предпочтительны, так как процесс абсорбции при малейшем колебании температур или давления будет превращаться в процесс десорбции в самом очистном аппарате, выделяя загрязнитель обратно в поток газа. При наличии в газе дисперсных примесей, их удаляют механическим способом на этапе предварительной очистки.

В таблице ниже приведены абсорбенты, применяемые для очистки газов в зависимости от загрязняющих веществ.

Таблица 1

Абсорбенты, применяемые для очистки отходящих газов

Поглощаемые компоненты |

Абсорбенты |

Оксиды азота N2O3, NO2, N2O5 |

Вода, водные растворы и суспензии: NaOH, N2CO3, NaHCO3, КОН, К2СО3, КНСО3, Са(ОН)2, СaСО3, Mg(OH)2, MgCO3, Ba(OH)2, ВаСО3, NH4HCO3 |

Оксид азота NO |

Растворы FeCl2, FeSO4, N2S2O3, NaHCO3, Na2SO3, NaHSO3 |

Диоксид серы SO2 |

Вода, водные растворы: Na2SO3 (18 – 25%-ные), NH4OH (5 – 15%-ные), Са(ОН)2, Na2CO3 (15 – 20%- ные), NaOH (15 – 25%-ные), KОН, (NН4)2SО3 (20 – 25%-ные), ZnSO3, K2СО3; суспензии CaO, MgO, СаСО3, ZnO, золы; ксилидин – вода в соотношении l : 1, диметиланилин C6H3(CH3)2NH2 |

Сероводород H2S |

Водный раствор Na2CO3 + Na3AsO4 (Na2 HasO3); водный раствор Аs2О3 (8 – 10 г/л) + КН3 (1,2 – 1,5 г/л) + (NH4)3AsO3 (3,5 – 6 г/л); моноэтаноламин (10 – 15%-ный раствор); растворы K3РO4 (40 – 50%-ные), NH4ОH, K2CO3, Na2CO3, CaCN2, натриевая соль антрахинондисульфокислоты |

Оксид углерода СО |

Жидкий азот; медно-аммиачные растворы [Сu(NН3)]n х СОСН |

Диоксид углерода СО2 |

Водные растворы Nа2СО3, K2СО3, NaOH, KОН, Са(ОН)2, NH4ОH, этаноламины RNH2, R2NH4 |

Хлор Cl2 |

Растворы NaOH, KОН, Са(ОН)2, Na2CO3, K2СО3, MgCO3, СаСО3, Na2S2O3; тетрахлоридметан CCl4 |

Хлористый водород HCl |

Вода, растворы NaOH, KОН, Ca(OH)2, Na2CO3, K2CO3 |

Соединения фтора HF, SiF4 |

Вода, растворы Na2CO3, NaOH, Са(ОН)2 |

В качестве примера на рис. 45 приведена схема абсорбционной установки для получения углекислоты и/или сухого льда.

После выхода из дымохода котла дымовые газы сжигания газообразного топлива очищаются от механических примесей, сернистых соединений и охлаждаются до 30 – 40°С. Сжигание проводится при минимально возможном коэффициенте избытка воздуха для снижения кислорода в выбросах, при этом не допуская химического недожога с образованием угарного газа.

|

Рис. 45. Схема абсорбционной установки для извлечения углекислого газа из дымовых газов водным раствором моноэтаноламина

Затем газы подаются снизу в абсорбер 1 и проходят сквозь насадку 4, состоящую из колец Рашига. Сверху насадка через распылительные устройства 3 орошается раствором моноэтаноламина (10-20%). В результате контакта газа с абсорбентом на развитой поверхности, последний насыщается углекислым газом.

Забор насыщенного абсорбента осуществляется насосом 5 из нижней части абсорбера для дальнейшей транспортировки в рекуперативный теплообменник 8. В теплообменнике раствор нагревается за счет охлаждения истощенного раствора, отводимого из десорбера 12. Далее нагретый раствор попадает в десорбер, где за счет нагрева моноэтаноламина происходит выделение паров углекислого газа. Пары углекислого газа отправляются в теплообменник 10 для охлаждения, а моноэтаноламин обратно в систему, предварительно охладившись в теплообменниках 8 и 6. Таким образом, цикл замыкается. Окончательная конденсация и отделение следов моноэтаноламина и воды от паров углекислого газа происходит в конденсаторе 11. В дальнейшем углекислый газ направляется на сжижение. Сжижение производится с помощью компрессорной установки высокого давления, где газ сжимается до давления около 70 атм, затем охлаждается водой в рекуперативном теплообменнике до температуры окружающей среды, а затем дросселируется, переходя при этом в жидкую фазу и направляется в криоемкость.

Для повышения эффективности абсорбции формируют развитую поверхность раздела фаз. Это достигается различными конструкционными особенностями абсорберов, а также способами диспергирования абсорбента.

По конструктивному устройству абсорберы делятся на четыре типа:

1) пленочные;

2) насадочные;

3) барботажные (тарельчатые);

4) распылительные (брызгальные).

В пленочных абсорберах поверхностью контакта фаз является поверхность абсорбента, движущегося по стенкам абсорбера.

К этому виду аппаратов относятся:

1) трубчатые абсорберы;

2) абсорберы с плоскопараллельной или листовой насадкой;

3) абсорберы с восходящим движением пленки жидкости.

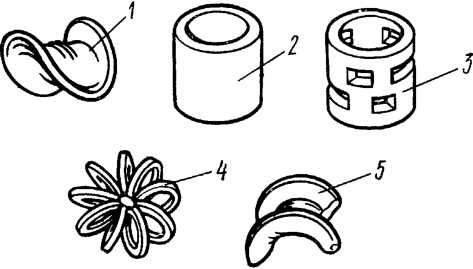

Насадочные абсорберы (рисунок 46) представляют собой колонны, заполненные насадкой, служащей для создания развитой поверхности контакта, что способствует увеличению эффективности процесса, повышения производительности аппарата и сокращению его габаритов.

|

Рис. 46. Схемы насадочных абсорберов: а – со сплошным слоем насадки; б – с секционной загрузкой насадки: 1 – корпус; 2 – распределитель жидкости; 3 – насадка; 4 – опорные решетки; 5 – перераспределитель жидкости; 6 – гидравлические затворы; в – эмульгационная насадочная колонна: 1 – насадка; 2 – сетка, фиксирующая насадку; 3 – гидравлический затвор; 4 – опорная решетка; 5 – распределитель газа

В насадочном абсорбере насадка 3 укладывается на опорную решетку 4. В зависимости от конструкции укладка может быть периодической и россыпью. Высота укладки составляет 4 – 5 диаметров корпуса аппарата, при этом ограничивая высотой не более 3 – 4 метров. В случае, если необходимо увеличить высоту укладки насадки, то по высоте аппарата устанавливаются дополнительные опорные решетки и производится укладка новой секции насадки. При этом под каждой вышестоящей опорной решеткой в обязательном порядке устанавливают перераспределитель жидкости 5 для промежуточного упорядочивания потока абсорбента. Абсорбент подается сверху через распыливающие форсунки 2 для равномерности орошения насадки. Загрязненный газ движется снизу вверх.

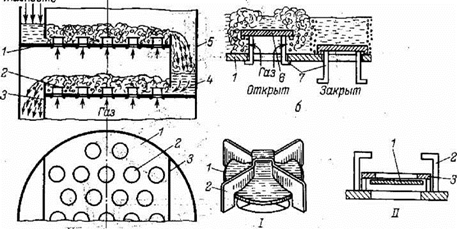

Наиболее распространенные типы насадок показаны на рис. 47.

Рис.

47. Формы элементов насадки: 1 – седло

Берля; 2 – кольцо Рашига; 3 – кольцо

Палля; 4 – розетка Теллера; 5 – седло

«Инталокс»

К основным характеристикам насадки относят ее удельную поверхность, свободный объем и свободное сечение насадки.

Максимальную поверхность контакта на единицу объема образуют седлообразные насадки "Инталокс" и Берля.

Из кольцевых насадок наилучший контакт создают кольца Палля, но они сложны в изготовлении и дороже колец Рашига.

Соотношение расходов жидкости и газа, поступающих в колонну, должно соответствовать оптимальному гидравлическому режиму работы аппарата. Выделяют четыре вида работы: пленочный, подвисания, эмульгирования, уноса.

При пленочном режиме на развитой поверхности образуется пленка абсорбента. Эффективность определяется исключительно поверхностью пленки, которая в свою очередь напрямую связана с поверхностью насадки. Данный режим характерен для небольших объемов газа и низких скоростей движения.

В режиме подвисания скорость газа увеличивается. При этом скорость встречного потока абсорбента снижается, что ведет к увеличению толщины пленки и количеству улавливаемого ею загрязнителя. При этом могут появляться завихрения и брызги жидкости, что также увеличивает массопередачу.

В режиме эмульгирования наблюдается дальнейший рост скорости. В результате происходит накопление жидкости в свободном объеме насадки до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести жидкости, находящейся в насадке, что приводит к образованию газожидкостной дисперсной системы. При этом жидкость превращается в сплошную фазу, а газ в дисперсную (инверсия фаз). Путем подбора оптимального расхода газа режим эмульгирования может быть установлен по всей высоте насадки.

Данный режим является оптимальным с точки зрения эффективности, при этом достаточно сложно реализуем. Даже незначительные колебания расхода газа ведут к переходу либо в режим уноса, когда аппарат фактически перестает работать или в режим подвисания со снижением эффективности. Поддержание эффекта эмульгирования достигается применением специальных устройств (рис. 46 в), а также применением средств автоматизации и контроля.

Режим уноса возникает, когда скорость газового потока настолько велика, что приводит к частичному или полному уносу абсорбента из аппарата. Такой режим на практике не применяется.

К преимуществам насадочных колонн относятся простота устройства и низкое гидравлическое сопротивление, а к недостаткам - сложность отвода теплоты, плохую смачиваемость насадки при низких плотностях орошения, большие объемы насадки вследствие недостаточно высокой ее эффективности (по сравнению с тарельчатыми аппаратами).

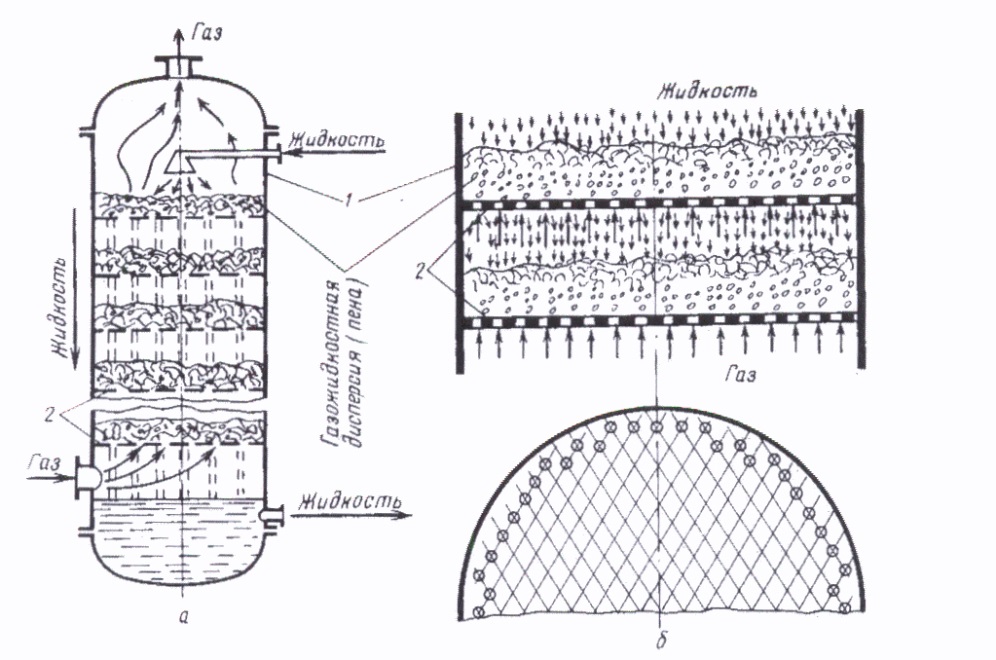

Барботажные абсорберы делятся на 3 группы:

абсорберы со сплошным барботажным слоем;

абсорберы тарельчатого типа;

абсорберы с механическим перемешиванием жидкости.

Барботажные абсорберы тарельчатого типа получили широкое распространение в установках очистки газов. Конструктивно они выполняются в виде колонн круглого или прямоугольного сечения. Внутри колонны по ее высоте расположены горизонтальные тарелки, являющиеся ступенью контакта между абсорбентом и газом. Тарелки имеют различную конструкцию, позволяющую создавать развитую поверхность контакта между жидкостью и газом. На каждой тарелке, в зависимости от ее конструкции, может осуществляться тот или иной вид движения фаз, обычно перекрестный ток или полное перемешивание жидкости. Движение жидкости и газа происходит навстречу друг другу, аналогично, как и в насадочных абсорберах.

Тарелки классифицируют следующим образом:

Тарелки перекрестного типа. Движение газа и абсорбента через них осуществляется перекрестным током. Тарелки оборудуются переливными устройствами для перетока жидкости, причем газ по переливам не проходит.

Тарелки провального типа. Движение газа и жидкости осуществляется через одни и те же отверстия в решетке, а развитый контакт осуществляется по схеме полного перемешивания жидкости. Перелив абсорбента в данной схеме исключен.

Тарелки с однонаправленным движением газа и жидкости (прямоточные). В данном случае газ выходит из отверстий в направлении движения жидкости по тарелке.

По способу слива жидкости с тарелки абсорберы этого типа подразделяют на колонны с тарелками со сливными устройствами и с тарелками без сливных устройств.

К тарелкам со сливными устройствами относят клапанные, ситчатые и колпачковые тарелки. Они оборудованы специальными устройствами для перетока жидкости (сливные трубки). Нижние концы сливных устройств погружены в жидкость на нижерасположенных тарелках для создания гидрозатвора, предотвращающего прохождение газа через сливное устройство.

Принцип работы абсорберов такого типа показан на рис. 48 а на примере колонны с колпачковыми тарелками. Жидкость подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Переливные устройства на тарелках располагают таким образом, чтобы жидкость на соседних по высоте аппарата тарелках протекала во взаимо- противоположных направлениях. Газ поступает в нижнюю часть абсорбера, проходит через прорези колпачков и затем попадает в слой жидкости на тарелке, высота которого регулируется в основном высотой сливного порога. При этом газ в жидкости распределяется в виде пузырьков и струй, образуя в ней слой пены, в которой происходят основные процессы массо- и тепло- переноса. Эта пена нестабильна, и при подходе ее к сливному устройству жидкость осветляется. Пройдя через все тарелки, газ уходит из верхней части аппарата.

|

|

|

|

Рис. 48. Абсорбер с колпачковыми тарелками: а – колонная с тарелками; б – вид соседних тарелок; в – капсульный колпачок;. 1 – тарелки; 2 – газовые трубки; 3- колпачки; 4 – переточные трубы; 5 – гидравлический затвор; 6 – корпус колонны

Различают пузырьковый, пенный, струйный режим работы тарелок.

Преимуществом колпачковых тарелок является возможность устойчиво работать при существенных колебаниях расхода жидкости и газа без потери эффективности. К недостаткам стоит отнести более высокое гидравлическое сопротивление по сравнению с иными конструкциями, сложность изготовления, материалоемкость.

Ситчатые тарелки (рис. 49) имеют большое число отверстий диаметром от 2 до 8 мм, через которые проходит газ в слой жидкости на тарелке.

|

|

Рис. 49. Устройство колонны с ситчатыми переточными тарелками: а – колонна с тарелками; б – две соседние тарелки; 1 – тарелки; 2 – переточные перегородки или трубы с порогами; 3 – гидравлические затворы; 4 – корпус колонны

Уровень абсорбента регулируется переливным устройством 2. Принцип работы аналогичен указанному выше. Преимуществом данного типа тарелок является простота изготовления и обслуживания, низкая материалоемкость, низкое гидравлическое сопротивление. К недостаткам следует отнести требования к постоянству расхода газа и абсорбента. Так, при снижении расхода/давления газа абсорбент начинает протекать через отверстия, что приводит к существенной потере эффективности очистки. Если колебания существенны, аппараты требуют внедрения систем автоматизации. В целом ситчатые тарелки обладают более узким диапазоном работы по сравнению с колпачковыми.

|

Рис. 50. Устройство клапанных тарелок: а – две соседние тарелки с круглыми клапанами; б - принцип работы клапана; 1 – тарелка; 2 – клапан; 3 – переточная перегородка с порогом; 4 – гидравлический затвор; 5 – корпус колонны; 6 – диск клапана; 7 – ограничители подъема клапана; в - круглые клапаны с верхним ограничителем (I) и с балластом (II): 1 – дисковый клапан; 2 – ограничитель; 3 – балласт

Принцип действия клапанных тарелок (рис. 50 а) состоит в том, что клапан 2, свободно лежащий над отверстием в тарелке 1, с изменением расхода газа увеличивает подъем и соответственно площадь зазора между клапаном и плоскостью тарелки для прохода газа.

Поэтому скорость газа в этом зазоре, остается практически неизменной, что обеспечивает эффективную очистку. Диаметр клапана составляет 45 – 50 мм. Преимуществом данной конструкции является возможность работы в широком диапазоне расходов газа без потери эффективности, постоянство гидравлического сопротивления аппарата. К недостаткам следует отнести относительную сложность изготовления, материалоемкость.

В тарелке без сливных устройств (рис. 51) газ и жидкость проходят через одни и те же отверстия или щели. Абсорбент взаимодействуя с загрязнителем на тарелке проваливается на нижестоящую тарелку, где происходит аналогичное взаимодействие.

Рис.51. Устройство колонны с провальными решетками: а – колонна; б – конструкция решеток; 1 – колонна; 2 – тарелки

Конструктивно данные тарелки аналогичны ситчатым, при этом диаметр отверстий здесь увеличен до 10 – 20 мм. Вместо отверстий на тарелке могут располагаться щели шириной 3 – 8 мм. Конструктивно также изготавливаются волнистые и трубчатые тарелки (рис. 52). Преимуществом тарелок без сливных устройств является простота изготовления и обслуживания, низкая материалоемкость, низкое гидравлическое сопротивление. К недостаткам следует отнести повышенные требования к поддержанию постоянного расхода газа. Даже незначительные колебания расхода газа приводят к существенному снижению эффективности абсорбера.

Рис. 52. Типы провальных тарелок: а – дырчатая (в плане); б – решетчатая (в плане); в – волнистая (в продольном сечении); г – трубчатая (в плане); 1 – листы; 2 – трубы; 3 – перфорированный лист; 4 – коллекторы

По степени очистки выбросов от газообразных загрязнителей все конструкции тарелок примерно равнозначны.

Тарельчатые колонны имеют стандартизированный ряд диаметров от 400 до 4000 мм.

В распыливающих абсорберах контакт между фазами достигается распыливанием или разбрызгиванием жидкости в газовом потоке. Такие аппараты классифицируют следующим образом:

форсуночные (жидкость распыляется на капли форсунками);

скоростные прямоточные (распыление жидкости осуществляется за счет кинетической энергии газового потока);

механические (жидкость распыляется вращающимися деталями).

Полые распыливающие абсорберы (рис. 53) представляют собой полые колонны.

В этих абсорберах газ движется снизу вверх, а жидкость подается через расположенные в верхней части колонны 1 форсунки 2 с направлением факела распыла обычно сверху вниз. Принцип работы в целом напоминает принцип работы мокрого пылеуловителя. Для повышения эффективности работы устанавливают несколько уровней форсунок. Несмотря на схожесть конструкций с мокрыми пылеуловителями в абсорбере целесообразно проводить очистку от газовых загрязнителей, дисперсные и механические частицы улавливать в отдельном аппарате на этапе предварительной очистки. Напомню, что требование связано со сложностью одновременной регенерации абсорбента от твердых частиц и абсорбированных примесей, а также относительно высокой стоимостью абсорбента.

Полые распыливающие абсорберы отличаются простотой устройства, низкой стоимостью, малым гидравлическим сопротивлением, их можно применять для обработки сильно загрязненных газов.

К недостаткам полых распыливающих абсорберов, помимо их низкой эффективности, относятся также низкие скорости газа (до 1 м/с) во избежание уноса, неудовлетворительная их работа при малых плотностях орошения, достаточно высокий расход энергии на распыление жидкости. Распыливающие полые абсорберы целесообразно применять для улавливания хорошо растворимых газов.

|

|

Рис. 53. Устройство полых распыливающих абсорберов: а – вертикального с верхним распылом жидкости; б – вертиикального с распылом жидкости по высоте аппарата; в - горизонтального с перекрестным током; 1 – корпус; 2 – форсуночный коллектор орошающей жидкости; 4 – брызготбойник; 5 – газораспределитель

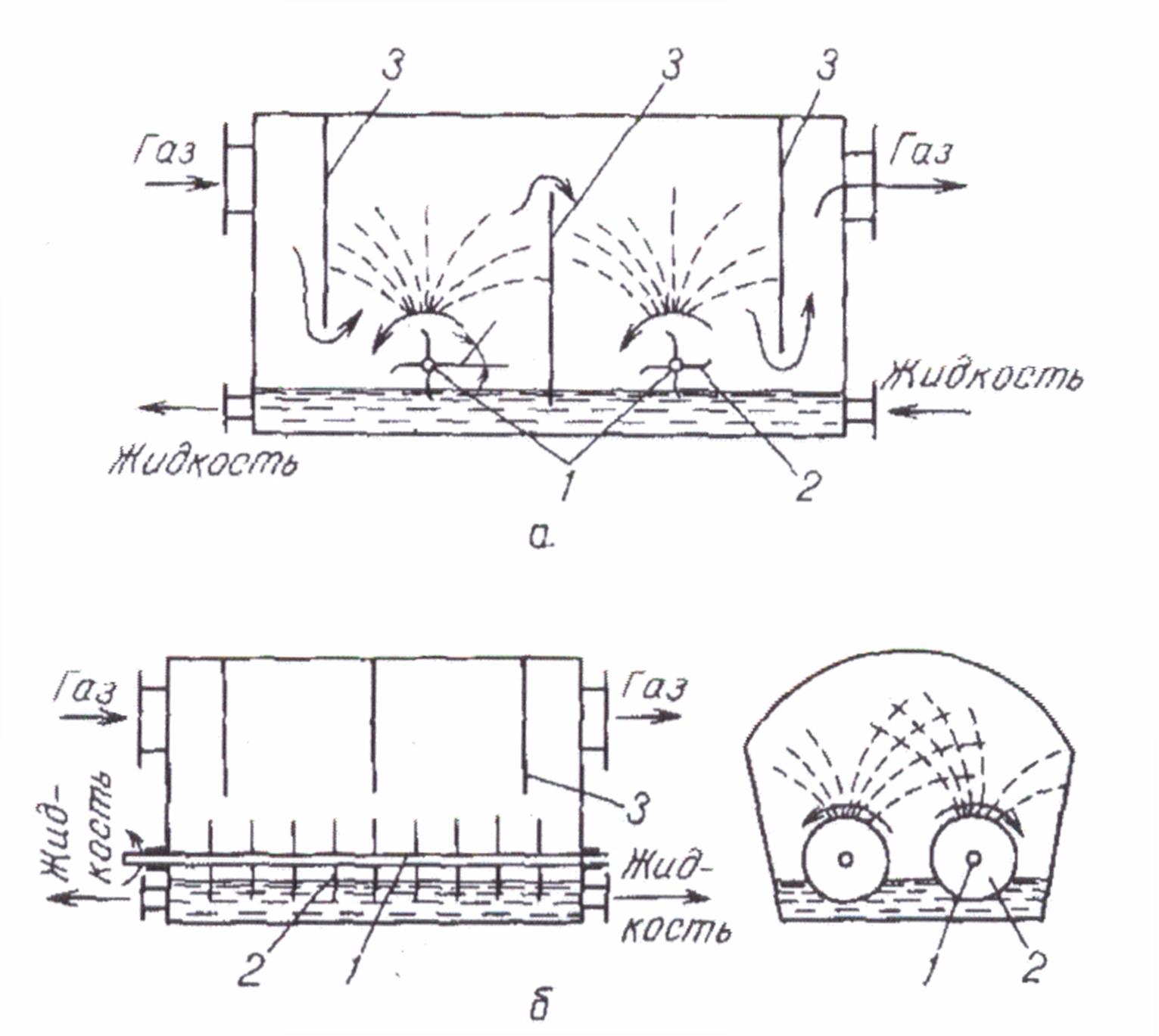

Скоростные прямоточные распыливающие абсорберы (рис. 54) аналогичны по конструкциям скрубберам Вентури и позволяют очищать газ при скоростях газового потока 20-30 м/с. В механических распыливающих абсорберах разбрызгивание жидкости производится с помощью вращающихся устройств. На рис. 55 представлен такой абсорбер, в котором разбрызгивание жидкости осуществляется с помощью лопастей (рис. 55 а) или дисков (рис. 55 б), закрепленных на горизонтальных валах 1. Разбрызгивающие элементы 2 устанавливают так, что газ движется перпендикулярно или параллельно осям их валов.

Рис.

54. Устройство бесфорсуночного абсорбера

Вентури: а

–

с эжекцией жидкости; б

–

с пленочным орошением; 1

–

конфузоры; 2 –

горловины; 3 –

диффузоры; 4 –

сепараторы; 5 –

циркуляционная труба; 6

–

гидравлический затвор

По сравнению с абсорберами других типов механические абсорберы более компактны и эффективны, но они значительно сложнее по конструкции и требуют больших затрат энергии для проведения процесса. Поэтому механические распыливающие абсорберы целесообразно применять в тех случаях, когда распыление с помощью форсунок или газом, взаимодействующим с жидкостью, по каким- либо причинам не представляется возможным.

Подробные методики расчета абсорберов приведены в [11].

Рис.

55. Механические распыливающие абсорберы:

а

–

с разбызгиванием жидкости валками

лопастного типа; б

–

с разбрызгиванием жидкости дисками;

1 –

валы; 2 –

разбрызгиватели; 3 –

перегородки