- •Оглавление

- •Введение

- •1.Экологическая безопасность как основа эффективного развития технологий

- •1.1. Понятие экологической безопасности предприятий

- •1.2. Последствия несоблюдения принципов экологической безопасности

- •1.3. Способы поддержания и создания условий для экологической безопасности

- •2.Экологическая безопасность атмосферы

- •2.1. Аппараты сухой и мокрой очистки газа

- •2.2. Электрофильтры

- •2.3. Выбор технологии газоочистки

- •2.4. Классификация способов газоочистки

- •2.5. Абсорбционная очистка газов

- •2.6. Адсорбционная очистка газов

- •2.7. Конденсационная очистка и термоокисление

- •2.8. Фильтры

- •3.Экологическая безопасность гидросферы

- •3.1. Источники загрязнения вод на тэс и аэс

- •3.2. Основные направления использования воды на тэс и классификация источников загрязнения.

- •3.3. Системы оборотного водоснабжения

- •3.4. Методы очистки сточных вод тэс

- •3.5. Метантенки как эффективный способ для переработки сточных вод

- •4.Экологическая безопасность литосферы

- •4.1. Классификация твердых отходов

- •4.2. Утилизация твердых отходов тэц

- •4.3. Утилизация твердых отходов очистных сооружений

- •5.Экологическая безопасность аэс

- •5.1. Классификация отходов аэс

- •Некоторые биологически значимые твердые продукты деления при работе ядерного реактора

- •5.2. Очистка газов на аэс

- •5.3. Сбор и удаление отходов на аэс

- •6. Альтернативные источники энергии

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

2.6. Адсорбционная очистка газов

Процесс адсорбции происходит на поверхности твердого пористого тела - адсорбента, где ненасыщенные поверхностные силы вступают во взаимодействие с силовыми полями адсорбируемых молекул. Адсорбционная очистка по сравнению с абсорбционной и иными видами очистки является финишной и высокоэффективной, содержание загрязняющих веществ имеет по сути следовые значения.

Существенно низкая эффективность дает абсорбция при обработке газов с большой концентраций загрязняющих веществ, что приводит к необходимости иметь большую адсорбционная емкость или большое количество адсорбента.

Широкое применение находит адсорбция для удаления паров растворителя из отработанного воздуха при окраске автомобилей, органических смол и паров растворителя в системе вентиляции предприятий по производству стекловолокна и стеклоткани, а также паров эфира, ацетона и других растворителей в производстве нитроцеллюлозы и бездымного пороха. Адсорбенты используются для очистки выхлопных газов автомобилей и для удаления ядовитых компонентов, например H2S из газовых потоков. Адсорбция применяется и для удаления радиоактивных газов при эксплуатации ядерных реакторов, в частности, радона и радиоактивного йода.

Адсорбция находит применение и в тех случаях, когда необходимо более длительное менее избирательное удаление определенных газообразных компонентов из смеси. Молекулярные сита использовались для удаления паров ртути на предприятиях по производству хлора и щелочи, где применяются электролизеры с ртутным электродом. Проведены эксперименты по удалению SO2 на молекулярных ситах. Адсорбция применяется для удаления неорганических загрязнений из топочных газов.

К адсорбентам применяют следующие требования:

высокая адсорбционная способность при низких концентрациях загрязнителя (или его следов);

механическая прочность;

возможность регенерации;

низкая стоимость.

На практике применяются активные угли, силикагели, алюмогели и цеолиты.

Силикагели применяют для удаления полярных органических веществ, а также для осушки газов. Силикагели имеют высокую механическую прочность к истиранию, легко регенерируются, а также негорючи.

Алюмогели (активный оксид алюминия) аналогичны по характеристикам силикагелям.

Цеолиты – алюмосиликаты, содержащие оксиды щелочных и щелочноземельных металлов. Они подразделяются на природные (клиноптилолит, морденит, шабазит, эрионит) и синтетические (КА, NaA, CaA и др.).

Цеолит КА используется только для осушки газов; цеолит NaA адсорбирует газы (сероводород, сероуглерод, аммиак, этан, пропилен, метан, оксид углерода и др.), цеолит CaA поглощает углеводороды и спирты только нормального строения. Цеолиты CaX и NaX имеют большие входные «окна» и сорбируют все молекулы, адсорбируемые цеолитами NaA и СаА, а также нафтеновые и ароматические углеводороды, органические сернистые, азотистые и кислородные соединения и др.

Наряду с активными углями применяют активированные углеродные волокна. Преимуществом является более высокая адсорбционная способность, высокая химическая, термическая и радиационная стойкость. Для адсорбции паров органических загрязнителей наиболее эффективными оказываются активированные угли. Адсорбция производится в рекуперационных установках со стационарным слоем адсорбента – вертикальных, горизонтальных или кольцевых адсорберах

Сделаем небольшое отступление. Цеолиты класса А представляют собой мелкие сита для молекул, а цеолиты класса Х – более крупные (в два и более раза больше).

Цеолиты не токсичны, но в то же время взрывопожароопасны. Представляют собой 4 класс опасности веществ при условии попадании в организм человека. Так, например, рабочие при работе с цеолитом должны быть специальной одеждой и обувью, а также средствами зажиты органов дыхания и слуха. Для защиты зрения применяют специальные очки.

Вертикальные адсорберы применяют при небольших потоках очищаемых газов, горизонтальные и кольцевые аппараты применяют для обработки смесей при высоких скоростях потока.

Адсорберы и рекуперационные установки, как правило, являются установками периодического действия. Цикл рекуперационной установки как правило включает в себя адсорбцию, десорбцию, сушку адсорбента и его охлаждение. На практике этапы рекуперации могут объединяться или же варьироваться. Для непрерывности процесса устанавливают несколько параллельно работающих установок. При этом часть из них находится в работе, а часть регенерируется.

Тем не менее, имеют место быть адсорбционные установки непрерывного действия, представляющие собой аппараты с псевдоожиженным слоем. По сравнению с аппаратами периодического действия, данные установки характеризуются компактностью размещения, низкими энергозатратами, более низкими капиталовложениями.

Для более глубокой очистки парогазовых потоков от паров летучих растворителей используют комбинированные методы, сочетающие различные процессы очистки. Например, при рекуперации смеси фенола и этанола из отходящих газов для улавливания паров фенола используют абсорбционный метод, а для улавливания паров этанола - адсорбционный.

Для очистки газов от азота применяют хемосорбционный метод очистки на основе твердых веществ, способных вступать во взаимодействие с NOx. Иные способы малоэффективны вследствие значительной инерции оксидов азота. Для очистки применяют торфощелочной адсорбент, улавливание происходит в аппаратах кипящего слоя. Степень очистки газа при концентрации оксидов азота 0,1 – 2% составляет 96 – 99% при времени контакта фаз 1,6 – 3 с. Аналогичный эффект дает применение торфа, обработанного аммиаком. При этом требуется охлаждение газа, поскольку возникает опасность воспламенения адсорбента.

Кроме этого, используют бурые угли, известь, известняк, сланцевая зола. Адсорбенты практически не подлежат регенерации и подлежат утилизации в качестве азотосодержащих удобрений.

Для очистки дымовых газов от диоксида серы используют твердые хемосорбенты (известняк, доломит, известь) путем их введения в пылевидном состоянии в топки или газоходы теплоэнергетических агрегатов. Для увеличения активности хемосорбентов вводят специальные добавки в виде неорганических солей, оксихлорида меди, оксида магния.

Также для очистки используют активные угли. Процесс протекает при температуре 110 – 150 ºС, при этом достигается эффективность 90 – 95%. Регенерация осуществляется путем нагрева адсорбента до 400 – 450 ºС и путем промывки горячей водой.

Разработан процесс для адсорбции SO2 из отходящих газов, в котором происходит адсорбция и каталитическое окисление SO2 в движущемся слое активированного угля, а также процесс с использованием щелочного оксида алюминия, гранулы которого содержат 56% Al2O3 и 37% Na2O.

Газообразный хлор хорошо поглощается твердыми органическими соединениями (лигнин, лигносульфонат кальция). Также широко применяют хлороксид железа, хлорид закис- ной меди, сульфаты и фосфаты меди, свинца, кадмия, негашеную известь, а также цеолиты. Для очистки используют аппараты с псевдоожиженным слоем, с последующей регенерацией адсорбента.

Очистку газов от сероводорода H2S проводят с применением в качестве адсорбента гидроксида железа и активного угля. Последний является самым эффективным поглотителем сероводорода. При этом уголь, вступая в химическую реакцию разогревается, что может привести к возгоранию. Поэтому очистку производят при малых концентрациях сероводорода. Степень очистки достигает 90%. Регенерацию проводят раствором сульфида аммония (NH4)2S.

Экстрагированный уголь освобождают от сульфидной серы промывкой его водой, отпаривают для удаления аммонийных солей и сушат.

Эффективным средством очистки газов от сероводорода являются синтетические цеолиты при обработке газов с содержанием серы менее 2 %. Концентрация серы в очищаемых ими газах может быть снижена до 1 мг/м3 и ниже.

Также находят применение поглотители, получаемые на основе оксида цинка, оксидов цинка и меди. Отработанные поглотители обычно не регенерируют в связи со сложностью процесса десорбции.

Для очистки газов используют адсорберы периодического и непрерывного действия.

К аппаратам периодического действия относятся вертикальные, горизонтальные, кольцевые адсорберы, а также выполненные в виде трубчатого теплообменника.

Адсорберы периодического действия могут быть с неподвижным слоем и с кипящим слоем адсорбента.

Преимуществом установок периодического действия с неподвижным слоем является высокая степень очистки и осушки газов, а также отсутствие истирания твердых частиц адсорбента.

К недостаткам следует отнести низкую скорость газового потока и, как следствие, низкую производительность. Эффективность работы неподвижного слоя также мала. Кроме этого имеет место быть неравномерность поглощения загрязнителя по высоте слоя. В случае использования горизонтальных адсорберов наблюдается неравномерность распределения парогазового потока. Данный недостаток устраняется применением вертикальных адсорберов.

Адсорберы горизонтальной конструкции целесообразно применять при очистке больших количеств газа от хорошо сорбирующихся примесей.

В адсорбционных установках периодического действия предусматривают несколько адсорберов для различных технологических стадий - адсорбции, десорбции, сушки или охлаждения.

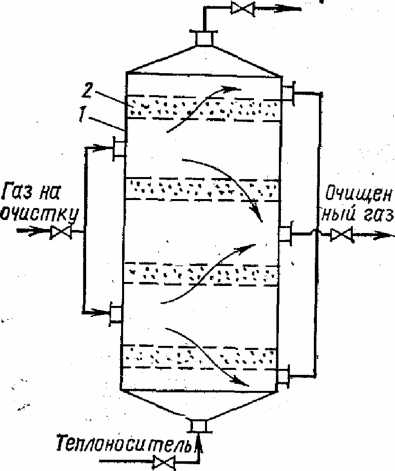

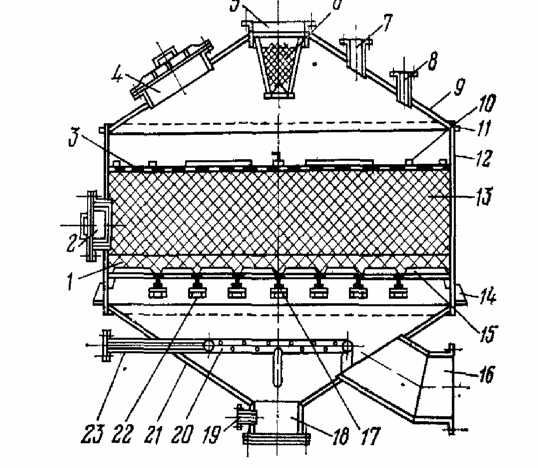

Пример адсорбера полочного многосекционного типа приведен на рис. 56.

|

Рис. 56. Адсорбер полочного типа с неподвижными слоями адсорбента

Размещая адсорбент в аппарате горизонтально высоким слоем, можно практически устранить влияние неравномерности слоя на степень очистки газов, но при этом возрастает аэродинамическое сопротивление адсорбера. Кроме того частицы адсорбента в высоком слое интенсивно прогреваются из-за слабого теплоотвода из зоны конденсации, что уменьшает сорбционную емкость адсорбента и нежелательно вследствие возможности возгорания. Если концентрация загрязнителя высока, то обязательно требуется искусственное охлаждение слоя адсорбента.

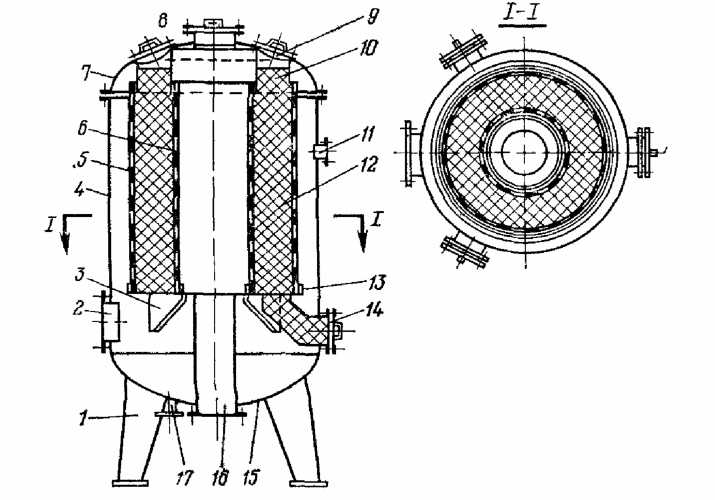

Пример конструкции вертикального адсорбера приведен на рис.57.

Рис. 57. Адсорбер периодического действия с неподвижным слоем поглотителя: 1 – гравий; 2 – разгрузочный люк; 3, 6 – сетка; 4 – загрузочный люк; 5 – штуцер для подачи исходной смеси; 7 – штуцер для отвода паров при десорбции; 8 – штуцер для предохранительного клапана; 9 – крышка; 10 – грузы; 11 – кольцо жесткости; 12 – корпус; 13 – адсорбент; 14 – опорное кольцо; 15 – колосниковая решетка; 16 – штуцер для отвода очищенного газа; 17 – балки; 18 – смотровой люк; 19 – штуцер для отвода конденсата и подачи воды; 20 – барботер; 21 – днище; 22 – опоры балок; 23 – штуцер для подачи водяного пара через барботер

Продолжительность работы периодических адсорберов на стадии адсорбции определяется полнотой поглощения загрязняющего компонента. Момент вывода адсорбера для регенерации определяется моментом проскока загрязнителя, т.е. допустимая концентрация на выходе из адсорбера.

Корпус адсорбера изготавливается из металла, диаметр составляет 2 – 3 м, высота до 2,2 м. Верхняя и нижние крышки конические. Абсорбент с высотой слоя 0,5 – 1,2 м располагается на колосниковых решетках, под решетками. Для исключения уноса адсорбента с газовым потокам в несколько слоев располагают мелкоячеистую сетку и засыпают нейтральным наполнителем (гравий). Для регенерации используют систему подачи пара и отвода конденсата. Ввод загрязненного газа осуществляется в верхней части аппарата.

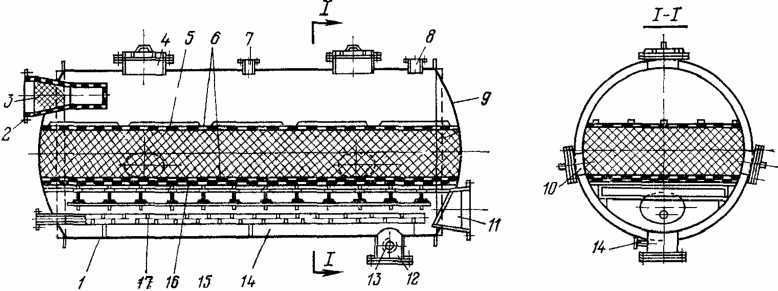

Горизонтальные адсорберы (рис. 58) также изготавливают металлическими. При этом диаметр корпуса составляет 1,8 – 2 м, длина цилиндрической части корпуса до 4 м, высота слоя адсорбента 0,5 – 1 м.

Подача загрязненного газа осуществляется в верхней части аппарата, через входной патрубок с распределительным устройством (сетка). Очищенный газовый поток отводится из нижней части адсорбера, из пространства под слоем адсорбента.

Адсорбер также оборудуется системой подачи пара и отвода конденсата при регенерации.

Основной недостаток горизонтальных адсорберов – неравномерное распределение потоков по сечению адсорбента и образование застойных зон.

|

Рис. 58. Горизонтальный адсорбер: 1 – корпус; 2 – штуцер для подачи паровоздушной смеси при адсорбции и воздуха при сушке и охлаждении; 3 – распределительная сетка; 4 – загрузочный люк с предохранительной мембраной; 5 – грузы; 6 – сетки; 7 – штуцер для предохранительного клапана; 8 – штуцер для отвода паров на стадии десорбции; 9 - слой адсорбента; 10 – люк для выгрузки адсорбента; 11 – штуцер для отвода очищенного газа на стадии адсорбции и отработанного воздуха при сушке и охлаждении; 12 – смотровой люк; 13 – штуцер для отвода конденсата и подачи воды; 14 – опоры для балок; 15 – балки; 16 – разборная колосниковая решетка; 17 – барботер

Для очистки газов с небольшой концентрацией примесей используют кольцевые адсорберы (рис. 59).

Конструктивно они представляют собой металлический цилиндрический корпус, внутри которого располагаются два полых перфорированных цилиндра. Пространство между цилиндрами заполняется адсорбентом. Диаметр аппарата составляет до 3,2 м, высота до 8 м. Движение газа осуществляется от периферии к центру. Адсорбер оборудован устройствами для регенерации паром.

Вертикальные адсорберы применяют на установках малой и средней мощности, производительностью до 30 000 м3/ч исходной смеси. Горизонтальные и кольцевые адсорберы работают на установках средней и большой мощности.

Рис. 59. Кольцевой адсорбер:1 – установочная лапа; 2 – штуцер для подачи паровоздушной смеси, сушильного и охлаждающего воздуха; 3 – опора для базы под цилиндры; 4 – корпус; 5, 6 – внешний и внутренний перфорированные цилиндры; 7 – крышка; 8 – смотровой люк; 9 – загрузочный люк; 10 – бункер- компенсатор; 11 – штуцер для предохранительного клапана; 12 – слой активного угля; 13 – база для цилиндров; 14 – разгрузочный люк; 15 – днище; 16 – штуцер для отвода очищенного и отработанного воздуха и для подачи водяного пара; 17 – штуцер для отвода паров и конденсата при десорбции и для подачи воды

Одним из путей интенсификации адсорбционного процесса является применение непрерывной адсорбции. Непрерывная адсорбция дает следующие преимущества:

высокая скорость парогазового потока в шихте (по сравнению со скоростями в стационарном слое);

высокий коэффициент использования сорбента;

отсутствие проскока загрязнителя;

простота обслуживания.

При этом имеют место быть следующие недостатки:

эрозионный износ аппаратов, что ведет к увеличению материалоемкости;

высокие требования к прочности сорбента.

Непрерывность процесса может быть достигнута циркуляцией адсорбента в замкнутой системе и распределением в адсорбционной колонне локальных зон, в каждой из которых в оптимальных рабочих условиях осуществляется одна из основных стадий процесса: адсорбция, нагрев и десорбция, охлаждение и т.д.

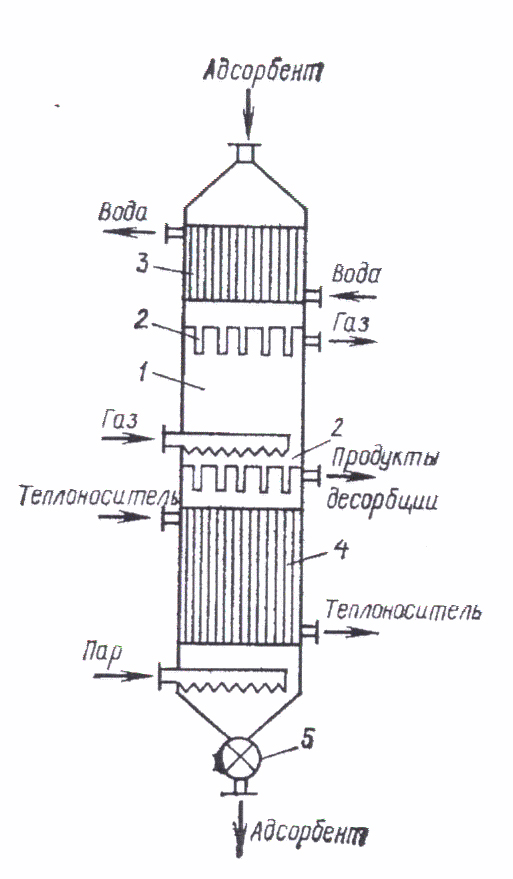

Адсорбционные установки с движущимся слоем поглотителя относятся к установкам непрерывного действия (рис.60). Адсорбент перемещается в аппарате плотным слоем под действием силы тяжести, что позволяет организовать непрерывную работу. Эти установки целесообразно применять для выделения целевого компонента из газа-носителя с использованием адсорбционной и десорбционной секций.

|

|

Рис. 60. Адсорбер с движущимся слоем: 1 – зона адсорбции; 2- распределительные тарелки; 3 – холодильник; 4 – подогреватель; 5 – затвор |

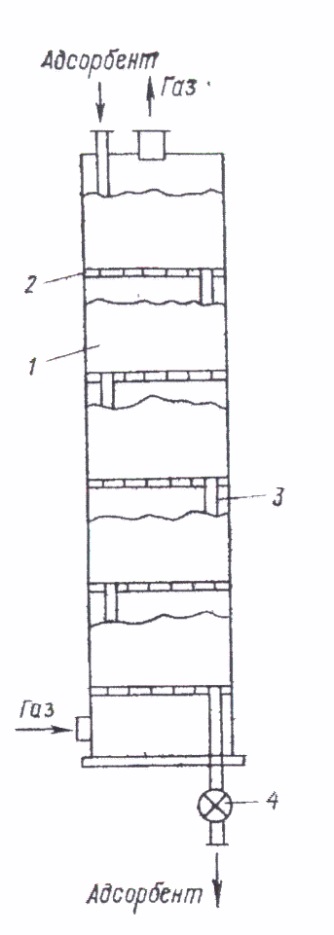

Рис. 61. Адсорбер с псевдоожиженным слоем: 1 – псевдоожиженный слой; 2 – решетки; 3 – переток; 4 – затвор |

Преимуществом ожиженного слоя является высокая скорость теплопередачи при использовании охлаждающих трубок для отвода тепла адсорбции. Данный вариант также эффективен в тех случаях, когда требуется частая регенерация сорбента. Он может быть использован для адсорбции органических соединений из газов, имеющих очень высокую влажность.

Методика расчета адсорберов приведена в [11].

Одной из основных стадий адсорбционного процесса является десорбция поглощенных веществ. Способы десорбции:

повышение температуры адсорбента;

снижение давления в системе;

отдувка адсорбата в токе газа-носителя;

вакуумирование;

вытеснение сорбата.

В некоторых случаях регенерация адсорбента невозможна или экономически нецелесообразна (высокая стоимость регенеративной установки, небольшие объемы адсорбента, низкая частота регенерации). В таком случае применяется полная замена адсорбента с последующей утилизацией использованного.

Использованный адсорбент может быть утилизирован на свалке, может использоваться в качестве удобрений. При наличии токсичных или канцерогенных веществ, способных растворяться в воде подлежит утилизации путем сжигания или термической обработки.

При адсорбции имеет место проблема утилизации материала, выделенного при очистке. В определённых случаях данный материал может быть использован повторно, в иных – подлежит удалению. Это напрямую зависит от выбора метода десорбции и свойств извлекаемого вещества. Если вещество может быть использовано в дальнейшем, то в качестве метода десорбции применяют нагревание или вакуумирование. Данные методы хороши, если в результате процесса образуется концентрированный пар из загрязнителя, который в дальнейшем может быть повторно направлен в производственный цикл. Примером может служить очистка углекислоты от следов моноэтаноламина или выделение растворителя после адсорбционной очистки вентиляционного воздуха окрасочной камеры. При невозможности использования, выделенные вещества утилизируют.

При выделении нескольких загрязнителей полученную смесь либо утилизируют, либо направляют на дистилляцию для разделения на компоненты для дальнейшего использования.

Утилизация загрязнителей осуществляется как правило сжиганием вместе с основным топливом.

Нагревание является широко распространенным способом десорбции. Способ позволяет получить высокую степень очистки адсорбента, выделять концентрат загрязнителя с последующей конденсацией для дальнейшего его использования. Однако, если при повышении температуры, происходит разложение загрязнителя, а последний должен быть направлен повторно в технологический процесс, нагревание заменяют вакуумированием.

Процесс вакуумирования менее эффективен по сравнению с нагреванием. Степень десорбции адсорбента снижается, а сам процесс более энергозатратен и требует дополнительного оборудования.

Десорбция путем продувания инертного газа (воздух, азот), за исключением процесса адсорбционного концентрирования с последующим сжиганием газа, как правило, создает проблем больше, чем решает, поскольку загрязняющее вещество в этом случае снова оказывается диспергированным в газовом потоке.

Единственным путем решения данной проблемы является дальнейшее направление инертного газа на сжигание. Данный метод хорош, если адсорбент использовался для очистки газа с небольшой концентрацией вещества. При этом сжигание инертного газа после десорбции в целом не приведет к загрязнению окружающей среды. При высоких концентрациях загрязнителя в инертном газе мы рискуем получить повышенные концентрации продуктов сгорания.

Также одним из способов десорбции является обработка адсорбента водяным паром. Как правило, применяется для очистки угольного адсорбента. Водяной пар адсорбируется, вытесняя молекулы адсорбата, а загрязнения конденсируются вместе с избытком водяного пара. При этом влажность адсорбента повышается, что приводит к дополнительной обработке горячим сухим воздухом для восстановления исходного состояния.

В случае органических материалов, хорошо растворимых в воде, применение этого метода связано с трудностями, поскольку требуется проведение дополнительного разделения водного конденсата и органических продуктов. Определенные трудности вызывает и дальнейшая утилизация загрязнителя. При незначительных объемах применяют биологическое разложение. С этим в целом справляется обработка в канализационных сооружениях. При больших объемах необходимо устройство дополнительных локальных очистных сооружений, что приводит к увеличению капиталозатрат, стоимости очистки в целом.

При наличии устойчивых органических соединений или в случае больших количеств водных растворов желательно отказаться от данного метода десорбции.

Следует отметить, что регенерацией никогда не достигается 100% десорбция и часть загрязнителя будет присутствовать в адсорбенте. Органические вещества при регенерации в условиях высоких температур могут полимеризоваться и привести к закупорке пор адсорбента, что делает последний неактивным.

Поэтому к выбору метода регенерации необходимо подходить взвешенно, учитывая свойства загрязнителя. Регенерация может быть комбинированной и включать в себя нагревание в условиях умеренных температур, с последующей обработкой водяным паром или вакуумированием. Схема регенерации полностью определяется разработчиком системы и учитывает особенности производства.

Более сложным случаем является регенерация после хемосорбции. В результате сорбат связывается очень прочно, что приводит к необходимости удаления части сорбента. Регенерация при этом требует специальных условий.

Так, например, при регенерации активированного угля, используемого для удаления SO2, используют воздух. При этом часть оксида серы накапливается в сорбенте, что приводит к образованию в последнем серной кислоты. Дальнейшая десорбция протекает при 370°С в инертной атмосфере, в результате чего кислота реагирует с углем, образуя CO2 и SO2.