ФГБОУВПО

«Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ

НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ

ПРОИЗВОДСТВА

Межвузовский сборник

научных трудов

Выпуск 12

Воронеж 2013

УДК 621

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. [Электронный ресурс] – Электрон.текстовые и граф. данные (9,2 Мб). – Воронеж: ФГБОУ ВПО “Воронежский государственный технический университет”, 2013. – Вып. 12. – 1 электрон.опт. диск (CD-ROM) : цв. – Систем.требования : ПК 500 и выше ; 256 Мб ОЗУ ;Windows XP ; SVGA с разрешением 1024x768 ; MS Word 2007 или более поздняя версия ; CD-ROM дисковод ; мышь. – Загл. с экрана. – Диск и сопровод. материал помещены в контейнер 12х14 см.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа а также и польскими учеными.

Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MSWord, содержится в файле Сборник_12_2013.doc, объем файла 9,2Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский

государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного редактора,

Воронежский государственный техническийуниверситет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.С. Петровский – д-р техн. наук, проф., Воронежская государственная

лесотехническая академия;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.Н.. Старов – д-р техн. наук, проф., Воронежский государственный

технический университет;

Г.А. Сухочев - д-р техн. наук, проф., Воронежский государственный

технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный

технический университет

Рецензенты: д-р техн. наук, проф. Ю.А. Цеханов;

д-р техн. наук, проф. А.Т. Крук

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2013

© Оформление. ФГБОУВПО "Воронежский

г

осударственный технический университет", 2013

СОДЕРЖАНИЕ

Воронеж 2013 1

Получение качественного слоя на чугунных заготовках возможно, если в качестве инструмента применять электроды из малоуглеродистых сталей. Металлографические исследования показали, что углерод из заготовки активно насыщает наносимый слой, придавая ему новые свойства, повышающие механическую прочность до уровня углеродистых сталей. Однако во многих случаях (например, при восстановлении геометрических размеров) требуется нанести несколько слоев покрытия из чугуна и сохранить характеристики материала электрода-инструмента. 82

В процессе нанесения каждый слой (после первого) становится все более дефектным и тонким, имеет при этом слабую адгезию с основой. Изучение шлифов показало, что главной причиной ухудшения свойств последующих слоев покрытий «чугун по чугуну» является высокое содержание углерода и быстрый отвод тепла с границ слоев, вызывающей появление хрупкого «белого» слоя. 82

Воронежское пожарно-техническое училище (ВПТУ МЧС) 111

Продолжение текста статьи …… 135

Воронежский государственный технический университет 135

ВВЕДЕНИЕ

Межвузовский сборник научных трудов (выпуск 12), подготовленный к изданию на кафедре "Графики, конструирования и информационных технологий в промышленном дизайне" Воронежского государственного технического университета, продолжает публикацию материалов научных исследований и практических результатов ученых и исследователей вузов и предприятий ЦФО, впервые в нем приняли участие ученые и преподаватели из Познанского Политехнического Университета (Польша), чтоговорит о росте его популярности. Материалы сборника освещают проблемы подготовки производства и обеспечением качества выпускаемой продукции. Особое внимание уделено результатам исследований, проводимых совместно аспирантами, сотрудниками вузов и инженерно-техническими работниками ведущих машиностроительных предприятий.

Авторы статей рассматривают понятие качества продукции не только как высокие технические и эксплуатационные характеристики изделия,но и как результат применения новых методов и способов обработки, позволяющих организовать производство на основе энергоэффективности и экономической целесообразности. Качество изделия формируется на всех этапах жизненного цикла изделия. И именно поэтому в сборнике представлены статьи, посвященые проблемам подготовки технических кадров и переподготовки персонала на предприятиях.

Результаты исследований, представленные в сборнике, дают возможность познакомиться с актуальными результатами исследований и апробировать их на практике в деятельности предприятий, организаций и высших учебных заведений, заинтересованных в качестве выпускаемых товаров и предоставляемых услуг. Использование материалов сборника расширяет связи между производством, научными работниками и преподавателями, обеспечивающими подготовку и переподготовку специалистов на современно рынке трудовых ресурсов.

Выпуск сборника стал систематическим. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей.

Ваши отзывы и пожелания просим присылать по адресу: 394026, г. Воронеж, Московский пр., 14, ВГТУ, кафедра ГКПД или по электронной почте: akuzovkin@mail.ru

УДК 621.658.512

Мельников В.П., Смоленцев В.П.

ИННОВАЦИОННЫЙ ПОДХОД В РАЗВИТИИ ТРАНСПОРТНЫХ СРЕДСТВ

В статье рассмотрена проблема создания транспортных средств различного назначения с нетрадиционной точки зрения

Многообразие форм современных авиационных и космических аппаратов, наземных транспортных средств, надводных судов, подводных лодок, несмотря на свою многоликость, имеет определенные физические обоснования, которые опираются на законы взаимодействия аппарата со средой, в которой перемещаются и с которой они взаимодействуют при функционировании.

Сегодня имеется возможность рассмотреть с точки зрения единой аэро- гидродинамической теории и с помощью типологического подхода технические характеристики применяемых человечеством аппаратов для передвижения в различных средах и наметить пути их совершенствования, учитывая полученные данные о показателях аномальных объектов как земного так и инопланетного происхождения [1, 2].

Прежде всего надо выделить одно самое главное концептуальное положение, которое определяет основную тенденцию в историческом развитии любых транспортных средств- это непременное повышение скорости передвижения. Целесообразность такого положения также обосновывается социально-экономическими требованиями- сокращение расходов на перемещение в различных средах пребывания грузов, людей и т.д. поэтому решение этой задачи в различных отраслях транспорта осуществляется на основе паритета экономических затрат и выигрыша в увеличении скорости передвижения. Это привело к конструктивно-техническим решениям в транспортных средствах, которые сильно отличаются друг от друга по видам передвижения и формам исполнения, несмотря на имеющиеся обоснования единого подхода к формообразованию и двигательным системам теоретико-практического характера.

Это обоснование базируется на фундаментальном законе описания физической картины обтекания аппаратов в воздушной и других различных средах- законе Бернулли [3], который математически представляется уравнением его имени, и формулируется в следующем виде: сумма статического и динамического давления для любого сечения движущегося потока жидкости или газа есть величина постоянная и равна полному давлению в этом сечении. Если принять за P1 - статистическое давление в определенном сечении, - плотность среды, V1 - скорость в этом сечении, P - полное давление, то уравнение Бернулли примет вид

(1)

(1)

Рис.1. Схема распределения сил при обтекании потоком профиля крыла

Обоснование силам сопротивленияQ, подъемной силы Y и их равнодействующейR образующимся при движении аппарата были даны И. Ньютоном (рис.1). При этом результирующая (равнодействующая) сила может быть описана уравнением

(2)

(2)

где K1- поправочный коэффициент;

Sсеч- площадь поперечного сечения агрегата;

- плотность среды;

V- скорость набегающего потока;

- угол атаки.

Определяющей антигравитационной силой в атмосфере и водном пространстве Земли является подъемная сила. Она может быть определена по уравнению

(3)

(3)

а сила аэро- гидродинамического сопротивления движению транспортного средства может быть исчислена по формуле

(4)

(4)

Вообще-то, традиционно, рассматривая схему обтекания профиля объекта в атмосфере или гидросфере (рис. 1), всегда выделяют несколько важнейших сил, действующих на объект. При этом в качестве поправочного коэффициента К1 принимают коэффициенты соответствующих сил: подъемной Сyи сил сопротивления движению: от давления Qдавл- Сх; от трения Qтр- СR; волновое (донное) Qволн.

Подъемная

сила

,

которая может быть исчислена по

зависимости

,

которая может быть исчислена по

зависимости

, (5)

, (5)

где CY- коэффициент подъемной силы ;

S- площадь поверхности обтекаемого тела ЛА;

- плотность среды;

V- скорость невозмущенного набегающего потока.

Она образуется за счет разности давлений среды на верхней и нижней поверхности ЛА.

Сила веса P, соотношение которой с подъемной силой Y должно всегда описываться неравенствомPY.

Движение транспортного средства осуществляется как правило движущей силой Pдв от двигателей или как инерционная сила.

Силы сопротивления движению могут быть: от давления Qдавл, от трения Qтр и волновое (донное) сопротивление Qволн, которые определяют полное аэро- гидродинамическое сопротивление Q транспортному средству (ТС).

То есть тогда сила сопротивления движению (ТС) представляется тремя составляющими [4]

, (6)

, (6)

где

(7)

(7)

здесь Cx- коэффициент лобового сопротивления;

V- скорость набегающего потока;

- плотность среды;

SM- площадь миделевого сечения аппарата.

, (8)

, (8)

где CR- коэффициент полной аэродинамической силы;

SЛ/А- площадь поверхности аппарата, описываемая потоком.

По Фруду Qволн (донное) может быть определено по формуле

, (9)

, (9)

где q- скоростной напор.

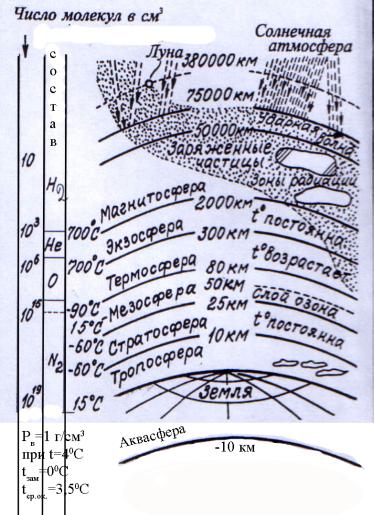

Атмосфера и аквасфера Земли имеет множество слоев, окутывающих ее поверхность. Схема строения атмосферы и аквасферы Земли и ее основные характеристики приведена на рис. 2. Именно характеристики этих слоев Земли и являются параметрами для конструирования движущихся техногенных средств транспорта при их проектировании и создании образцов. Не секрет, что сила сопротивления движению ТС, определяемая по формулам (6-9), является главной при выборе двигательной системы ТС.

Рис.2. Схема строения атмосферы и аквасферы Земли и ее основные характеристики

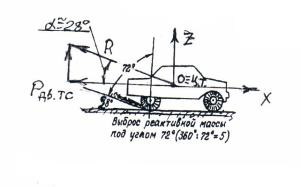

Это касается не только ЛА, подводных и надводных судов, но и ТС перемещающихся по поверхности Земли: автомобилей и железнодорожного транспорта. Причем для них появляются дополнительные силы, требующие увеличения двигательной тяги в движении, так как взаимодействия колеса ТС с поверхностью дороги или рельса можно представить схемой на рис.3, здесь величина силы движения ТС (РдвТС) определяется из формулы

РдвТС=R CRK cos a (~280), (10)

где R- сила реакции от крутящего момента на валу колесного привода ТС;

CRK- коэффициент трения качения.

Таким образом необходимая сила движения колесного транспортного средства при трогании с места должна быть увеличена примерно на 30% по сравнению с бесколесным ТС.

Не секрет, также, что эти обстоятельства ограничивают скорость движения таких ТС, рубеж которой специалисты определяют в пределах 350-450 км/час. К тому же волнистость и шероховатость покрытий дороги или рельсов значительно влияют на скоростную характеристику. С одной стороны для эффективного использования движущей ТС силы необходимо хорошее сцепление колеса с дорогой, и для этого приходится прижимать колесную систему к поверхности дорожного или рельсового покрытия либо за счет увеличения веса, либо созданием отрицательной аэродинамической силы за счет специальных спойлеров, уменьшением просвета между днищем ТС и поверхностью дороги и т.д. Сейчас при проектировании любого ТС без аэродинамических продувок не обходится.

Но, если рассматривать конструктивные компоновки ЛА, подводных аппаратов и наземных транспортных средств, перемещающихся в воздушной, водной и космической средах, то можно выделить определенные типовые формы агрегатов, из которых они формируются: цилиндр, для фюзеляжных агрегатов, крыло для обеспечения подъемной силы и управления ЛА по крену и тангажу в воздушной среде и под водой. Причем чем больше количество таких агрегатов, скомпонованных в конструкции ТС, тем большая суммарная сила сопротивления возникает при его движении и, следовательно, требуется большая сила тяги на его продвижение в среде.

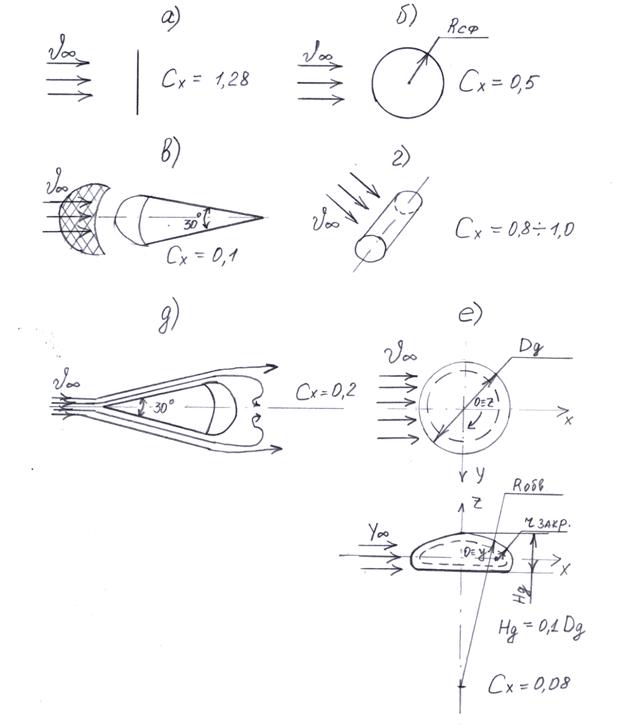

Сравнение значений СХ на рис. 4 показывает, что наиболее приемлемыми, для использования являются три формы: диск- СХ=0,08, крыло при обтекании воздушным потоком со скоростью V с острого носка (СХ=0,2, рис. 4 д) и крыло при обтекании потоком со скоростью V со стороны закругления (на рис. 4 в) СХ = 0,1). Остальные формы значительно увеличиваютСХ и тем самым не нашли применения в практике. Здесь надо отметить, что в конструктивном исполнении многих аппаратов цилиндрические, конические и бочкообразные формы применяются с направлением обтекания вдоль оси наравне с крыльевыми, а для космических ЛА, также и сферические, как правило, для возвращаемых модулей. Такое же формообразование внешних обводов ТС также присуще для подводных, надводных и наземных средств передвижения.

Рис.3 Схема определения сила Рдв ТС колесного типа

Анализ аэродинамических характеристик (см. рис. 4) и в работах [1, 2, 4] показывает, что наименьшую силу сопротивления движению ТС в атмосфере Земли, под водой и по ее поверхности на скоростях от 0 до 400 км/час по коэффициенту Сх создают диск, тела вращения, составленные из сферы и конуса, конуса и цилиндра, с осями, расположенными вдоль оси движения потока V. На практике в формообразовании ТС используют сферу, конус и цилиндр и для обеспечения подъемной силы или эффективного управления по крену или тангажу крыльев, вертикальное и горизонтальное оперение. А также различные средства механизации: закрылки, предкрылки, интерцепторы и т.д.

Сравнительны анализ применимости основных типовых геометрических форм по видам ТС показывает (табл. 1), что в их формообразовании участвуют во всех видах транспорта в основном цилиндр и конус, сфера при описании внешнего облика ЛА и подводных судов, крыло только в ЛА и мало используется для подводных лодок и подводных судов (на подводных крыльях и при формообразовании средств механизации- рулевых лопастей). Плоскости применяются в трех видах ТС: ЛА, надводные суда, автомобили и поезда. Дискообразная форма в полном виде во всех видах ТС практически не применяется. Этот парадокс вначале истории развития ТС наземного. Воздушного и подводного движения обосновывался экономическими соображениями трудоемкости изготовления; хотя в надводных судах некоторые типы тарельчатых конструкций были использованы, но не активно. В тоже время надо признать, что устойчивость тарельчатого плавающего средства, даже овальной формы, гораздо больше чем у продолговатых (вытянутых по длине ТС) и в старых конструкциях подводных судов дискообразная форма использовалась.

Рис. 4. Коэффициенты лобового сопротивления наиболее употребимых геометрических форм обводов ЛА

Таблица 1

Таблица применяемости основных типовых геометрических форм по видам ТС.

Вид ТС |

Виды форм ТС |

|||||

Сфера |

Цилиндр |

Конус |

Плоскость |

Крыло и его модификации |

Диск |

|

ЛА |

+ |

+ |

+ |

+ |

+ |

- |

Подводные суда |

+ |

+ |

+ |

- |

в малой степени |

- |

Надводные суда |

в малой степени |

+ |

+ |

+ |

в малой степени |

- |

Автомобили |

в малой степени |

+ |

+ |

+ |

в малой степени |

- |

Поезда |

- |

+ |

+ |

+ |

- |

- |

Явление

интерференции у ЛА наиболее сильно

проявляется в местах стыка крыла,

оперения, мотогондол и других выступающих

частей с фюзеляжем, а так как скорости

обтекающих эти элементы ТС потоков

будут разные, то в их стыках возникают

завихрения, которые приводят к срыву

пограничного слоя, образованиям скоса

потока, перетеканием потока с нижней

поверхности на верхнюю, приводит к

увеличению СХвр

на

.

У подводных и надводных судов при

увеличении скорости движения в жидкости

происходит образование каветационных

пузырьков, или каверы, которые также

увеличивают сопротивление ТС. Движения

по воде и под водой, также увеличивают

значение характеристик обтекания

аппаратов по сопротивлению движению и

довольно значительно, что создает

необходимость применения повышенных

мощностей двигательных систем и другие

неприятности.

.

У подводных и надводных судов при

увеличении скорости движения в жидкости

происходит образование каветационных

пузырьков, или каверы, которые также

увеличивают сопротивление ТС. Движения

по воде и под водой, также увеличивают

значение характеристик обтекания

аппаратов по сопротивлению движению и

довольно значительно, что создает

необходимость применения повышенных

мощностей двигательных систем и другие

неприятности.

Таки образом для уменьшения влияния интерференции и кавитации, а также всего вредного сопротивления очевидно, целесообразно применить ряд конструктивных усовершенствований и приемов, улучшающих обтекание:

1. Максимально отказаться от выступающих элементов (конструкции крыльев, оперений, выступов, надстроек и т.д.)

2. Повысить качество наружных поверхностей- применить ламиниризацию поверхности (полирование, сдув или отсос пограничного слоя, ионизацию поверхности и потока для подводных и надводных судов материалов на поверхностях уменьшающих кавитацию и полное гидродинамическое сопротивление и т.д.).

3. Применить герметизацию внутренних объемов ТС и др.

Подобная оценка аэро и гидродинамических свойств ТС и подводных объектов может быть проведена и для форм космических аппаратов (КА), полеты и движения которых при прохождении плотных слоев атмосферы.

Тем

более значение изучения этих вопросов

для аппаратных перемещений в безвоздушном

пространстве космоса становится все

более насущным. Наибольший интерес

может иметь вопрос о сопротивлении

движению космических аппаратов при

скоростях уже

тыс.

км/сек и тем самым вызывать переход к

обтекаемым формам КА. Здесь опять можно

констатировать несостоятельность

крыльевых и звездообразных конструкций

для таких полетов. Конечно, эти вопросы

должны быть исследованы и тогда могут

быть найдены оптимальные формообразования

КА, тем более, что существует множество

других факторов, влияющих на межпланетные

и межзвездные полеты: динамика температуры

окружающей среды, случайные полевые

энергетические и массовые сгустки

пространства, кометы и их сопровождающие

поля, астероиды, световое и гравитационное

воздействие звездных и планетарных

систем и др.

тыс.

км/сек и тем самым вызывать переход к

обтекаемым формам КА. Здесь опять можно

констатировать несостоятельность

крыльевых и звездообразных конструкций

для таких полетов. Конечно, эти вопросы

должны быть исследованы и тогда могут

быть найдены оптимальные формообразования

КА, тем более, что существует множество

других факторов, влияющих на межпланетные

и межзвездные полеты: динамика температуры

окружающей среды, случайные полевые

энергетические и массовые сгустки

пространства, кометы и их сопровождающие

поля, астероиды, световое и гравитационное

воздействие звездных и планетарных

систем и др.

Заглядывая вперед. Можно предположить, что дискообразные и шарообразные конструкции и их модификации здесь опять предпочтительны. Как по отражающим свойствам противостояния воздействиям различных факторов, так и по конструктивным эффектам жизнеобеспечения и функционирования КА с экипажем и без него.

В начале ХХ века при становлении авиации применялись дискообразные формы, но только крыльев у самолетов. Но из–за трудностей управления такие формы остались в экспериментальных образцах, а вся авиационная техника пошла по пути использования крыльевых систем сначала би- и триплановых конструкций, а затем и моноплановых с большими удлинениями и применением цилиндрических фюзеляжей и хвостового оперения в виде крыла. Низкие характеристики полета подобных конструкций мы разобрали выше.

Надо отметить, что в ряде стран мира, начиная с 50- 60 х годов прошлого века, разрабатывались конструкции летающих колец и кольцевых платформ, средств на воздушной подушке, экранолетов, автожиров, вертолетов, гибридов автожира и аэростата, аэростатов, которые не обладали летно-техническими характеристиками дисколетов, но решали многие народно-хозяйственные задачи.

Дискообразные аппараты по сравнению с крыльевыми имеют большие преимущества:

малое сопротивление полету;

вертикальный взлет и посадка;

высокие прочностные качества конструкции;

высокая степень использования внутренних объемов для перевозки пассажиров и грузов; особенно больших габаритных размеров;

повышенная безопасность и в полете, и при аварийных посадках;

высокая скороподъемность 300-350 км/ч;

удобство при в аэродромном обслуживании: прежде всего необходимость использования громадных территорий аэродромов и взлетно- посадочных полос;

высокий потолок полета, и возможность выхода на орбитальный полет;

высокие скорости (до 700км/ч) горизонтального полета уже при энерговооруженности 40-50 х годов(надо отметить, что это расчетные показатели) и т.д.

Многие из этих превосходных характеристик даже для современных ЛА можно отнести как достижимые и для других ТС: подводных и надводных судов, железнодорожного транспорта. В том числе и надземного, автотранспорта различного назначения.

Несмотря на то, что в конце войны по приказу руководителей третьего Рейха большинство дискообразных аппаратов и ракет ФАУ было взорвано или разгромлено союзниками с воздуха, множество документации по ним попало в руки американцев и частично СССР. Сразу после второй мировой войны в США, Канаде, Англии и СССР начались работы по разработкам дискообразных аппаратов. Этому способствовало ряд факторов.

Во- первых получение немцами в конце 30-х годов прошлого столетия в результате экспедиции на восток сведений из изотерических знаний о предыдущих высокоразвитых цивилизациях на Земле [6]. Проанализированные материалы и результаты анализа затем оказались в странах запада.

Во- вторых в древнеиндийских эпосах «Махабхарате» и «Рамаяне» описаны летающие аппараты «Виманы», управляемые «властителями и Всемогущим богами, пришедшими с Небес на Землю». Описание конструктивных исполнений и инструкции по полетам таких аномальных аппаратов (АА) приведены в книге «Виманика шастри» («Наука о летном деле»). В ней приведены многие технические детали и характеристики летательных свойств аппаратов, к некоторым из которых современные технологии полета только подошли и частично могут быть реализованы человечеством в настоящее время [1].

К таким свойствам и характеристикам можно отнести: изменения формы и размеров ЛА в полете; создание полевой защиты видимого изображения аппарата, и объемного защитного поля от механических средств нападения; генерация излучения, парализующего и уничтожающего биологические структуры, подробное и точное знание пилотом «виманы» расположения и движения множества целей вокруг аппарата, в том числе и знание двигательных функций, выполняемых пилотами этих целей, если они являются ЛА. Очевидно имеется множество технических особенностей, которые не раскрыты и не описаны специалистами в этих АА, тем более, что в наше время наблюдается просто бум появления неопознанных летающих объектов со свойствами и характеристиками «виманов». Находятся и целые экземпляры подобных АА [6].

Здесь надо отметить, что сведения о подобных «космолетах» хранили у себя майя, ранние жители Перу, оставившие нечто похожее на космодром (плато Наска). Следы подобных сооружений обнаружены во многих местах суши земного шара- в Гизе и Синае, на юге Гоби в центральной Азии и т.д. А сколько подобных мест находится на дне океанов и морей.

К этим превосходным летным и эксплуатационным качествам дисколетов в настоящее время необходимо добавить еще и современные разработки по новым принципам формирования энерговооруженности в летательной технике.

Здесь надо отметить ряд новых разработок двигателей, которые были применены для дискообразных аппаратов, генераторов высоковольтного напряжения Дж. Серла и затем усовершенствованы, а также результаты [7, 8] в решении проблемы антигравитации с помощью керамики с высокотемпературной (30-35 К) сверхпроводимостью, позволяет говорить о возможностях человечества в создании универсальных средств передвижения в трех средах его существования [9]. Переход к дискообразным ТС для всех видов транспортных средств на дискообразную форму создает множество преимуществ развития ТС по сравнению с традиционными направлениями совершенствования в каждом из их видов. Наиболее важными преимуществами является:

Повышенные аэрогидродинамические характеристики движения любых ТС и возможности дальнейшего их совершенствования.

Методология применения дискообразной формы в конструкциях ТС буквально всех видов позволяет сократить затраты и время проектирования и изготовления ТС различного назначения за счет типизации формообразований корпусов ТС, выдвигающихся в различных средах, их моделей при виртуальном проектировании. При изготовлении упрощается технологическая подготовка производств. появляется возможность унифицировать конструктивно- технологические решения двигательных систем.

Сокращаются затраты на строительство аэродромов для вертикально- взлетающей и садящейся летательной техники, на создание причалов и портов для транспортных систем как подводных, так и надводных судов, а том числе и стартовых площадок для КА.

Повышается безопасность эксплуатации ТС всех видов.

Появляется возможность создания летающих колесных ТС ( по ряду сведений уже проектируются летающие автомобили индивидуального пользования- бытовые «летающие тарелки»).

Наконец- то становится возможным в колесных ТС (автомобили, поезда) отказаться от колесного привода сократив энергетические и финансовые затраты на их движение, повысив скоростные возможности и безопасность движения; разгрузив дорожно-транспортную обстановку в городах и автомобильных трассах.

Закладываются основы создания трехсредных ТС наземного, воздушного, подводного и космического базирования и пребывания- давняя мечта техногенного человечества.

Уже сейчас можно набросать эскизы некоторых видов перспективных ТС:

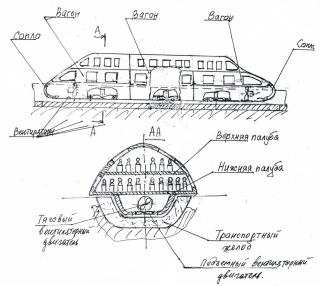

- эскиз поезда на воздушной подушке- мечта К.Э. Циолковского (рис. 5), позволяющий достигнуть скорости 700 км/час и повысить безопасность транспортировки пассажиров и жителей близлежащих городов и поселений;

Р ис.5.

Эскиз поезда на воздушной подушке

ис.5.

Эскиз поезда на воздушной подушке

- эскиз дискообразного вертолета (рис. 6) с высокими летно- техническими характеристиками и повышенной безопасностью при аварийных ситуациях посадки;

Рис.6. Эскиз дискообразного вертолета

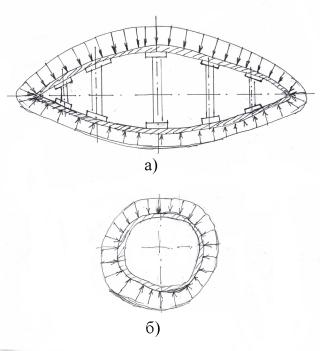

- эскиз оболочки с схемой нагрузки подводного дискообразного аппарата для глубоких погружений (до 1000м) (рис. 7а)) и транспортирования грузов и людей. Значительный выигрыш в объемах внутренних помещений по сравнению с цилиндрической формой подводного ТС (рис. 7б));

Р ис.7.

Схемы расчетных нагрузок дискообразного

а) и цилиндрического б) подводных

аппаратов

ис.7.

Схемы расчетных нагрузок дискообразного

а) и цилиндрического б) подводных

аппаратов

- эскизы и фотографии дискообразных ЛА, которые были созданы в фашистской Германии и после Великой отечественной войны в США приведены в работах [1, 2].

Литература

Мельников В.П. Аномальные ЛА. Аналитические исследования. Научн. монограф. изд. М.: ООО «Буки Веди», 2012-320с.

Мельников В.П., Рогожин К.Л., Иванов Ю.Ф. Перспективы модернизации ЛА и транспортных средств для применения в различных средах функционирования. Россия: Тенденции и перспективы развития. Ежегодник. Вып.7 / РАН ИНИОН. Отд. научн. сотрудничества и междунар. связей; Отв. ред. Ю.С. Пивоваров.- М.: 2012-4.2-с.61-70.

Чаплыгин С.А. Работы по индуктивному сопротивлению крыла, «Прикладная математика и механика», т. V, вып. 2, 1941.

Бураго Г.Ф. Приближенная теория крыльев малых удлинений, Труды научно- технической конференции ВВИА им. Н.Е. Жуковского, 1944.

Мещеряков И.В. В мире космонавтики. Научно-популярное издание. – Н. Новгород. «Русский купец». 1996.

Сидоров Г.А. Хронолого- эзотерический анализ развития современной цивилизации. Истоки знания. Научно- популярное издание. Книга 2.-М.: «Академия управления», 2009, -532с.

Brown T.T. «The Wizard of Electro- gravity» Saga UFO Report, may 1978.

Косыев В.Я. «Магнитогравитационный конвертор Серла», SciTecLibrary.com, 2002.

Гудилин Е.А. Олейников Н.Н. //Сверхпроводимость: исследования и разработки, 1995, №5-6, с.81-115.

Московский авиационный институт

(Национальный исследовательский университет МАИ),

Воронежский государственный технический университет

УДК 621

Цеханов Ю.А., Балаганская Е.А., Лахина Е.К.

ОСОБЕННОСТИ ИЗДЕЛИЙ С КОНИЧЕСКИМИ ГЕРМЕТИЧНО СОПРЯГАЕМЫМИ ПОВЕРХНОСТЯМИ

Рассматривается влияние различных технологических факторов на качество конических отверстий, обработанных алмазным хонингованием

Конические соединения, по сравнению с цилиндрическими, имеют ряд преимуществ и зачастую являются незаменимыми. Они классифицируются как подвижные, неподвижные и плотные.

Подвижные конические соединения служат для обеспечения относительного вращения или зазора между деталями. Эти соединения характеризуются точным центрированием, возможностью компенсации износа деталей за счет перемещения их вдоль оси, например, в конических подшипниках станков, в регулирующих устройствах. Подвижные конические соединения допускают регулирование зазора относительным смещением деталей вдоль оси и тем самым обеспечивают высокую точность вращения и длительную эксплуатацию с сохранением заданных свойств. Такие конические опоры вращения находят широкое применение в конструкциях высокоточных машин и приборов.

Неподвижные конические соединения (типа посадок с натягом цилиндрических сопряжений) служат для передачи крутящих моментов. Неподвижность создается силой трения между сопрягаемыми поверхностями. Силу трения регулируют изменением натяга, который обеспечивают затяжкой или запрессовкой сопрягаемых конусов. При передаче больших нагрузок, а также при вибрациях применяют дополнительное крепление шпонками в конических соединениях. В неподвижных конических соединениях необходимый натяг создается осевой силой. При этом происходит самоцентрирование элементов конического сопряжения. Такие соединения легко разбираются, и всегда имеется возможность регулирования натяга. Типичным примером применения конусов этого типа является установка режущего инструмента в шпинделе металлорежущих станков.

Плотные (или герметичные) конические соединения применяют в кранах, штуцерах, для посадки клапана в седло в газораспределительных устройствах, в пробках флаконов духов и т.п. Плотное соединение обеспечивается притиркой сопрягаемых деталей, которые обычно не взаимозаменяемы.

На качество конических соединений влияют погрешности углов и отклонения формы сопрягаемых поверхностей. Для повышения точности центрирования, нагрузочной способности, износостойкости и герметичности соединений необходимо обеспечивать равномерный контакт по сопрягаемым поверхностям. Наилучший контакт получают притиркой конических поверхностей, однако это весьма трудоемкая операция и при ней нарушается взаимозаменяемость парных конусов, поэтому притирку применяют только в хорошо обоснованных случаях.

Основными свойствами конических соединений являются самоцентрируемость деталей, регулируемость характера сопряжения и простота обеспечения герметичности, которая достигается индивидуальной притиркой деталей по коническим поверхностям, вследствие чего герметичные детали (запорные краны, клапаны четырехтактных двигателей, запорные иглы карбюраторов и т.п.) функционально не взаимозаменяемы. Обеспечение высокой концентричности при неподвижных соединениях определяет посадку на конус различных ответственных быстровращающихся деталей: маховиков двигателей внутреннего сгорания, вращающихся частей центрифуг, сепараторов, режущих инструментов и т. п. Возможность регулировать посадку относительным осевым смещением деталей используется в ряде конических подшипников, для регулирования зазоров в призматических направляющих станков, для закрепления штампов на молотах и т.д.

Кроме конических соединений, конусы используют в приборостроении и как отдельные элементы: контрольные и регулирующие конусы в различных фрикционных механизмах для изменения передаточного отношения и т.д.

Изделия с коническими герметично сопрягающимися поверхностями встречаются также в различных конструкциях пробковых кранов фонтанной арматуры, в скважинных кислотно-промывочных и штанговых насосах, в пробковых кранах трубопроводов низкого давления газовой и нефтехимической промышленности [17].

В этих изделиях конические сопряженные поверхности обеспечивают герметичное перекрытие полости как низкого (1,6 МПа), так и высокого давления (50 МПа). Наиболее характерными и ответственными узлами, предопределяющими их качество, являются: в пробковых кранах – корпус и пробка, в скважинных кислотно-промывочных насосах – корпус клапанной коробки и седло клапана, а в скважинных штанговых насосах – замковая опора.

При создании современных гидросистем одной из наиболее сложных научно-технических проблем является обеспечение надежной герметичности многочисленных разъемных соединений трубопроводов разного рода [1].

На практике во многих случаях используются разъемные герметичные соединения с уплотнениями «металл-металл», что связано чаще всего с характеристиками уплотняемых сред. Такие соединения нашли широкое применение в гидросистемах.

Изготовление таких соединений весьма трудоемко и дорого, поскольку к ним предъявляются высокие требования к точности изготовления и качеству поверхности. Вместе с тем условия эксплуатации таких соединений (чаще всего на открытом воздухе) сводит их долговечность к минимуму.

Нержавеющая сталь, используемая в качестве материала для соединения трубопроводов гидравлических систем, обеспечивает герметичность уплотнения в начале эксплуатации машины. Однако после замены одного или нескольких агрегатов создать герметичность вновь собранных соединений очень трудно. Неровности, оставшиеся на уплотнительных поверхностях после их разборки, образуют зазоры – каналы, по которым рабочая среда перетекает из мест с большим давлением в места с меньшим давлением. Устранить эти каналы можно при помощи взаимного сжатия уплотнительных поверхностей до таких усилий, при которых происходит деформация всех неровностей, что требует больших, практически трудно осуществимых усилий сжатия. Последнее затрудняет монтаж и регламентные работы на машинах в полевых условиях.

Хонингование алмазными брусками, как финишная операция, способствует получению высокой точности конических сопрягаемых поверхностей и снижает трудоемкость их взаимной притирки.

Однако процесс хонингования конических поверхностей еще недостаточно изучен, несмотря на то, что имеет много общего с цилиндрическим хонингованием. Это объясняется тем, что обработка конических и цилиндрических поверхностей существенно отличаются друг от друга и имеют свои технологические закономерности и факторы, влияющие на показатели процесса хонингования.

Поэтому, изучение и совершенствование технологического процесса хонингования конических поверхностей представляет значимый научный интерес и имеет актуальное значение в машиностроении.

Литература

1. Пилюшина Г.А., Тяпин С.В. Обеспечение герметичности гидравлических соединений. – БГИТА, г.Брянск.

Воронежский государственный технический университет

Воронежский государственный архитектурно-строительный

университет

УДК 621.9.047

ОсековА.Н,ШаровЮ.В,Щенников В.С.

НАНЕСЕНИЕ ИНФОРМАЦИИ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ С ДИЭЛЕКТРИЧЕСКИМ ПОКРЫТИЕМ

В работе рассмотрены актуальные вопросы нанесения информации и маркирования ответственных деталей машиностроения

Многолетний опыт машиностроения показал, что нанесение информации на металлические детали позволяет установить их принадлежность к конкретному виду изделия на всех этапах изготовления продукции. Информация дает возможность определить исполнителей, даты выполнения операций, разработать рекомендации по совершенствованию изделий.

Среди электрохимиков существовало устойчивое мнение, что диэлектрики не могут обрабатываться электрическими методами, потому что они не проводят ток (во всяком случае, при низких напряжениях). Однако диэлектрические покрытия малой (до 0,15 мм) толщины могут быть локально разрушены пробоем тока с высоким (кило и мегавольты) напряжением. Длительная непрерывная подача такого тока практически не осуществима, но кратковременные импульсы с высоким напряжением широко используются, например, в бензиновых двигателях, где ток высокого напряжения подается на электроды свечи и «пробивает» диэлектрический воздушный промежуток с длиной до 0,5-0,6 мм.

Для создания технологии комбинированного маркирования (пробой диэлектрика и анодное растворение металлической основы детали) требуется описание механизма локального удаления покрытий импульсами высокого напряжения.

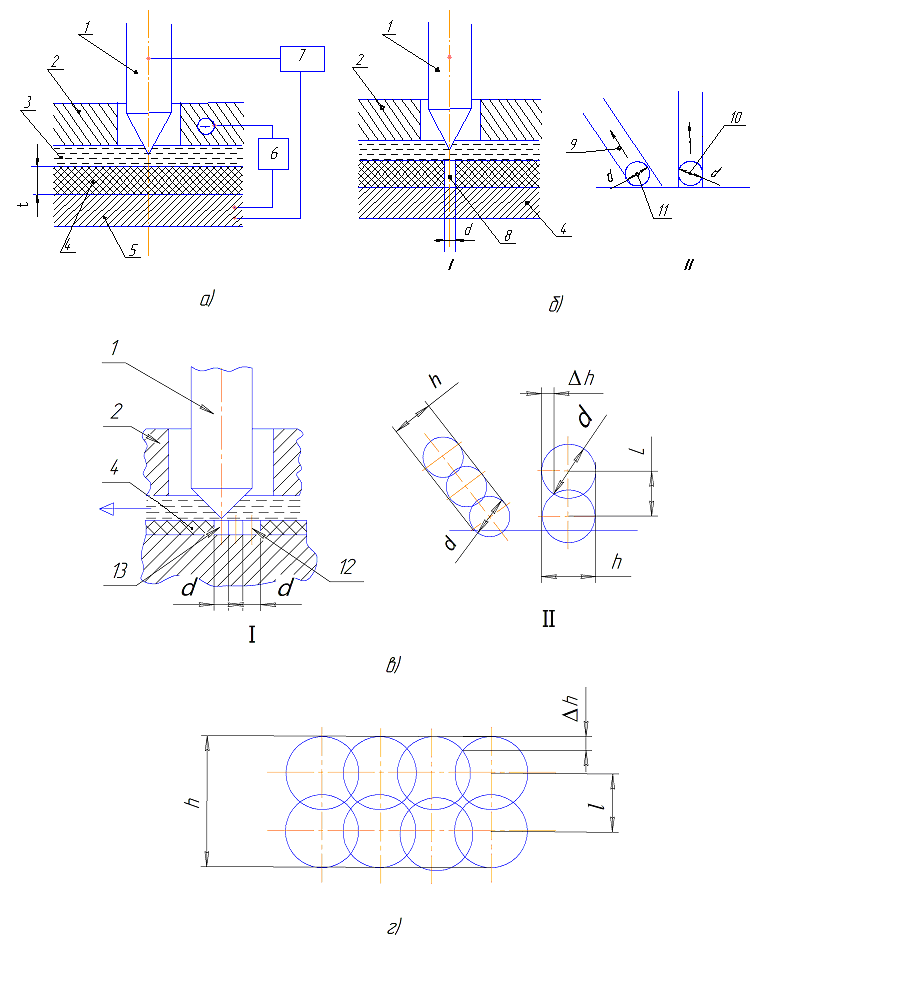

На рис. 1 показаны основные этапы процесса образования мелких и глубоких знаков, которые образуют информационные участки на деталях с покрытием.

Маркирование мелких отверстий производится путем углубления в металл до 20 мкм в местах, где удалено покрытие (4). Для этого (рис. 1,а) приведена электрическая схема с электродом-инструментом 2, который подключен к источнику постоянного тока (6) с напряжением от 3 до 14 В. При этом анодом является металлическая часть заготовки (5).Процесс анодного растворения по контуру знака происходит в электролите (3), который наносится для мелкого маркирования смачиванием.

Для глубокого маркирования система «разрядник (1) , электрод-инструмент (2) должна иметь вибрацию в направлении оси разрядника, что требует установки вибратора с фиксированной частотой колебаний, синхронизируемой с частотой разрядов от источника [1].

Рис. 1. Этапы формирования контуров знаков в диэлектрике.

На рис.1 приведены следующие обозначения: а - установка для нанесения информации; б - прошивка первого отверстия в диэлектрике; в - формирование в диэлектрике контура знака; г - прошивка контура знака большой ширины; I- схема обработки; II- формирование контура знака; 1 - разрядник; 2 - электрод-инструмент; 3 - электролит; 4 - диэлектрическое покрытие; 5 - металлическая часть заготовки; 6 - источник постоянного тока; 7 - источник высокого напряжения; 8 - отверстие в диэлектрическом покрытии заготовки; 9 - направление перемещения разрядника вдоль контура знака с шириной h; 10 и 11 - диаметр отверстий в различных знаках (d = h);12 и 13 - отверстия, выполненные в диэлектрике, с шагом L; ∆h- погрешность ширины знака в месте положения (сопряжения) отверстий в диэлектрике; l - расстояние между параллельными трассами для широких (более 0,05 мм) знаков.

Прошивка первого отверстия (рис. 1, б) обычно происходит в начале контура знака (точки 10,11 на рис.1, б, вид II). На такой стадии регулируют ширину линии контура (штриха) знака (h на рис 1,в, вид II). Это можно получить путем изменения площади рабочего участка разрядника (1). Диаметр 8 отверстия d должен быть равен ширине штриха h. Стрелками показано направление движения разрядника (9) для получения в диэлектрике (4) знаков с различным наклоном линий (рис. 1,б, в, вид II). Серия отверстий (12, 13 на рис 1, в, вид I) с диаметром d, равным h позволяет получить в диэлектрике (4) контур требуемой формы. Шаг между соседними отверстиями L рассчитывается из условия получения выступов (Δh) в местах сопряжения отверстий не более половины допуска на ширину штриха по стандарту:

Δh≤0,025мм (для знаков до 5 мм);

Δh=≤0,035мм (для больших знаков).

Расчетная величина L определяет скорость подачи разрядника (1) над диэлектриком (4) и возможность получения ширины штриха, соответствующего стандартам на информацию.

Если ширина штриха более 0,5 мм (знаки с высотой шрифта более 5 мм), то необходимо рассчитать расстояние l между соседними проходами, обеспечивая стандартную ширину штриха h (рис.1,г). При этом следует выбрать диаметр отверстий d таким, чтобы в середине штриха не оставались частицы диэлектрика (4) (на рис.1). Технология изготовления мелкой (цветной) информации включает рабочий цикл (2-3 секунды), из которых для получения углубления достаточно 0,5-1,0 секунды, а остальная часть времени используется для повышения контрастности изображения цветным осадком из продуктов обработки. Процесс затухает автоматически, поэтому скорость перемещения разрядника и электрода-инструмента может выбираться без учета времени формирования знака, но не менее периода прохождения электрода-инструмента до получения контрастного слоя (2-3 секунды).

При глубоком маркировании режимы обработки проектируются с учетом времени получения углубления в металле заготовки до 0,2 мм (обычно назначают глубину до 0,15мм). Здесь требуется прокачка электролита для выноса продуктов обработки. Для глубин знаков до 0,15мм удается заменить этот узел вибрацией электрода-инструмента вдоль оси разрядника с расчетной частотой. Скорость движения электрода-инструмента должна обеспечивать протекание процесса анодного растворения металла в течение 25-30 секунд. Здесь необязательно повышение контрастности изображения за счет осаждения продуктов обработки, однако использование обоснованного состава электролита позволяет за счет осадка улучшить читаемость информации.

В условиях эксплуатации информационные знаки защищены от разрушения слоем диэлектрического покрытия, но в условиях абразивного износа необходимо иметь предельное время, в течение которого после разрушения покрытия надписи можно идентифицировать.

Формирование знаков в деталях, имеющих диэлектрическое покрытие, осуществляется при использовании комбинированного процесса[2], который включает в себя размерное удаление покрытия разрядами высокого напряжения и анодную обработку металлической основы заготовки на режимах, рекомендованных для маркирования металлических заготовок. Механизм процесса нанесения информации на детали с диэлектрическим покрытием позволяет разработать режимы размерного удаления диэлектрического покрытия. Эти режимы необходимо использовать при разработке технологических процессов маркирования деталей с диэлектрическим покрытием толщиной до 0,15 мм.

Литература

1. Смоленцев В.П. Электрохимическое маркирование деталей / В.П. Смоленцев, Г.П.Смоленцев, З.Б. Садыков // М.: Машиностроение, 1983. – 72с.

2. Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки // М.: Машиностроение, 2005. – 511с.

Воронежский государственный технический университет

УДК 621.9.047

СмоленцевВ.П., ЮхневичС.С., ДочкинС.И.

РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ СВАРНЫХ ШВОВ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ.

В работе рассмотрены воздействия электрощёточного метода обработки деталей, а также физические процессы, которые протекают при использовании данного метода.

Шлифование плоских или цилиндрических поверхностей в настоящее время не представляет значительных трудностей. Для этой цели имеется как специальное оборудование, так ирежущий инструмент. Значительно сложнее обстоит дело, когда обрабатываемая поверхность имеетвыступы или углубления, шлифование которых на металлорежущем оборудовании весьма сложно, а порою и вообще не возможно. В этом случае применяется ручная зачистка и доводка обрабатываемых поверхностей механизированным ручным инструментом с применением абразивных шарошек и абразивных лент. В процессе ручной зачистки или шлифования выделяется большое количество абразивной и металлической пыли, которая, несмотря на индивидуальные вентиляционные устройства для её отсоса, сильно загрязняет окружающую среду. Кроме того, обработка шарошками длинномерных нежестких деталей сопровождается шумами высоких тонов, намного превышающих допустимые нормы. Применение индивидуальных средств защиты – специальных шумопоглощающих шлемов, очков и масок - выглядит эстетически чрезвычайно некрасиво и не обеспечивает работающих от попадания загрязненного воздуха как в дыхательные органы, так и не тело человека.

Вибрация применяемых дрелей, возникающая из – за знакопеременных нагрузок от абразивных шарошек, и требуемые значительные усилия прижима шарошек к обрабатываемым поверхностям для обеспечения необходимого съема материала вызывают профессиональные заболевания рук работающих.

В настоящее время имеются отдельные сведения о щеточном электрохимическом методе обработки (названным – электрощёточным методом - ЭЩМ). В этом процессе в качестве катода – инструмента используются металлические вращающиеся щетки. За счёт совмещения механического воздействия металлических щёток на обрабатываемую поверхность с анодным растворением металла удаётся получить высокую производительность процесса. ЭЩМ обработки деталей имеет ряд существенных преимуществ, так, например, во много раз превосходя виброзачистку по производительности, он позволяет получить высокое качество обрабатываемых поверхностей. При этом смена номенклатуры обрабатываемых деталей не вызывает значительных затрат на доработку оснастки и инструмента.

Внедрение электрощёточного метода обработки деталей позволит [1]:

Механизировать слесарные зачистные операции.

Увеличить производительность слесарных зачистных работ в 1,5 – 2 раза.

Ликвидировать абразивную и металлическую пыль при слесарных зачистных работах.

Ликвидировать усилия прижима ручного инструмента к обрабатываемой детали при выполнении слесарных зачистных операций, в результате чего устранить вибрацию применяемого ручного механизированного инструмента и, как следствие этого, ликвидировать профессиональное заболевание слесарей - виброболезнь.

Получить значительный технико-экономический эффект за счёт увеличения производительности труда, улучшения гигиенических условий работы слесарей, механизации выполнения отдельных слесарных операций, уменьшения усилий прижима применяемого механизированного ручного инструмента к обрабатываемым поверхностям, а также уменьшение утомляемости работающего, экономии абразивных и алмазных лент и шарошек.

Если почти все выпускающиеся до сих пор электрохимические станки предназначались для какой – нибудь одной операции, то на станках для ЭЩО можно производить резку, удаление грата, обдирку, шлифовку и полировку.

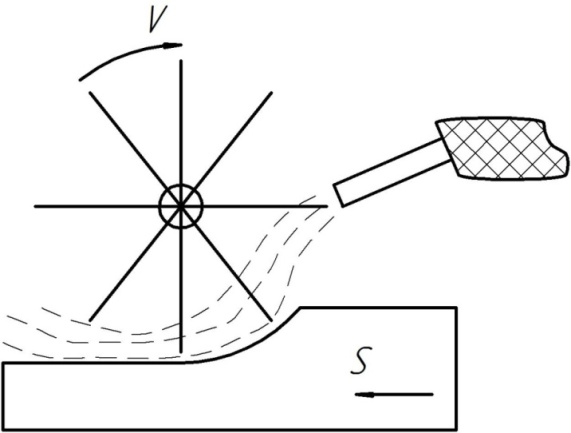

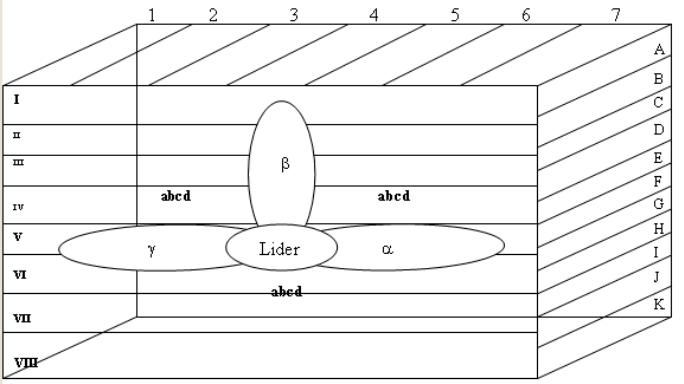

Рассмотрим процесс, который протекает в межэлектродном зазоре при электрохимической обработке эластичной токопроводящей металлической щеткой. Модель процесса представлена на рисунке.

При рассмотрении физических процессов, которые протекают при прохождении каждой проволочкой зоны обработки. Возможны выделить 5 вариантов протекания процессов снятия металла в зоне межэлектродного зазора:

Проволочка по всей дине межэлектродного зазора не имеет контакта с обрабатываемой поверхностью. Между проволочкой – катодом и обрабатываемой поверхностью – анодом имеется постоянный межэлектродный зазор.

Проволочка касается обрабатываемой поверхности, удаляя с неё образующийся шлам, но, благодаря большому сопротивлению образующихся в процессе анодного растворения фазовых и окисных пленок и малому напряжению на электродах, электроискрового пробоя не происходит.

Рис. 1. Схема электрохимической обработки вращающейся металлической щеткой

Проволочка не имеет контакта с обрабатываемой поверхностью, но, ввиду малого межэлектродного зазора и достаточного большого напряжения на электродах, наряду с анодным растворением возможен пробой межэлектродного зазора и возникновение электрических разрядов.

В зоне обработки проволочка касается обрабатываемой поверхности, удаляя с неё образующийся в процессе анодного растворения шлам, окисные и фазовые пленки. Сопротивление скользящего контакта невелико, и приложенное напряжение в состоянии вызвать появление электрического разряда.

Напряжение источника питания настолько велико, что, несмотря на сопротивление межэлектродного зазора или контакта проволочки с обрабатываемой поверхностью, возможно возникновение не только мелких искровых, но и мощных дуговых разрядов.

Указанные варианты охватывают большинство технологических приложений с применением электрошетки. Это открывает возможность разрабатывать новые технологии чистовой обработки сложных поверхностей.

Литература

Кириллов О.Н. Вопросы зачистной обработки комбинированным методом, 2010. – 133с.

Воронежский государственный технический университет

Воронежский механический завод – филиал ФГУП им. Хруничева

УДК 621.9

Разумов М.С., Б.И. Омигов, А.М. Некрылов

ПРИМЕНЕНИЕ МЕТОДА СЛЕДОВ ДЛЯ ФОРМИРОВАНИЯ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ

В работе представлены результаты по исследованию вариантов формирования криволинейный поверхностей с применением существующих методов обработки

Образование поверхностей по методу следов состоит в том, что направляющая линия воспроизводится вершиной инструмента путем взаимного перемещения заготовки и инструмента. Как правило для воспроизведения сложной плоской кривой (направлявшая линия) используют элементарные (вращательное и поступательное) движения деталей станка и приспособления, которые придаются либо заготовке, либо инструменту.

Для воспроизведения любой плоской кривой достаточно двух взаимосвязанных элементарных движений. Комбинация двух элементарных движений может дать три компоновки:

- два взаимосвязанных перемещения по взаимно перпендикулярным направлениям;

- поступательное движение по прямой и вращение вокруг оси;

- два взаимосвязанных вращения вокруг параллельных или скрещивающихся осей.

Из-за специфики метода следов - необходимость сохранения переднего угла инструмента, первая компоновка обычно не реализуется на практике.

В отдельных случаях, для упрощения формы копира, направляющая производящая линия получается за счет трех взаимосвязанных элементарных движений: вращение - и два взаимоперпендикулярных перемещения.

При

обработке некруглых поверхностей часто

используется компоновка поворот-перемещение.

Эта компоновка используется на

затыловочных станках,

на токарных

станках для изготовления РК-профильных

валов, на токарных

При обработке некруглых поверхностей на затыловочном станкевращение задают заготовке, в радиальное возвратно-поступательное движение задают поперечному суппорту станка с инструментом. Движение суппорта станка задаётся от кулачка, который вращается вокруг оси,перпендикулярной оси вращения заготовки. Вращение кулачка кинематически связано с вращением заготовки, отношение угловой скорости кулачка и угловой скорости заготовки равно числу граней некруглой поверхности.

При обработке некруглых валов может применяться технологическая наладка, обеспечивающая базирование по обработанной поверхности заготовки. Копир имеющий размеры и форму одинаковые с размером и формой обработанной части заготовки, жестко закрепляют соосно заготовке. щуп закрепляют вместе с инструментом в резцедержателе, который подпружинен в радиальном направлении с возможностью перемещения. В начальный момент резания щуп базируется по копиру и способствует обработке заходной части заготовки. После получения заходной части заготовки щуп базируется по обработанной поверхности, которая задает возвратно-поступательное перемещение инструменту. В отличии от предыдущих схем здесь нет необходимости в кинематической связи между механизмами вращения заготовки и копира.

Компоновкой «поворот-поворот» при образовании направляющей производящей линии разделяют на два метода: бескопирная обработка и обработка с использованием копиров.

Сущность бескопирного метода обработки заключается в том, что движения инструмента относительно заготовки задают за счет механизмов - построителей станка или приспособления. Этот метод применяют в основном дня обработки трохоидальных поверхностей (эпи- и гипотрохоидальных) и циклоидальных поверхностей.

Воспроизведение трохоидальных поверхностейпо бескопирному методу основывается на том, что трохоиды образуются точками, жестко связанными с окружностью, которая катится без скольжения по другой неподвижной окружности. Если подвижная окружность катится по наружной стороне неподвижной окружности, то точки, связанные с подвижной окружностью, описывают гипотрохоиду, а если по внутренней, то они описывают эпитрохоиду. Для получения трохоиды колесо-сателлит зацепляют с центральным колесом, а инструмент связывают с колесом-сателлитом. При обкатывании колеса-сателлита вокруг центрального колеса вершина резца описывает трохоиду.

Аналогично обрабатываются многогранные профили, например шестигранные. Здесь грань образуется в виде части циклоиды, причем часть кривой довольно близка к прямой линии, что позволяет обрабатывать детали, близкие к правильным многогранникам. При обработке некруглых поверхностей с двумя элементарными поворотными движениями, процесс обработки может осуществляться при задании одного поворотного (качательного) движения от копира. При обработке на станках токарной группы заготовке задают вращательное движение резания с постоянной угловой скоростью. Вершина инструмента совершает качательное движение вокруг точки 0 от копирного механизма, кинематически связанного с механизмом вращения заготовки.

К достоинствам процесса обработки по методу следов следует отнести то, он позволяет проводить обработку практически любых некрутых внутренних и наружных поверхностей. Метод следа позволяет применять несложный режущий инструмент, как правило, стандартный.

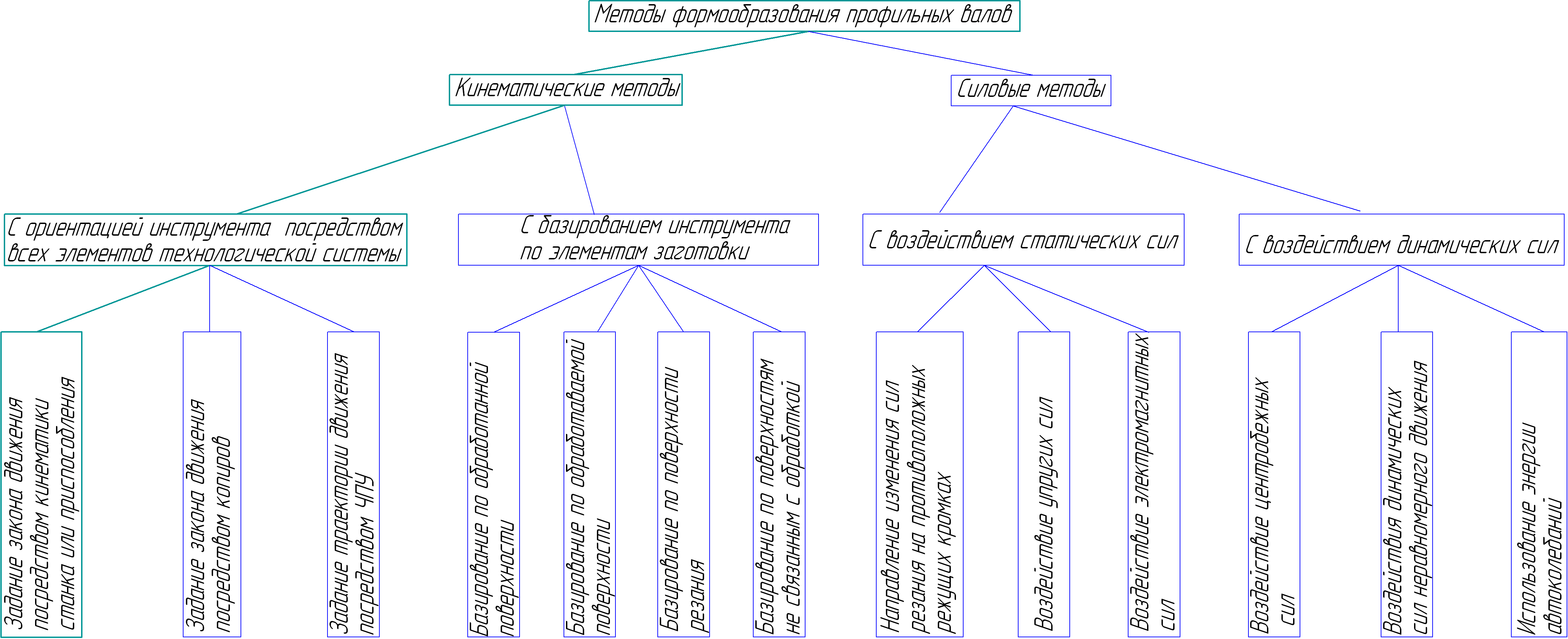

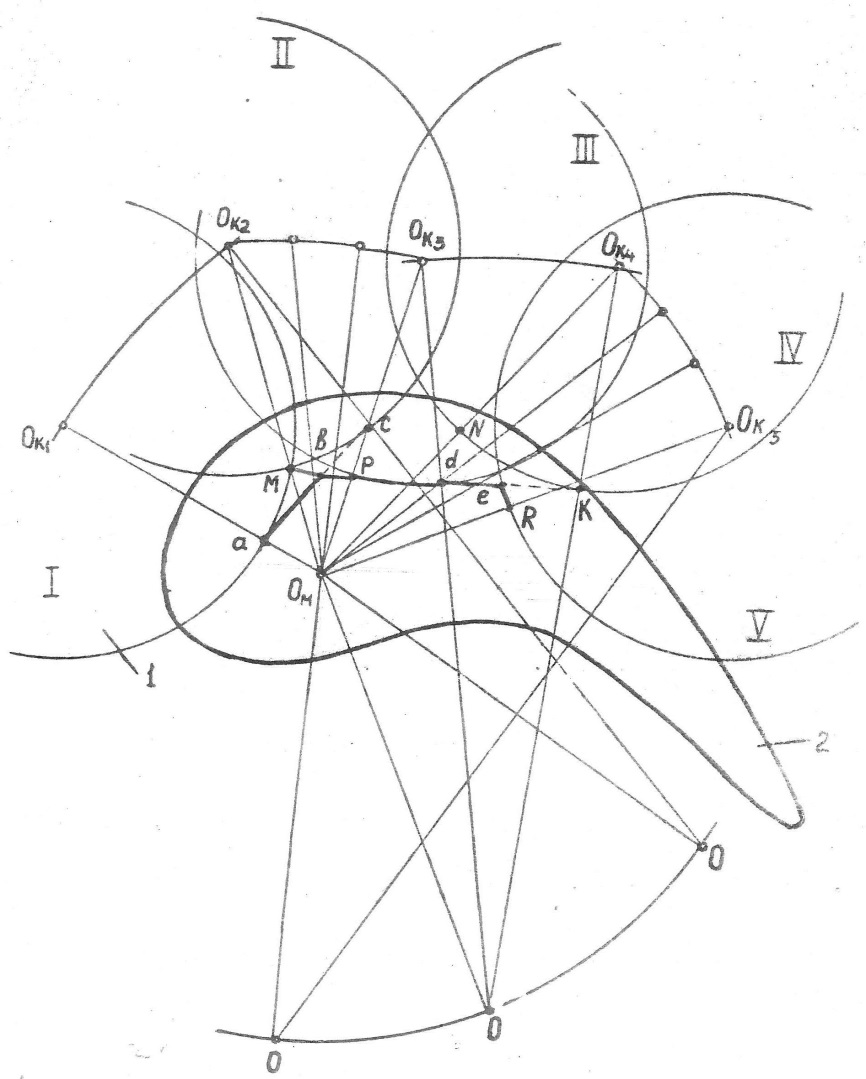

Анализ существующих приемов формообразования профильных валов (см. схему на рис. 1) показал, что основное различие между ними заключается в комбинации рабочих относительных движений по сложности траектории. Это касается инструмента, заготовки и обусловленно видом обрабатываемого сечения. Как правило, это результат всевозможных сочетаний прямолинейных гармонических и поступательных, круговых перемещений, согласованных между собой.

В настоящее время методы реализованы в форме большого количества технических решений, многим из которых присущи указанные выше недостатки. По этим причинам наибольшую принимимость получило два метода, которые могут обеспечить качестваенную обработку профильных валов. Для одного из них возможно использование затыловочного станка, хотя он имеет низкую производительность вследствие больших инерционных нагрузок, и ему присуща трудоемкость изготовления копира.

Однако использование специальных станков негативно влияет на выбор данного метода.

Рис. 1. Схема приоритетных методов формообразования некруглых валов

Второй метод используется германской фирмой «Fortuna», которая изготавливает специальные станки, у которых инструмент перемещается по сложной траектории.Для устранения указанных недостатков предлагается разработать приспособление для универсального оборудования.

Воронежский государственный технический университет

Воронежский механический завод – филиал ФГУП им. Хруничева

УДК 621.9.047

СмоленцевВ.П., ДочкинС.И., КлименченковА.А.

ПУТИ ПОВЫШЕНИЯ ТОЧНОСТИ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКИ

В статье рассматриваются вопросы повышения точности, производительности формообразования и снижения шероховатости с учётом достигнутых качественных показателей криволинейных поверхностей к показателям по аналогии с обработкой участков постоянной кривизны. Это значительно упрощает выбор режимов, путей и средств повышения эффективности обработки.

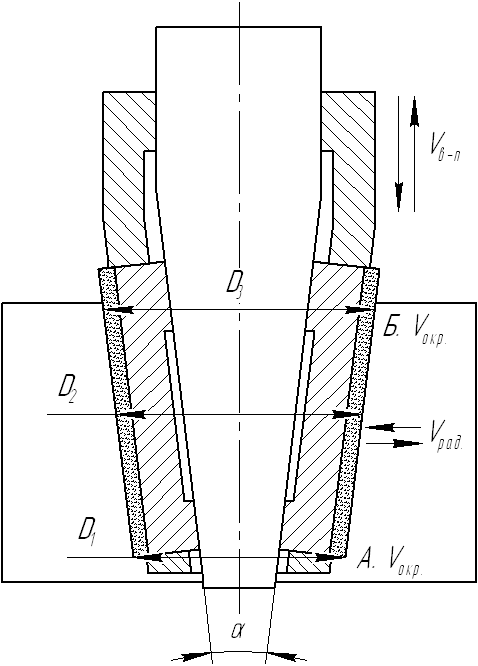

Формообразование криволинейных поверхностей как при ЭАО, так и при традиционных методах шлифования на станках с ЧПУ происходит за счет дискретного перемещения рабочих органов станка по 3-5 координатам в зависимости от выбранной схемы обработки[1]. Дискретность перемещения приводит к появлению систематической погрешности формы. В общем случае ее образование объясняется тем, что в системах ЧПУ интерполятор не обеспечивает непрерывную функциональную связь между движением по осям координат [2]. В действительности он приближенно перемещает инструмент по криволинейной поверхности, включая подачу попеременно то вдоль одной, то вдоль другой оси.

Анализ линейно-круговых интерполяторов с практической точки зрения показал, что в большинстве случаев применение круговой интерполяции не обеспечивает требуемой точности вследствие двух причин: первая, на этапе математического описания, обусловленанедостаточной точностью аппроксимации криволинейных участков дугами окружностей; вторая – влияние дискретности перемещения инструмента в момент прохождения им смежных дуг при переходе с одного центра вращения к другому.

По сравнению с круговой, линейная интерполяция повышает точность формообразования, но не позволяет полностью исключить погрешность формы. Это объясняется тем, что интерполятор рассчитывает последовательность выдачи импульсов по координатам не для участка кривой, а для прямой.

Для повышения точности формообразования криволинейных поверхностей (лопаток), предложен способ обработки [3],схема которого представлена на рис. 1.

Реализация

схемы происходит за счет сообщения

лопатке одновременного согласованного

вращения вокруг двух осей, одна из

которых (ось

)

проходит

через центры тяжести поперечных сечений,

другая - оптимальная ось вращения выбрана

в результате решения задачи оптимизации.

)

проходит

через центры тяжести поперечных сечений,

другая - оптимальная ось вращения выбрана

в результате решения задачи оптимизации.

Рассмотренная схема позволяет производить обработку двух или трех лопаток, в зависимости от их типоразмера, за один цикл обработки.

Рис. 1. Расчётная схема траектории формообразования пера лопатки

При

этом можно реализовать два способа

обработки. Первый способ (за один оборот

вокруг оси 0) позволяет обработать

поочередно на каждой лопатке по

одному сечению. Второй - формообразует

только участок на поверхности лопаток

в области точки Вэтом случае

количество оборотов для обработки

одного поперечного сечения увеличивается

в N

раз, где N

- количество

точек аппроксимации профиля поперечного

сечения. Кинематико-геометрические

особенности каждого из этих способов

дают возможность исключить дискретное

перемещение шлифовального круга в

процессе формообразования.

Вэтом случае

количество оборотов для обработки

одного поперечного сечения увеличивается

в N

раз, где N

- количество

точек аппроксимации профиля поперечного

сечения. Кинематико-геометрические

особенности каждого из этих способов

дают возможность исключить дискретное

перемещение шлифовального круга в

процессе формообразования.

По мере формообразования профиля происходит послойное снятие припуска.

Это, в свою очередь, снижает силовой фактор и дает возможность получить более высокую производительность, чем при использовании первого способа. Однако, существенным преимуществом первого способа является непрерывность формообразования профиля, что снижает возмущения динамической системы станка.

При

расчете управляющих программ для

реализации первого способа обработки

необходимо учитывать, что компенсация

износа инструмента не может происходить

по нормали к обрабатываемой поверхности,

вследствие увода пятна контакта

инструмента и заготовки с линии центров (рис. 2).

(рис. 2).

Рис. 2 . Расчётная схема компенсации износа инструмента

В

этом случае компенсация износа инструмента

предусматривает коррекцию исходной

геометрической информации для каждой

точки обрабатываемой поверхности.

точки обрабатываемой поверхности.

Введение коррекции по двум координатам, величина которой систематически изменяется в процессе формообразования, в силу конструктивных особенностей серийных систем с ЧПУ вызывает увеличение трудоемкости подготовки программ.

Несмотря на преимущества, рассмотренные в предыдущейсхеме обработки, не исключается возможность образования микронеровностей по профилю поперечных сечений. Это объясняется изменением точки контакта инструмента с заготовкой при переходе с одной оси вращения на другую.

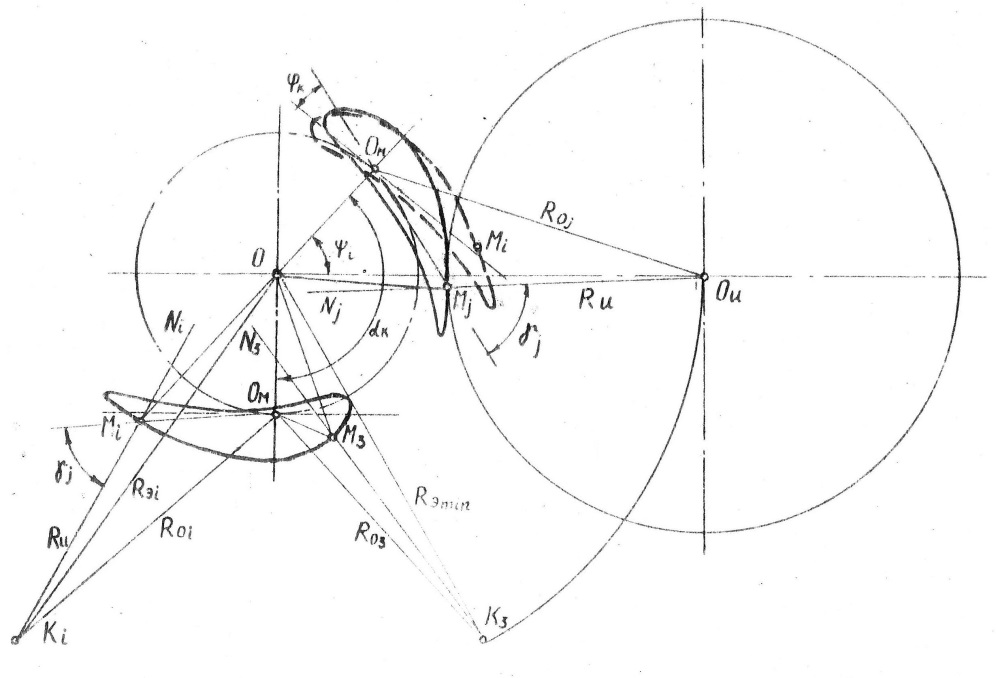

Для выявления закономерностей рассмотрим формирование микронеровностей на примере лопаток ГТД (рис. 3).

По характеру протекания процессов в межэлектродном промежутке можно выделить три зоны воздействия, вносящих вклад в смещение граничных точек обрабатываемой поверхности:

зона электрохимического воздействия во входном и выходном гидродинамических клиньях,существование которых вызвано гидродинамикой движения электролита между шлифовальным кругом и обрабатываемой поверхностью;

зона механического и электрохимического воздействия - условно соответствует участкам траектории зерен, на которых происходит пластическая деформация: металла;

зона механического и эрозионного воздействия - условно соответствует участкам траектории зерен, на которых происходит генерирование эрозионных разрядов вызванных микрорезанием.

Из

анализа деталей, имеющих криволинейные

поверхности, в частности, лопаток ГТД,

установлено, что углы подъема профилей

продольных сечений различны и могут

изменяться от до

до

(рис.4).Очевидно, что ЭАО по схемам не

предусматривающим изменениеугла между

осями инструмента и обрабатываемой

поверхности, будет сопровождаться

появлением остаточных следов.[3] Их

высота зависит от геометрии режущей

кромки инструмента, величины продольной

подачи и угла подъема профиля.

(рис.4).Очевидно, что ЭАО по схемам не

предусматривающим изменениеугла между

осями инструмента и обрабатываемой

поверхности, будет сопровождаться

появлением остаточных следов.[3] Их

высота зависит от геометрии режущей

кромки инструмента, величины продольной

подачи и угла подъема профиля.

Рис. 3. Схема формирования микронеровностей

Выводы:Установлено, что на точность формообразования на станках с ЧПУ при линейно-круговой интерполяции оказывает влияние дискретность перемещения рабочих органов станка. Разработана [1], [2] схема обработки, позволяющая уменьшить влияние дискретности за счет сообщения заготовке одновременного согласованного вращения вокруг двух осей, одна из которых проходит через центры тяжести поперечных сечений, другая - выбрана в результате решения задачи оптимизации. При этом производительность обработки повышается за счет сокращения холостых ходов при формообразовании нескольких заготовок за один цикл обработки.

Рис.4. Схема формирования остаточных следов обработки

На основе разработанной схемы обработки выявлена закономерность формирования микронеровностей по профилю поперечных сечений. Установлено, что сглаживание микронеровностей возможно только за счет активизации электрических процессов в МЭП. Наиболее эффективный способ сглаживания микронеровностей - локальное эрозионное воздействие на область наиболее вероятного возникновения микронеровностей, который реализуется при согласовании выходных характеристик импульсного источника технологического напряжения с параметрами импульсов, выдаваемых системой ЧПУ.

Установлено, что высота остаточных следов обработки при переходе от одного поперечного сечения к другому зависит от угла подъема профиля, величины продольной подачи, геометрии режущей кромки инструмента.Предложено вести обработку спрофилированным алмазным инструментом с тремя режущими кромками.

Литература

Обработка криволинейных поверхностей методом АЭХШ на станках с ЧПУ/ И.Н. Сотов, В.А. Шишенков, А.Э. Беккер, В.Н. Морозов// Электрофизико – химические и комбинированные методы обработки металлов. – Пенза, 1984. – С.78-79.

Гродзинский Э.Я. Абразивно – электрохимическая обработка. – М.: Машиностроение, 1976. – 55с.

Шишенков В.А., Коновалов М.Ю., Цицерук А.Н. Анализ схем обработки спинки пера турбинных лопаток методом алмазного электрохимического шлифования// Размерная электрохим. обраб. деталей машин (ЭХО – 86), ТулПИ, 1980. – С.342-346.

Воронежский государственный технический университет

УДК 621

СмоленцевВ.П., КоптевИ.Т., КотуковВ.И.

СИСТЕМА ПОДГОТОВКИ КАДРОВ УЧЕБНЫХ ЦЕНТРОВ

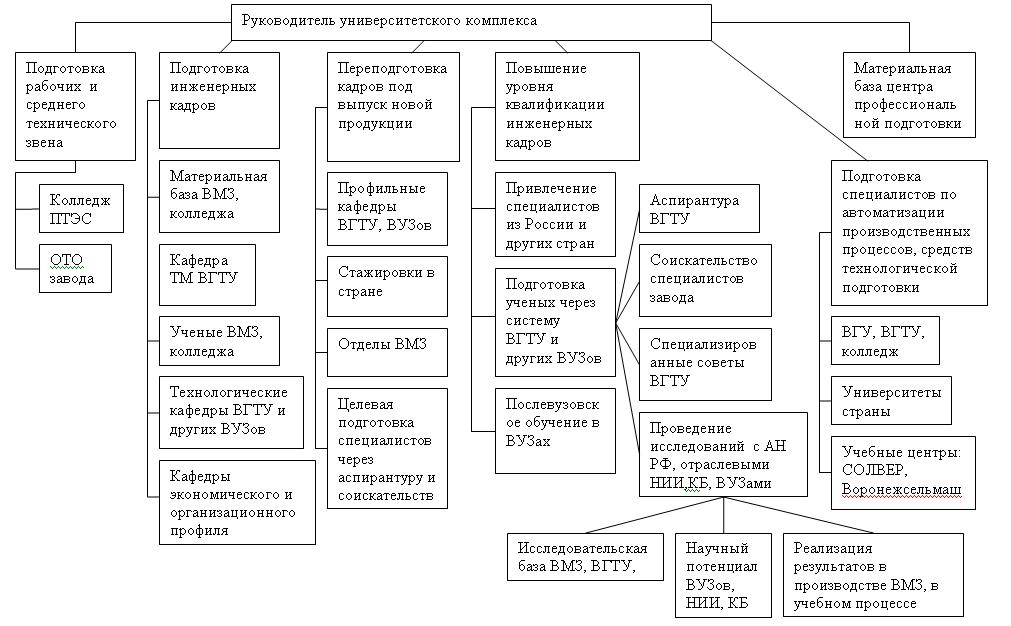

Обобщен опыт функционирования учебного центра по подготовке и переподготовке кадров для крупного машиностроительного предприятия

Воронежский механический завод выступил с инициативой начать комплексную подготовку и переподготовку кадров всех уровней через университетские комплексы, которые включают базовую кафедру «Технология машиностроения» ВГТУ, колледж ПТЭС, отдел подготовки кадров ВМЗ и другие учреждения области. Комплекс решает задачи обучения рабочих техников, подготовку инженерных кадров, переподготовку специалистов под новые изделий авиационно-космической отрасли, нефтегазового и других видов производства, подготовку научных кадров по тематике заводов, КБ и ВУЗов. Начиная с 1976 года через университетский комплекс обучено более 10 тысяч рабочих ВМЗ, прошли подготовку и переподготовку (в том числе и за рубежом) более 3,5 тысяч инженерно-технических работников завода. Для ВМЗ под научным руководством д.т.н., проф. Смоленцева В.П. и других ученых ВГТУ подготовлено 2 доктора, более 20 кандидатов технических наук, работающих или работавших на руководящих должностях завода. На рис. 1 приведена структура комплекса.

В приведенной структуре (рис.1), отвечающей современным требованиям гибкоструктурного производства, задействованы специалисты России и ряда зарубежных стран.

В разные годы научными руководителями комплекса являлись д.т.н., проф. Смоленцев В.П. (организатор системы), д.т.н., проф. Часовских А.И., д.т.н. Бондарь А.В., проф. Болдырев А.И., проф. Коптев И.Т., к.т.н., доц. Поташников М.Г.

При подготовке специалистов всех уровней по профилю завода принимали участие сотрудники кафедры ТМ ВГТУ, ученые ВМЗ, колледжа ПТЭС, профессорско-преподавательский состав ВГТУ, ВГЛТА, ВГТА, ВГУ, ученые из Москвы, Санкт – Петербурга, Казани, Рыбинска, Брянска, Тулы, Орла, Ростова – на – Дону, из Японии, Китая, Болгарии и других стран.

В настоящее время в интересах ВМЗ ведется подготовка инженерных кадров современных профессий с ориентацией специалистов на тематику ВМЗ. Для этого ежегодно десятки студентов старших курсов кафедры ТМ под руководством ученых и специалистов завода совмещают работу на заводе с учебой, за счет этого углубляются практические навыки будущей профессии, и происходит адаптация к условиям производства. Это обеспечивает быстрое продвижение по службе. Большинство руководящих работников ВМЗ являются выпускниками базовой кафедры. В течении многих лет творческими коллективами ученых ВГТУ, ВМЗ, ВГКПТЭиС с привлечением других НИИ проводятся научные исследования по развитию технологии изготовления продукции на всех стадиях жизненного цикла изделий, создания новых (на уровне изобретений) способов и устройств, востребованных производством. Такие коллективы возглавляют ученые завода и базовой кафедры, большинство которых являются выпускниками ВГТУ и колледжа.

Рис. 1 Структура университетского комплекса.

Развитием системы подготовки специалистов через университетский инженерный комплекс является открытие в ВГТУ ускоренной подготовки технических специалистов-технологов по заказу завода с совмещением учебы и работы на заводе (использован опыт заводов-втузов в ряде городов России), а также целевое повышение уровня знаний через целевую аспирантуру по рекомендациям завода и за счет средств Роскосмоса.

В настоящее время решается вопрос организации учебного центра профессиональной подготовки, на техническое оснащение которого выделены большие государственные средства.

Воронежский механический завод – филиал ФГУП им. Хруничева

Воронежский государственный технический университет

УДК 621

Цеханов Ю.А, Балаганская Е.А.

ВОПРОСЫ АЛМАЗНОГО ХОНИНГОВАНИЯ

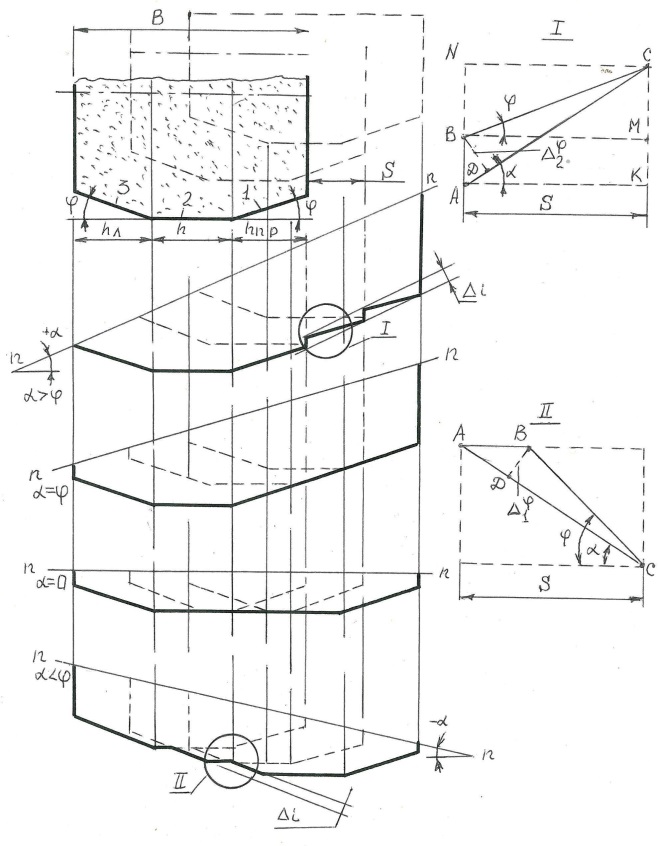

Рассмотрены конструкции хонинговальных головок для обработки конических отверстий на универсальных станках

Алмазное хонингование – размерная обработка различных поверхностей с помощью хонинговальных головок, которые совершают вращательное и возвратно-поступательное движение при одновременной радиальной подаче брусков. Высокая стойкость алмазных брусков, низкие температуры в зоне резания и малые силы резания позволяют повысить точность и производительность обработки, уменьшить шероховатость обработанной поверхности, применить активный контроль, автоматизировать процесс хонингования и увеличить долговечность деталей машин и механизмов.

Совмещение вращательного и возвратно-поступательного движения создает на обработанной поверхности характерную для хонингования сетку (следы перемещения режущих зерен) по винтовой линии и способствует эффективному исправлению отклонения отверстий от правильной геометрической формы.

Хонингование применяют в условиях серийного и массового производства после операций растачивания, шлифования, развертывания, зенкерования и протягивания.

Обработка осуществляется алмазными зернами, имеющими в среднем большие отрицательные передние углы и значительные радиусы округления режущих кромок, что обеспечивает упрочнение поверхностного слоя детали [1]. В табл.1. приведены результаты испытаний хромированных гидравлических цилиндров на износостойкость [2], свидетельствующие о значительных преимуществах процесса хонингования.

Алмазным хонингованием можно эффективно обрабатывать цилиндры и втулки двигателей внутреннего сгорания, шатуны, тормозные цилиндры, тормозные барабаны, ролики рулевой передачи, шестерни, блоки шестерен, коромысла клапанов, корпуса различных насосов, наружные кольца роликовых и игольчатых подшипников, цилиндры компрессоров, отверстия задней бабки станков и т.д.

Таблица 1

Технические данные процесса шлифования и хонингования

Показатель |

Шлифование |

Хонингование |

|||

Класс шероховатости поверхности до испытаний |

8 |

9 |

10 |

11 |

12 |

Количество двойных ходов до потери герметичности |

2500 |

5000 |

10000 |

10000 |

10000 |

Класс шероховатости поверхности после испытаний |

9 – 10 |

10 |

10 |

11 |

11 – 12 |

Износ цилиндров на диаметр, мм |

0,01 |

0,004 |

Нет |

Нет |

Нет |

Состояние резиновых колец |

Вырывы |

Вырывы в отдельных местах |

Без изменений |

||

По данным Г. Хаазиса [3], алмазным хонингованием могут эффективно обрабатываться практически все материалы: закаленные и незакаленные стали, чугуны, бронза, латунь, легкие металлы, металлокерамические сплавы, твердый хром, прессованные материалы, графит, стекло, керамика.

Алмазным хонингованием обрабатываются отверстия поршней и трохоидальные отверстия двигателя Ванкеля. В результате внедрения алмазного хонингования стрелкового оружия на автоматическом оборудовании время обработки сократилось на 50% [4].

При хонинговании в зависимости от физико-механических свойств материалов и технических условий на обработку используют алмазные порошки марок АС4, АС6, АС15, АС20, АС32 и порошки из дробленых поликристаллов АСБ, АСПК.

Наиболее широко применяется для хонингования алмаз АС6.

Выбор зернистости алмазных брусков определяется величиной снимаемого припуска и требуемой шероховатостью обрабатываемой поверхности.

Большое влияние на работоспособность брусков оказывает связка. Опытами установлено, что расход брусков может изменяться в зависимости от выбора связки в 5 – 10 раз.

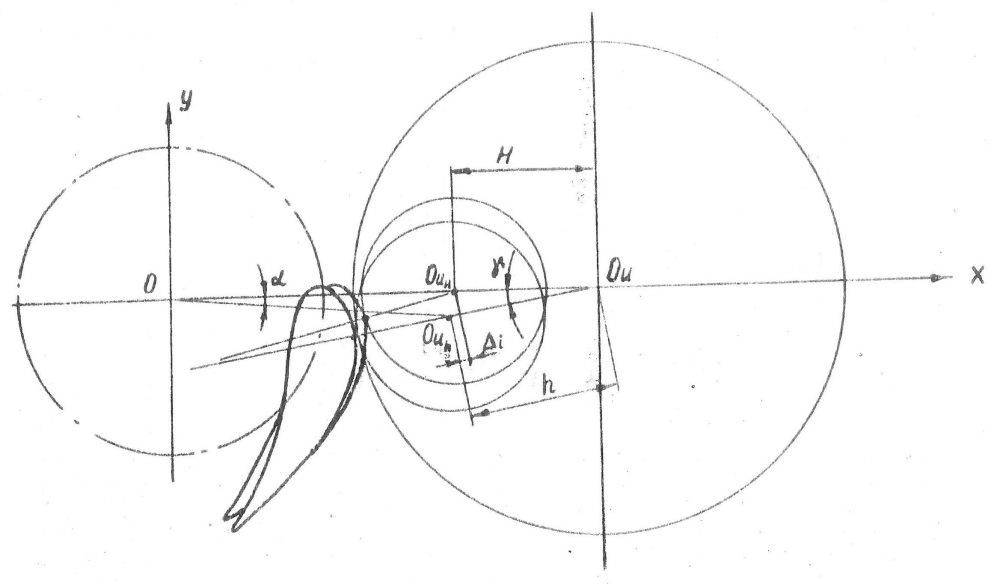

Согласно

кинематики процесса хонингования

конического отверстия (см. рис. 1),

различают следующие параметры режима

резания:

- окружная скорость инструмента (м/мин);

- окружная скорость инструмента (м/мин);

- скорость возвратно-поступательного

движения (м/мин);

- скорость возвратно-поступательного

движения (м/мин);

- давление брусков (МПа)

или

- давление брусков (МПа)

или

- радиальная подача брусков ( при

дозированной подаче ) (мкм/дв.ход).

- радиальная подача брусков ( при

дозированной подаче ) (мкм/дв.ход).

Рис. 1. Кинематика процесса конического хонингования

На

протекание процесса хонингования

существенное влияние оказывает как

абсолютное значение скоростей

и

,

так и их отношение, определяющее угол

скрещивания рисок -

.

.

Скорость

возвратно-поступательного движения

инструмента

принимается в зависимости от

в определенном соотношении [6]:

.

.

Основное влияние на производительность процесса хонингования оказывает величина давления или дозированная подача брусков .

При

алмазном хонинговании целесообразно

применять рабочий цикл со ступенчатым

изменением давления:

в период основного съема металла и

в период основного съема металла и

на этапе врезания и выхаживания [5, 6].

на этапе врезания и выхаживания [5, 6].

Исследования многими авторами процесса алмазного хонингования в основном посвящены обработке цилиндрических и частично плоских и сферических поверхностей.

Большой вклад в исследование процесса алмазного хонингования конических отверстий внес Иззетов Н.А. [7].

Эффективность процесса алмазного хонингования в сравнении со шлифованием в данном конкретном случае очевидна.

Процесс алмазного хонингования сопровождается малыми скоростями резания и низкими температурами в зоне резания, что положительно отражается на качестве обрабатываемой поверхности. А высокая стойкость алмазных брусков обеспечивает стабильность обработки и повышает производительность процесса. Однако, процесс алмазного хонингования конических отверстий малоизучен.

При хонинговании цилиндрического отверстия площадь контакта инструмента с обрабатываемой деталью постоянна по всей длине бруска и углы скрещивания следов режущих зерен имеют равные значения.

Хонингование конического отверстия протекает при постоянном изменении площади контакта инструмента с обрабатываемой поверхностью, что приводит к неравномерному съему припуска.

В настоящее время выполнен значительный объем научных исследований процессов алмазной обработки, позволивший оптимизировать их для разных условий и методов обработки.

Жесткая конструкция хонинговальной головки для обработки конических отверстий с малыми углами конусности способна обеспечить высокую точность, принцип работы которой заключается в следующем: в процессе обработки колодки с брусками совместно с корпусом и штоком совершают вращательное движение и возвратно-поступательное движение вдоль образующей конусного штока и в радиальном направлении, а припуск на обработку осуществляется осевым перемещением конусного штока вниз, в зависимости от требуемой шероховатости поверхности отверстия.

Для обработки глубоких и средних отверстий с малыми углами конусности сконструирована регулируемая хонинговальная головка с расширенными технологическими возможностями. Она предназначена только для чистовой и получистовой обработок. При черновом хонинговании из-за больших радиальных усилий возможны деформации планок, влияющих на точность угла конусности и прямолинейность образующей конического отверстия.

Регулирование головки на требуемый угол конусности производится осевым перемещением конусного винта с последующей его фиксацией.

Для обработки конических отверстий с большими углами конусности сконструирована регулируемая хонинговальная головка.

Для придания колодкам возвратно-поступательного движения, головка снабжена пружиной и кулачком, установленным в центральном отверстии корпуса, зафиксированным по кольцевымканавкам в определенном положении относительно державок. Усилие прижима брусков к обрабатываемой поверхности осуществляется тарированной пружиной.

Рассмотренные конструкции хонинговальных головок для обработки конических отверстий могут использоваться на универсальных станках.

Литература

1. Чеповецкий И.Х. Основы финишной алмазной обработки. – Киев: Наукова думка, 1980. – 7 с., 101 с., 467 с.

2. Михайлов А.А. Шлифование и хонингование внутренних поверхностей хромированных деталей. – Вестник машиностроения. 1961, №1, с. 51 – 54.

3. Haasis G. Moderne anwendungstechnik beim diamanthonen. – Fortschr. schleiftechn. Fertigungsverfahren, 1976, N 331, S. 46 – 59.

4. Herbert S. The royal small arms factory up-dates its methods. – Ind. DiamondRev., 1974, Nov., p. 407 – 409.

5. Наерман М.С., Попов С.А. Прецизионная обработка деталей алмазными и абразивными брусками. – М., Машиностроение, 1971, 222 с.

6. Каминский М.Е., Наерман М.С., Петросян Л.К., Попов С.А. Рациональная эксплуатация алмазного инструмента. – М., Машиностроение, 1965, 239 с.

7. Садыгов П.Г. Исследование процесса притирки конических поверхностей деталей герметичных сопряжений (на примере притирки деталей кранов фонтанной арматуры). – Дис. канд. техн. наук, Баку, 1974.

Воронежский государственный технический университет

Воронежский архитектурно-строительный университет

УДК.539.3:534.1

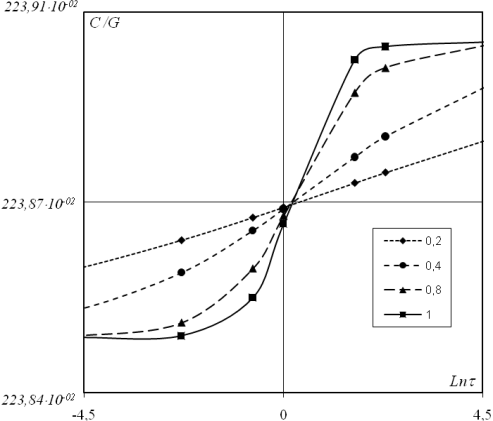

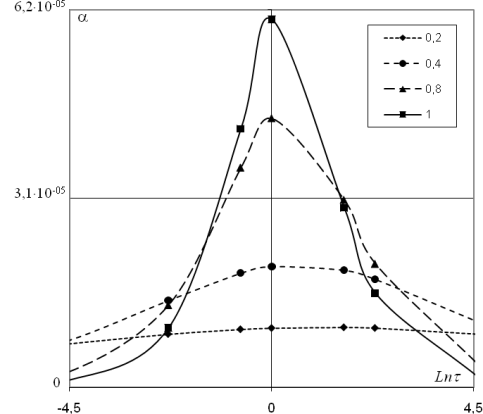

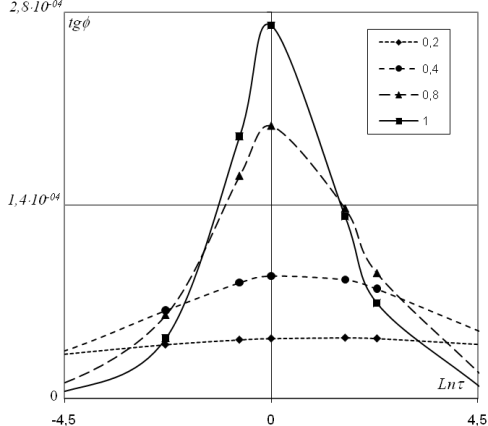

КукарскихЛ.А.