- •1.Лабораторно-практическая работа №1. Определение оптимального режима обработки непрофилированным электродом

- •1.1 Общие сведения

- •Шероховатость поверхности

- •1.2.Описание станка модели 4531

- •1.2.1.Назначение и принцип работы

- •1.2.2. Технические характеристики станка модели 4531

- •2. Лабораторно-практическая работа №2

- •Микрометр.

- •Микрокалькулятор.

- •2.1. Общие положения

- •2.2 Описание станка модели сэхо – 901.

- •2.2.1. Назначение и принцип работы.

- •2.2.2. Техническая характеристика станка модели сэхо – 901

- •2.3 Методика определения оптимальных технологических режимов электрохимической размерной обработки по схеме с неподвижным катодом

- •3. Лабораторно-практические работы №3, №4

- •3.1 Исходная информация для проектирования

- •3.2. Выбор области технологического использования электроэрозионной обработки короткими импульсами

- •3.3. Порядок проектирования

- •3.4. Качество поверхности

- •3.5 Сила тока

- •3.6. Производительность

- •3.7. Точность обработки

- •3.8. Рабочая среда

- •Сравнительные характеристики сред приведены в таблице 3.2

- •3.9. Скорость подачи эи

- •3.10. Основное время обработки детали на станке

- •3.10.2. Штучно-калькуляционное время (tш.К)

- •3.11. Дополнительные операции

- •3.12. Обоснование выбора метода обработки

- •3.13. Разработка операционных карт

- •3.14. Базирование заготовок

- •3.15. Выбор и проектирование эи

- •3.16. Проектирование специальных приспособлений

- •3.17. Порядок выполнения и оформления отчета по лабораторно-практической работе №3

- •4. Лабораторно-практическая работа № 5 электроконтактное разделение заготовок Цель работы: рассчитать технологические режимы и спроектировать технологический процесс обработки.

- •4.3. Размер электрода- инструмента

- •4.4. Качество поверхности при электроконтактной обработке

- •4.5. Производительность

- •4.6. Точность обработки

- •4.7. Рабочие среды для электроконтактной обработки

- •4.8. Время обработки

- •4.10. Вращение заготовки

- •5. Лабораторно-практическая работа №6 электрохимическое протягивание поверхности каналов

- •5.3. Основные этапы построения технологического процесса

- •5.4 Оборудование для эх протягивания

- •5.4.2. Электрохимические протяжные станки

- •5.4.3. Источники питания технологическим током

- •5.4.4. Ванны для электролита

- •5.4.5. Очистка электролита

- •5.4.6. Насосы для подачи электролита

- •5.5 Выбор электролита

- •5.6 Выбор напряжения

- •5.7. Расчет припуска на обработку

- •5.8 Последовательность расчета технологических параметров электрохимического протягивания

- •5.9 Последовательность выполнения работы

- •6. Лабораторно-практическая работа №7

- •6.1. Общие сведения

- •6.1.2. Область использования

- •6.1.3. Применяемые технологические режимы

- •6.1.4. Технологические требования к процессу

- •6.3. Обоснование целесообразности применения размерной ультразвуковой обработки

- •6.4. Производительность процесса

- •6.5. Рабочие среды, применяемые для узо.

- •6.5.1. Абразивные материалы

- •5.2. Суспензии

- •6.6. Проектирование инструмента

- •6.7 Последовательность выполнения работы

- •7. Лабораторно-практическая работа №8

- •7.1. Исходная информация

- •7.2. Схема эаш

- •7.3. Порядок проектирования технологического процесса эаш.

- •7.4 Последовательность выполнения работы

- •8. Контрольные задания

- •8.1. Требования к содержанию и оформлению контрольных заданий

- •8.2. Контрольные задания по курсу «тэфхп»

- •8.3. Контрольные задания по курсу «нмо»

- •8.4. Контрольные задания по курсу «Технологические процессы и оснащение нмо»

4.7. Рабочие среды для электроконтактной обработки

Для электроконтактной обработки используют воздух, воду, жидкое стекло, суспензию каолина.

Характеристики рабочих сред сведены в таблицу 4.2.

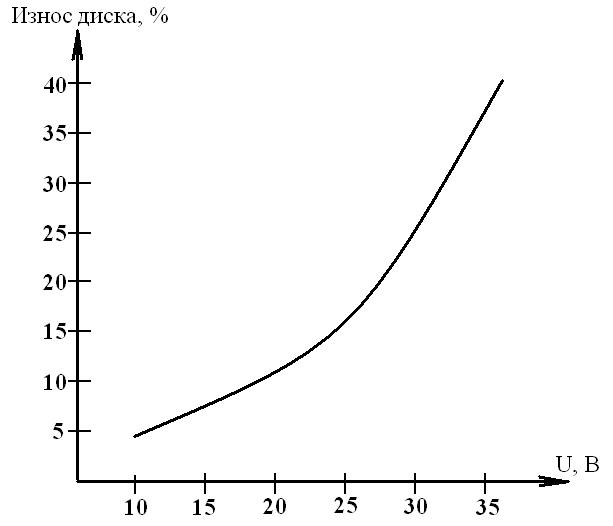

Рис. 4.4 Относительный износ электрода- инструмента (при обработке стальных заготовок)

Таблица 4.2

Электроконтактное разрезание |

||

Среда |

Достоинства |

Недостатки |

1 |

2 |

3 |

Воздух |

Дешевизна, подходит для деталей больших габаритов, высокая производительность |

Очень сильно изменяется поверхностный слой после обработки, тяжелые условия труда рабочих |

Таблица 4.2

1 |

2 |

3 |

Вода |

Доступность, дешевизна, можно не использовать очистительное оборудование, безвредна |

Приводит к окислению деталей, невозможна обработка на большую глубину |

Жидкое стекло |

Высокие показатели при обработке |

Высокая дефицитность, стоимость, тяжелые условия труда рабочих |

Суспен-зия каолина |

Довольно высокие показатели при обработке(но ниже, чем в жидком стекле) |

Низкая стойкость соста-ва, необходимость подготовки в начале смены |

Основные области применения рабочих жидкостей и сред для электроконтактной обработки показаны в таблице 4.3

Таблица 4.3

Рабочая жидкость или среда |

Состав |

Обрабатываемый материал |

Материал электрода-инструмента |

Сила технологического тока, кА |

Производительность, см3/с |

Износ ЭИ, % |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Воздух |

|

чугуны, стали |

СЧ18, Ст.З |

до 13 |

4-5 |

9-10 |

Таблица 4.3

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Вода |

|

чугуны, стали, сплавы |

СЧ18, Ст.З |

1-2 |

2-3 |

2-30 |

Смесь воздуха с водой |

|

Чугуны, стали, сплавы |

Ст.3 |

6 |

2-3 |

3-5 |

Электро-лит |

2-3 % Са2СО3 остальное Н2О |

Стали, сплавы |

Ст.3 |

1,5-2 |

1-2 |

2-3 |

Эмульсия |

3 % Аквол, Укринол, остальное Н2О |

ЖС6КП, ВТ-1, ЭИ438Б |

Ст.3, СЧ16 |

0,3-0,9 |

1-2 |

4-5 |

Суспензия |

5 % Каолин, остальное Н2О |

12Х18Н9Т |

Ст.3 |

0,5-0,8 |

1-2 |

4-5 |

4.8. Время обработки

Время обработки t0 можно найти, зная величину подачи W и длину обработки L. При условии, что скорость подачи будет постоянной

t0 = L / W (4.5)

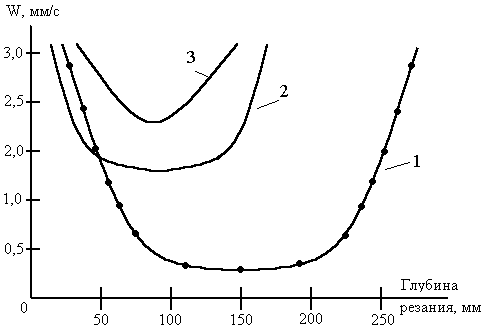

Подача электрода-инструмента задается в зависимости от глубины резания (см. рисунок 4.5).

Рисунок 4.5 Зависимость подачи инструмента от глубины резания:

1-диаметр заготовки 250 мм; 2- диаметр заготовки 150 мм; 3- диаметр заготовки 100 мм

4.9. Расчет параметров обработки и инструмента

От размера втулки зависит количество тока, которое можно подвести к месту обработки.

![]() ,

(4.6)

,

(4.6)

где Нд – ширина диска,

Зная диаметр диска и частоту вращения шпинделя станка (распространена частота nи=1500 об/мин) можно найти окружную скорость вращения инструмента по формуле

![]() .

(4.7)

.

(4.7)

Ширина паза В после электроконтактного разделения

В=Нд+Нд+2Sбок, (4.8)

где Нд- погрешности по толщине диска, коробление, биения. Этот показатель зависит, как правило, от точности изготовления и составляет около 8-10% от толщины диска;

Sбок – боковой зазор, принимается примерно равным 0,01Нд.

Припуск на подрезку

Z=Kz(Rz+T), (4.9)

где Kz=1,1-1,3