- •Методические указания

- •150104.65 «Литейное производство черных и цветных металлов», направления 150400.62 «Металлургия» (профиль «Технология литейных процессов»)

- •Практическое занятие №1 кристаллическое строение металлов

- •Структура реальных кристаллов

- •Пластическая деформация. Механические свойства. Рекристаллизация

- •Основы теории сплавов

- •Диаграмма состояния сплавов системы железо-углерод

- •Методические указания

- •150104.65 «Литейное производство черных и цветных металлов», направления 150400.62 «Металлургия» (профиль «Технология литейных процессов»)

- •394026 Воронеж, Московский просп., 14

Диаграмма состояния сплавов системы железо-углерод

Краткие теоретические сведения

На рис.5.1 приведена метастабильная диаграмма состояния системы железо-углерод (цементит).

Рис. 5.1. Диаграмма состояния железо-цементит (структурная диаграмма)

В

системе железо-углерод возможно

существование ряда фаз: жидкого раствора

неограниченной растворимости углерода

в железе,

![]() -феррита,

-феррита,

![]() -феррита,

-феррита,

![]() -аустенита

– ограниченных твердых растворов

углерода в соответствующих модификациях

железа, цементита и графита.

-аустенита

– ограниченных твердых растворов

углерода в соответствующих модификациях

железа, цементита и графита.

Первичная кристаллизация сплавов системы железо-углерод протекает в интервале между линиями ликвидус и солидус. При дальнейшем охлаждении происходят превращения в твердом состоянии – вторичная кристаллизация. Основные характеристики линий ликвидус и солидус приведены в табл. 5.1, характеристики точек диаграммы – в табл. 5.2, характеристики горизонтальных линий диаграммы (линий трехфазного равновесия) – в табл. 5.3.

Таблица 5.1

Индекс линии |

Температурный интервал, оС (К) |

Интервал концентрации углерода, % |

Основная характеристика линии |

1 |

2 |

3 |

4 |

Линии ликвидус

|

|||

АВ |

1539-1493 (1812-1766) |

0-0,51 |

Начало кристаллизации - феррита ( -Ф), состав жидкости (Ж), находящейся в равновесии с -Ф. |

ВС |

1493-1147 (1766-1420) |

0,51-4,34 |

Начало кристаллизации -аустенита ( -А), состав Ж, находящейся в равновесии с -А. |

СD |

1147-1600 (1420-1873) |

4,34-6,67 |

Начало кристаллизации первичного цементита (ЦI) из Ж.

|

|

|

|

|

Продолжение табл.5.1 |

|||

Линии солидус |

|||

АН |

1539-1493 (1812-1766) |

0-0,1 |

Конец кристаллизации -Ф, состав -Ф, находящегося в равновесии с Ж. |

НI |

1493 (1766) |

0,1-0,16 |

Часть линии перитектического равновесия. |

IЕ |

1493-1147 (1766-1420) |

0,16-2,14 |

Конец кристаллизации -А, состав -А, находящегося в равновесии с Ж. |

ЕF |

1147 (1420) |

2,14-6,67 |

Линия эвтектического равновесия метастабильной диаграммы. |

Линии превращения в твердом состоянии (линии сольвус) |

|||

NН |

1401-1493 (1674-1766) |

0-0,1 |

Состав -Ф, находящегося в равновесии с -А. |

NI |

1401-1493 (1674-1766) |

0-0,16 |

Состав -А, находящегося в равновесии с -Ф. |

GP |

911-727 (1184-1000) |

0-0,025 |

Состав -Ф, находящегося в равновесии с -А. |

GS |

911-727 (1184-1000) |

0-0,8 |

Состав -А, находящегося в равновесии с -Ф. |

SE |

727-1147 (1000-1420) |

0,8-2,14 |

Начало выделения вторичного цементита (ЦII) из -А. |

Окончание табл. 5.1.

РК |

727 (1000) |

0,025-6,67 |

Линия эвтектоидного равновесия метастабильной диаграммы. |

PQ |

727-комнатная (1000) |

0,025-0,006 |

Начало выделения третичного цементита (ЦIII) из -Ф. |

Таблица 5.2

Индекс точки |

Температура, оС (К) |

Содержание углерода, % |

Характеристика |

А |

1539 (1812) |

0 |

Точка затвердевания чистого железа |

В |

1493 (1766) |

0,51 |

Состав жидкой фазы, находящейся в равновесии с -Ф и -А при перитектическом равновесии. |

С |

1147 (1420) |

4,34 |

Состав жидкой фазы, находящейся в равновесии с -А и цементитом при эвтектической реакции. |

Н |

1493 (1766) |

0,1 |

Предельное содержание углерода в -Ф. Состав -Ф при перитектическом равновесии с Ж и -А. |

I |

1493 (1766) |

0,16 |

Состав -А при перитектическом равновесии с Ж и -Ф. |

Продолжение табл. 5.2

Е |

1147 (1420) |

2,14 |

Предельное содержание углерода в -А. Состав -А при эвтектическом равновесии с Ж и Ц. |

S |

727 (1000) |

0,8 |

Состав -А при эвтектоидном равновесии с -Ф и Ц. |

Р |

727 (1000) |

0,025 |

Предельное содержание углерода в -Ф. Состав -Ф при эвтектоидном равновесии с -А и Ц. |

|

Комнатная |

0,006 |

Предельное содержание углерода в -Ф при комнатной температуре. |

N |

1401 (1674) |

0 |

Температура аллотропического (полиморфного) превращения

-Fe

|

G |

911 (1184) |

0 |

Температура аллотропического (полиморфного) превращения -Fe -Fe. |

D |

1600 (1873) |

6,67 |

Температура кристаллизации цементита. |

Таблица 5.3

Индекс линии |

Температура, оС (К) |

Фазы, находящиеся в равновесии |

Название превращения |

Реакция. Продукт реакции |

HIB |

1493 (1766) |

Ж, -Ф, -А |

Перитектическое |

ЖВ + -ФН -АI (аустенит) |

ECF |

1147 (1420) |

Ж, -А, Ц |

Эвтектическое |

ЖС -АЕ + Ц (ледебурит) |

PSK |

727 (1000) |

-А, -Ф, Ц |

Эвтектоидное |

-АS -ФР + Ц (перлит) |

Структура стали

Структура стали в равновесном состоянии определяется содержанием углерода, как это показывает диаграмма состояния сплавов железо-углерод (рис. 5.1).

Структура стали с минимальным содержанием углерода (технически чистое железо) представляет феррит. Незначительное увеличение содержания углерода, даже до сотых долей процента, вследствие его незначительной растворимости в α-железе (до 0,006 % при 20о С) вызывает образование второй фазы – цементита.

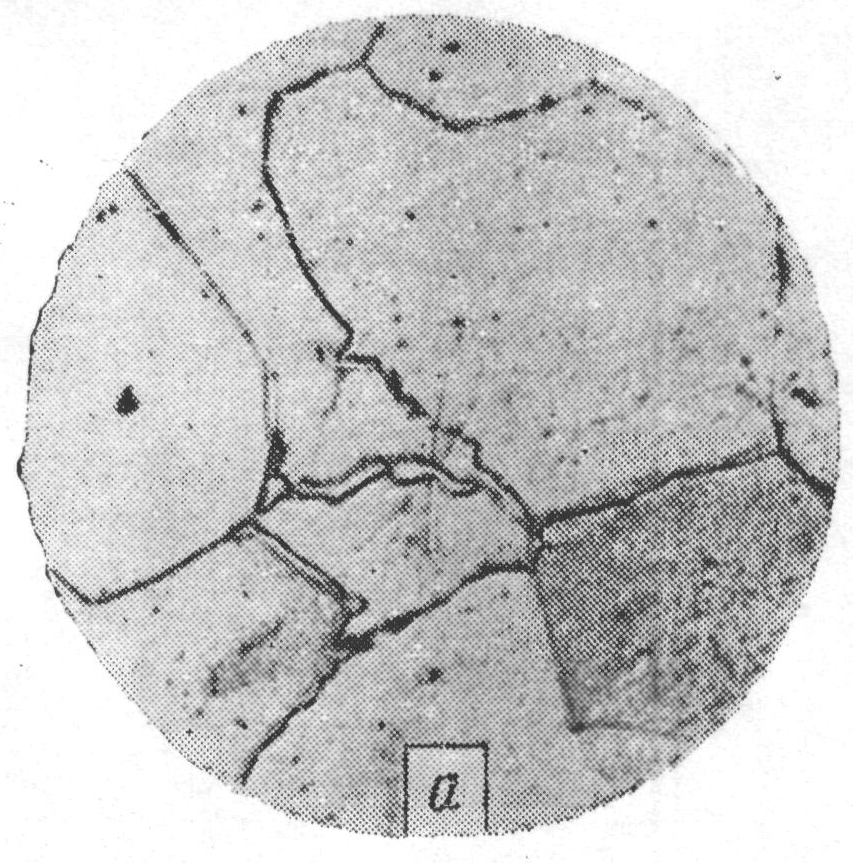

При содержании углерода примерно до 0,025 % он присутствует в структуре в виде относительно небольших количеств третичного цементита, выделяющегося из феррита при охлаждении вследствие уменьшения растворимости углерода в α-железе. Третичный цементит располагается главным образом по границам зерен феррита, что понижает пластичность и вязкость стали (рис. 5.2,а). Такие сплавы называют техническим железом.

Сплавы, содержащие от 0,025 до 0,8 % углерода, называются доэвтектоидными сталями. После оканчательного охлаждения до комнатной температуры доэвтектоидные стали имеют структуру феррит + перлит (рис. 5.2,б).

Количество перлита возрастает пропорционально увеличению содержания углерода и соответственно уменьшается количество избыточного феррита.

Сталь, содержащую 0,8 % углерода, называют эвтектоидной. В этой стали по достижении комнатной температуры в структуре наблюдается только перлит (рис. 5.2,в). Перлит имеет пластинчатое строение, т.е. состоит из чередующихся пластинок феррита и цементита. После специальной обработки перлит может иметь зернистое строение. В этом случае цементит образует сфероиды (рис. 5.2,д).

Перлит как двухфазная структура при воздействии реактива (например, раствора азотной кислоты) на микрошлиф травится интенсивнее, чем феррит. Поэтому при рассмотрении под микроскопом перлит имеет вид темных включений неоднородного строения. Вследствие значительной дисперсности строение перлита можно отчетливо различать только при сравнительно больших увеличениях – более чем в 500 раз. Строение перлита отчетливо различается в электронном микроскопе.

Стали, содержащие от 0,8 до 2,14 % углерода, называют заэвтектоидными (рис. 5.2,г).

б

г д

Рис. 5.2. Типичные микроструктуры сталей в зависимости от содержания углерода: а- 0,025 % С; б- 0,2-0,3 % С; в -0,8 % С; г, д – 1,2 % С

В заэвтектоидной стали основной структурной составляющей является перлит. Наряду с перлитом присутствует вторичный цементит, выделяющейся при охлаждении из аустенита по границам зерен вследствие уменьшения растворимости углерода в γ-железе, как это указано линией ЕS диаграммы (рис. 5.1).

По микроструктуре доэвтектоидной углеродистой стали в равновесном (отожженном) состоянии можно определить содержание углерода следующим образом. Структура такой стали феррит и перлит. Содержание углерода в феррите из-за незначительности этой величины (0,006 %) не учитывают и считают, что весь углерод находится в перлите. Известно, что перлит содержит 0,80 % С; поэтому, если известно количество перлита в общей массе металла, то, поскольку плотности феррита и перлита близки, можно определить содержание углерода в стали умножением относительной площади (в процентах), занимаемой перлитом на просматриваемом поле шлифа, на 0,8.

Определение содержания углерода по микроструктуре углеродистой стали, находящейся в неравновесном состоянии (в частности, после закалки и отпуска), невозможно, так как ее структура не характеризуется диаграммой железо-углерод. Правило неприменимо также для легированной стали, поскольку ее фазовый состав и структура не определяются двойной диаграммой железо-углерод.

Структура чугуна

Химический состав и содержание углерода не характеризуют надежно свойств чугуна: его структура и основные свойства зависят не только от химического состава, но и от процесса выплавки, условий охлаждения

отливки и режима термической обработки. Свойства чугуна определяются его структурой. Различают белые, серые, высокопрочные и ковкие чугуны.

Белый чугун. Такое название белый чугун получил по виду излома, который имеет матово-белый цвет. Белый чугун обладает высокой твердостью и хрупкостью; практически не поддается обработке режущим инструментом.

После окончания первичной кристаллизации структура белых чугунов состоит из ледебуритной эвтектики и из первичных образований аустенита или цементита.

Как первичный аустенит, так и аустенит, входящий в эвтектику, к моменту окончания кристаллизации содержат максимальное количество углерода в растворе 2,14 %. При более низких температурах аустенит не может содержать такого количества углерод в растворе, и при охлаждении от 1147 оС углерод выделяется из аустенита в виде вторичного цементита. Концентрация углерода в аустените меняется в соответствии с положением линии ES. Наконец, на линии PSK аустенит, независимо от того, в какой структурной форме он существует, т.е. является ли он первичным аустенитом или аустенитом эвтектики, претерпевает перлитное превращение. Это – основные положения, характеризующие превращение в твердом состоянии чугунов.

По окончании кристаллизации сплав с 4,34 % С имеет чисто эвтектическую структуру. При охлаждении этого сплава от 1147 оС до 727 оС из аустенита, входящего в состав эвтектики, выделяется цементит, который обычно структурно не обнаруживается, так как объединяется с цементитом эвтектического происхождения. При 727о С аустенит эвтектики примет концентрацию, равную 0,8 %, и при этой температуре происходит перлитное превращение. Следовательно, ниже 727о С ледебурит уже представляет собой смесь цементита и перлита. Структура ледебурита

показана на рис. 5.3,а.

Рис. 5.3. Микроструктура белых чугунов в зависимости от содержания углерода: а- 4,34 % С; б- 3,0 % С; в- 5,0 % С

В заэвтектических чугунах ничего отличного от описанного в превращениях не происходит, так как первичный цементит не имеет превращений. Структура заэвтектического чугуна, состоящая из ледебурита и цементита, показана на рис. 5.3,в.

В доэвтектических чугунах выделения аустенита меняют свою концентрацию при охлаждении от 2,14 % С до 0,8 % С и при 727 оС происходит перлитное превращение. Структура доэвтектического белого чугуна состоит из перлита, ледебурита и вторичного цементита. Структура доэвтектического чугуна показана на рис. 5.3,б.

Серый чугун. Такое название чугун получил по виду излома, который имеет серый вид. В структуре серого чугуна имеется графит, количество, форма и размеры которого изменяются в широких пределах. В обычном сером чугуне графит образуется в виде прожилок, лепестков; такой графит называется пластинчатым. Пространственный вид таких графитовых включений показан на рис. 5.4.

Рис. 5.4. Внешний вид графитовых включений в сером чугуне

Зависимость свойств серого чугуна от структуры значительно сложнее, чем в стали, так как серые чугуны состоят из металлической основы и включений графита, вкрапленных в эту основу. Для характеристики структуры

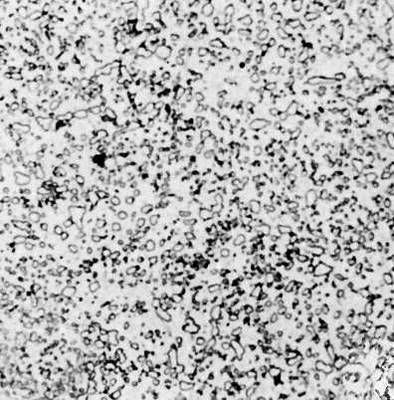

серого чугуна необходимо определять размеры, форму, распределение графита, а также структуру металлической основы. Графитные включения лучше определять на нетравленых шлифах. Хрупкие графитные включения в металлической основе (в поверхностном слое) выкрашиваются при шлифовании и полировании микрошлифа. Поэтому участки, в которых они находились, кажутся в микроскопе темными. Они имеют характерную форму пластинок. Можно качественно оценить влияние графитных включений на механические свойства серого чугуна. Чем меньше графитных включений, чем они мельче и больше степень изолированности их друг от друга, тем выше прочность чугуна при одной и той же металлической основе. Металлическую основу изучают после травления микрошлифа. Она состоит из феррита и перлита; их количественное соотношение может быть различным. При одинаковом характере графитных включений чугун с преобладающим количеством перлита обладает более высокими механическими свойствами, чем чугун с преобладающим количеством феррита. Типичные структуры серых чугунов с различной металлической основой – приведены на рис. 5.5. В микроструктуре заметны также участки фосфидной эвтектики, влияющей не только на механические, но и литейные свойства чугуна. Они немного повышают износостойкость и улучшают жидкотекучесть.

Серый чугун маркируют буквами СЧ (серый чугун) и цифрами, показывающими минимальное значение предела прочности σв (кгс/мм2) чугуна. Мерой качества чугуна считают показатели его прочности.

К чугунам небольшой прочности, обыкновенного качества относятся серые чугуны СЧ00, СЧ10, СЧ15 и СЧ20.

СЧ25, СЧ30, СЧ35 – чугуны повышенной прочности. Их применяют для отливок более ответственного назначения (станины мощных станков, поршни, цилиндры и др.).

Рис.5.5. Микроструктура серого чугуна на ферритной (а), феррито-перлитной (б) и перлитной (в) основах

Высокопрочный чугун. Его получают модифицированием магнием; в отличие от серого чугуна он имеет включения графита шаровидной (рис.5.6), а не пластинчатой формы. Механические свойства высокопрочного чугуна значительно выше, чем серого, и близки к свойствам литой углеродистой стали. По структуре высокопрочные чугуны чаще всего бывают ферритные и перлитные. Высокопрочный чугун маркируют буквами ВЧ (высокопрочный чугун) и цифрами, показывающими минимальное значение предела прочности σв (кгс/мм2) чугуна. Например, ферритные высокопрочные чугуны ВЧ35, ВЧ40, ВЧ45; перлитные высокопрочные чугуны ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100.

Отливки из высокопрочного чугуна широко используют в различных отраслях: автостроении для

коленчатых валов, крышек цилиндров и других деталей; в тяжелом машиностроении для многих деталей прокатных станов; в кузнечно-прессовом оборудовании для молотов, траверс прессов, прокатных валков; в химической и нефтяной промышленности для корпусов насосов, вентилей и т.д.

Высокопрочные чугуны применяют и для изготовления деталей станков, кузнечно-прессового оборудования, работающих в подшипниках и других узлах трения при повышенных и высоких давлениях (до 1200 МПа).

а б

Рис. 5.6. Микроструктура высокопрочного чугуна на ферритной (а) и перлитной (б) основах

Ковкий чугун. Его получают длительным отжигом белого чугуна при высоких температурах. При этом цементит разлагается на железо и графит; графит получается в виде хлопьевидных включений (рис.5.7). Благодаря этому ковкий чугун имеет высокую прочность и пластичность. Различают перлитный и ферритный ковкие чугуны. В марке ковкого чугуна помимо букв КЧ (ковкий чугун) указывают две цифры: первая обозначает минимально допустимое

значение предела прочности σв (кгс/мм2), вторая – минимально допустимое значение относительного удлинения δ (%).

К перлитному ковкому чугуну относят чугуны марок: КЧ40-3; КЧ45-4; КЧ30-3 и др. Из этих чугунов изготовляют детали машин, работающие при ударных нагрузках (например, зубчатая передача велосипедов и др.).

К ферритному ковкому чугуну относят чугуны марок: КЧ37-12; КЧ35-10; КЧ33-8; КЧ30-6. Эти чугуны применяют для деталей сельскохозяйственных машин и прядильных ткацких станков, предметов широкого потребления и т.д.

Рис. 5.7. Микроструктура ковкого чугуна на ферритной (а) и перлитной (б) основах

Вопросы и задачи по теме

1. Пользуясь рис.5.1, определите физический смысл линии IE.

2. Пользуясь рис.5.1, определите физический смысл линии HIB.

3. Пользуясь рис.5.1, определите физический смысл линии PG.

4. Пользуясь рис.5.1, определите физический смысл линии CD.

5. Пользуясь рис.5.1, определите физический смысл линии HN.

6. Пользуясь рис.5.1, определите физический смысл линии AB.

7. Пользуясь рис.5.1, определите физический смысл линии ECF.

8. Пользуясь рис.5.1, определите физический смысл линии PQ.

9. Пользуясь рис.5.1, определите физический смысл точки С.

10. Пользуясь рис.5.1, определите физический смысл точки N.

11. Пользуясь рис.5.1, определите физический смысл точки H.

12. Пользуясь рис.5.1, определите физический смысл точки A.

13. Пользуясь рис.5.1, определите физический смысл точки P.

14. Каково происхождение цементита третичного, вторичного?

15. Какую кристаллическую решетку имеет -феррит, -феррит?

16. Каково происхождение графита в ковких чугунах?

17. Каков фазовый состав хлопьевидных графитовых включений в ковких чугунах?

18. Каков фазовый состав ледебурита выше линии PSK?

19. Что такое цементит, феррит?

20. Каков фазовый состав перлита?

21. Какую кристаллическую решетку имеет графит в чугунах?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Лахтин. Ю.М. Материаловедение: учебник / Ю.М Лахтин, В.П. Леонтьева. – М.: Металлургия, 1990. 495 c.

2. Арзамасов Б.Н.. Материаловедение: учебник / Б.Н. Арзамасов.- М.: Металлургия, 2003. 402 с.

3. Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др.; под общ. ред. В.Г.Сорокина. – М.: Машиностроение, 1989. 640 с.

СОДЕРЖАНИЕ

Практическое занятие №1. Кристаллическое строение металлов 1

Практическое занятие №2. Структура реальных кристаллов 7

Практическое занятие №3. Пластическая деформация.

Механические свойства. Рекристаллизация 17

Практическое занятие №4. Основы теории сплавов 23

Практическое занятие №5. Диаграмма состояния сплавов системы железо-углерод 33

Библиографический список 50