- •Введение

- •1. Строение металлов

- •Решетки

- •2. Понятия об упругой и пластической деформации

- •3. Пластическая деформация

- •3.1. Пластическое течение

- •3 .2. Механизмы пластической деформации.

- •3.3. Локализация пластической деформации металлов

- •4. Влияние холодной пластической деформации на физико-химические свойства металлов

- •4.1. Упрочнение при холодной деформации

- •5. Физический смысл кривой упрочнения

- •Продифференцируем

- •6. Деформация при повышенных температурах

- •7. Виды деформации при обработке давлением

- •8. Влияние температуры на пластические свойства металла

- •9. Преимущества и недостатки горячей обработки давлением

- •10. Скорость деформации. Влияние скорости деформации на пластичность металлов

- •От скорости

- •Деформации при осадке

- •11. Сверхпластичность

- •12. Основные пути повышения пластичности

- •13. Трение при пластической деформации

- •14 Смазки в омд и требования к ним.

- •15. Механизм действия смазок

- •16. Методы экспериментального определения коэффициента трения при обработке мателлов давлением

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

12. Основные пути повышения пластичности

В настоящее время труднодеформируемые и даже полухрупкие сплавы получают все большее распространение (например, большинство жаропрочных сплавов). Применение таких сплавов показало, что при некоторых условиях можно применять пластическую деформацию для их обработки. Возможность подвергать пластической обработке чугун позволит применять его в качестве заменителя стали различных марок.

Основные пути повышения пластичности следующие: регулирование химического состава сплава, создание наиболее благоприятного фазового состояния и наиболее однородной и прочной структуры; создание оптимальных температурно-скоростных условий деформации, управление внешней средой при нагреве металла, создание наиболее благоприятных деформационносиловых схем.

Под регулированием химического состава следует понимать установление такого содержания каждого компонента и каждой примеси (в процентах), которое обеспечит наибольшую пластичность. Обычно содержание дополнительных компонентов в сплаве находится в определенном интервале, а для примесей указывается максимально допустимое их содержание. Эти указания даются в большинстве случаев исходя из условий изготовления сплава и, как правило, при этом не принимается во внимание влияние намечаемых пределов на пластичность. Между тем в некоторых случаях можно получить весьма ощутимое повышение пластичности.

Железо при содержании 0,16 % оказывает сравнительно небольшое влияние на деформируемость латуни, а при содержании 0,58 % деформируемость латуни уже заметно меньше.

Создание наиболее благоприятного фазового состояния также является одним из эффективных приемов повышения пластичности. Можно высказать следующее положение: как правило, наиболее целесообразно деформировать сплав с однофазной системой. В этом случае деформация является наиболее однородной. Чем больше различие механических свойств фаз, тем больше величина дополнительных растягивающих напряжений при равных условиях.

Создание наиболее однородной и прочной структуры является одним из эффективных приемов повышения пластичности. Чем однороднее структура по величине зерен, конфигурации, химическому составу и механическим свойствам, а также по расположению включений, примесей и т.д., тем меньше величина дополнительных напряжений и выше пластичность.

Для получения однородной структуры иногда применяют процесс гомогенизации. Например, магниевые сплавы МА2 и МА3 в литом состоянии без гомогенизации при наиболее оптимальных температурно-скоростных условиях деформации допускают открытую осадку на 40 - 50 %. Гомогенизация повышает величину осадки до 70 - 80 %.

Большое внимание следует уделить прочности структуры. Мелкозернистая структура является более прочной. Чем мельче зерно, тем в большей степени затрудняется межкристаллитная деформация, которая опасна при отсутствии рекристаллизационных и растворных механизмов пластичности.

Вопрос о влиянии температурно-скоростных условий деформации и окружающей среды на пластичность рассмотрен выше. Здесь следует ограничиться только напоминанием, что при помощи температурно-скоростных условий и условий внешней среды можно в весьма значительной мере управлять пластичным поведением твердого вещества. Кроме того, в некоторых случаях полезно применять специальные термомеханические режимы. К числу таких приемов может быть отнесена, например, пульсирующая горячая деформация малопластичных сплавов. Последняя заключается в том, что в области температур рекристаллизации деформация производится небольшими частыми обжатиями. Такая деформация, например, на ротационно-ковочных машинах в некоторых случаях дает положительные результаты.

Исключительно большое влияние на пластичность оказывает однородность деформированного состояния. Ослабление макролокализации пластической деформации ведет в некоторых случаях к резкому повышению пластичности. Одним из основных факторов, обусловливающих макролокализацию, является контактное трение. Благодаря последнему получаются зоны затрудненной деформации и неоднородность деформированного состояния. На границах зон затрудненной деформации локализуется пластическая деформация и присходит наибольшее упрочнение. Если на образце сделать торцовые выточки и в них поместить смазку, то при осаживании сохраняется цилиндрическая форма, исчезают конуса скольжения, деформация приближается к однородной. Такой способ можно применить даже при высоких температурах, выбрав в качестве смазки, например, такие вещества, как графит, тальк, асбест и т.п.

Применяя выточки, возможно осадка на 19 % ударом бойка с высоты 0,5 м образец из обычного серого чугуна.

Известно также, что если удалить среднюю часть образца, то полученная трубчатая заготовка обеспечивает возможность более высокой пластической деформации, чем сплошной образец, осаженный при тех же условиях.

Очевидно, повышение пластичности объясняется частичным удалением зоны затрудненной деформации. Поэтому понятно предложение о том, чтобы при осадкое слитков из недеформируемых малопластичных сплавов изготовлять выемки на их торцах. В результате литая структура превращается в деформированную, после чего пластическая деформация значительно облегчается.

Таким образом, для повышения пластичности должны применяться способы, которые устраняют или уменьшают неоднородность деформируемого состояния. Особое внимание следует уделить контактному трению, так как с ним в наибольшей мере связана локализация деформации.

Уменьшение контактного трения можно достигнуть применением смазок, покрытием или насыщением поверхности инструмента веществами.

Применение пластических прокладок также является одним из эффективных мероприятий, которое ослабляет, а иногда даже и устраняет макролокализацию и неоднородность деформируемого состояния. Материал прокладок должен быть значительно пластичнее материала деформируемого тела. Пластичные прокладки ускоряют течение металла в области, прилегающей к торцам, создавая в начальный момент осадки разноименное напряженное состояние в указанных областях. В результате сопротивление деформированию понижается до значений более низких, чем значения соответствующих напряжений при линейном растяжении.

Привлечение наиболее благоприятных силовых схем может оказать решающее влияние на увеличение пластичности. Под благоприятными силовыми схемами понимаются схемы, в которых устраняется или в значительной степени затрудняется возможность появления дополнительных напряжений растяжения.

Существуют четыре основных приема благоприятных силовых схем.

1. Применение деформационной схемы растяжения при наличии силовой схемы трехосного сжатия.

Такую схему можно назвать схемой истечения,

Гидростатическое давление в схеме истечения способствует уплотнению структуры в процессе деформации, затрудняет межкристаллитную деформацию и повышает залечивающий эффект, в результате чего пластичность увеличивается.

В схеме истечения существуют ограниченные возможности для вредного действия растягивающих дополнительных напряжений. Как правило, вредное действие этих напряжений может проявиться после выхода металла из очага деформации. Это бывает при недостаточной прочности деформированного металла.

Деформационная схема растяжения в случае силовой схемы истечения обеспечивает более благоприятную форму дефектов и включений с точки зрения влияния на пластичность сплава.

В некоторых случаях, применяя силовую схему истечения, можно получать изделия из таких сплавов, которые при обычном осаживании показывают полную хрупкость.

Вполне понятно, что не всегда возможно силовую схему осадки заменить силовой схемой истечения. В ряде случаев эта замена ограничивается формой, которую требуется получить. Однако во многих случаях все же такая замена возможна. Иногда возможна комбинированная силовая схема истечения — осадки. Это означает, что в одной части очага течения силовая схема сопровождается деформационной схемой растяжения, а в другой части – деформационной схемой сжатия.

Для получения наибольшей пластичности комбинированная схема (истечение – осадка) является более благоприятной, чем только осадка.

Следует так же учитывать, что силовая схема истечения при прочих равных условиях требует большей затраты работы на деформацию, чем силовая схема осадки.

2. Применение благоприятной геометрии инструмента, способствующей повышению гидростатического давления и уменьшению растягивающих напряжений.

Таким образом, геометрия инструмента является одним из таких факторов, при помощи которого можно регулировать распределение деформированных состояний и тем самым, содействовать увеличению пластичности.

3. Применение обойм и чехлов (обойм, применяемых при прокатке).

Применение обойм при осадке повышает величину гидростатического давления со всеми благоприятными последствиями. Большое значение имеет материал обоймы и ее внешний диаметр. Обойма должна быть изготовлена из материала с меньшим сопротивлением деформации, чем сопротивление, деформации самого металла. Наиболее оптимальный внешний диаметр обоймы D = (2 3) do, где do —начальный диаметр заготовки. Обоймы иногда дают значительно больший эффект, чем создание бокового давления жидкостью, так как последняя попадает в поверхностные поры деформируемого металла и создает расклинивающее действие, которое несколько уменьшает эффект повышения пластичности за счет бокового давления. Кроме того, обоймы можно применять при высоких температурах.

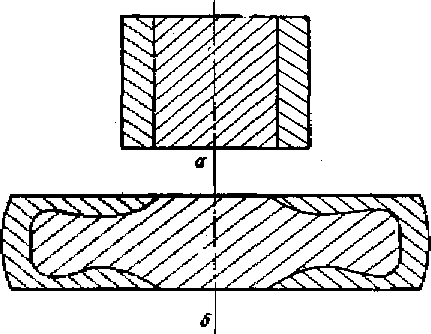

Как показали опыты, обоймы можно применять для осадки хрупких магниевых сплавов (рис. 12.1). В некоторых случаях обоймы могут быть использованы для получения биметаллических поковок и сокращения технологического цикла.

В некоторых случаях прокатки малопластичных металлов следует применять обычные обоймы, а иногда несколько пониженной толщины, изготовленные из листов (чехлы).

Например, при освоении производства фехраля строганые слитки этого металла подвешивали в специальных зажимах в чугенные изложницы и заливали низкоуглеродистой спокойной сталью. Обойма препятствует уширению при прокатке и повышает гидростатическое давление. В результате достигнуто значительное повышение пластичности.

Вместо обоймы можно применять чехлы, изготовленные из листовой стали толщиной 1,5—1,8 мм. Чехол устанавливают в чугунную изложницу с зазором, который заполняют сухим песком. Затем в чехол заливают металл. Опыты показали, что при хорошей набивке чехлы и слитки не привариваются и легко удаляются после деформации. Во многих случаях для повышения пластичности применяет комбинацию нескольких приемов.

Рис. 12.1. Схема осадки магниевого сплава

в алюминиевой обойме:

а) - до осадки; б) - после осадки

Например, известны случаи, когда полностью хрупкие сплавы в условиях открытой осадки подвергали значительной пластической деформации, если они предварительно продавливались через отверстие матрицы.

4. Применение опорных поверхностей.

Опорные поверхности воздействуют на деформированный металл с целью погашения возникающих в нем по тем или иным причинам напряжений растяжения. Было предложено принять реактивную стенку для погашения возникающих в стенке стакана растягивающих напряжений, увеличивая тем самым степень вытяжки.