- •Сварка. Обработка резанием методические указания

- •Введение

- •1. Лабораторная работа №3 изучение основных видов и способов сварки

- •1.1. Цель работы

- •1.2. Оборудование и материалы

- •1.3. Общие сведения

- •1.4. Порядок проведения работы

- •1.5. Результаты наблюдений и их обработка

- •1.6. Контрольные вопросы

- •2. Лабораторная работа № 4

- •2.1. Цель работы

- •2.2. Оборудование и материалы

- •2.3. Общие сведения

- •2.4. Порядок выполнения работы

- •2.5. Содержание и оформление отчета о работе

- •2.6. Контрольные вопросы

- •394026 Воронеж, Московский просп., 14

2. Лабораторная работа № 4

КЛАССИФИКАЦИЯ METAЛЛОРЕЖУЩЕГО

ОБОРУДОВАНИЯ, ЕГО ТИПАЖ, ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ.

ЭЛЕМЕНТЫ И ГЕОМЕТРИЯ ТОКАРНЫХ РЕЗЦОВ

2.1. Цель работы

Изучение способов обработки металлов резанием (ОМР), режимов резания, металлорежущего оборудования и инструмента.

2.2. Оборудование и материалы

Техническая документация на металлообрабатывающие станки, набор режущего инструмента (резцы, фрезы, сверла), токарный станок, образцы.

2.3. Общие сведения

Обработку металлов резанием осуществляют на металлорежущих станках при помощи различного режущего инструмента.

Заготовками для деталей являются отливки из чугуна, стали, цветных металлов и их сплавов, а также поковки и т,д.

Металлорежущий станок - это машина (орудие), предназначенное для обработки металлов и других материалов с целью получения деталей с размерами и формой, заданных чертежом.

Металлообрабатывающие станки можно классифицировать по назначению, степени автоматизации, классу точности работы и другим признакам.

По назначению станки бывают: токарной, сверлильной, фрезерной, строгальной и шлифовальной групп; протяжные, специальные (разнообрабатывающие); агрегатные или специализированные и пр. (центровые, раскиловочные и др.).

По степени автоматизации - станки-автоматы, полуавтоматы, с программным управлением ПУ(ПЧУ), автоматические линии станков и т.п.

По степени специализации:

универсальные - для выполнения разнообразных операций на деталях широкой номенклатуры; применяются в индивидуальном производстве;

широкого назначения- для выполнения ограниченного круга операций на деталях широкой номенклатуры;

специализированные - для обработки однотипных деталей различных образцов; используются в серийном производстве;

специальные - для обработки деталей одного типоразмера; используются в крупносерийном производстве.

По весу различают станки:

легкие - весом до 10 кН;

средние - 100 кН;

тяжелые - более 100 кН;

уникальные- более 1 мН.

По точности размеров обрабатываемой детали - пяти классов:

класс Н - нормальной точности (универсальные станки);

класс П - повышенной точности ( на базе станков нормальной точности);

класс В - высокой ;

класс А - особо высокой;

класс С - особо точные (мастер-станки).

По степени чистоты обрабатываемой поверхности - обдирочные и чистовые.

По конструктивным признакам (в зависимости от расположения шпинделя) - горизонтально-фрезерные, вертикальнофрезерные, вертикально-сверлильные и т.д.

Станки каждой группы разделяют на подгруппы (типы) и модели в соответствии с конструктивными и технологическими особенностями, степенью специализации и т.д.

Модель стайка обозначают соответствующим номером. Согласно принятой в России двузначной нумерации первая цифра определяет группу станка (1 - токарная группа, 2 - сверлильная, 3 - шлифовальная, 6 - фрезерная, 7 - строгальная), а вторая (1 н- 9) - его характерный признак (тип, модель). Так, в станках токарной группы вторые цифры обозначают: 1 и 2 - автоматы и полуавтоматы; 3 - револьверные, 6 - токарно-винторезные и т.д. В обозначениях станков часто встречаются трех - и четырехзначные числа, иногда цифры с буквами. Буквы, а также третьи и четвертые цифры обозначений определяются заводом - изготовителем, обозначая размеры обрабатываемой на станке детали, модернизации и т.п.

Например, станок модели 1620 - токарно-винторезный, с высотой центров 200 мм; станок 2150 - вертикально- сверлильный с наибольшим диаметром сверла - 50 мм; станок 2А150 - тот же станок, но модернизированный.

В процессе обработки резанием различают рабочее движение двух видов:

главное движение, скорость которого больше скорости других движений (V);

движение подачи, скорость которого меньше скорости главного движения (S).

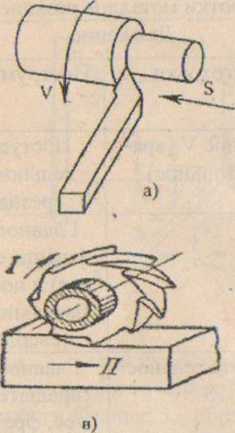

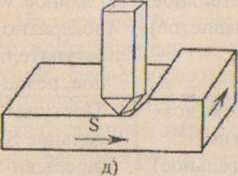

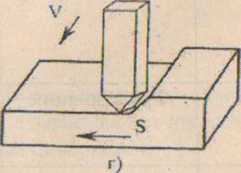

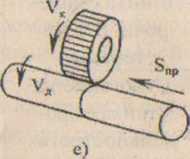

Основные способы обработки металлов резанием приведены на рис. 1 и в таблице..

К основным элементам, характеризующим режим резания относятся: скорость резания, подача, глубина резания и поперечное сечение среза.

Скорость резания (V, м/мип) - это перемещение в единицу времени обрабатываемой поверхности заготовки относительно режущей кромки инструмента.

При точении:

V

=

(2)

(2)

где D - диаметр обрабатываемой поверхности заготовки, мм;

п - число оборотов заготовки, мин-1.

Подача S - поступательное перемещение режущей кромки резца за один оборот обрабатываемой заготовки; при точении размерность подачи равна мм / об.

Глубина t, мм, резания - расстояние между обрабатываемой и обработанной поверхностями, полученное за один проход резца. При наружном продольном точении:

t

=

(3)

(3)

где d - диаметр обработанной поверхности заготовки, мм.

Поперечное сечение f, мм2 , среза( ширина и толщина среза) – это площадь срезанного слоя, равное произведению а (ширины) на b (толщину) среза или произведению подачи S на глубину резания t, т.е

f=ab=St (4)

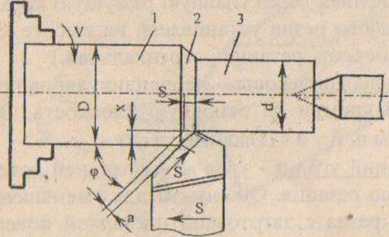

На обрабатываемой заготовке (рис. 2) различают:

1) обрабатываемую поверхность (поверхность, подлежащую обработке);

2) поверхность резания, образуемую на

обрабатываемой заготовке непосредственно режущим лезвием;

3) обработанную поверхность (поверхность, получаемую после снятия стружки).

Поверхность резания - переходная между обрабатываемой и обработанной поверхностями.

Геометрия резцов

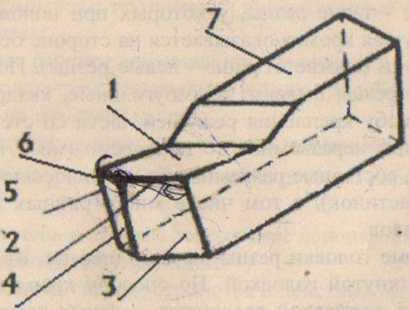

Точение - наиболее распространенный вид ОМР. На машиностроительных и приборостроительных предприятиях группа токарных станков составляет 35 - 40 % общего количества металлорежущего оборудования. Основными инструментами, применяемыми на станках токарной группы, являются резцы различных типов и конструкций (рис. 3).

Резцы бывают цельные (выполненные из одного инструментального материала) и составные (державка из конструкционной стали, а пластинка А из твердого сплава или другого инструментального материала).

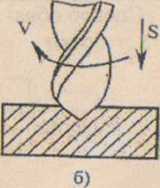

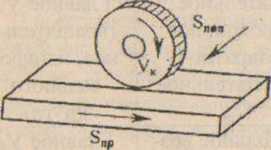

Рис. 1. Основные способы обработки металлов: а – точение; б – сверление; в – фрезерование; строгание на станках поперечного- (г) и продольнострогательных (д); шлифование наружное, круглое(е) и плоское (ж)

Основные способы обработки металлов резанием

Позиция на рисунке 1 |

Способ обработки |

Движение |

|

Заготовки |

Инструмента |

||

а |

Точение |

Главное V (вращательное) |

Поступательное S (резца) |

б |

Сверление |

|

Главное V (вращательное) и поступательное S (сверла) |

в |

Фрезерование |

Поступательное S |

Главное V (вращательное, фрезы) |

г |

Строгание на станках попе- речнострога- тельных |

Поступательное S (Прерывистое) |

Главное V (возвратно- постунательное, резца |

Д |

Строгание на станках продольнострогательных |

Главное V (возвратнопоступательное) |

Поступательное S (прерывистое, резца) |

е |

Шлифование наружное, круглое |

Вращательное Уд и продольное возвратнопоступательное Snp |

Главное VK (вращательное, шлифовального круга) |

ж |

Шлифование плоское |

Продольное возвратно- поступательное Snp |

Главное VK (вращательное) и поперечное SnoH (шлифовального круга) |

Рис. 2. Поверхности на обрабатываемой заготовке и режимы резания при точении: 1 - обрабатываемая поверхность; 2 - поверхность резания; 3 - обработанная поверхность

По передней поверхности сходит стружка; задняя (главная) поверхность обращена к обрабатываемой поверхности; главное режущее лезвие образовано пересечением передней и главной задней поверхностей; вспомогательное режущее лезвие образовано пересечением передней и вспомогательной задней поверхностей; вершина резца - место сопряжения режущих лезвий. Для определения и измерения углов резца вводятся следующие исходные плоскости: основная и плоскость резания.

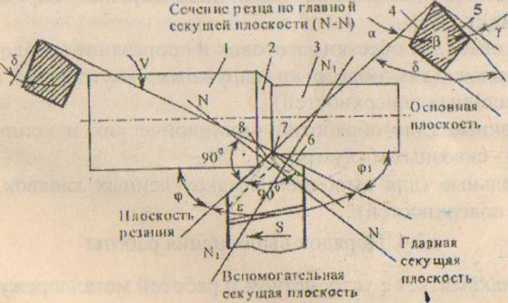

Для создания благоприятных условий резания поверхности режущей части инструмента затачивают под определенными углами. Углы заточки резцов рассматривают в главной секущей плоскости, вспомогательной секущей плоскости и в плане. Этими углами определяется положение передней и задних поверхностей инструмента, главной и вспомогательной режущих кромок. На рис. 4 показаны следы этих плоскостей.

Основная плоскость - параллельна направлениям продольной и поперечной передачи (у токарных и строгальных призматических рез(цов). Основной плоскостью считается нижняя опорная плоскость резца.

Плоскость резания - плоскость, касательная к поверхности резания 2 и проходящая через главную режущую кромку S. (Если вершина токарного резца установлена на высоте линии центров станка, то плоскость резания - вертикальная.)

Главная секущая плоскость — перпендикулярна проекции главной режущей кромки на основную плоскость. В ней рассматриваются углы а, (3,у и s (главные углы)

Главный задний угол а - угол между задней поверхностью резца и плоскостью резания. Он служит для уменьшения трения в месте контакта резца с заготовкой по задней поверхности и обеспечения свободного перемещения резца в направлении подачи.

Угол заострения В - угол между передней и главной задней поверхностями резца.

Главный передний угол у - угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку. Он может быть отрицательным и положительным. Излишнее увеличение а ослабляет резец; обычно а - 6° (для твердых и хрупких обрабатываемых материалов), 12 ° (для мягких и вязких).

Передний угол у влияет на процесс образования стружки. С увеличение у облегчается врезание резца в обрабатываемый материал и сход стружки, создаются благоприятные условия для резания, но уменьшается прочность резца и ослабляется режущая кромка. Его величина выбирается в зависимости от HRC обрабатываемого материала: чем больше HRC обрабатываемого материала, тем прочнее должен быть резец, т.с. у должен быть меньше 10 + 20

Для создания благоприятных условий резания поверхности режущей части инструмента затачивают под определенными углами. Углы заточки резцов рассматриваются в главной секущей плоскостях и в плане. Этими углами определяется положение передних и задних поверхностей инструмента, главной и вспомогательных кромок (режущих).

Рис. 3. Элементы резца : 1- передняя часть; 2 - главная режущая часть: 3 - главная задняя поверхность; 4 - вспомогательная задняя поверхность; 5 - вершина резца; 6 - вспомогательная режущая кромка; 7 - тело резца

Для определения и измерения углов резца установлены исходные плоскости: основная плоскость и плоскость резания.

По направлению подачи резцы бывают правые и левые.

Рис. 4. Геометрия резца 31

Правые - такие резцы, у которых при положении ладони главная режущая кромка оказывается на стороне большого пальца правой руки (соответственно - левые резцы). По форме сечения стержня резцы бывают: прямоугольные, квадратные, круглые. По способу крепления режущей части со стержнем: цельные, составные неразъемные (с приваренными и припаянными пластинами), составные разъемные (с механическим креплением режущих пластинок), в том числе многогранных пластинок из твердых сплавов.

По форме головки резцы бывают прямые, отогнутые, изогнутые, с оггянутой головкой. По способу крепления режущей части резца с державкой различают цельные резцы, составные неразъемные (с приваренными или припаянными пластинками) и составные разъемные (с механическим креплением режущих пластинок).

По виду выполняемых работ токарные резцы разделяются на:

проходные (для обработки цилиндрических и конических наружных поверхностей);

резьбовые (для нарезания резьбы);

подрезные (для получения поверхностей, перпендикулярных оси вращения обрабатываемой заготовки);

прорезные (для выточки различных канавок - наружных и внутренних);

отрезные (для обрезки заготовок и прорезания канавок);

фасонные (для обработки наружных, внутренних и торцевых фассонных поверхностей);

расточные (для обработки цилиндрических и конических отверстий - сквозных и глухих);

галтельные (для выполнения закругленных канавок и переходных поверхностей).