- •Методические указания

- •Лабораторная работа № 1 Криогенная газовая машина зиф – 1000

- •Устройство и принцип действия

- •Процесс получения холода (внутренний процесс)

- •Устройство и принцип действия составных частей

- •Регенератор

- •Системы обеспечения нормальной работы и контроля за работой машины

- •Выполнение работы

- •Контрольные вопросы

- •Лабораторная работа № 2 Изучение стационарной газификационной установки типа сгу – 7км

- •Основные элементы сгу – 7км

- •Насосный агрегат

- •Испаритель-газификатор

- •Принцип действия газификационной установки

- •Технологическая схема выдачи жидкого продукта и газификации

- •Нормы технологического режима

- •Выполнение работы

- •Контрольные вопросы

- •Лабораторная работа № 3 Гелиевая ожижительная установка г-8

- •Теоретическое введение

- •О писание схемы и аппаратов установки г-8

- •Выполнение работы

- •Контрольные вопросы

- •394026 Воронеж, Московский просп., 14

Выполнение работы

Ознакомится с назначением, параметрами и принципом работы криогенной газовой машины ЗИФ-1000 используя описание в методическом руководстве и стенд.

Изучить процесс получения холода в криогенной газовой машине ЗИФ-1000, фазы работы поршня и вытеснителя.

Изучить устройство гелиевого холодильника, регенератора, ожижителя, кривошипной группы, шатунно-поршневой группы используя описание в методическом руководстве и стенд.

Изучить системы обеспечения нормальной работы машины используя описание в методическом руководстве и стенд

Записать назначение, основные параметры и принцип действия установки криогенной газовой машины ЗИФ-1000.

Нарисовать принципиальную схему холодильного цикла криогенной газовой машины ЗИФ-1000.

Контрольные вопросы

Назовите назначение и основные параметры криогенной газовой машины.

Какой холодильный цикл реализован в данной машине. Объясните его суть.

Используя рисунок методического руководства расскажите о конструкции машины ЗИФ-1000 в целом и о ее отдельных элементах.

Нарисуйте схему цикла данной криогенной машины.

Лабораторная работа № 2 Изучение стационарной газификационной установки типа сгу – 7км

Цель работы: Изучение принципа действия, конструкции и правил эксплуатации стационарной газификационной установки СГУ – 7КМ, и ее составных частей.

Содержание работы: Во время лабораторной работы студенты в производственном помещение азотного отделения криогенной лаборатории ВГТУ изучают устройство и принцип действия отдельных агрегатов стационарной газификационной установки, их назначение и основные правила эксплуатации, производят записи в суточном рапорте аппаратчика блока разделения, осуществляют некоторые операции по эксплуатации установки под надзором преподавателя и представителя производства.

Теоретическое введение: В настоящее время криогенные продукты находят широкое применение в различных отраслях: машиностроении, металлургии, энергетике, ракетно-космической технике, медицине, химической промышленности, сельском хозяйстве и других. Такими продуктами, нашедшими наибольшее применение, являются кислород, азот, аргон, водород, неон и гелий. В связи с техническими и экономическими преимуществами использования криогенных температур в различных областях народного хозяйства потребность в производстве промышленных газов сегодня постоянно увеличивается. В этой связи особую роль приобретают вопросы, связанные с хранением и доставкой криопродуктов.

Как показывает практика, в ряде случаев экономически целесообразно производить доставку криогенных продуктов в жидком состоянии. Это обусловлено следующими факторами:

- жидкость, в среднем, в 800 раз плотнее газа при нормальных условиях, что позволяет уменьшить объем и массу тары для хранения и перевозки;

- возможно накопление и хранение больших масс криогенных продуктов в жидком виде с газификацией в процессе выдачи потребителю.

Промышленные масштабы использования жидких криогенных продуктов обусловили необходимость создания систем для хранения и выдачи продуктов потребителям с требуемыми параметрами газификационных установок.

Газификационные установки (газификаторы) это установки, предназначенные для перевода жидких криогенных продуктов после их транспортирования в газообразное состояние и заполнения баллонов либо выдачи непосредственно в технологическую линию.

Реализовать это возможно двумя способами. Можно сначала повысить давление жидкости в насосе, а затем ее газифицировать. Либо поступить иначе: испарить жидкий продукт, а затем газ сжать в компрессоре до необходимого давления. В первом случае для перевода криогенного продукта из жидкого состояния в газообразное используется процесс газификации (в термодинамике это означает переход из жидкого состояния в газообразное при сверхкритических давлениях), а во втором испарение. В этом случае установки правильнее было бы называть не газификаторами, а испарителями. Однако традиционно эти типы установок также называют газификаторами.

Существуют следующие типы газификационных установок:

Компрессорные газификаторы

Теплые газификаторы

Холодные газификаторы

Газификаторы с насосом

Каждый из типов характеризуется рядом достоинств и недостатков, и все они находят свое применение в определенных областях. В данной работе рассматривается стационарная газификационная установка типа СГУ – 7КМ, которая относится к четвертому типу. Рассмотрим принцип ее работы более подробно.

Газификаторы высокого давления (22 - 42 МПа) выпускаются как в стационарном, так и в транспортном исполнении. Стационарные газификационные установки предназначены для газификации сжиженных газов: азота, аргона, кислорода, а также заполнения емкостей газообразным продуктом или выдачи его в линию.

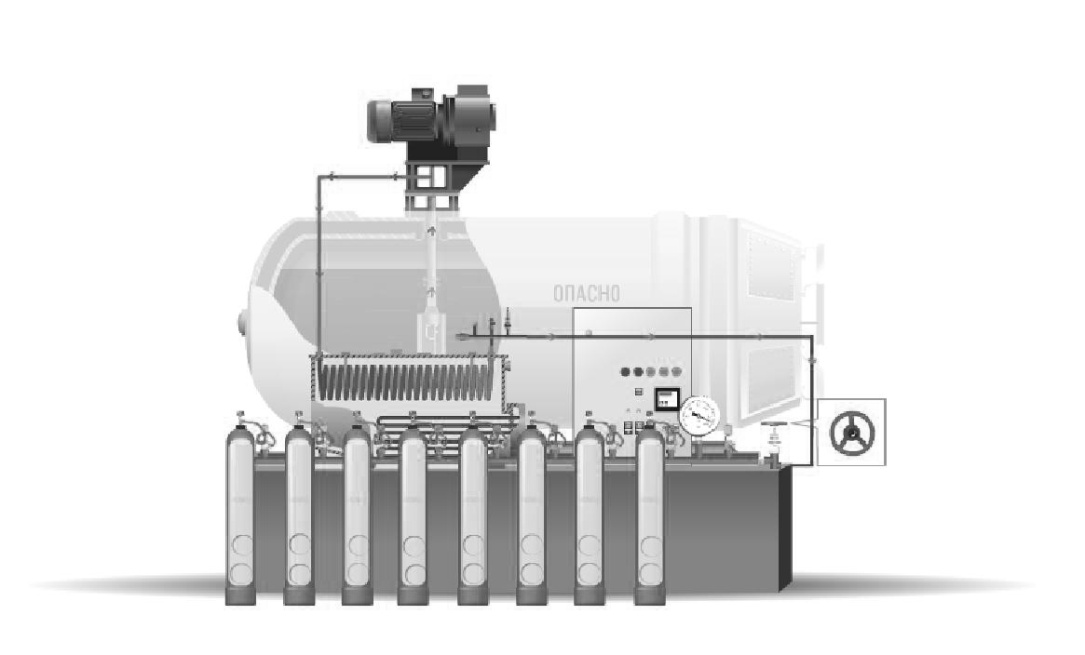

Установки состоят из комплекта унифицированных блоков, включающих в себя цистерну, насос, испаритель подъема давления в цистерне, испаритель продукционный, узел выдачи продукта, щит управления. На рисунке 2.1 представлена принципиальная схема газификационной установки с насосом.

Рис. 2.1. Принципиальная схема газификационной установки с насосом и процессы газификации в Т-S диаграмме: 1 - резервуар; 2 - испаритель подъема давления; 3 - насос сжиженного газа; 4 - продукционный испаритель; 5 – наполнительная рампа; 1-2 – процесс сжатия в насосе; 2-3 – процесс газификации жидкости; 4-5 –процесс испарения

В режиме хранения криогенная жидкость в резервуаре находится при атмосферном давлении. В рабочем режиме газификационной установки перед включением в работу насоса часть криогенной жидкости подается в испаритель подъема давления, в котором она испаряется за счет теплообмена с окружающим воздухом. Образовавшийся пар поступает в паровое пространство резервуара, что приводит к повышению давления в нем. Криогенная жидкость при избыточном давлении 0.1 - 0.25 МПа направляется в насос. При этом жидкость является не кипящей (охлажденной), что обеспечивает нормальную работу насоса. Кавитационный запас Т составляет 110 К.

В насосе происходит сжатие до заданного высокого давления, а затем жидкость поступает в продукционный испаритель, в котором газифицируется и нагревается до определенной температуры. Далее криогенный продукт направляется на наполнительную рампу для заполнения баллонов.

Насосы хорошо работают при охлаждении жидкости на Т = 5 - 8 К. Так, например, при подъеме давления в резервуаре с жидким кислородом от 0,1 МПа до 0,2 МПа кавитационный запас составляет Т = 7 К. При этом сжатие кислорода в насосе до 10 МПа приводит к увеличению температуры жидкости на 2 - 3 К. Чтобы давление при работе насоса не падало, необходимо чтобы освобождающийся от жидкости объем сразу занимал образовавшийся в испарителе пар.

Описание установки: Стационарные газификационные установки предназначены для хранения и транспортировки жидкого кислорода, азота, аргона, газификации на месте потребления с последующим наполнения баллонов или других емкостей газообразным продуктом до давления 15 МПа (150 кгс/см2), или нагнетанием в линию потребления. Установки изготавливают в климатическом исполнении У, категория размещения 4 (в закрытом помещении с искусственным регулированием климатических условий, для резервуара и насоса - категория размещения 2 (под навесом). Из 1 тонны жидкого кислорода получается 650 м3 газа (или 108 стандартных баллонов емкостью 40 л). Установка выдает с одной заправки емкости до 730 баллонов.

Общий вид установки изображен на рисунке 2.2. Газификационная установка состоит из:

криогенной цистерны с эффективной вакуумной изоляцией;

насоса сжиженных газов;

испарителя водяного с коллектором и термометрией;

арматуры,

электрического щита управления;

приборов контроля и автоматики;

трубопроводов и узла выдачи газообразного продукта;

рампы наполнительной

Рис. 2.2. Стационарная газификационная установка

Технические характеристики установки

Максимальное давление газа при наполнении баллонов 15,0 МПа

Температура продукционного газа от 0 до 30 °С.

Пределы регулирования производительности от 5 до 100%.

Продолжительность пускового периода от момента включения испарителя до начала газификации – не более 30 мин.

Установка СГУ-7КМ при заполнении емкостей способна производить

газообразного кислорода - 280 м3/ч;

газообразного аргона - 275 м3/ч;

газообразного азота- 230 м3/ч.

Максимально допустимое количество жидкого продукта, заливаемого в сосуд резервуара

кислорода - 1990 кг;

азота - 1430 кг;

аргона - 2400 кг.

Потери жидкого продукта при хранении (температура окружающей среды 293 К (20 ℃) и барометрическое давление 0,1 МПа (760 миллиметров ртутного столба) без учета воздействия солнечной радиации) не более

кислорода - 0,0002 кг/с;

азота - 0,00021 кг/с;

аргона - 0,0002 кг/с.

Масса порожнего резервуара составляет 1490 килограмм.

Габаритные размеры резервуара, мм:

длина 3100;

ширина 2900;

высота 2065.

Потребляемая мощность всей установки 68 киловатт.

Ресурс до первого капитального ремонта составляет не менее 10000 часов.