- •Глава 1. Части, конструктивные элементы и геометрические параметры инструментов

- •1.1. Виды обработки резанием. Элементы режима резания

- •1.2. Классификация инструментов

- •1.3. Составные части, конструктивные элементы и геометрические параметры инструмента

- •1.4. Принципы конструирования инструмента

- •1.5. Инструментальные материалы

- •1.6. Соотношения между величинами углов инструмента в различных плоскостях

- •1.7. Число зубьев. Стружечные канавки. Форма и размеры рабочей части инструмента

- •Глава 2. Использование эвм при решении задач инструментального проектирования

- •2.1. Понятие об алгоритме и алгоритмизации. Входная и выходная информации

- •2.2. Особенности металлорежущего инструмента как объекта автоматизированного проектирования

- •2.3. Сравнительный анализ ручного и машинного методов проектирования

- •2.4. Оптимизация решений при инструментальном проектирован методом машинно-математического моделирования

- •2.5. Оснащение операций технологического процесса инструментом общего назначения

- •Глава 3. Резцы и фрезы общего назначения

- •3.1. Типы резцов и фрез

- •3.2. Методы совершенствования резцов

- •3.3. Современные конструкции фрез

- •3.24. Торцевые фрезы с механическим креплением

- •Глава 4. Осевые универсальные инструменты для обработки отверстий

- •4.1. Способы получения отверстий

- •4.2. Сверла и зенкеры

- •4.3. Развертки

- •Глава 5. Резьбообразующие инструменты

- •5.1. Методы получения резьб

- •5.2. Современные конструкции метчиков

- •5.3. Рис. Схемы резания при работе метчика

- •5.3. Инструменты для нарезания наружных резьбовых поверхностей

- •5.4. Резьбонакатный инструмент

- •Глава 6. Фасонные резцы

- •6.1. Классификация и конструкция фасонных резцов

- •6.2. Углы фасонных резцов

- •6.3. Коррекционный расчет резцов

- •6.4. Алгоритм проектирования фасонных резцов

- •Глава 7. Протяжки и прошивки

- •7.1. Типы протяжек и область их применения

- •7.2. Схемы резания при протягивании

- •7.3. Методы совершенствования протяжного инструмента

- •7.4. Автоматизированное проектирование протяжек и методы корригирования

- •7.5. Алгоритм расчета корригированных параметров протяжек

- •Глава 8. Корригированные метчики

- •8.1. Формообразование резьбы корригированными метчиками

- •8.2. Метод расчета корригированных метчиков для нарезания треугольных резьб

- •8.3. Алгоритм проектирования корригированных метчиков

- •Глава 9. Червячные фрезы

- •9.1. Общие положения процесса зубофрезерования

- •9.2. Определение координат профиля фрезы

- •9.3. Условия формообразования фасонных деталей червячными фрезами

- •9.4. Профилирование червячных модульных фрез для обработки эвольвентных колес

- •9.5. Профилирование червячных фрез с протуберанцем

- •394026 Воронеж, Московский просп., 14

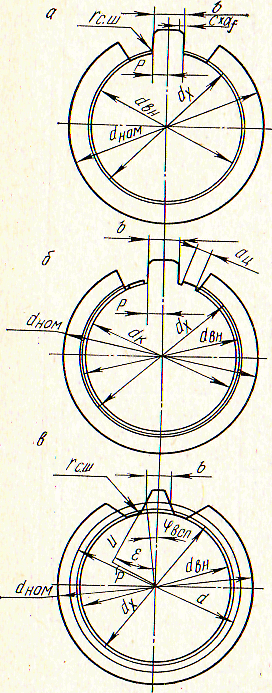

9.5. Профилирование червячных фрез с протуберанцем

В машиностроении широко применяются зубчатые колеса с выкружкой у ножки зуба. Такая выкружка применялась первоначально в конструкции высоконапряженных зубчатых передач, профиль колес которых подвергался шлифованию. Отсутствие выкружки приводит к появлению уступов, прижогов после шлифования, зарезов и т. п., что снижает нагрузочную способность шестерен. Выкружку применяют и для обеспечения нормальной работы шевера в процессе шевингования.

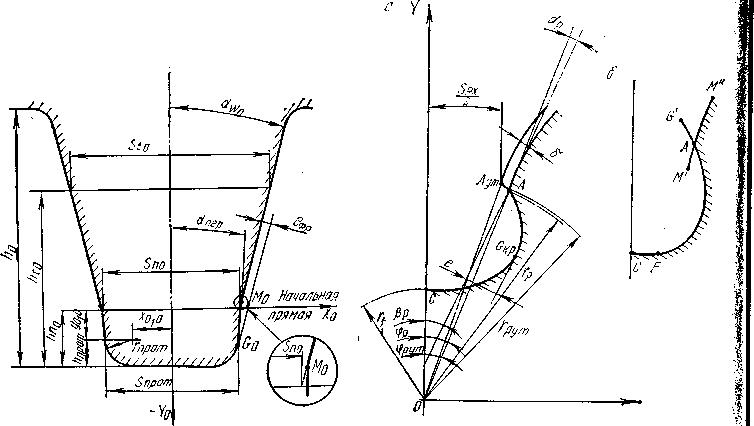

Формообразование ножки зуба в данном случае гораздо сложнее, чем у модульных фрез. Обычная модульная фреза описывает переходную кривую, которая плавно (за исключением малозубых колес) сопрягается с эвольвентным профилем детали, в результате чего вершина режущего инструмента, производящего чистовую обработку, находится в неблагоприятных условиях. Чистовой инструмент при обработке как бы «садится» на переходную кривую. Это приводит к увеличению шероховатости и снижению точности обработки, частой поломке инструмента. Наличие подреза существенно улучшает условия резания, разгружая вершинные кромки инструмента. Выкружка образуется утолщенной головкой фрезы — протуберанцем (рис. 9.18). Головка фрезы расширена введением дополнительного угла профиля, образуемого переходной прямой между вершиной фрезы и прямой основного профиля.

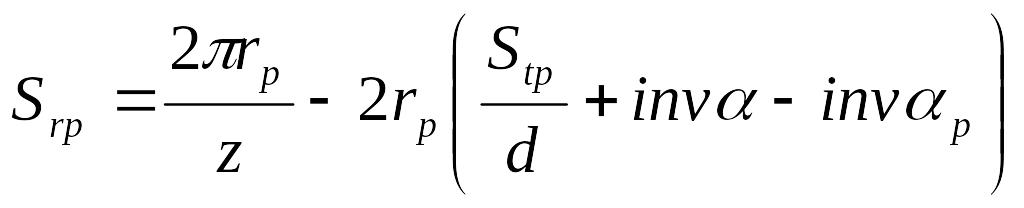

Участок переходной прямой G0М0 плавно сопрягается с радиусом rпрот закругления вершины фрезы в точке G0. Выкружка на чертеже детали (рис. 9.19) задается, как правило, в виде дуги окружности, хотя контур ее в общем случае сложнее.

Если рассматривать профиль впадины зубчатого колеса с выкружкой как фасонный, состоящий из двух участков — эвольвентного и дуги окружности, то (см. § 9.3) обкаткой можно получить лишь часть дуги, а именно СGКр, в точке GКр которой выполняется условие ρ=р. Для этого окружность радиусом rW должна проходить через центр выкружки.

Рис. 9.18. Профиль зуба червячной фрезы

с протуберанцем

Наличие же непрофилируемого участка GкрА на детали приводит к разрыву профиля фрезы, который и заполняется переходной прямой G0М0. Течка фрезы М0 пересечения переходной прямой с углом профиля αпер и прямой основного профиля с углом αW0 не соответствует точке А детали. Если рассчитать координаты точки фрезы, профилирующей точку А детали, то окажется, что она лежит ниже и левее точки М0. Угол αпер в таком случае, оказался бы весьма близким к нулю или даже отрицательным, что недопустимо по условиям резания. Практически не удается подобрать окружность обкатки, проходящую через центр выкружки, поскольку угол αW0 при этом недостаточен для обеспечения необходимых условий резания. А это значит, что вместо дуги окружности будет описана переходная кривая, представляющая собой огибающую последовательных положений головки фрезы. Прямая G0М0 при обкатке описывает удлиненную эвольвенту, которая может несколько срезать припуск у точки А, но в целях упрощения дальнейших расчетных зависимостей это обстоятельство во внимание не принимается.

Рис. 9.19. Профиль межзубой впадины детали с выкружкой

у ножки зуба:

а - общий вид; б - форма выкружки

Таким образом, выкружка на детали (рис. 9.19, б) состоит из прямолинейного участка СF и переходной кривой G'F, которая должна пересечься с эвольвентой зуба М'М" в точке A. Вероятность появления уступов после шлифования при такой форме ножки зуба сводится к минимуму.

При расчете профиля зуба необходимо выполнять следующие основные условия:

1) угол профиля αW0 должен быть больше αW0мин по условиям резания;

2) переходная кривая не должна пересекать эвольвенту выше точки А с полярными координатами rр, φр;

3) радиус протуберанца rпрот должен быть выбран таким, чтобы не произошло заострения вершины зуба;

4) величина подреза е должна находиться в заданных пределах.

В некоторых случаях стремятся выполнить еще два условия:

1) должна быть обеспечена требуемая шероховатость поверхности выкружки;

2) выкружка должна иметь заданную кривизну в точке с наименьшей толщиной шейки зуба.

Последние два условия в последующих расчетах не используются. Выполнение основных четырех приводит к их удовлетворению. Действительно, выполнение второго условия для фрез с протуберанцем требует уменьшения радиуса обкатки и, соответственно, угла профиля, что способствует уменьшению шероховатости поверхности выкружки. Обеспечение необходимой величины подреза при определенных значениях df и rр заданным радиусом протуберанца приведет автоматически к выполнению четвертого условия.

Для этого получаемая на детали выкружка должна иметь достаточную величину е подреза (проглубления). Величина подреза зависит от конструкции и специфики производства зубчатых деталей на предприятии. Для шевингования е может приниматься меньшей, чем при шлифовании, поскольку реечный инструмент является более подрезающим, чем долбяк или шевер.

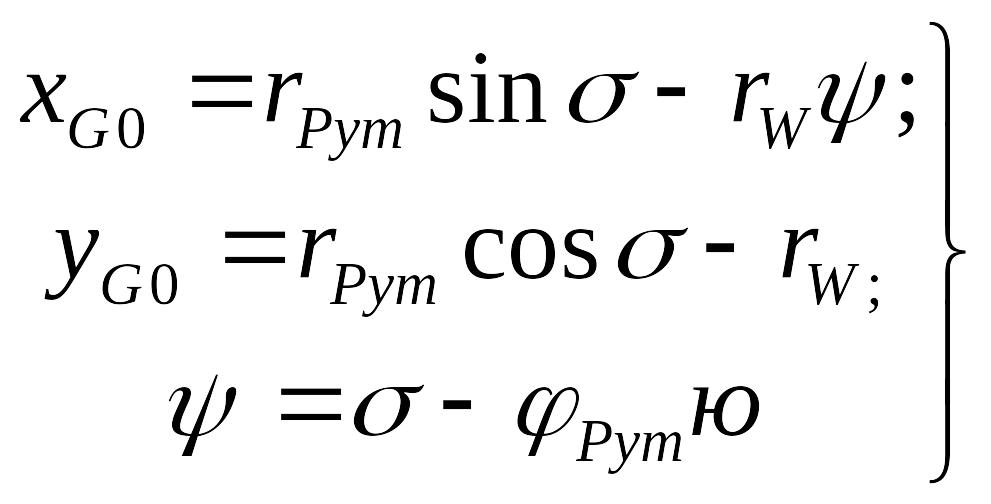

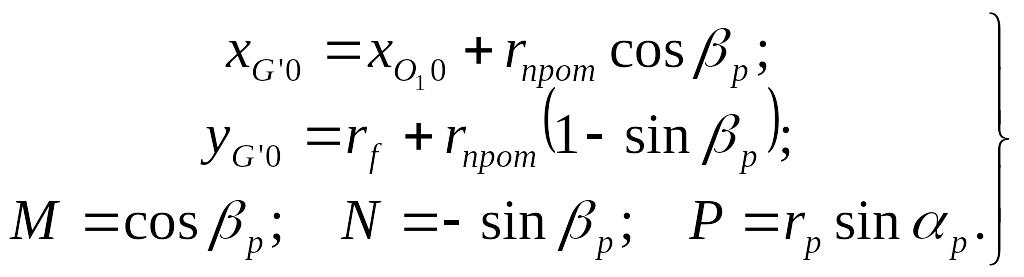

Фреза с протуберанцем является специальным инструментом, предназначенным для обработки определенного зубчатого колеса. Не следует путать их с зуборезными фрезами «с усиком». Принципиальное различие между ними заключается в том, что фрезы с протуберанцем обеспечивают подрез чистовой детали, в то время как фрезы «с усиком» подрезают шестерни только на величину припуска под чистовую обработку. В первом случае необходимо строго выдержать границу эвольвентного участка, что ведет к необходимости выбирать строго определенный радиус rW начального цилиндра, отличный от делительного. У фрез «с усиком» такой необходимости нет, начальный и делительный цилиндры обычно совпадают. Поэтому можно сказать, что проектирование фрезы «с усиком» является частным случаем проектирования фрез с протуберанцем. Искомый радиус начального цилиндра определяют из условия, что прямая G0M0 и кривая G0K0 пересекаются в точке Aут (рис. 9.20). Кривая G0K0 является траекторией движения точки G0 в процессе обкатки. Точка G0 рассматривается как наиболее подрезающая. Все точки вершины, лежащие ниже, описывают кривые, проходящие левее точки Aут, принадлежащей черновому профилю детали. Уточненные координаты определяются следующими зависимостями:

![]() ;

;

![]() ,

,

где

![]() ;

;

;

;

![]() ,

,

![]() .

.

Кривая G0К0 проходит через точку Aут, если удовлетворяется (в соответствии с выражением (9.3) следующая система уравнений:

(9.26)

(9.26)

Уравнение переходной прямой, проходящей через точку Aут,

![]() ,

(9.27)

,

(9.27)

где

![]() ;

;

![]() .

.

Уравнения (9.26) и (9.27) при совместном решении дадут искомый радиус rW.

Рис. 9.20. Зацепление червячной фрезы с протуберанцем

и детали

Порядок решения следующий. Ордината наиболее подрезающей точки определится как

![]() .

(9.28)

.

(9.28)

Из второго и третьего уравнений системы (9.26) находим углы поворота детали:

![]() ;

(9.29)

;

(9.29)

![]() ,

,

а из уравнения (9.27) — абсциссу ХG0:

![]() ,

,

или

![]() .

(9.30)

.

(9.30)

Из первого уравнения системы (9.26) определяем величину rW:

![]() .

(9.31)

.

(9.31)

Исполнительные размеры профиля фрез с протуберанцем рассчитываются аналогично модульным. Отметим лишь некоторые особенности. При малых значениях αW0 и больших αпер может оказаться, что начальная прямая лежит ниже точки М0. Значения hn0 и Sn0 — условные. Калибр зуба необходимо пересчитать на другую высоту:

![]() .

.

Величина

St0

принята для чистового профиля зуба и

поэтому значения Sn0

и St0

необходимо уменьшать на величину

![]() .

.

Размеры протуберанца определяются по следующим зависимостям:

ширина

![]() ;

;

высота

![]() ;

;

выступ

![]() .

.

Величина ефр является проверочной. Вывод ее легко уяснить из рис. 9.18.

Для того чтобы пользоваться зависимостями (9.28)...(9.31), необходимо задаться величинами rпрoт и αпер. Для rпрoт наиболее приемлемо соотношение rпрoт = (0,3...0,4)m.

Угол переходной прямой αпер выбирается в пределах 3...8°.

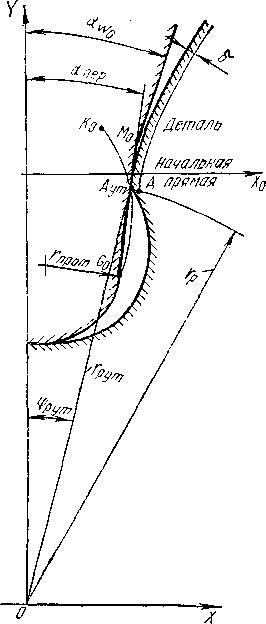

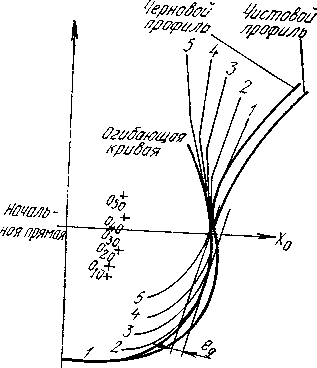

Определение величины подреза. Величина подреза е на чертеже детали задается, как правило, от точки А (рис. 9.21). Поскольку в этой точке должен заканчиваться процесс обработки следующим после фрезы инструментом, расстояние от касательной к профилю в точке А до касательной к огибающей семейства последовательных положений головки фрезы дает искомую величину подреза.

Рис. 9.21. Определение величины подреза

В начальный момент

![]() .(9.32)

.(9.32)

Формула (9.32) получена следующим образом. Уравнение прямой в нормальном виде

![]() .

.

При подстановке координат точки G0′ имеем

![]() .

(9.33)

.

(9.33)

Из рис. 9.21 находим:

(9.34)

(9.34)

После подстановки выражений (9.34) в формулу (9.33) получим формулу (9.32).

Рис. 9.22. Схема образования выкружки у ножки зуба детали при обработке

В

процессе обкатки будет меняться положение

центра О10

и соответственно координат xO10

и

yO10

в зависимости от угла поворота ψ (рис.

9.22). Величина подреза при этом также

будет меняться, достигая в определенный

момент (при ψ=ψКр)

максимального значения. Это произойдет,

когда

![]() ,

т. е. когда касательная под углом βp

к окружности

,

т. е. когда касательная под углом βp

к окружности

rпрот будет касательной к огибающей семейства окружностей.

Значение ψКр определится из следующего трансцендентного уравнения:

![]() (9.35)

(9.35)

Найдя из уравнения (9.35) ψкр, по зависимостям (9.8) и (9.5) определим r и φ, а затем и текущие координаты центра, которые при подстановке в формулу (9.32) дадут действительную величину подреза.

Оптимизация элементов профиля фрезы. При профилировании фрезы величины αпер и rпрoт выбирались в определенной степени произвольно. Следовательно, для получения основных размеров профиля впадины зубчатого колеса можно использовать фрезы с различными по величине элементами профиля.

В соответствии с формулами (9.29)...(9.31) взаимосвязь между параметрами, определяющими профиль фрезы, выглядит следующим образом:

![]() (9.36)

(9.36)

где

![]() .

.

При постоянных величинах rр, φр, rf имеем множество сочетаний αW0, αпер, rпрот, удовлетворяющих выражению (9.36). Исследования показали, что при изменении rпрот и αпер (разумеется, в допустимых значениях) угол αW0 изменяется незначительно. Величина rпрот как определяющая радиус выкружки детали также изменяется незначительно, а потому практически не влияет на условия резания и формообразования. Угол же αпер определяет боковые углы резания в зоне переходной прямой фрезы, и очень важно, равняется он 3° или, например, 8°. Поэтому в качестве критерия оптимальности целесообразно выбирать угол αпер. Целевая функция совпадает с критерием оптимальности и имеет вид:

![]() .

(9.37)

.

(9.37)

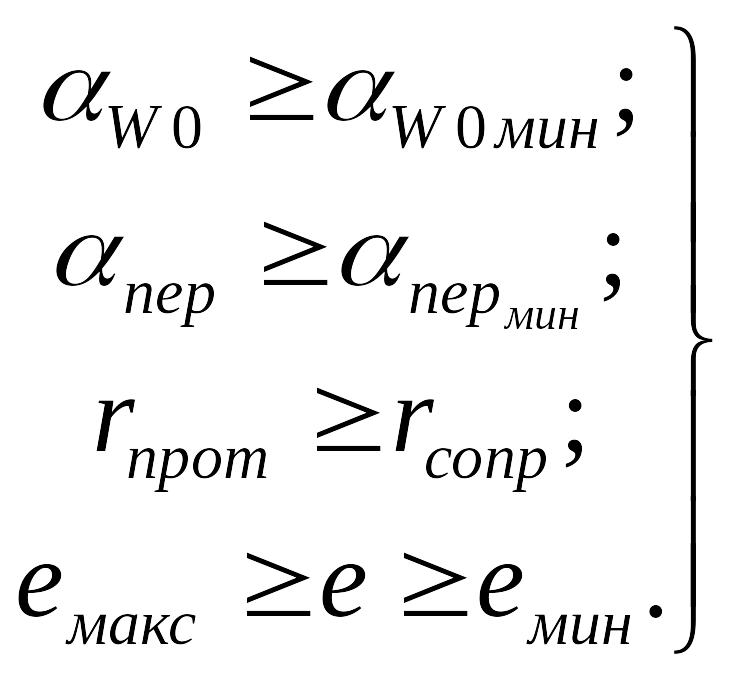

На переменные, входящие в функцию (9.36), наложим следующие ограничения:

(9.38)

(9.38)

где αW0мин — определяется так же, как для обычных модульных фрез;

αпермин — минимально допустимый угол переходной прямой.

Его величина колеблется в пределах 3...50. В редких случаях αпермин = 1...20; rсопр — ограничения по срезу вершины. Определяется по формуле (9.19), которая в данном случае приобретает следующий вид:

![]() .

(9.39)

.

(9.39)

Опасность среза вершины зуба фрезы может возникнуть при больших значениях αпер и δ; емин, емакс — допустимые границы величины подреза. Они определяются по конструктивным (е = 0,04...0,1) или технологическим (е = 0,1...0,25) соображениям. Для зубчатых колес с малым числом зубьев ограничением является емакс, а для колес с большим числом зубьев — емпн.

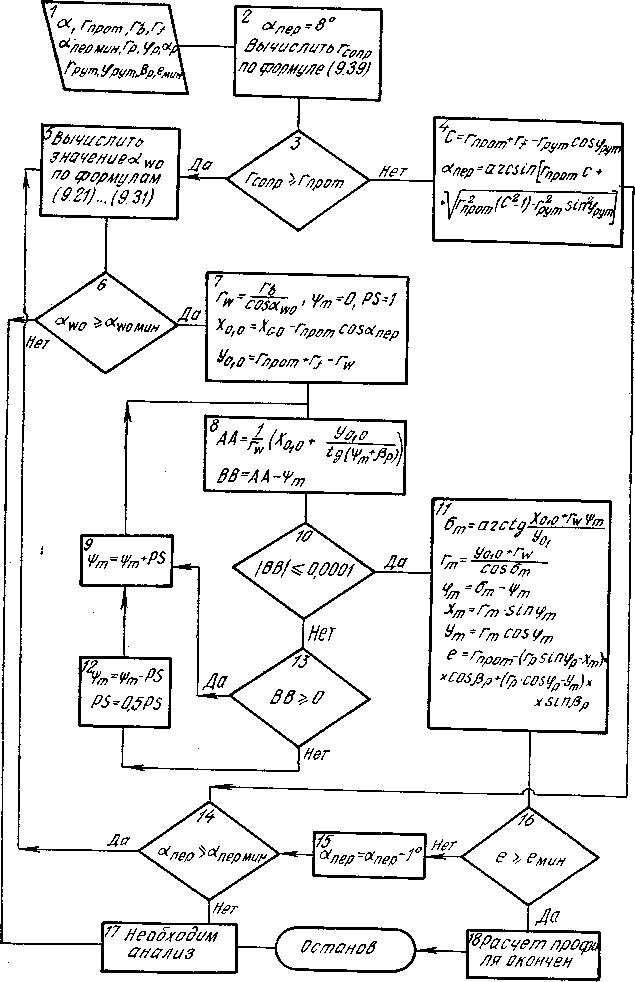

Приведенная математическая модель описывает несколько упрощенную картину формообразования эвольвентных зубчатых колес с подрезом у ножки зуба. Фрагмент алгоритма, реализующий данную модель, приведен на рис. 9.23. Необходимо иметь в виду, что для данного алгоритма некоторые входные величины уже рассчитаны.

Рис. 9.23. Блок-схема алгоритма определения оптимальных размеров профиля червячной фрезы с протуберанцем

В блоке 2 переменной αпер присваивается максимальное значение 8°. Основная ветвь расчета следующая. При выполнении условий в блоках 3 и 6 рассчитываются величина rW и координаты центра протуберанца. В блоках 8...10, 12, 13 решается трансцендентное уравнение (9.35) относительно ψкр=ψ. Индекс «m» означает текущие значения переменных. Само уравнение (9.35) приведено к виду

.

(9.40)

.

(9.40)

Правая часть выражения обозначена через АА. Приближение левой (ψкр) и правой (АА) ведется с точностью 0,0001. Итерационный процесс начинается с ψm=0. Переменная наращивается с шагом РS=1° до тех пор, пока разность ВВ не меняет знака. Как только это происходит, берется предыдущее значение ψm (блок 12) и шаг итерации уменьшается в два раза. Процесс продолжается до выполнения условия в блоке 10, т. е. до нахождения корня ψm уравнения (9.35). Блок 11 содержит формулы расчета величины подреза е, и если она соответствует требованию в блоке 16, расчет заканчивается. Таким образом, окончательное решение, если оно существует, обеспечивается при максимально возможном значении αпер. Когда начинают действовать ограничения — блоки 6, 14, расчет прерывается и конструктору необходимо провести расчетный анализ размеров детали и наложенных ограничений для принятия окончательного решения.

Если при αпер=8° имеет место заострение вершины, определяется rсопр из условия исключения этого явления. В формулу (9.39) подставляется значение rпрот вместо rсопр и она решается как квадратное уравнение относительно αпер.

Правая часть выражения обозначена через АА. Приближение левой (1|)вр) и правой (АА) ведется с точностью 0,0001. Итерационный процесс начинается с ч]), п = 0. Переменная наращивается с шагом Р5 = = 1° до тех пор, пока разность ВВ не меняет знака. Как только этопроисходит, берется предыдущее значение т|1т (блок 12) и шаг итерации уменьшается в два раза. Процесс про-. должается до выполнения условия в.{ блоке 10, т. е. до нахождения корня 1|з,„ уравнения (9.35). Блок 11 содержит формулы расчета величины подреза е, и если она соответствует требованию в блоке 16, расчет заканчивается. Таким образом, окончательное решение, если оно существует, обеспечивается при максимально возможном значении «тр. Когда начинают действовать ограничения — блоки 6, 14, расчет прерывается и конструктору необходимо провести расчетный анализ размеров детали и наложенных ограничений для принятия окончательного решения.

Рис. 9.24. Шлицы с прямолинейным профилем

Если при адар = 8° имеет место заострение вершины, определяется гсоир из условия исключения этого явления. В формулу (9.39) подставляется значение Гщ,0т вместо Гоопр и она решается как квадратное уравнение относительно атер.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Автоматизация инструментальной подготовки производства с помощью ЭВМ. М., Центрнот, 1973.

Автоматизация проектно-конструкторских работ и технологической подготовки производства в машиностроении. Т. 2. Минск, «Вышэйшая школа», 1977.

Автоматизированные системы технологической подготовки производства в машиностроении. М.: Машиностроение, 1976.

Алексеев Г. А. Расчет и конструирование режущего инструмента / Г.А. Алексеев, В.А. Аршинов, Е.А.Смольников. М., Машгиз, 1950, 1951.

Аршинов В.А. Резание металлов и режущий инструмент / В.А. Аршинов, Г.А. Алексеев. М.: Машиностроение, 1975.

Басе И.А. Профилирование червячных фрез с использованием ЭЦВМ / И.А. Басе. Минск, «Наука и техника», 1974.

Блох А.Ш. В помощь авторам алгоритмов / А.Ш. Блох, Г.С. Неверов. Минск, «Беларусь», 1971.

Горецкая 3.Д. Протягивание с большими подачами / 3.Д. Горецкая. М., Машгиз, 1960.

Грановский Г.И. Кинематика резания / Г.И. Грановский М., Машгиз, 1948.

Грановский Г.И. Фасонные резцы / Г.И. Грановский, К.П. Панченко. М., «Машиностроение», 1975.

Дальский А. М. Технология конструкционных материалов / А.М. Дальский, Н.П. Дубинин, Э.Л. Макаров. М.: Машиностроение, 1977.

Дарманчев К.С. Фасонные резцы / К.С. Дарманчев. Л.: Машиностроение, 1968.

Жигалко Н.И. Проектирование и производство режущих инструментов / Н.И.Жигалко, В.В. Киселев. Минск, «Вышэйшая школа», 1975.

Жигалко Я.И. Совершенствование конструкции протяжек / Я.И. Жигалко. Минск, «Вышэйшая школа», 1965.

Жигалко Н.И. Протяжки для обработки поверхностей большой длины / Н.И. Жигалко, В.Д. Лемешонок, Н.И. Ковзель. Минск, «Вышэйшая школа», 1973.

Зуборезный инструмент. М., Изд-во стандартов, 1973.

Климов В.И. Справочник инструментальщика-конструктора / В.И. Климов, А.С. Лернер, М.Д. Пекарский М., Машгиз, 1958.

Коновалов Е.Г. Прогрессивные схемы ротационного резания металлов / Е.Г.Коновалов, В.А. Сидоренко, А.В. Соусь Минск, «Наука и техника», 1972.

Либерман А. И. Корригирование профиля эвольвентных протяжек. «Станки и инструмент», 1965, № 9.

Лишнее С.И. Расчет и конструирование металлорежущих инструментов с применением ЭВМ / С.И. Лишнее, М.И. Юликов. М.: Машиностроение, 1975.

Максимов М.А. Алгоритмизация проектирования металлорежущих инструментов с помощью ЭЦВМ / М.А. Максимов. М., ГОСИНТИ, 1967.

Маргулис Д.К. Протяжки переменного резания / Д.К. Маргулис. М., Машгиз, 1962.

Матюшин В.М. Зубодолбление / В.М. Матюшин. М., Машгиз, 1953.

Мелъцер М.И. Разработка алгоритмов АСУП / М.И. Мелъцер. М., «Статистика», 1975.

Нефедов Н.А. Сборник задач и примеров по резанию и режущему инструменту / Н.А. Нефедов, К.А. Осипов. М.: Машиностроение, 1976.

26. Обработка данных и программирование. Схемы алгоритмов и программ. Обозначения условные графические. ГОСТ 19428—74. М., Изд-во стандартов, 1974.

27. Обработка данных и программирование. Схемы алгоритмов и программ. Правила выполнения. ГОСТ 19427—74. М., Изд-во стандартов, 1974.

28. Подураев В.Н. Резание труднообрабатываемых материалов / В.Н. Подураев. М., Высш. шк., 1974.

29. Родин П.Р. Металлорежущие инструменты / П.Р. Родин. Киев, «Вища школа», 1974.

30. Романов В. Ф. Расчеты зуборезных инструментов / В.Ф. Романов. М.: Машиностроение, 1969.

31. Семенченко И. Проектирование металлорежущих инструментов / И. Семенченко, В.М. Матюшин, Г.Н. СахаровМ., Машгиз, 1962, 1963.

Синицын Б.И. Методы корригирования рабочих профилей металлорежущих инструментов с использованием ЭВМ / Б.И. Синицын. Минск, «Наука и техника», 1969.

Фатеев А.Е. Прикладные программы в системе математического обеспечения ЕС ЭВМ / А.Е. Фатеев, А.И. Ройтман, Т.П. Фатеева. М., «Статистика», 1976.

Фельдштейн Э.И. Основы рациональной эксплуатации режущих инструментов / Э.И. Фельдштейн. М.: Машиностроение, 1965.

Цветков В.Д. Система автоматизации проектирования технологических процессов / В.Д. Цветков. М.: Машиностроение, 1972.

Четвериков С.С. Металлорежущие инструменты / С.С. Четвериков. М., 1965.

Шараев Д.Н. Расчет окружности, наиболее близкой к профилю червячных шлицевых фрез / Д.Н. Шараев, В. Климов, Л.Ф. Ивлева. «Станки и инструменты», 1966, № 1.

Щеголев А.В. Конструирование протяжек / А.В. Щеголев М.-Л. «Машиностроение», 1960.

Энциклопедия кибернетики. Т. 1. Киев, 1975.

Ящерицын П.И. Основы резания материалов и режущий инструмент / П.И. Ящерицын, М.М. Еременко, Н.И. Жигалко. Минск, «Вышэйшая школа», 1975.

ОГЛАВЛЕНИЕ

Введение Глава 1. Части, конструктивные элементы и геометрические параметры инструментов

Глава 2. Использование ЭВМ при решении задач инструментального проектирования

Глава 3. Резцы и фрезы общего назначения

Глава 4. Осевые универсальные инструменты для обработки отверстий

Глава 5. Резьбообразующие инструменты

Глава 6. Фасонные резцы

Глава 7. Протяжки и прошивки

Глава 8. Корригированные метчики

Глава 9. Червячные фрезы

Библиогрфический список Оглавление

|

3

4

4 10

14 20 23

36

41

47

47

54

57

62

66 70 70 86 96

104

104 106 120 129 129 131

139 146 152

152 161 163 165 175 175 184

197

205

232 241

241

245

258 266

266

270

275

280

293 307 310 |

Учебное издание

Жачкин Сергей Юрьевич

ОСНОВЫ ПРОЕКТИРОВАНИЯ ИНСТРУМЕНТОВ

С ПРИМЕНЕНИЕМ ЭВМ

В авторской редакции

Компьютерный набор С.Ю. Жачкина

Подписано к изданию 23.11.2009.

Уч.-изд. л. 18,0

ГОУВПО «Воронежский государственный технический

университет»