- •Грузоподъемные машины

- •190109 «Наземные транспортно-технологические средства»,

- •190100 «Наземные транспортно-технологические комплексы» и

- •190600 «Эксплуатация транспортно-технологических машин и комплексов» Воронеж 2012

- •Рецензенты:

- •1. Техническое оснащение лаборатории

- •1.1. Общая характеристика лаборатории гпм

- •1.2. Состав лаборатории гпм

- •1.3. Конструкция учебных лабораторных стендов

- •1.4. Конструкция учебно-исследовательских стендов

- •2. Приборы и инструменты

- •3. Теоретические сведения о грузоподъемных машинах

- •3.1. Общие сведения о грузоподъемных машинах

- •3.2. Классификация грузоподъемных машин

- •3.3. Параметры грузоподъемных кранов

- •3.4. Режимы работы грузоподъемных кранов

- •3.5. Параметры подъемников

- •3.6. Устойчивость грузоподъемных машин от опрокидывания

- •3.7. Организация надзора за безопасной эксплуатацией грузоподъемных машин

- •3.8. Теоретические сведения о деталях и элементах грузоподъемных машин

- •3.9. Теоретические сведения о механизмах грузоподъемных кранов

- •3.10. Теоретические сведения о механизмах подъемников

- •Организация проведения лабораторных работ

- •4.2. Методические указания по выполнению лабораторных работ Лабораторная работа № 1 Идентификация образцов грузоподъемных канатов

- •Лабораторная работа № 2 Крюковые и грейферные захваты

- •Лабораторная работа № 3 Клещевые и эксцентриковые захваты

- •Колодочные тормоза

- •Лабораторная работа № 5 Ленточные тормоза

- •Лабораторная работа № 7 Грузовысотная характеристика и опорные реакции стрелового крана

- •Лабораторная работа № 8 Механизм подъема груза

- •Лабораторная работа № 9 Механизм передвижения крана по рельсовым путям

- •Лабораторная работа № 10 Механизм поворота

- •Лабораторная работа № 11 Электрическая таль

- •Лабораторная работа № 12 Кран кабельный

- •Лабораторная работа № 13 Кран мостовой (кран-балка)

- •Лабораторная работа № 14 Подъемник телескопический

- •Лабораторная работа № 15 Подъемник шарнирно-рычажный

- •Лабораторная работа № 16 Подъемник коленчато-рычажный

- •Лабораторная работа № 17

- •Лабораторная работа № 18 Кран башенный

- •4.3. Учебно-исследовательские работы

- •Лабораторная работа № 21 Определение нагрузок при пуске грузоподъемной лебедки

- •Лабораторная работа № 22 Определение коэффициентов аэродинамической силы воздушного потока

- •4.4. Циклы лабораторных работ по направлениям подготовки

3.9. Теоретические сведения о механизмах грузоподъемных кранов

М еханизм

подъема груза

(грузоподъемная

лебедка). При проектировании или выборе

лебедки в первую очередь устанавливают

номинальные параметры: тяговое (окружное)

усилие на барабане Fб,

канатоемкость барабана при однослойной

навивке Lк

и скорость наматывания каната Vк.

Для обеспечения заданного срока службы

механизма необходимо знать режим его

работы – характеристику интенсивности

его использования. Интенсивность

использования механизма зависит от

типа грузоподъемного крана, вида

технологического процесса, в котором

этот кран задействован. Строительные

краны (башенные, стреловые самоходные)

рассчитывают с учетом режима работы А3

- А4. При выборе крана для перегрузочных

работ необходимо предусматривать более

тяжелые режимы работы (А5 – А7). Режим

работы механизма подъема груза определяет,

как правило, режим работы металлоконструкции

крана в целом.

еханизм

подъема груза

(грузоподъемная

лебедка). При проектировании или выборе

лебедки в первую очередь устанавливают

номинальные параметры: тяговое (окружное)

усилие на барабане Fб,

канатоемкость барабана при однослойной

навивке Lк

и скорость наматывания каната Vк.

Для обеспечения заданного срока службы

механизма необходимо знать режим его

работы – характеристику интенсивности

его использования. Интенсивность

использования механизма зависит от

типа грузоподъемного крана, вида

технологического процесса, в котором

этот кран задействован. Строительные

краны (башенные, стреловые самоходные)

рассчитывают с учетом режима работы А3

- А4. При выборе крана для перегрузочных

работ необходимо предусматривать более

тяжелые режимы работы (А5 – А7). Режим

работы механизма подъема груза определяет,

как правило, режим работы металлоконструкции

крана в целом.

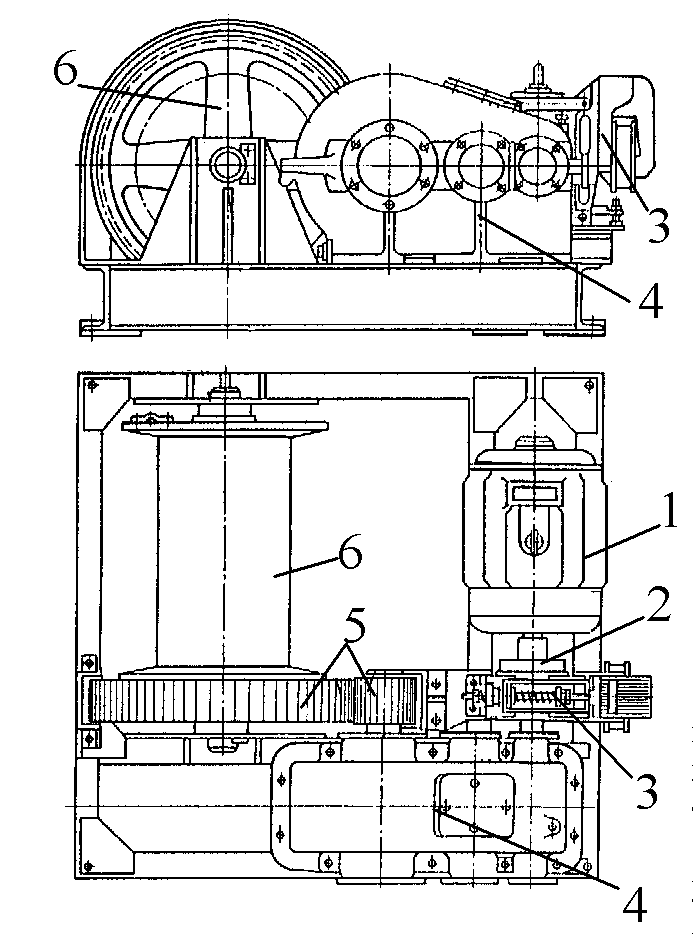

Грузоподъемная лебедка в самом простом варианте (рис. 79) содержит следующие элементы: двигатель 1, упругую муфту с тормозным шкивом 2, тормоз 3, редуктор 4, открытую зубчатую пару 5, барабан 6. В лебедках с достаточно большой скоростью наматывания каната открытой зубчатой пары может не быть, а барабан соединяют непосредственно с выходным валом редуктора.

Рис. 79.

Чертеж общего

вида лебедки

Как правило, грузоподъемные лебедки должны быть укомплектованы грузозахватным органом и полиспастом соответствующей кратности.

Штатным грузозахватным органом в грузоподъемном механизме служит однорогий или двурогий крюк. Крюк выбирают по ГОСТ на требуемую грузоподъемность в зависимости от режима работы механизма (прил. 8). Крюк, выбранный по ГОСТ, не требует дополнительных расчетов.

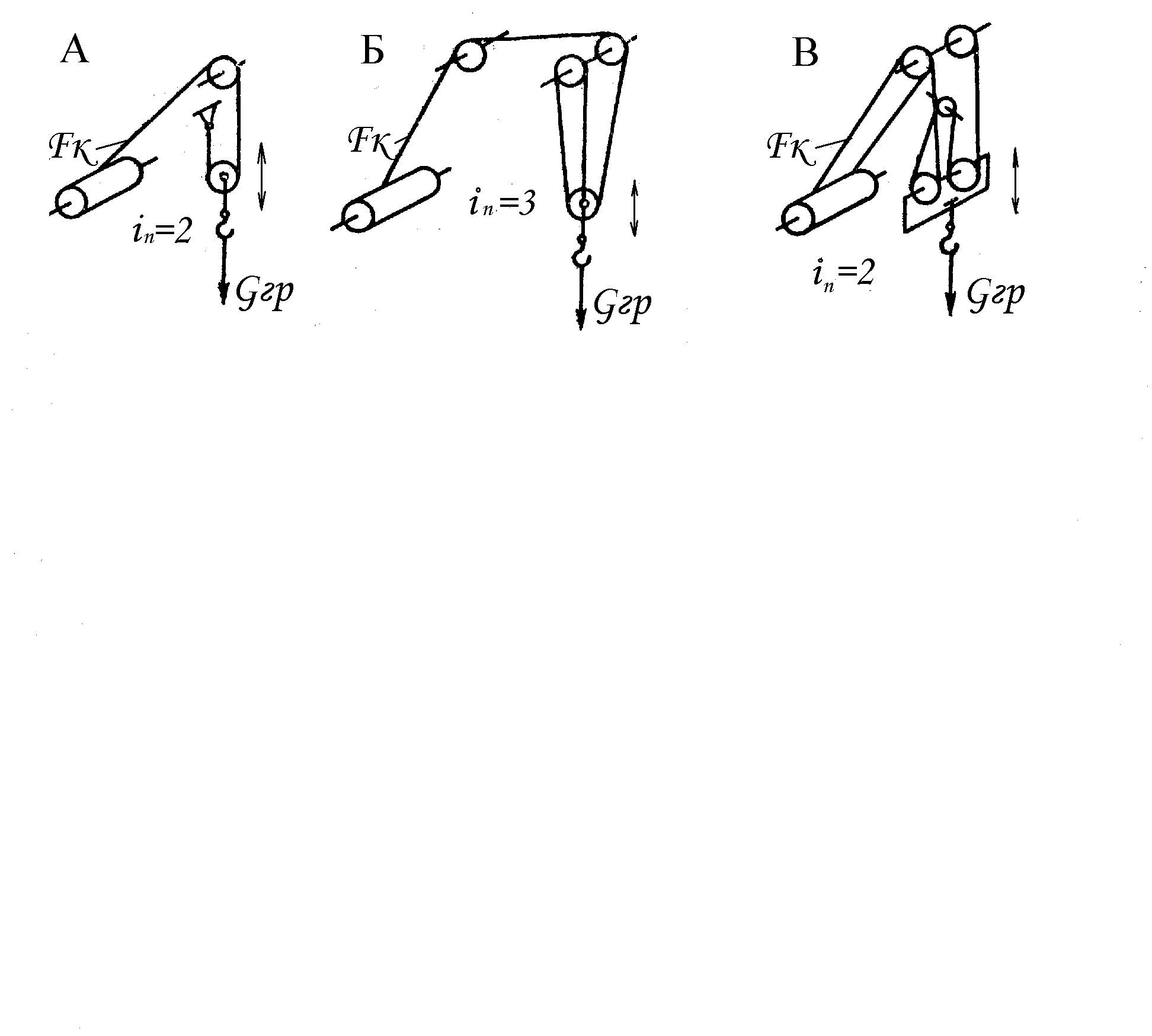

Полиспастом называют систему подвижных и неподвижных блоков, объединенных канатом. Неподвижные блоки устанавливают на оси, имеющей постоянное месторасположение; ось подвижных блоков перемещается вертикально при наматывании свободного (рабочего) конца каната на барабан. Другой конец каната может быть закреплен на подвижной или неподвижной оси блоков. В этих случаях полиспаст называют одинарным (рис. 80 А, Б). Если оба конца каната делают рабочими (наматывают на барабан), полиспаст называют сдвоенным (рис. 80, В). Рабочими характеристиками полиспаста являются его кратность и коэффициент полезного действия.

Рис. 80.

Схемы

полиспастов одинарных (А, Б) и сдвоенного

(В) с кратностью iп

Под кратностью iп полиспаста понимают число ветвей (ниток) грузоподъемного каната, на которые распределяется сила тяжести удерживаемого груза. При неподвижном грузе Gгр усилия Fв, действующие в каждой ветви полиспаста и рабочем конце каната Fк , будут одинаковы и получают выигрыш в силе:

Fк = Gгр / iп.

При наматывании рабочей ветви полиспаста на барабан в движение приводятся блоки полиспаста. При вращении блока канатом к сбегающей нитке каната следует приложить дополнительное усилие, необходимое для преодоления трения на оси блоков, для преодоления трение каната о блок, для изгиба и разгиба каната при набегании и сбегании каната на блок. Затраты дополнительного усилия при взаимодействии каната с блоком зависят от жесткости каната на изгиб, от диаметра блока и каната, от угла охвата блока канатом, от состояния смазки подшипников в блоках.

Величина этих затрат характеризуется коэффициентом полезного действия блока ηбл. Среднее значение коэффициента полезного действия блока при угле охвата канатом блока 180° при удовлетворительной смазке подшипников качения будет ηбл = 0,98; подшипников скольжения – ηбл = 0,95.

Коэффициент полезного действия (КПД) полиспаста с кратностью i определяют по формуле

![]() .

.

Усилие Fф = Gгр / iпηп в рабочей нитке каната с учетом КПД полиспаста принимается как фактическое усилие и служит основанием для выбора диаметра каната по ГОСТу с допустимым разрывным усилием (см. выше «Канаты»).

Для обеспечения заданной высоты H подъема груза на барабане лебедки должна быть размещена рабочая длина каната:

Lк = H ·iп .

Правила ПБ 10–382–00 из условия долговечности каната рекомендуют определять диаметр барабана Dб и диаметр блоков по ручью в соответствии с режимом работы механизма по соотношению

Dб ≥ nбар·dк.; Dбл ≥ nбл·dк .

Увеличение коэффициентов nбар и nбл (прил. 17), с одной стороны, повышает долговечность каната за счет увеличения радиуса изгиба каната, а с другой стороны, увеличивается масса барабанов и блоков, их инерционность, что приводит к проскальзыванию блоков во время разгона и торможения и более интенсивному истиранию блоков и каната.

Количество витков каната на барабане при однослойной навивке для размещения рабочей длины каната

z = [lк /π (Dб + dк)] + 2,5,

где 2,5 – количество витков для крепления каната на барабане прижимными планками и запас нерабочих витков каната на барабане ( не менее полутора витков), предписываемый правилами ПБ 10–382–00 для разгрузки мест крепления каната.

Длина цилиндрической части барабана для размещения требуемого количества витков при минимальном расстоянием между витками 1 мм

Lб = z (dк + 1).

Если длина барабана превышает его диаметр более чем в два раза, следует применить двух-, трехслойную навивку. В этом случае длину барабана вычисляют по формуле

![]() ,

,

где с – число слоев навивки каната.

Крепление конца каната при многослойной навивке осуществляется клиновым коушем, выполненным внутри барабана, как одно целое с ним. Барабан нужного диаметра должен вращаться с определенной частотой, чтобы обеспечить заданную скорость подъема груза Vгр , м/с:

пб = 60 Vгр iп / π(Dб + dк), об./мин.

Крутящий момент, создаваемый канатом на барабане:

Мб = Fф (Dб + dк) / 2 = Q (Dб + dк) /g iпηп , кН/м.

Мощность, требуемая для привода барабана:

Nб = Мб · ωб = Мб π пб / 30 ηб , кВт.

При выборе двигателя необходимо учитывать затраты мощности на преодоление сопротивлений в редукторе, муфте, на барабане. Среднее значение коэффициентов полезного действия двухступенчатого редуктора с цилиндрическими колесами ηр ≈ 0,96, муфт зубчатой, упругой втулочно-пальцевой – ηм ≈ 0, 992, барабана на подшипниках качения – ηб ≈ 0,98 (прил. 9 - 12).

Расчетная мощность двигателя механизма подъема N = Nб / ηр ηм.

Мощность, потребляемая лебедкой из электрической сети, должна учитывать коэффициент полезного действия самого двигателя и затраты мощности на привод тормозов с учетом КПД привода. Электрогидравлический привод тормозов потребляет ≈ 0,2 кВт. КПД этого привода составляет ≈ 0,83.

Механизм передвижения по рельсовым путям. Рельсовые пути как средство для надежного перемещения грузоподъемных машин и механизмов в пределах обслуживаемого объекта применяют достаточно широко. По рельсовым путям перемещаются все краны пролетного типа: мостовые, козловые, кабельные, краны-штабелеры, мостовые перегружатели и другие краны специального назначения. В кранах консольного типа наряду с использованием механизмов передвижения по грунту применяют механизмы передвижения по рельсовым путям. По рельсовым путям передвигаются башенные, портальные, железнодорожные краны. Грузовые тележки башенных кранов также перемещаются по рельсовым путям, размещенным на стреле.

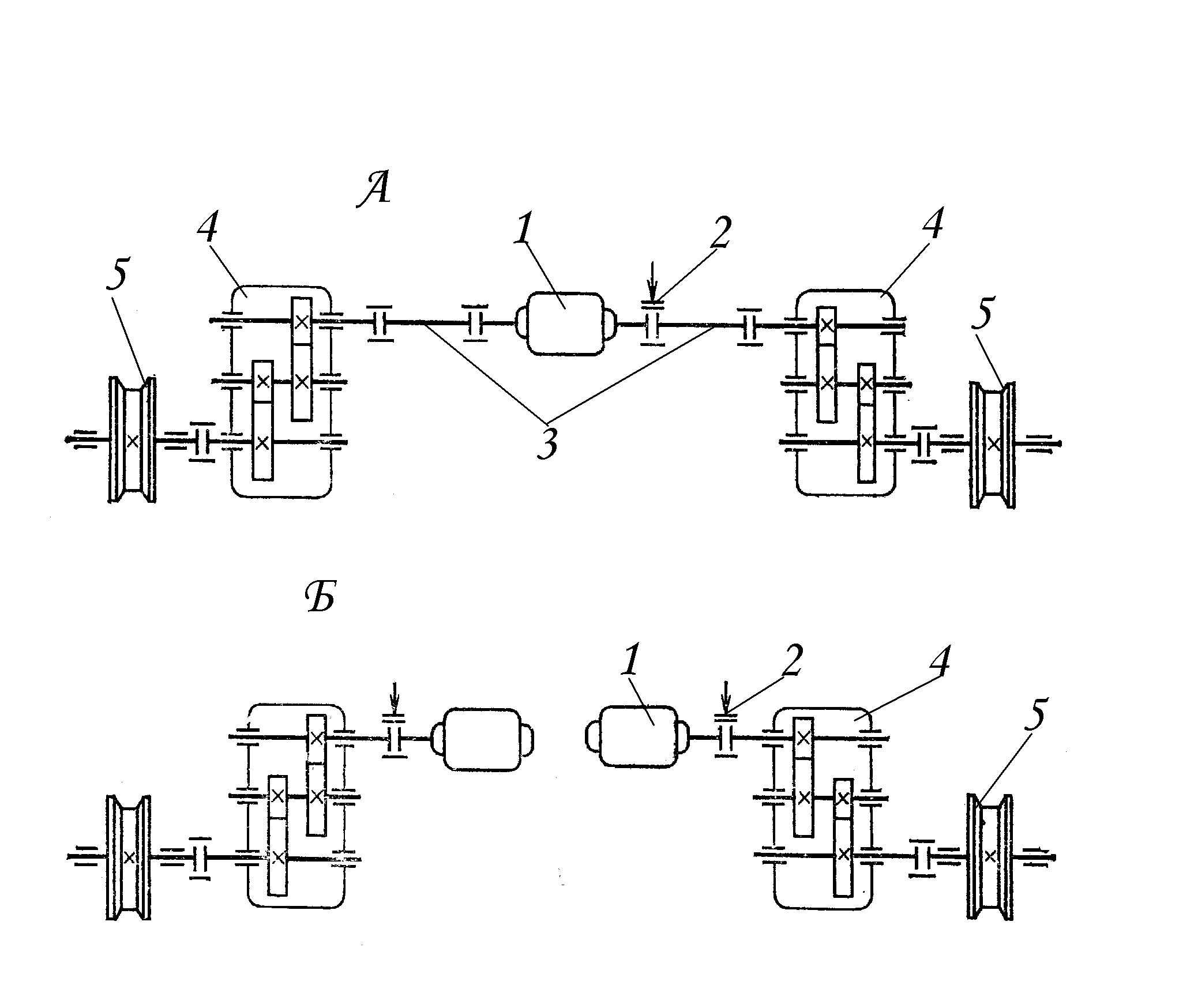

Конструкция механизмов передвижения по рельсовым путям может быть выполнена с центральным приводом колес (рис. 81, А) или с индивидуальным (рис. 81, Б).

Рис. 81. Кинематические схемы механизмов передвижения:

А - с центральным приводом; Б – с индивидуальным приводом

Передвижение кранов с приводными колесами осуществляется за счет сцепления ведущих колес с рельсами. Сцепление обусловлено наличием сил трения между колесом и рельсом. Величина сцепления оценивается коэффициентом сцепления φ = 0,2 для кранов, работающих в помещениях, и φ = 0,12 – для кранов на открытом воздухе. Кинематическая схема механизма передвижения с центральным приводом колесами, показанная на рис. 81,А, содержит двигатель 1, тормоз 2, , секционный трансмиссионный вал 3 с муфтами, редуктор 4 и рабочий орган 5 (ходовые колеса). Такую схему называют схемой с общим приводом и быстроходным трансмиссионным валом. Ее применяют для передвижения мостовых кранов и их тележек при колее ходовых колес не более 20 м. Схема с общим приводом может иметь различные варианты исполнения: с быстроходным трансмиссионным валом, со среднеходным трансмиссионным валом, с тихоходным трансмиссионным валом. Каждая из схем имеет свои преимущества и недостатки. В кинематической схеме на рис. 81, А трансмиссионным вал, вращающийся с частотой вала двигателя, будет иметь небольшую массу. Однако при неудовлетворительной балансировке и недостаточной жесткости такой вал может попасть в зону резонанса. Для предотвращения резонанса частота вращения вала должна быть nв < 0,8 nкр или nв > 1,2 nкр. Приближенно критическую частоту вращения вала можно определить по формуле nкр ≈ 20,2 d / l, об./с. Здесь d – диаметр вала, см; l – расстояние между опорами вала, м.

В схеме с тихоходным валом проще монтаж

механизма, но валы будут иметь значительную

массу.

схеме с тихоходным валом проще монтаж

механизма, но валы будут иметь значительную

массу.

Рис. 82.

Кинематическая

схема механизма

передвижения башенного

крана

Ходовые колеса рельсовых кранов выполняют ковкой, штамповкой из сталей 45, 50, 75, 65Г, литьем из сталей 55Л, 35ГЛ с последующей термообработкой. Дорожка катания колес может быть цилиндрической, конической, бочкообразной. Колеса могут иметь односторонние или двусторонние боковые выступы (реборды). Профиль ходовых колес показан на рис. 83.

Рис. 83. Профили ходовых колес и крановых рельсов

Ходовые колеса кранов, работающие на открытом воздухе, по требованию Правил ПБ 10–382–00 должны быть двухребордными. Одноребордные колеса разрешается применять для опорных и подвесных грузовых тележек.

При работе кранов дорожка катания и реборды изнашиваются. Колеса должны выбраковываться, если

- на колесе появились трещины или сколы реборд;

- выработка поверхности катания с уменьшением первоначального диаметра колеса на 2 %;

- выработка толщины реборды до 50 %;

- разность диаметров по дорожкам катания кинематически связанных колес более 0,5 % .

Рельсы для крановых путей применяют железнодорожные, специальные крановые и прямоугольные. При устройстве надземных крановых путей рельсы крепят к подкрановым балкам, устанавливаемым на несущих колоннах зданий. При устройстве наземного рельсового пути рельсы крепят к специальным железобетонным основаниям или к полушпалам, которые укладываются на балластную призму, как при устройстве железнодорожного пути. Контроль состояния кранового рельсового пути выполняется в соответствии с нормативными требованиями Правил ПБ10-382–00.

Выбор ходовых колес. При проектировании механизма передвижения крана предварительно выбирают диаметр и количество стандартных колес в ходовой опоре. Диаметр колес принимают по величине максимальной радиальной нагрузки, действующей на наиболее нагруженную ходовую опору (ходовую тележку). Выбранные колеса проверяют по контактным напряжениям при взаимодействии колес с рельсом с учетом материала колес и срока службы.

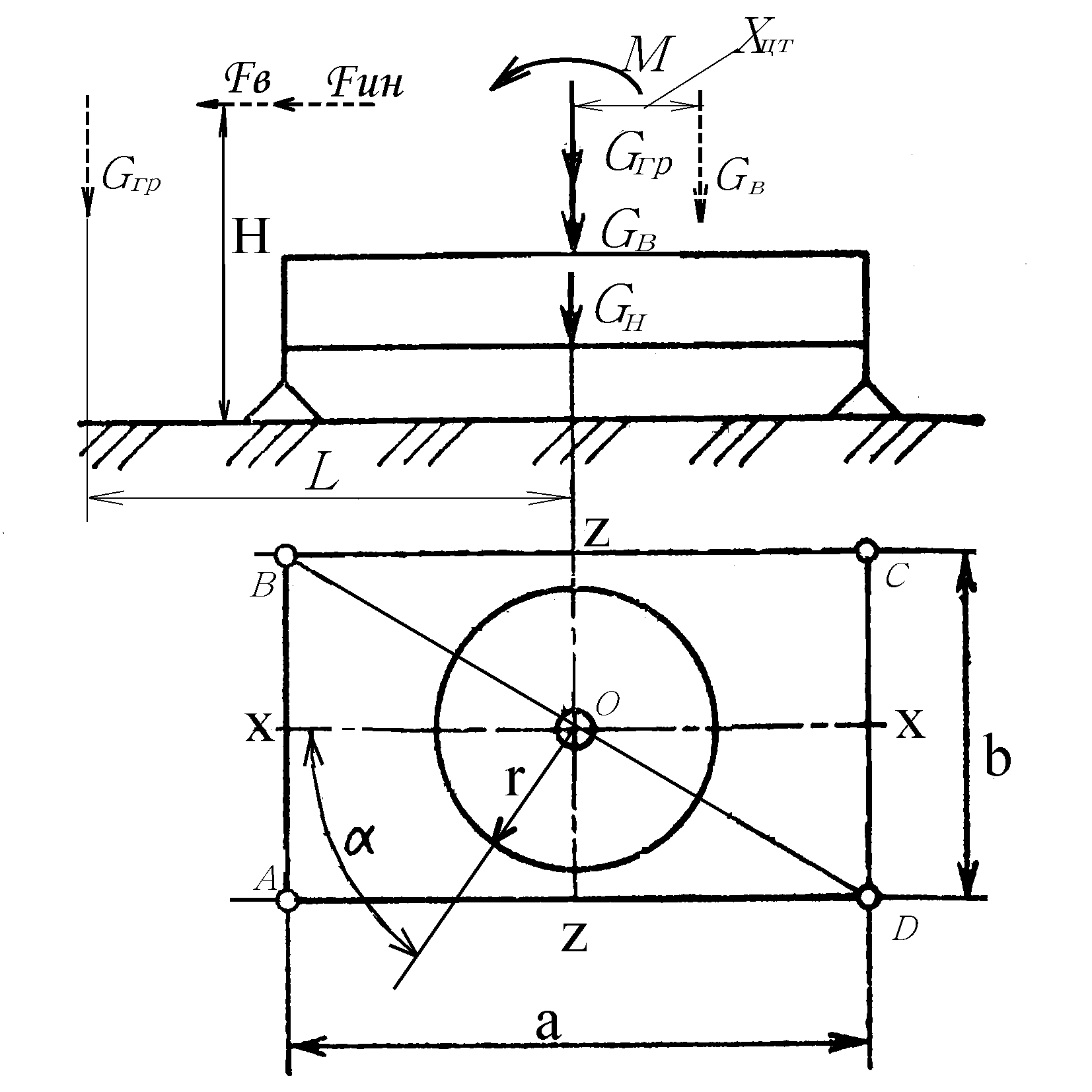

С

Рис. 84.

Схема

определения опорных реакций

ходовой рамы крана

Центр тяжести поворотной части при работе крана перемещается по окружности радиуса r = хцт и может занимать любое положение, определяемое углом α. Для удобства расчетов силы Gв и Gгр перенесем в центр симметрии ходовой рамы точку О, обеспечив равнозначность переноса добавлением момента

М1 = Gв· r

и грузового момента

Мгр= Gгр·L,

действующих в плоскости подвеса стрелы.

Горизонтальные силы (ветер, силы инерции, составляющие сил тяжести при работе крана на уклоне) создают момент

М2 = ∑Fi Hi.

Полный момент с учетом грузового момента Мгр, действующий на ходовую раму крана, будет равен

М = -М1 + М2+ Мгр.

При произвольном положении поворотной части момент М можно спроектировать на вертикальные плоскости, проходящие через продольную Х-Х и поперечную Z-Z оси ходовой рамы.

Мx-x = М cos α; Mz-z = M sin α.

Суммируя на каждой опоре все реакции от действия внешних сил и моментов, получим

RA = (Gн+ Gв + Gгр)/ 4 + Mx-x / 2а + Mz-z / 2b;

RB = (Gн+ Gв + Gгр)/ 4 + Mx-x / 2а – Mz-z / 2b;

RC = (Gн+ Gв + Gгр)/ 4 - Mx-x / 2а - Mz-z / 2b;

RD = (Gн+ Gв + Gгр)/ 4 - Mx-x / 2а + Mz-z / 2b.

При вращении поворотной части для схемы на рис. 84 наибольшая нагрузка, очевидно, будет возникать на опоре А при некотором расположении плоскости стрелы. Приравняв производную реакции RА к нулю, найдем величину угла α° = arc tg (а / b), отвечающую максимальной величине реакции этой опоры. Для полученного угла вычисляют максимальную нагрузку на ходовую тележку и выбирают диаметры ходовых колес. Диаметры колес и их количество в каждой ходовой тележке назначают по конструктивным соображениям так, чтобы допускаемая суммарная статическая нагрузка на колеса была не ниже максимальной расчетной реакции на опору.

Выбранные колеса необходимо проверить на контактную прочность с учетом срока службы. Напряжения смятия при точечном контакте колеса и рельса с выпуклой головкой вычисляют по формуле

![]() ,

МПа,

,

МПа,

где D – выбранный диаметр ходовых колес по дорожке катания, см;

к – коэффициент, зависящий от отношения радиуса головки рельса к диаметру колеса;

кτ – коэффициент, учитывающий касательную нагрузку в точке контакта колеса с рельсом;

кд – коэффициент, учитывающий толчки при качении колеса по стыкам рельс;

Rмакс – максимальная статическая нагрузка на колесо, кН.

[σк] – допускаемые напряжения смятия, должны гарантировать предполагаемый срок службы колеса для заданного режима работы, выбранной марки материала [σ0] (прил. 19) и приведенного числа оборотов колеса ппр :

![]() ,

,

где кпр – коэффициент приведенного числа оборотов, принимают по отношению минимальной нагрузки на колесо к максимальной;

Vкр ≈ 0,8 Vр - средняя скорость передвижения крана при паспортной скорости Vр , м/с;

Тм – машинное время работы колеса за расчетный срок его службы. Принимают в зависимости от режима работы крана:

Режим работы 1К, 2К 3К, 4К 5К, 6К

Машинное время, ч 1600 3200 12500

Сопротивления передвижению крана требуется определять при расчете элементов механизма передвижения на прочность, расчете мощности двигателя и параметров тормозных устройств. Сопротивления передвижению крана по рельсовым путям можно разделить на внутренние сопротивления, обусловленные трением в подвижных частях механизма, и внешние – давление ветра, наклон рельсового пути, силы инерции при пуске и торможении механизма.

Внутренние сопротивления передвижению возникают при качении колес по рельсам, которое сопровождается упругой деформацией колес и рельсов, трением в опорах колес, трением реборд колес по рельсам. Одни сопротивления из названных можно определить достаточно точно, другие – на основе опытных данных по статистическим наблюдениям. В обобщенном виде внутренние сопротивления передвижению можно вычислить по формуле

![]() ,

,

где Gм – cила тяжести движущейся машины;

Gгр – cила тяжести перемещаемого машиной груза;

μ – коэффициент трения качения;

f – коэффициент трения в опоре колеса;

dц – диаметр опоры (цапфы) колеса;

kр – коэффициент трения реборд. Для башенных кранов kр = 1,5.

Коэффициент трения качения стальных колес по рельсам принимают с учетом диаметра ходового колеса и формы головки рельса (прил. 14).

Коэффициент трения в опоре на шариковых и роликовых подшипниках можно принимать f = 0,015, на конических _ f = 0,02.

Сопротивление движению башенных кранов от уклона пути

Wу = (Gм + Gгр) sin α,

где α – угол уклона рельсового пути. Правилами ПБ 10–382–00 для башенных кранов установлен предельно допустимый уклон рельсового пути на длине 10 м не более 40 мм, что составляет 0° 14'; sin 0° 14' = 0, 004. В расчетах эту величину принимают с некоторым запасом равной 0,005.

Для кранов, работающих на открытом воздухе, ветровую нагрузку рабочего состояния определяют при динамическом давлении ветра q = 125 Па на высоте 10 м от поверхности земли независимо от района установки крана. Такое динамическое давление соответствует скорости ветра ≈ 14,2 м/с.

Fв = ∑pi Si,

где pi – распределенная ветровая нагрузка на элемент площади крана;

pi = q·ki·ci·n,

где ki – коэффициент, учитывающий увеличение динамического давления ветра с увеличением высоты расположения элемента конструкции крана над поверхностью земли;

сi – аэродинамический коэффициент, учитывающий форму и конфигурацию расположения элементa крана;

n – коэффициент перегрузки для рабочего состояния n = 1;

Si – расчетная площадь элемента крана, определяемая проекцией элемента на плоскость, перпендикулярную действию ветра.

Силы инерции, возникающие в начале движения крана, ограничивают допустимым ускорением а, которое для башенных кранов должно быть не более 0,15 м/с2, для мостовых кранов и грузовых тележек – 0,25 ÷ 0,2 м/с2 в соответствии с увеличением грузоподъемности:

Fин = (Gм + Gгр)а.

Мощность двигателя для передвижения крана:

![]()

где vкр – скорость передвижения крана, м/с;

η ≈ 0,8 – общий КПД механизма передвижения;

ψ – кратность среднего пускового момента двигателя к номинальному; для двигателей трехфазного тока с короткозамкнутым ротором ψ ≈ 2,5, для двигателей с фазовым ротором ψ ≈ 1,6.

Полное передаточное число трансмиссии iтр механизма передвижения при частоте вращения вала выбранного двигателя nдв:

![]()

Полное передаточное число трансмиссии может быть распределено на редукторную часть iр и открытую передачу iоп:

iтр = iр· iоп .

Возможность передвижения крана по рельсовым путям должна гарантироваться не только достаточной мощностью привода, но и достаточным сцеплением колес с рельсами, т.е. сила тяги по сцеплению должна быть больше полного сопротивления передвижению. Сила тяги по сцеплению Fφ создается ведущими колесами и зависит от величины реакции на них:

Fφ = φ∑Rвед> Wтр+ Wу + Fу + Fин.

Коэффициент сцепления стальных колес с рельсами можно принимать для кранов, работающих на открытом воздухе, φ = 0,12; при работе в закрытом помещении коэффициент сцепления принимают φ = 0,2.

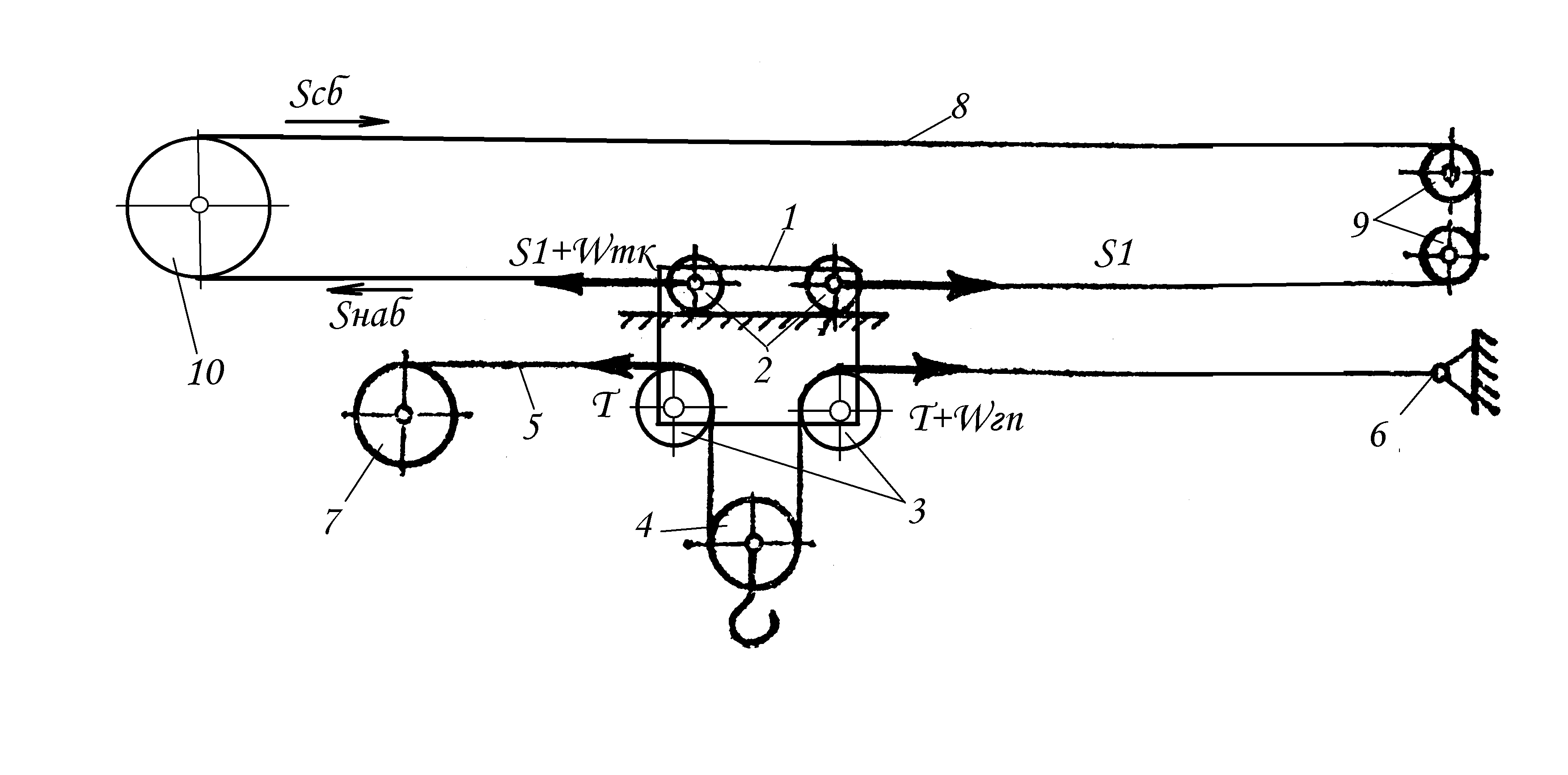

Механизм передвижения с канатной тягой используют в случаях, когда существует вероятность недостаточности сил сцепления ведущих ходовых колес с опорной поверхностью для преодоления возникающих сопротивлений. Такими силами обычно являются сила давления ветра и составляющая силы тяжести механизма, перемещающегося по наклонной опорной поверхности. Схема механизма передвижения с канатной тягой показана на рис. 85.

Рис. 85. Схема механизма передвижения с канатной тягой

На грузовой тележке 1 кроме ходовых колес 2 размещены неподвижные 3 и подвижные блоки 4 грузового полиспаста. Грузоподъемный канат 5 одним концом закреплен на конце 6 ходового пути , а другим после проводки через блоки грузового полиспаста закрепляется на барабане 7 грузоподъемной лебедки. Тяговый канат 8, огибающий стационарный блок 9 и тяговый барабан 10, прикреплен обоими концами к грузовой тележке. Для создания необходимого тягового усилия канат 8 должен иметь достаточную дугу охвата барабана 10 и иметь достаточное предварительное натяжение. По такой схеме работают механизмы передвижения грузовых тележек башенных и козловых кранов.

При определении потребной мощности приводного двигателя механизма передвижения с канатной тягой кроме сил, указанных в формуле на с. 91, необходимо учитывать дополнительные сопротивления Wпк, возникающие при взаимодействии подъемного каната с блоками грузового полиспаста, и сопротивление передвижению тягового каната на обводных блоках 9 и барабане Wтк:

![]() ,

,

где Gгр – суммарная сила тяжести груза и крюковой подвески;

η, ηбар – КПД соответственно канатного блока и барабана;

i – кратность грузового полиспаста;

q – масса 1 м тягового каната;

l – длина рабочего хода грузовой тележки;

y ≈ 0,03 l – оптимальная стрела прогиба тягового каната.

Тяговое усилие Sнаб, которое может передать барабан на тяговый канат, вычисляют по формуле Эйлера

![]()

где е – основание натурального логарифма, е = 2,71;

f = 0,15 - коэффициент трения стали по стали;

α – угол охвата канатом барабана, рад.

Величину еfα называют тяговым фактором. Его величину можно принимать из табл. 3 в зависимости от угла охвата и коэффициента трения контактируемых материалов.

Таблица 3

Значения тягового фактора Тф = еfα

Коэфф. трения |

Угол охвата гибкой нитью цилиндра, α° (рад) |

||||||||||

180° (3.14) |

190° (3,220 |

200° (3,50) |

210° (3,67) |

240° (4,19) |

300° (5,24) |

330° (5,76) |

360° (6,28) |

400° (6,98) |

450° (7,85) |

480° (8,38) |

|

0,10 |

1,37 |

1,39 |

1,42 |

1,44 |

152 |

1,69 |

1,76 |

1,88 |

2,01 |

2,19 |

2,32 |

О,15 |

1,6 |

1,65 |

1,69 |

1,73 |

1,88 |

2,20 |

2,38 |

2,57 |

2,85 |

3,25 |

3,51 |

0,20 |

1,88 |

1,94 |

2,01 |

2,08 |

2,31 |

2,85 |

3,17 |

3,52 |

4,05 |

4,84 |

5,24 |

0,25 |

2,20 |

2,29 |

2,40 |

2,50 |

2,85 |

3,71 |

4,23 |

4,82 |

5,74 |

7,05 |

8,17 |

0,30 |

2,57 |

2.71 |

2,85 |

3,01 |

3,52 |

4,82 |

5,64 |

6,60 |

8,14 |

10,05 |

12,35 |

0,35 |

3,01 |

3,20 |

3,40 |

3,61 |

4,34 |

6,27 |

7,53 |

9,05 |

11,55 |

15,60 |

18,78 |

0,40 |

3,52 |

3,78 |

4.05 |

4,34 |

5,35 |

8,14 |

10,04 |

12,39 |

16,38 |

28,00 |

28,56 |

Возможность передвижения грузовой тележки может быть обеспечена при условии

Sнаб > Sсб + W0=qg∙l2/δγ+W0,

где W0 – полное сопротивление передвижению тележки, включающее в себя полное сопротивление качению тележки по рельсовому пути, сопротивление ветра, сопротивление от уклона рельсового пути, сопротивление от подъемного каната в грузовом полиспасте, сопротивление перемещению собственно тягового каната.

Механизм поворота крана. Грузоподъемные краны, привлекаемые для строительно-монтажных работ, имеют механизм поворота, который вращает поворотную часть крана со стрелой и грузозахватным устройством относительно ходовой неповоротной части. Механизмами поворота снабжены башенные, портальные краны, стреловые самоходные краны, мостовые краны - штабелеры, краны-манипуляторы, мачтовые и некоторые другие стационарные краны.

Способ вращения поворотной части крана имеет два принципиальных варианта:

- механизм вращает поворотную часть, а сам расположен на неподвижной, ходовой части крана;

- механизм вращает поворотную часть, располагаясь на поворотной части крана.

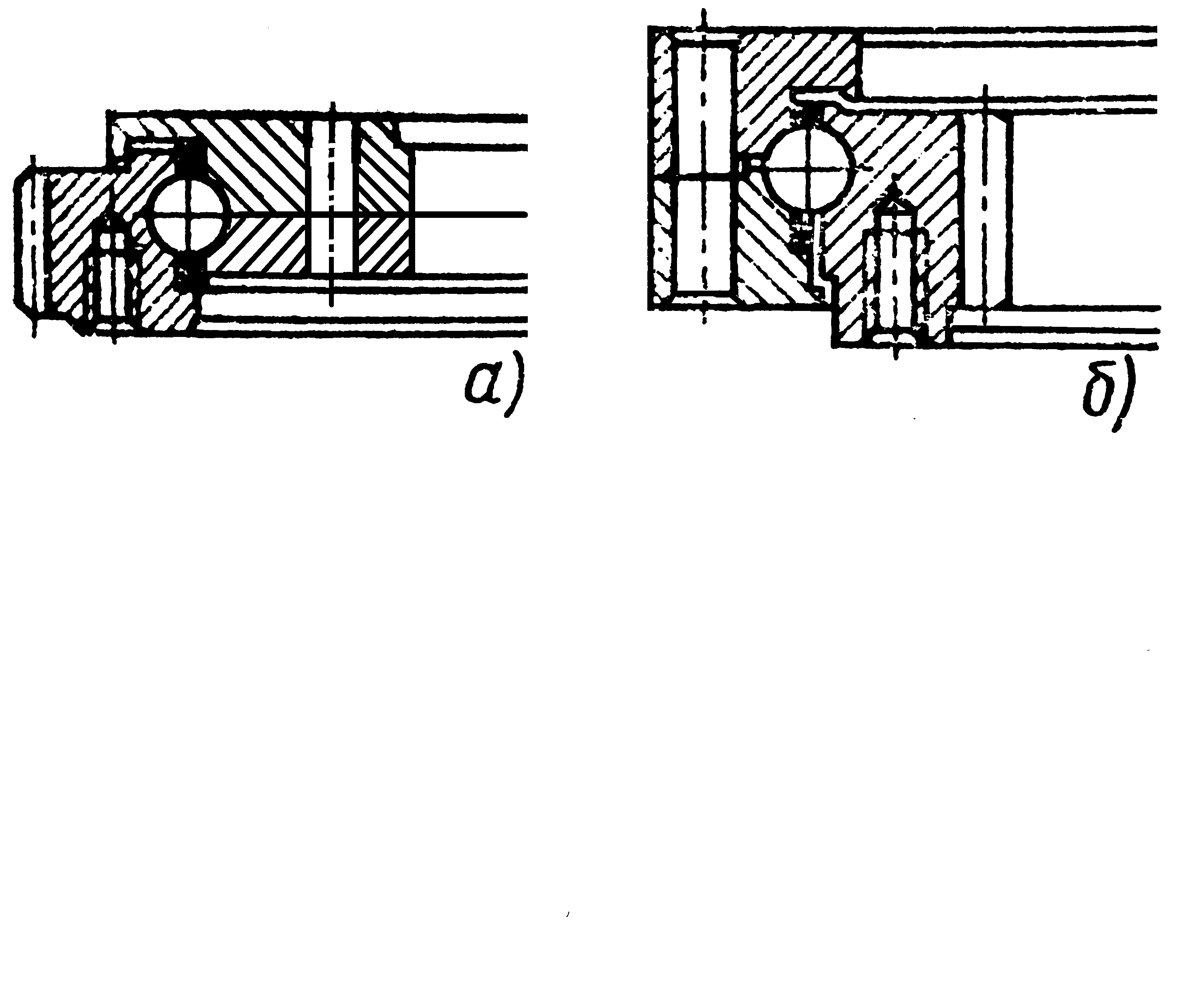

В каждом варианте передача крутящего момента с одной части на другую осуществляется с помощью открытой зубчатой передачи. При этом поворотная часть соединена с неповоротной частью специальным опорно-поворотным устройством (ОПУ). ОПУ должно воспринимать не только вертикальные нагрузки от силы тяжести поворотной части, но и горизонтальные нагрузки от ветра, инерции, уклона опорной поверхности. В настоящее время в строительных кранах в основном используют стандартные ОПУ шарикового или роликового типа. На рис. 86 показаны фрагменты шариковых ОПУ с зубчатым колесом внешнего (рис. 86, а) и внутреннего (рис. 86, б) зацепления. На рис. 87 показан фрагмент роликового ОПУ с зубчатым колесом внутреннего зацепления. Механизм поворота с показанными ОПУ должен устанавливаться на поворотной части крана.

Рис. 86. Фрагменты чертежей шариковых ОПУ:

а – с внешним зубчатым колесом; б – с внутренним зубчатым колесом

Рис. 87. Фрагмент чертежа роликового ОПУ

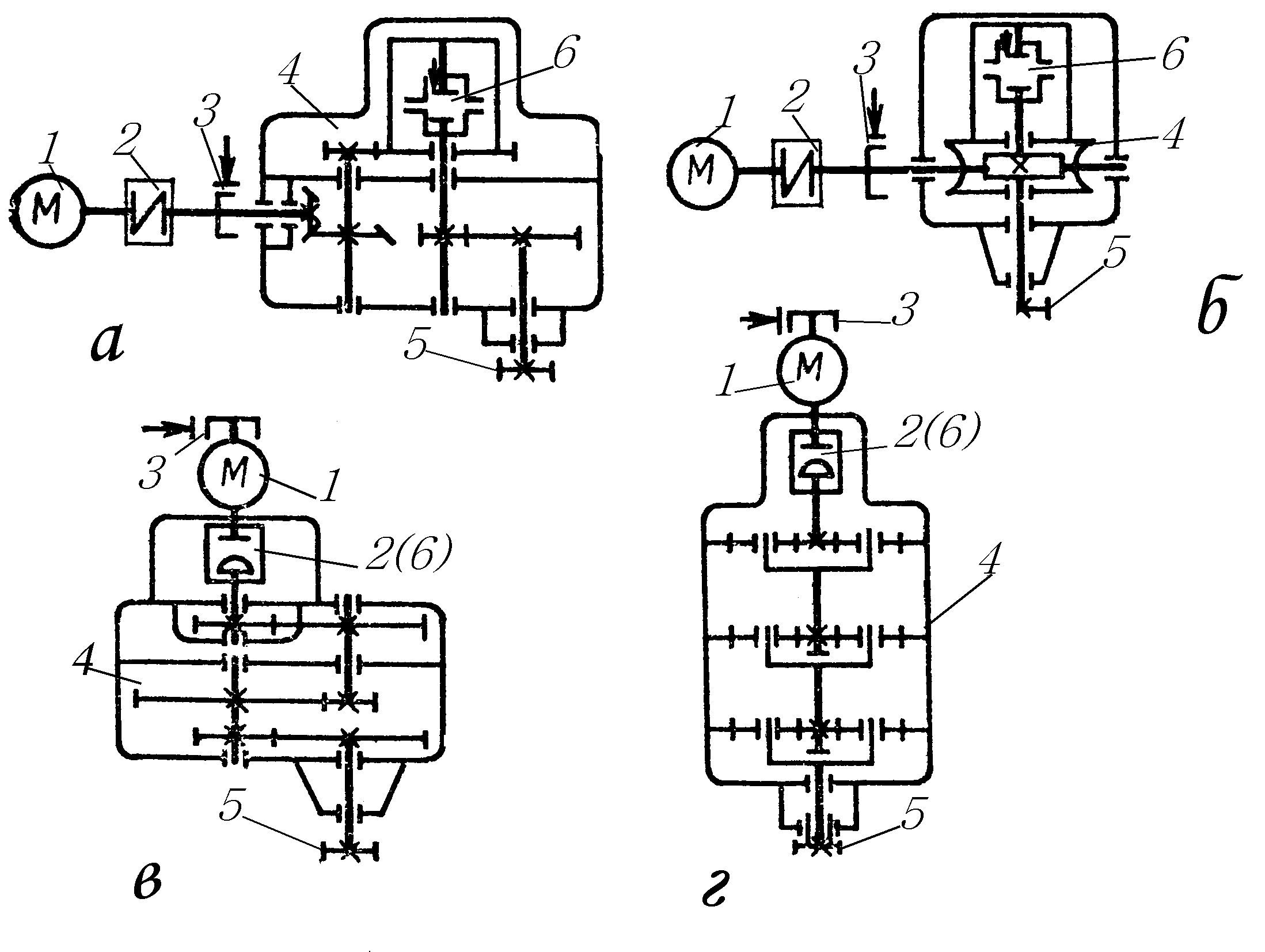

Отличительной особенностью механизмов поворота кранов являются большие передаточные числа их трансмиссии и необходимость ее защиты от перегрузок, так как при повороте крана могут возникать большие крутящие инерционные моменты. Конструкцию механизма поворота в целом определяет конструкция применяемого редуктора. На рис. 88 представлены наиболее распространенные кинематические схемы механизмов поворота кранов.

Схема «а» выполнена с коническо-цилиндрическим редуктором. Применяется при ограничении габаритов привода по высоте.

Схема «б» выполнена с червячным редуктором. Применяется при сравнительно небольших передаточных числах трансмиссии, когда можно обойтись одной ступенью редуктора.

Схема «в» выполнена с трехступенчатым цилиндрическим редуктором, когда требуется большое передаточное число трансмиссии.

Схема «г» выполнена с трехступенчатым планетарным редуктором. Позволяет передавать большие мощности при компактном редукторе.

Рис. 88. Кинематические схемы механизмов поворота кранов:

1 – двигатель (мотор); 2 – муфта упругая (компенсирующая); 3 – тормоз;

4 – редуктор; 5 – ведущая шестерня открытой зубчатой передачи;

6 - устройство предохранительное

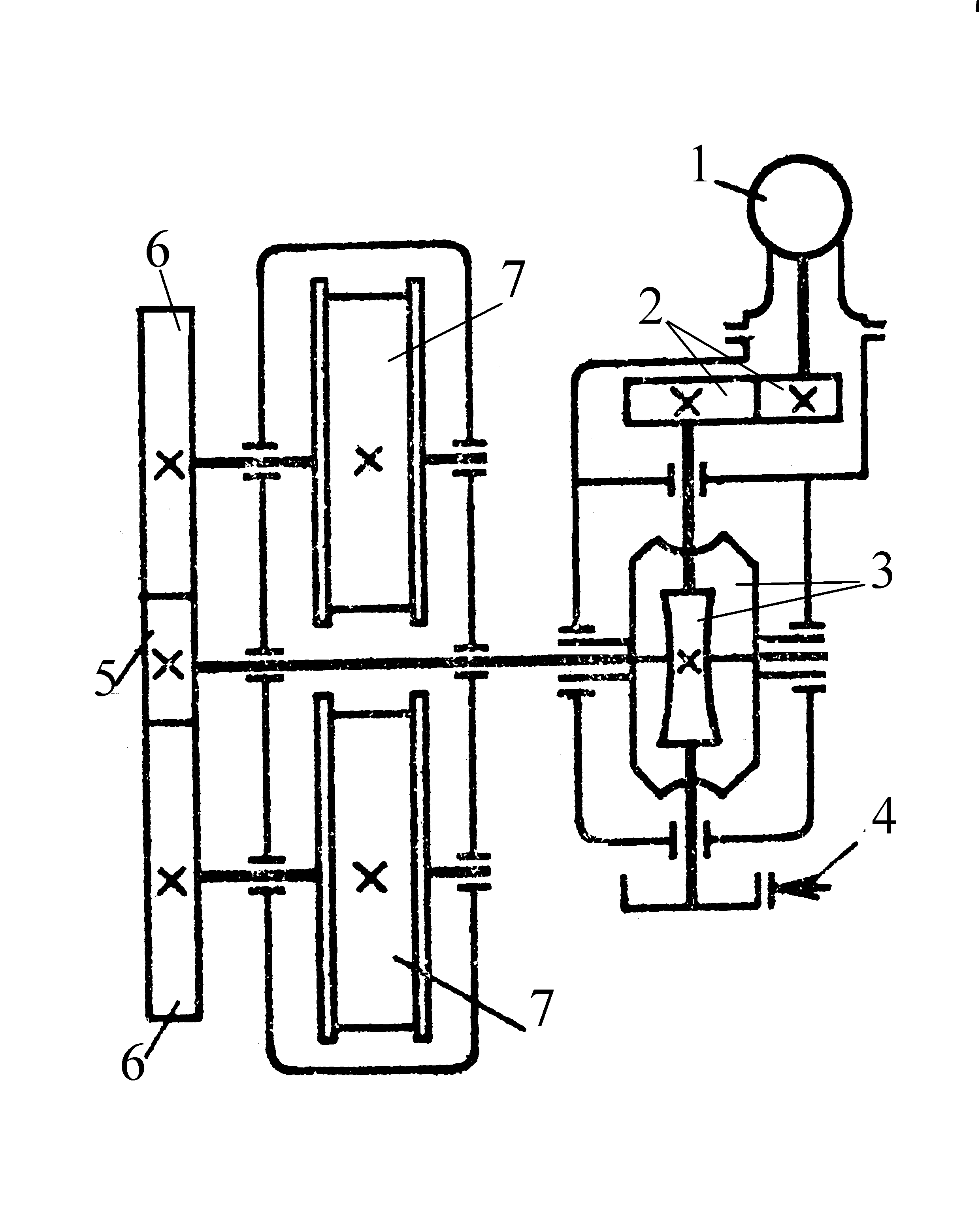

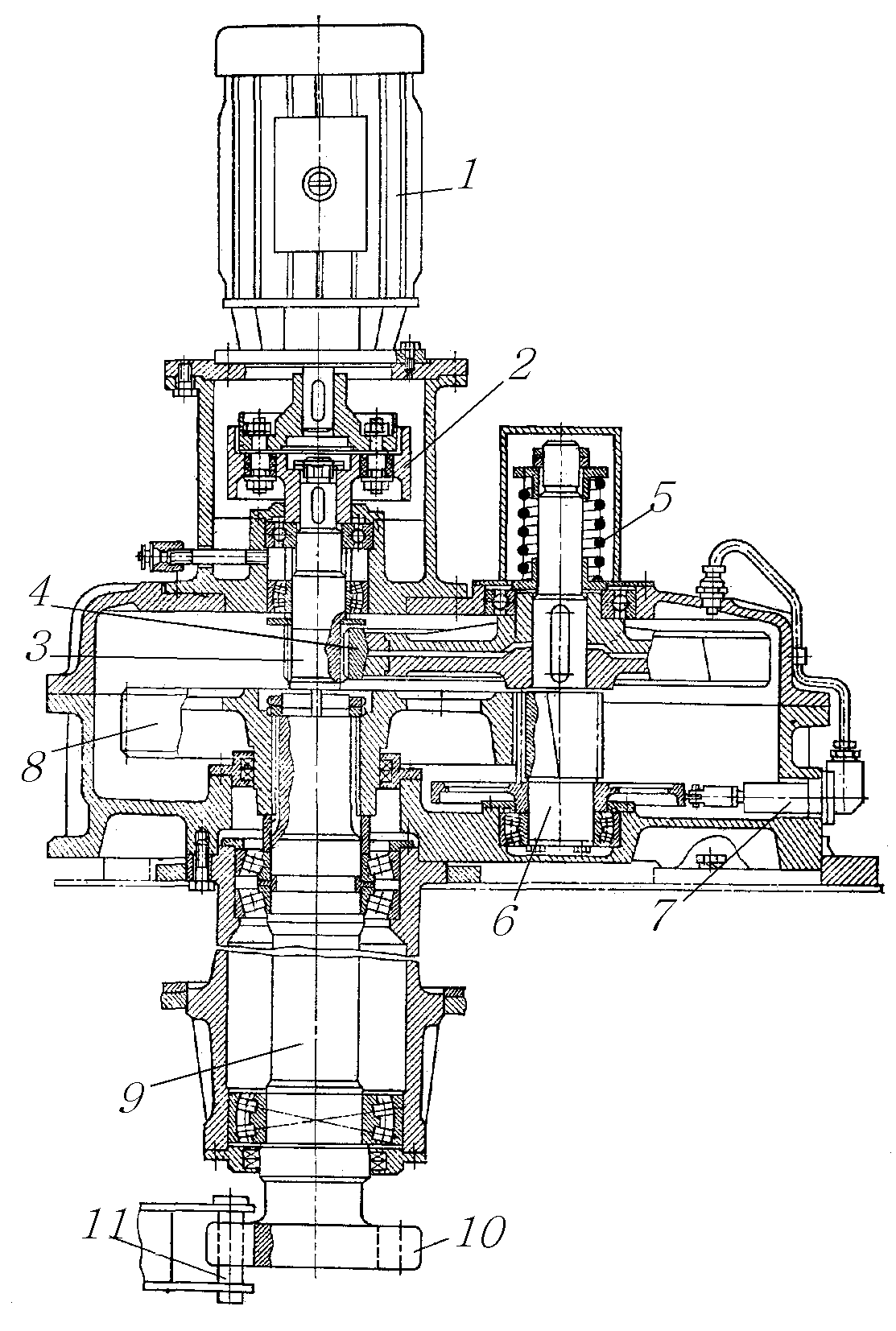

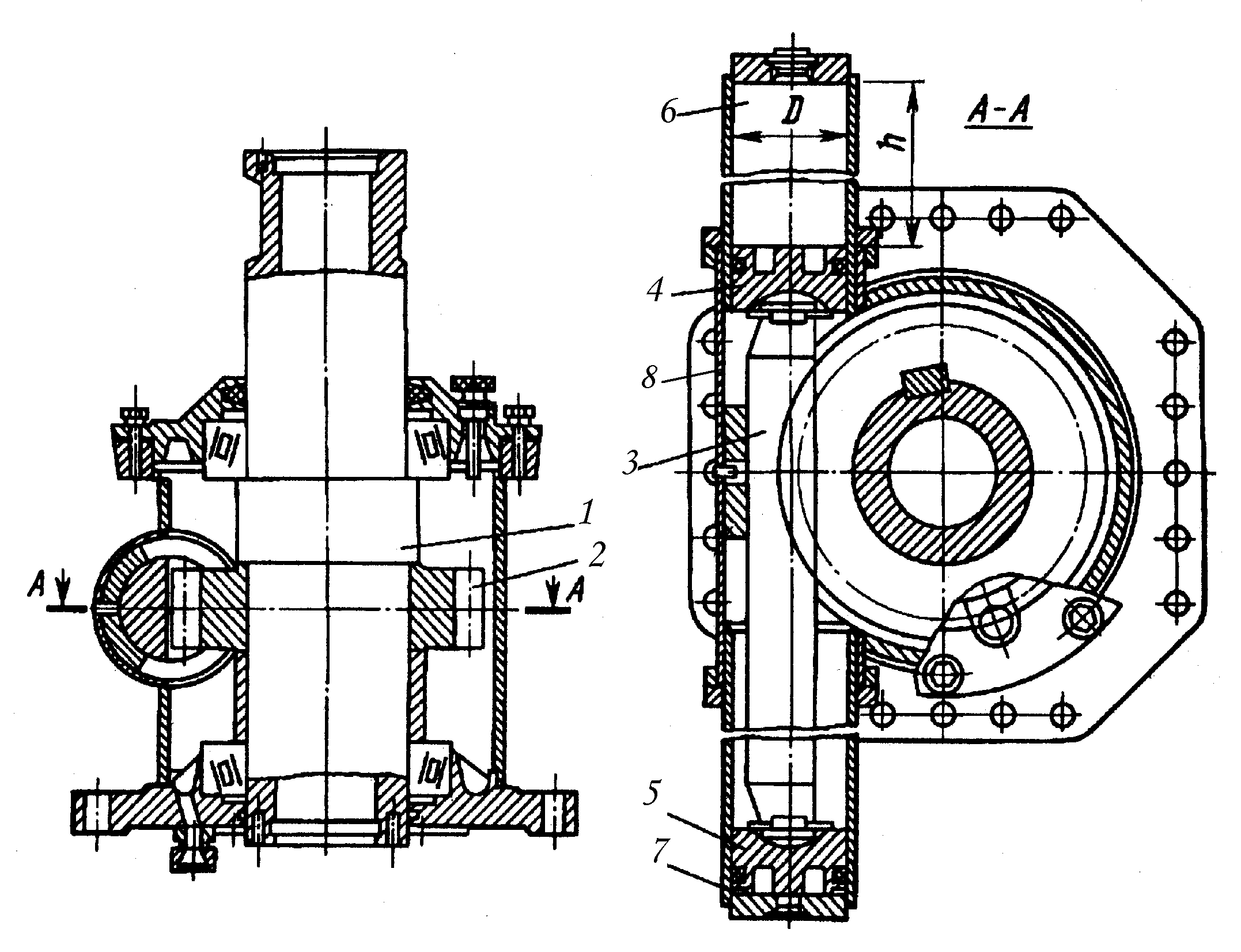

На рис. 89 показан чертеж механизма поворота с цилиндрическим двухступенчатым редуктором. Механизм состоит из электродвигателя 1, упругой втулочно-пальцевой муфты 2, которая соединяет вал двигателя с первичным валом 3 редуктора. Колесо 4 первой ступени выполнено единым блоком с конической фрикционной муфтой, которая защищает зубчатые передачи от поломок. Допустимая величина передаваемого ею крутящего момента устанавливается усилием пружины сжатия 5 с помощью регулировочной гайки. На вторичном валу-шестерне 6 установлено тормозное устройство 7. Колесо 8 второй ступени вращает выходной вал 9, на котором установлена ведущая шестерня 10, взаимодействующая с цевочным колесом 11 опорно-поворотного устройства.

Механизмы поворота стреловых самоходных кранов с гидроприводом комплектуются гидромоторами. Защита от поломок в таком приводе осуществляется наличием предохранительного клапана в системе питания гидромотора и установкой срезного штифта крепления зубчатого колеса быстроходной ступени.

Рис. 89. Чертеж механизма поворота башенного крана

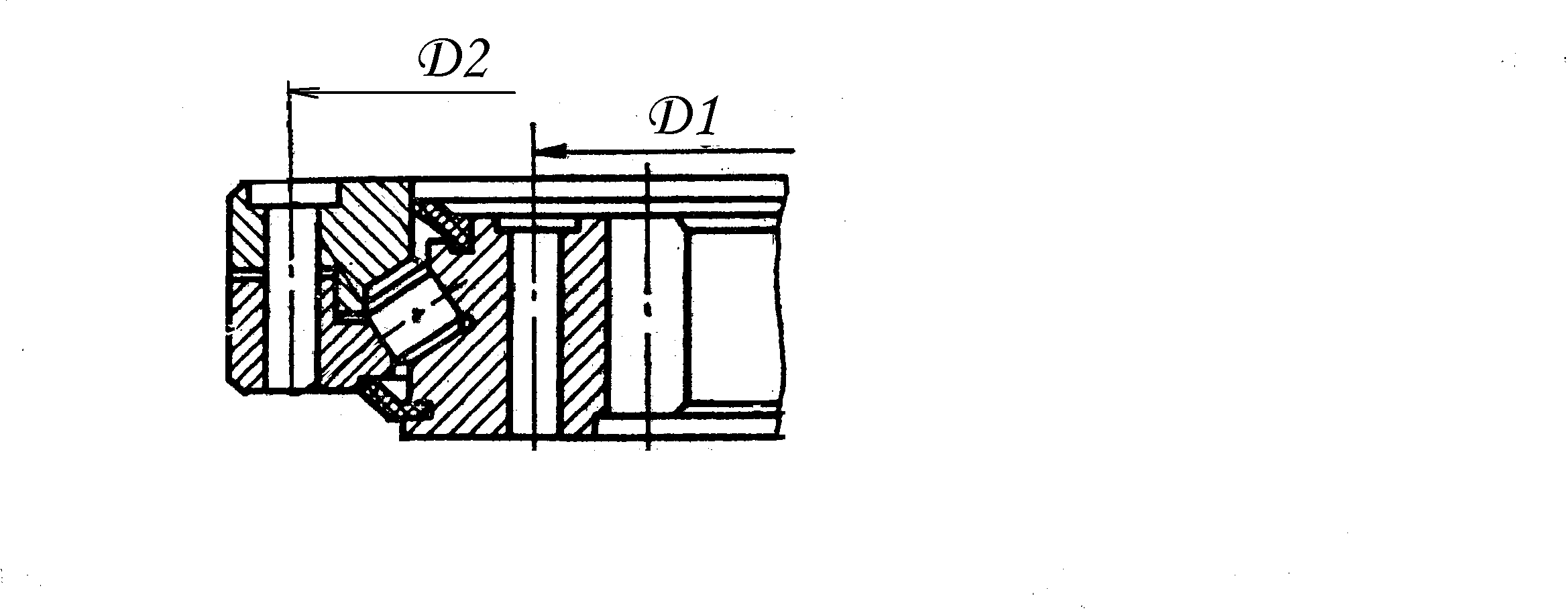

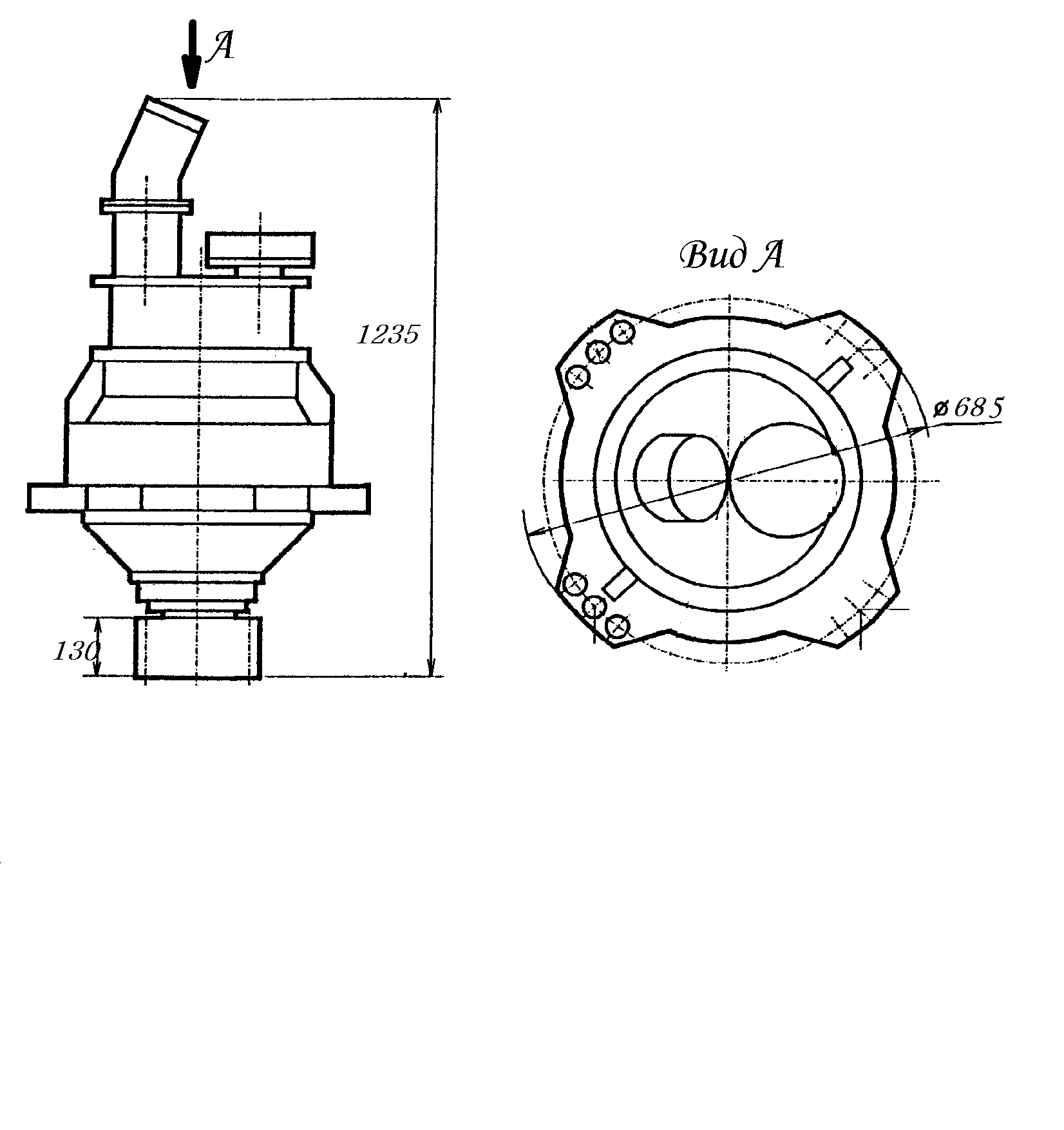

На рис. 90 представлен общий вид механизма поворота с унифицированным цилиндрическим трехступенчатым планетарным редуктором и гидродвигателем. Выходной вал редуктора выполняется с шестерней, взаимодействующей с зубчатым колесом ОПУ. Чертеж фрагмента установки ведущей шестерни показан на рис. 91. Такой механизм может быть применен для большой номенклатуры кранов. Нужная частота вращения крана достигается установкой на присоединительном валу редуктора шестерни с соответствующими параметрами. Кинематическая схема подобного механизма поворота была показана ранее на рис. 88, г.

Рис. 90. Общий вид механизм поворота с гидродвигателем и планетарным редуктором

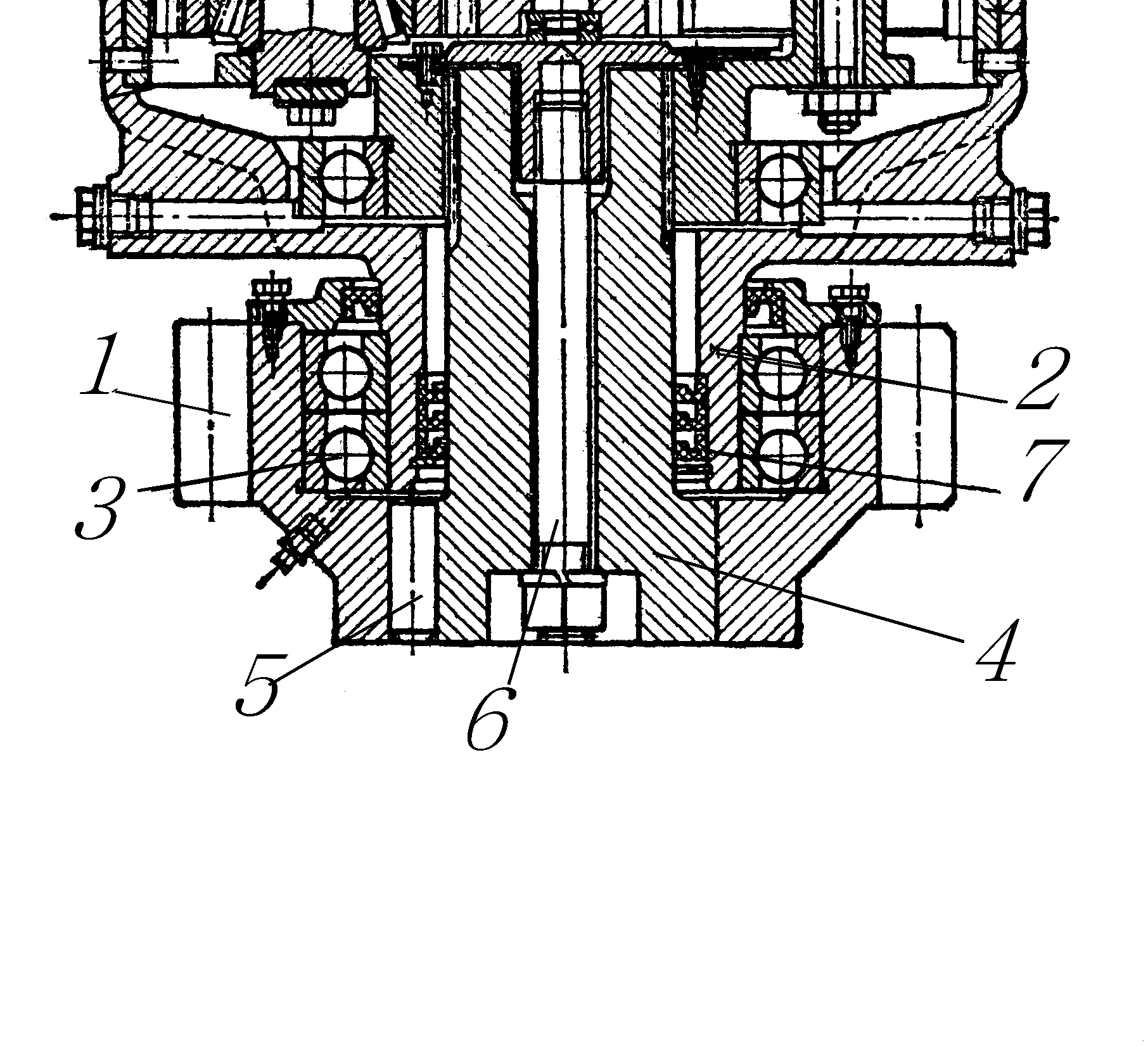

Рис. 91. Чертеж установки ведущей шестерни в унифицированном редукторе:

1- ведущая шестерня; 2 – корпус редуктора; 3 - шариковые подшипники;

4 - присоединительный вал к выходному элементу редуктора;

5 – предохранительный срезной штифт; 6 – шпилька крепления

присоединительного вала; 7 – уплотнительные манжеты

В кранах-манипуляторах, в которых по условиям работы угол поворота колонны со стрелой может быть достаточным в пределах 270°, механизм поворота имеет специальное исполнение.

На рис. 92 представлен чертеж зубчато-реечного механизма поворота колонны крана-манипулятора. Поворотная колонна 1 установлена в опорах на роликовых конических подшипниках. Она имеет зубчатое колесо 2. Колесо связано зубчатым зацеплением с рейкой 3. Концы рейки опираются на поршни 4 и 5, которые установлены в гидроцилиндрах 6 и 7, закрепленных в корпусе 8, и в совокупности образуют приводной гидроцилиндр двойного действия. Подача гидравлической жидкости в полости гидроцилиндров 6 или 7 вызывает перемещение поршней с рейкой и поворот колонны влево или вправо соответственно.

Рис. 92. Чертеж зубчато-реечного механизма поворота колонны

крана-манипулятора

Определение параметров механизма поворота крана, как и любого механизма, начинается с определения внешних нагрузок, которые необходимо преодолевать при повороте крана. Эти нагрузки удобно представлять в виде моментов сопротивления повороту крана. Максимальный момент сопротивление повороту Мп должен учитывать все нормативные нагрузки:

Мп = Мтр + Мв + Му +1,2 Мин ,

где Мтр – момент сил трения в ОПУ;

Му – момент сил тяжести при уклоне опорной поверхности;

Мв – момент ветровых нагрузок;

Мин – момент инерционных сил.

Момент сил трения в ОПУ определяют по формуле

![]() ,

,

где Dопу – диаметр ОПУ по осям тел качения;

w – приведенный коэффициент сопротивления вращению, для шариковых ОПУ w = 0,01; для роликовых ОПУ w = 0,012;

Gвч – cила тяжести поворотных частей крана;

Gгр – сила тяжести номинального груза;

γ – угол между вертикалью и линией, проходящей через точки контакта тел качения с дорожками катания.

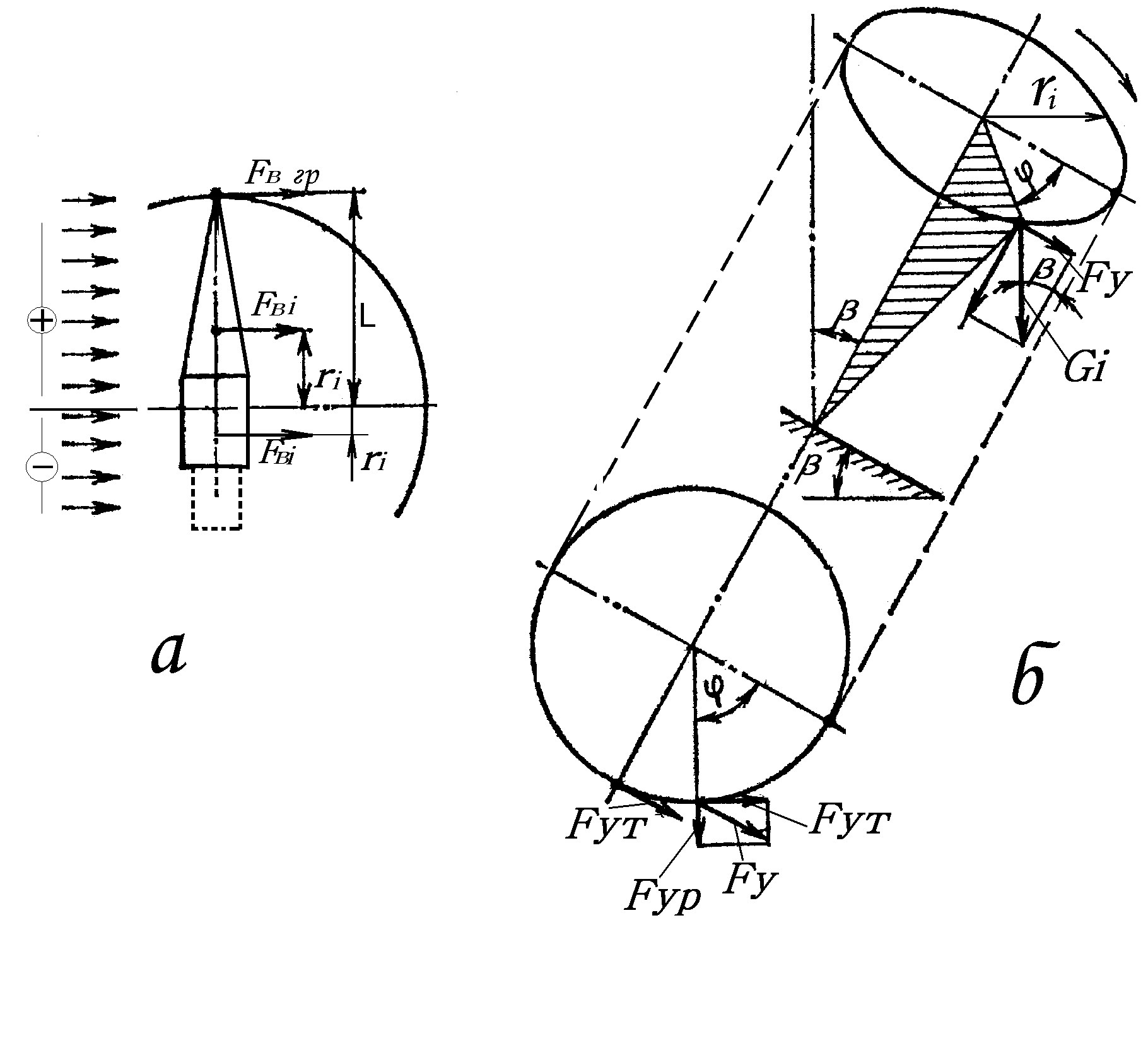

Момент сопротивления сил ветра повороту крана определяют в соответствии с расчетной схемой на рис. 93, а.

Рис. 93. Схема действия сил ветра и уклона при повороте крана:

а – схема действия сил ветра; б – схема действия сил тяжести

при уклоне опорной поверхности

Мв = ∑[Fвi ·(±ri)] + Fв гр L,

i =1

где Fвi – сила давления ветра на поворачивающийся элемент крана;

ri – расстояние от оси вращения крана до центра приложения силы ветрового давления на поворачивающийся элемент крана;

Fв гр – сила давления ветра на груз;

L – расстояние от оси вращения крана до центра приложения силы ветрового давления на груз.

Момент сопротивления повороту при работе крана на опорной поверхности с уклоном определяют в соответствии со схемой на рис. 93, б.

Му = (Gвч rцт + Gгр L) sin β · sin φ,

где rцт – расстояние от оси вращения крана до центра тяжести поворотных частей крана;

L – максимальный вылет груза;

β – угол уклона опорной поверхности;

φ – угол поворота продольной оси крана относительно линии максимального склона.

![]()

где nкр – номинальная частота вращения крана, об/мин;

Jгр – момент инерции груза относительно оси вращения крана, Jгр = QL2;

Jкр – момент инерции крана относительно оси вращения, Jкр = mкр·r2цт;

tр – время разгона (пуска) двигателя до установившейся частоты вращения механизма; tр ≈ 3 ÷ 5 с при вылете груза 5 ÷ 10 м; tр ≈ 5 ÷ 10 с при вылете груза 10 ÷ 30 м.

Определение мощности двигателя механизма поворота следует выполнять с учетом непостоянства действующих нагрузок от ветра и уклона опорной поверхности:

Nдв = (Мтр +0,7 Му +0,7 Мв +1,2 Мин)nkр / 9,55 ηтр ψ,

где ηтр – КПД трансмиссии механизма поворота, ηтр ≈ 0,95;

ψ – кратность пускового момента двигателя. У двигателей с фазным ротором ψ ≈ 1,5; с короткозамкнутым ротором – ψ ≈ 2,5.

Общее передаточное число трансмиссии

iтр = nдв / nкр = iред · iоп ,

где iред – передаточное число унифицированного (стандартного) редуктора;

iоп – передаточное число открытой зубчатой передачи с зубчатым колесом ОПУ.

Время пуска (разгона) механизма поворота крана с учетом выбранных элементов механизма проверяют по формуле

где Jр,JМ – моменты инерции ротора двигателя и соединительной муфты;

![]() – номинальный момент двигателя.

– номинальный момент двигателя.