- •Строительные машины и оборудование

- •Введение

- •Инструкция по технике безопасности

- •Резьбовые соединения

- •Клеммовые соединения

- •Шпоночные соединения

- •Штифтовые соединения

- •Шлицевые соединения

- •Клиновые соединения

- •Сварные соединения

- •Паяные соединения

- •Клеевые соединения

- •Заклепочные соединения

- •Прессовые соединения (соединения с натягом)

- •Кинематические и энергетические соотношения в передаточных механизмах

- •Ременные передачи

- •Кинематические зависимости ременной передачи

- •Цепные передачи

- •Геометрические и кинематические параметры цепной передачи

- •Зубчатые передачи

- •Основные параметры зубчатых передач

- •Червячные передачи

- •2.4. Порядок проведения работы

- •1, 2, 3, 4, 5 – Зубчатые колеса; 6 – корпус заднего моста; 7 – полуоси;

- •3.4. Порядок проведения работы

- •Рельсовое ходовое оборудование

- •Гусеничное ходовое оборудование

- •Шагающее ходовое оборудование

- •Пневмоколесное ходовое оборудование

- •4.4. Порядок проведения работы

- •Редукторные системы управления

- •Канатно-блочные системы управления

- •Гидравлические системы управления

- •Пневматическая системы управления

- •Подъемные механизмы

- •Подъемники

- •Погрузчики

- •Роботы и манипуляторы

- •Грузоподъемные краны

- •6.4. Порядок проведения работы

- •Машины для подготовительных и вспомогательных работ

- •Землеройно-транспортные машины

- •1, 6, 9 И 12 – гидроцилиндры; 2 – сменные двухлезвийные ножи;

- •Землеройные машины

- •Машины для искусственного уплотнения грунта

- •Машины для гидравлической разработки грунта

- •7.4. Порядок проведения работы

- •8.4. Порядок проведения работы

- •9.4. Порядок проведения работы

- •11.4. Порядок проведения работы

- •Библиографический список

- •Оглавление

- •Геращенко Вячеслав Николаевич Щиенко Алексей Николаевич строительные машины и оборудование

- •3 94006 Воронеж, ул. 20-летия Октября, 84

Шлицевые соединения

Шлицевые соединения – соединения, которые образуются наружными зубьями на валу и соответствующими пазами-шлицами во втулке (ступице).

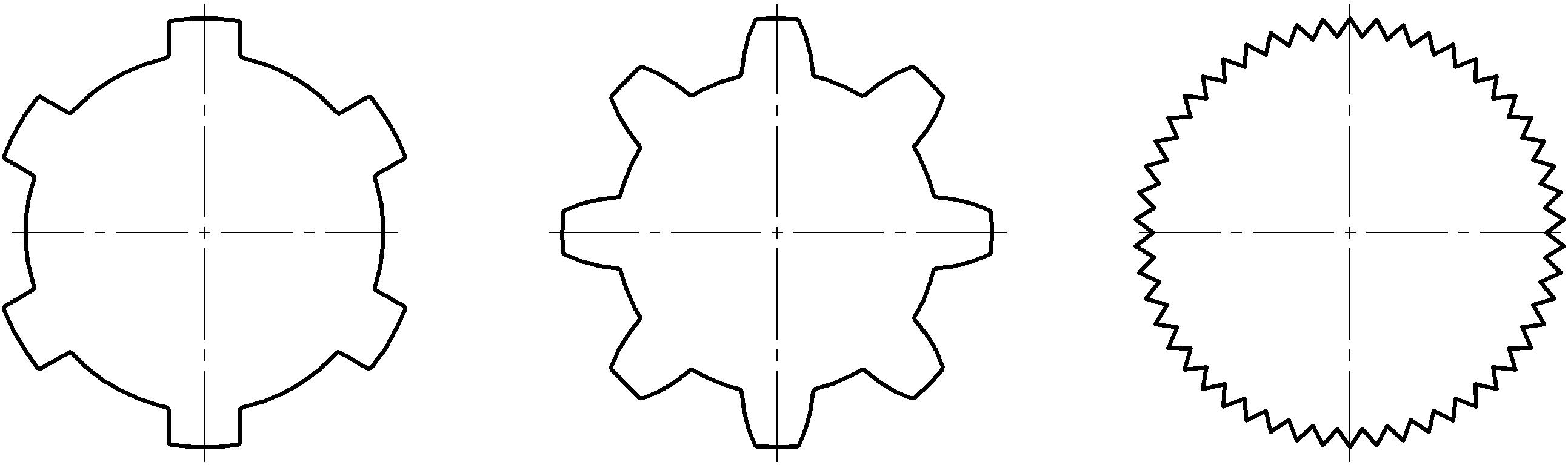

Основные типы шлицевых соединений показаны на рис. 1.6.

|

||

а) |

б) |

в) |

Рис. 1.6. Основные типы шлицевых соединений:

а – с прямобочными зубьями; б – с эвольвентными зубьями;

в – с треугольными зубьями

Классификация шлицевых соединений:

– по характеру соединения: неподвижные и подвижные;

– по несущей способности: легкой, средней и тяжелой серии;

– по профилю: прямобочные, эвольвентные и треугольные;

– по способу центрирования ступицы относительно вала: центрирование по наружному диаметру, центрирование по внутреннему диаметру, центрирование по боковым поверхностям зубьев.

Применяются в передаточных механизмах для соединения валов с зубчатыми колесами и муфтами, например, в коробках скоростей металлорежущих станков и автомобилей.

Достоинства:

– повышенная прочность соединения;

– меньшее число деталей соединения;

– уменьшенная длина ступицы;

– лучшее центрирование соединяемых деталей;

– высокая прочность при динамических нагрузках;

Недостатки:

– более сложная технология изготовления;

– высокая стоимость.

Клиновые соединения

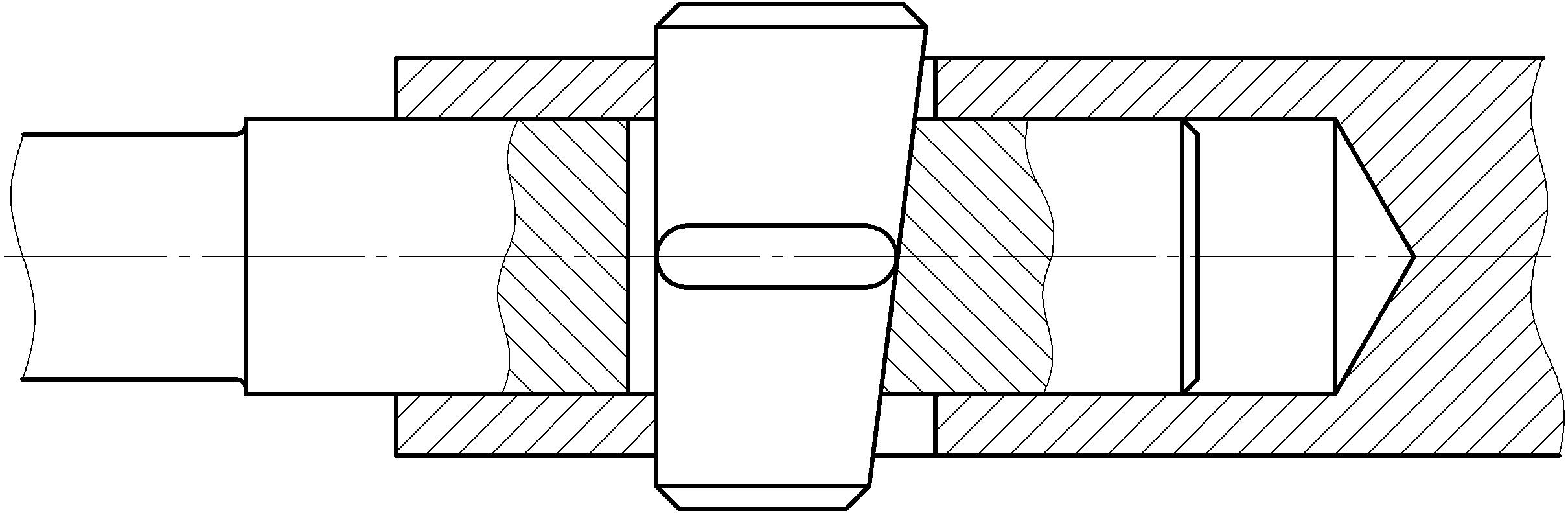

Клиновые соединения – соединения, затягиваемые или регулируемые с помощью клина (рис.1.7).

Клинья бывают одно-, двух- и бесскосные, называемые чеками. Сечение клина – прямоугольное или прямоугольное с закругленными узкими гранями. Толщина клина, как правило, составляет 0,25…0,5 диаметра стержня, а высота 1,1…1,2 диаметра втулки. Уклон клина 1/20…1/100 обеспечивает его самоторможение. При больших уклонах требуются устройства (винты и шплинты), предохраняющие клин от самопроизвольного выдвижения.

Рис. 1.7. Клиновое соединение

Клиновые соединения подразделяют на: установочные, предназначенные для регулирования и установки нужного взаимного положения деталей, и силовые, предназначенные для прочного скрепления деталей.

Клиновые соединения применяют, например, для регулирования положения подшипников валков прокатных станов, для соединения штока с ползуном в паровых машинах или насосах, соединения протяжек с патроном протяжного станка; рассмотренные ранее соединения клиновыми и тангенциальными шпонками также можно отнести к числу клиновых соединений.

Достоинства:

– простота и надежность конструкции;

– возможность создания и восприятия больших усилий;

– быстрота сборки и разборки соединения.

Недостатки:

– значительное ослабление сечений соединяемых деталей пазами под клинья;

– нетехнологичность этих пазов и концентрация напряжений.

Сварные соединения

Сварные соединения – неразъемные соединения, выполненные сваркой.

Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

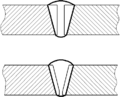

Основные типы сварных соединений представлены на рис. 1.8.

|

|

|

|

|

а) |

б) |

в) |

г) |

д) |

Рис 1.8. Основные типы сварных соединений:

а – стыковое; б ‑ нахлёсточное;

в – тавровое; г – угловое; д – торцовое

Достоинства:

– возможность получения изделий больших размеров (корпуса судов, железнодорожные вагоны, кузова автомобилей, трубопроводы, резервуары, мосты и др.);

– снижение массы по сравнению с литыми деталями до 30...50 % и с клепаными – до 20 % благодаря в основном уменьшению толщины стенок и припусков на механическую обработку, а также отсутствию ослабляющих отверстий и накладок как в заклепочном соединении;

– снижение стоимости изготовления сложных деталей в условиях единичного или мелкосерийного производства;

– малая трудоемкость, невысокая стоимость оборудования, возможность автоматизации;

– возможность достижения равнопрочности сварного изделия и свариваемых деталей.

Недостатки:

– возникновение при сварке дефектов швов, снижающих их прочность (особенно при переменном нагружении).

– возникновение остаточных напряжений (вследствие локальных термических деформаций от неравномерного нагрева соединяемых деталей) снижает прочность и вызывает необходимость проведения старения;

– сложность проведения контроля ответственных сварных изделий;

– местное оплавление участков деталей вблизи шва вызывает изменение химической структуры металла.

Напряжения, действующие в сварном соединении, определяются приближённо по формуле

|

(1.5) |

где Р – действующая нагрузка;

l – длина сварного шва;

k – катет сварного шва.