- •Воронежский государственный архитектурно-строительный университет

- •В.А. Жулай, л.Х. Шарипов

- •Машины для свайных работ.

- •Конструкции и расчёты

- •Учебное пособие

- •Введение

- •Классификация свайных погружателей

- •2. Свайные погружатели ударного действия

- •2.1. Механические молоты

- •2.1.1. Основные параметры механических молотов

- •2.2. Паровоздушные молоты

- •2.2.1. Паровоздушные молоты простого действия

- •2.2.2. Паровоздушные молоты двойного действия

- •2.2.3. Основные технологические параметры паровоздушных молотов

- •2.3. Дизельные молоты

- •2.3.1. Штанговые дизельные молоты

- •2.3.2. Трубчатые дизельные молоты

- •2.4. Расчёт технологических параметров дизельных молотов

- •2.4.1. Тепловой расчёт дизельного молота

- •2.4.2. Расчёт главных параметров цилиндра дизельного молота

- •2.4.3. Расчёт общего кпд дизельных молотов

- •3. Гидравлические молоты

- •3.1.Гидромолоты простого действия

- •3.1.1. Гидросистема

- •3.1.2. Механизм управления

- •3.1.3. Толкатель (рабочий цилиндр)

- •3.1.4. Сливной аккумулятор

- •3.1.5. Механизм закачки

- •3.1.6. Расчёт основных параметров гидромолота простого действия

- •3.2. Гидромолоты двойного действия

- •4. Примеры расчётов молотов ударного действия

- •4.1. Расчёт штангового молота

- •4.1.1. Тепловой расчёт

- •4.1.2. Расчёт главных размеров цилиндра и его кинематика

- •4.2. Расчёт трубчатого молота

- •4.2.1. Расчёт на прочность деталей кошки

- •4.2.1.1. Крюк

- •4.2.1.2. Проушина крюка

- •4.2.1.3. Палец

- •4.2.1.4. Валик

- •4.2.2. Расчёт элементов пневмобуфера

- •4.2.2.1. Штанга

- •4.2.2.2. Обечайка

- •4.2.2.3. Объем пневмобуфера

- •4.3. Расчёт гидромолота

- •4.3.1. Расчёт основных технологических параметров

- •4.3.2. Расчёт на прочность конструктивных элементов гидромолота

- •4.3.2.1. Корпус мультипликатора

- •4.3.2.3. Поршень

- •4.3.2.4. Крышка

- •4.3.2.5. Гайка

- •4.3.2.6. Расчёт болтов фланцевого соединения

- •5. Свайные погружатели вибрационного действия

- •5.1. Общие сведения о вибрационном погружении и извлечении свай

- •5.2. Общая характеристика свайных вибропогружателей и сущность рабочего процесса

- •5.3. Вибропогружатели

- •5.3.1. Классификация

- •5.3.2. Вибропогружатели простейшего типа

- •5.3.3. Вибропогружатели с подрессоренной пригрузкой

- •5.4. Вибромолоты

- •6. Расчет основных параметров вибрационных и ударно-вибрационных погружателей

- •6.1. Расчет параметров вибропогружателей продольного действия

- •6.2. Расчет параметров вибропогружателей продольно-вращательного действия

- •6.3. Расчет параметров вибромолотов продольного действия

- •6.3.1. Пружинные вибромолоты

- •6.3.2. Беспружинные вибромолоты

- •7. Примеры расчетов вибропогружателей

- •Частота вращения вала вибропогружателя

- •Расчет технологических параметров

- •Ось скобы

- •Проушина кронштейна

- •Кронштейн

- •8. Грунты и их характеристика

- •8.1. Классификация грунтов

- •8.2. Физические свойства грунтов

- •8.3. Механические свойства грунтов

- •9. Сваи и их характеристика

- •9.1. Классификация свай

- •9.2. Деревянные сваи

- •9.3 Металлические сваи

- •9.4. Железобетонные сваи и сваи-оболочки

- •9.5. Набивные сваи

- •10. Особенности эксплуатации оборудования для свайных работ

- •Заключение

- •Библиографический список

- •Машины для свайных работ. Конструкции и расчеты

- •394006 Воронеж, ул. 20-летия Октября, 84

2.3. Дизельные молоты

Дизельными молотами называются свайные погружатели, использующие в процессе работы энергию сгорающих газов. Они относятся к группе прямодействующих двигателей внутреннего сгорания, у которых отсутствует кривошипно-шатунный механизм и давление газов, образующихся при сгорании горючей смеси, передается непосредственно рабочему органу – ударной части. Ударная часть представляет собой подвижный цилиндр (или подвижный поршень) двигателя, который в процессе работы падает на поршень (или на рабочий поршень – шабот), установленный на свае.

По типу направляющих ударной части свайные дизельные молоты можно разделить на три группы: штоковые, штанговые и трубчатые. Направляющей ударной части штоковых молотов является шток поршня, закрепленный в шаботе.

Штоковый дизельный молот по проекту И.А. Агатова впервые был изготовлен в 1929 г. Позднее штоковые молоты выпускались фирмами «Дельмаг» и «Джонсон». В настоящее время штоковые дизельные молоты не выпускаются. Поэтому рассматривать их конструкции и принцип действия нецелесообразно.

У штанговых молотов направляющей ударной части служат две штанги, закрепленные в основании поршневого блока и соединенные вверху траверсой. Направляющая ударной части трубчатых молотов – труба, представляющая собой рабочий и продувочный цилиндры молота. Практическое применение получили два типа дизельных молотов – штанговые и трубчатые.

По способу разгона ударной части при ее ходе вниз дизельные молоты бывают со свободным падением ударной части и с буфером, аккумулирующим часть энергии расширения, которая затем используется на разгон ударной части, увеличение энергии и частоты ударов. Такие буферы подразделяются на пневматические и механические (пружинные). Отечественная промышленность выпускает один тип штанговых дизельных молотов с пружинным буфером.

По способу распыления топлива в камере сгорания различают дизельные молоты с ударным и форсуночным распылением.

К первой группе относятся трубчатые молоты, ко второй – штанговые. По отношению длины L рабочего хода к диаметру цилиндра D дизельные молоты подразделяются на длинноходные, у которых отношение L/D составляет 1,9 –1,5, и короткоходовые с L/D = 1 – 0,5. Основными достоинствами дизельных молотов являются: независимость от постороннего источника энергии, небольшая стоимость изготовления, простота и удобство эксплуатации, устойчивая работа при низких температурах, высокие надежность в работе и производительность. Недостатки – низкая энергия удара (составляющая 25-35% потенциальной энергии ударной части), открытая конструкция молота (поршень, внутренняя полость цилиндра и направляющие штанги), способствующая интенсивному износу деталей, что усугубляется отсутствием системы смазки. Поэтому эти молоты используются для забивки свай, труб и шпунта массой не более 2000 кг в слабые и средней плотности грунты.

2.3.1. Штанговые дизельные молоты

Штанговые дизельные молоты по способу закрепления штанг делятся на молоты с подвижными штангами и молоты с неподвижными штангами.

Молоты с подвижными штангами относятся к молотам легкого типа с массой ударной части до 250 кг. Они предназначены для погружения деревянных свай диаметром 0,18 – 0,22 м, длиной 6 – 8 м и массой 300 – 500 кг.

К достоинствам легких дизельных молотов следует отнести уменьшение «мертвого» веса молота и веса ударной части и повышение эффективности молота, так как масса штанг используется для передачи энергии удара. Недостатками молота с подвижными штангами являются: повышенная вибрация всего молота и более быстрый износ и расстройство его узлов и деталей, вызываемые колебаниями свободных концов штанг; ограничение глубины забивки свай, так как свободные концы штанг, опускающиеся ниже головы сваи на 1,5 – 2,0 м, не позволяют осуществить забивку сваи в один уровень с поверхностью земли.

В целях устранения названных недостатков молоты с подвижными штангами делают укороченными, а для получения достаточной энергии удара применяется пружинный буфер.

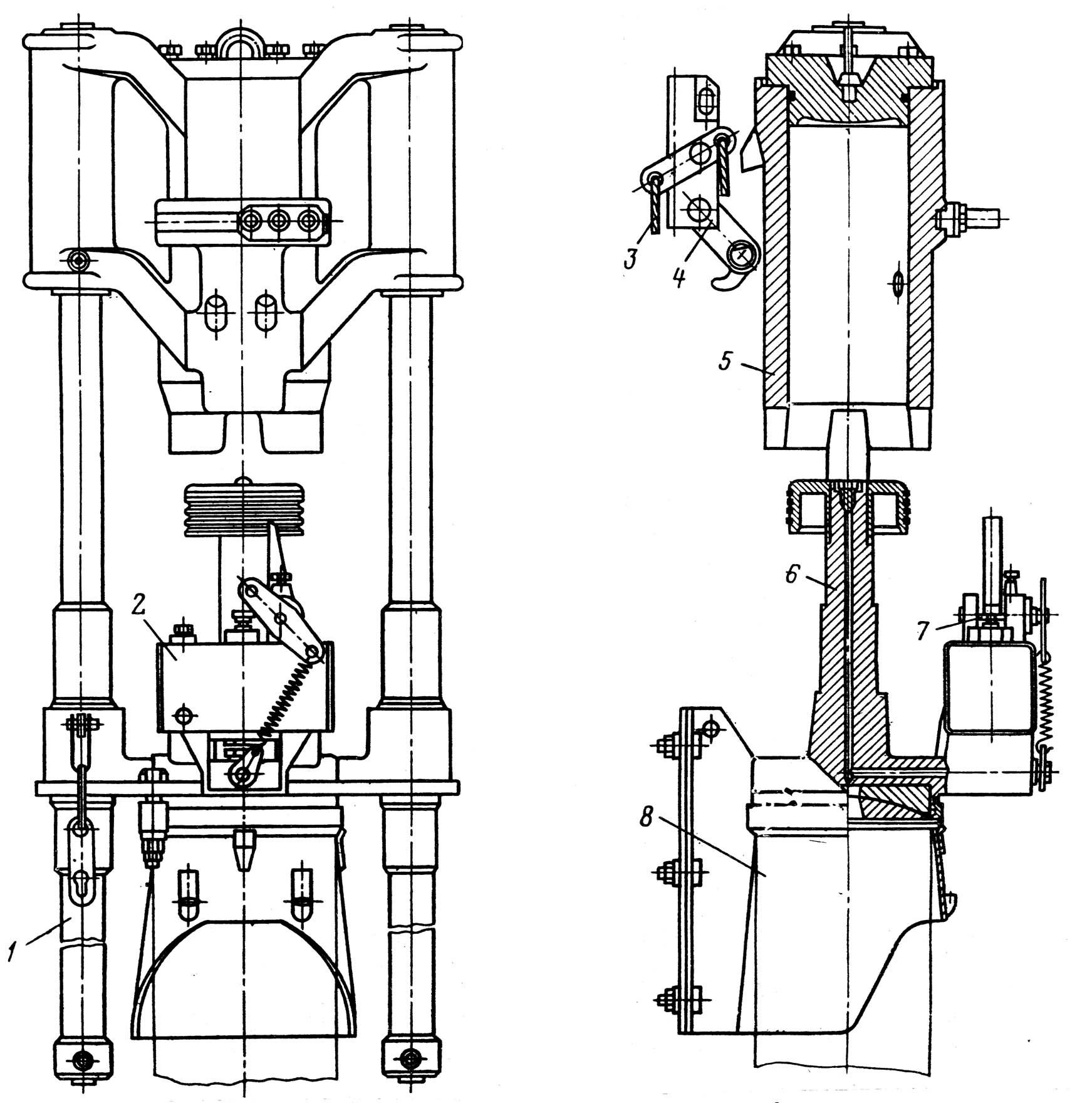

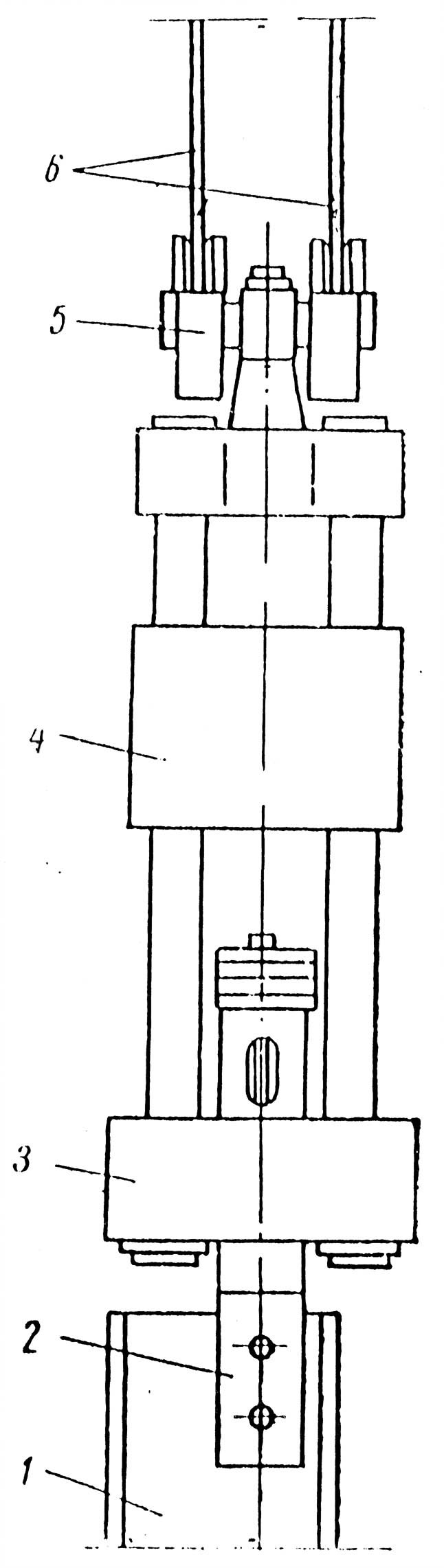

Типичным представителем молота с подвижными штангами является дизельный молот СП60 (ДМ-240), схема которого представлена на рис. 2.9.

Дизельный молот включает в себя две основные части: поршневой блок в сборе, являющийся поршнем и основанием молота (см. рис. 2.10), и ударную часть, служащую одновременно цилиндром.

Поршневой блок представляет собой стальную отливку, состоящую из основания, колонки, на которой укреплен стальной поршень, и топливного резервуара с топливным насосом.

Топливный резервуар представляет собой тонкостенную стальную отливку, внутри которой на резьбе укреплен топливный насос для передачи топлива через форсунку в цилиндр молота.

На верхней части топливного резервуара установлен механизм привода топливного насоса и регулирования подачи топлива, состоящий из рычага подачи, эксцентрикового валика с коромыслом и толкателя.

Ударная часть состоит из чугунного корпуса, двух направляющих штанг и крышки.

Цилиндрическая полость корпуса, являющаяся цилиндром молота, заканчивается внизу конусом для улавливания поршневых колец. Конусная часть разделена пазами на четыре кольцевых сектора, которые проходят через окна в основании поршневого блока и передают энергию падающей ударной части на сваю через пяту патрона, опирающегося на его подушку.

Патрон (см. рис. 2.11) сварной конструкции предназначен для удерживания молота на стреле копра и сваи под молотом. Со стрелой копра патрон соединяется направляющим захватом. К юбке патрона приварены два крюка для подъема сваи. Для подъема молота кошкой сверху направляющего захвата укреплен палец.

Кошка служит для подъема молота и ударной части при запуске молота. Она состоит из корпуса, двух захватов, крюка и коромысла для сброса ударной части. Молоты с механическим (пружинным) буфером и подвижными штангами работают в такой последовательности. Цилиндр при помощи копровой лебедки поднимается до уровня траверсы и захватывается кошкой. Затем захват кошки выключается, и цилиндр под действием собственной массы устремляется вниз.

При достижении поршнем определенного положения воздух в камере сгорания сжимается, температура его повышается. В крайнем нижнем положении в камеру сгорания впрыскивается топливо, которое воспламеняется под воздействием высокой температуры сжатого воздуха.

Давление в камере сгорания мгновенно возрастает, и под действием образовавшихся газов цилиндр подбрасывается вверх. При этом пружины штанг сжимаются, аккумулируя часть энергии, которая при движении цилиндра вниз суммируется с энергией падения цилиндра, передается через шаровую опору наголовнику и через него – свае. Патрон, жестко связанный со сваей, предотвращает отрыв поршневого блока от сваи силами сжатия буферных пружин. Эти молоты являются так называемыми бескопровыми.

Рис. 2.9. Конструктивная схема дизельного молота:

1 – направляющая штанга; 2 – топливный бак;

3 – канат управления кошкой; 4 – кошка; 5 – ударная часть;

6 – поршневой блок; 7 – механизм привода топливного

насоса и регулирования подачи топлива; 8 – патрон

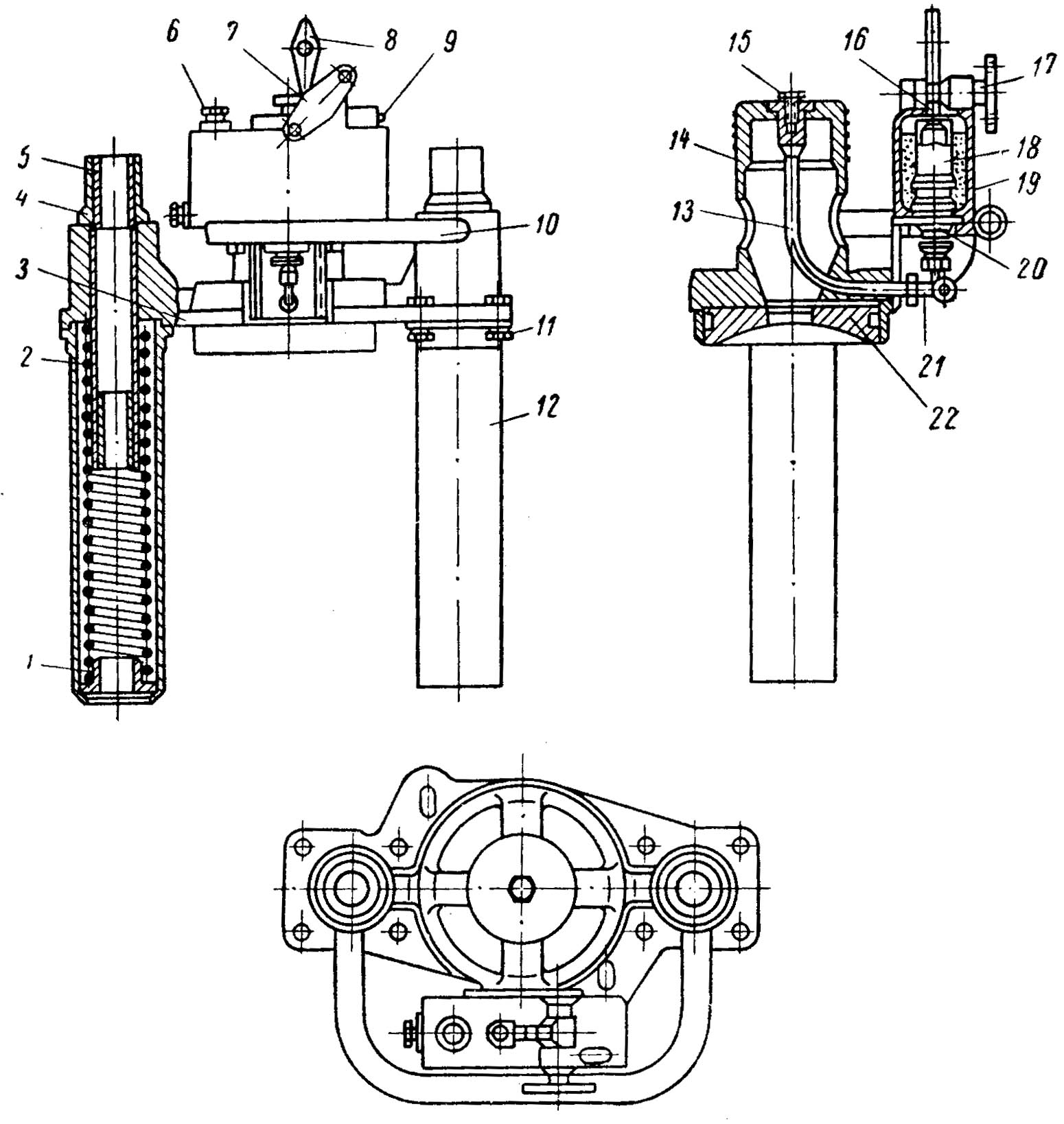

Рис. 2.10. Поршневой

блок: 1

– седло пружины; 2 – пружина; 3 – основание

поршня; 4 – гильза; 5 – втулка;

6

– отверстие заливки топлива; 7 –

коромысло; 8 – рычаг насоса;

9

– ограничитель рычага; 10 – защитная

труба; 11 – болт; 12 – труба;

13

– верхний топливопровод; 14 – поршневое

кольцо; 15 – форсунка;

16

– толкатель насоса; 17 – эксцентриковый

вал; 18 – насос;

19

– топливный резервуар; 20 – фланец

насоса; 21 – топливопровод насоса;

22

– пята

Рис. 2.11. Схема патрона:

1 – крюк; 2 – стяжной болт; 3 – палец; 4,7 – гайки; 5 – головка;

6 – болт; 8 – опорная планка; 9 – ползун; 10 – юбка;

11 – опорная подушка; 12 – пята

Для улучшения очистки (продувки) цилиндра от отработанных газов в передней стенке его корпуса имеются два наклонно расположенных окна. Часть цилиндра, расположенная выше окон, является рабочей, а нижняя (ниже окон) – вспомогательной, которая вместе с окнами обеспечивает лучшую продувку рабочего цилиндра от отработанных газов, а также смазку поршня благодаря тому, что стенки нижней части цилиндра не подвергаются воздействию пламени и горячих газов, образующихся при сгорании топлива в рабочей части цилиндра.

Особенностью конструкции дизельных молотов с подвижными штангами является возможность переделки их на молоты с неподвижными штангами. Для этого штанги закрепляются в блоке поршня, а в боковые отверстия цилиндра вставляются втулки, через которые проходят штанги. Техническая характеристика молотов приведена в табл. 2.4.

Таблица 2.4

Техническая характеристика штанговых дизельных молотов

Показатель |

Штанговые дизельные молоты |

||||

с подвижными штангами |

с неподвижными штангами |

||||

ДМ-58 ДБ-45 |

СП-60 ДМ-240 |

С-254 С-222 |

С-268 |

С-330 С-3330А С-330Б |

|

Масса ударной части, кг |

180 (140) |

240 |

600 1200 |

1800 |

2500 |

Наибольшая высота подъема ударной части, м |

1,0 |

1,3 |

0,177 0,179 |

0,21 |

2,6 2,5 2,4 |

Наибольшая энергия удара, кДж |

1,5 1,75 |

30 |

17,5 |

16 |

62,5 62,5 60,0 |

Частота ударов, |

100-110 80 |

57 |

50-60 |

50-60 |

42-50 |

Степень сжатия |

16 |

16 |

28 32 |

26 |

24-25 |

Диаметр цилиндра, м |

0,135 0,120 |

0,135 |

0,2 0,25 |

0,29 |

0,32 0,4 0,345 |

Рабочий ход поршня, м |

0,164 0,163 |

0,164 |

0,34 0,463 |

0,528 |

0,5 0,42 0,42 |

Рабочий объем цилиндра, л |

2,36 1,85 |

2,36 |

10,68 22,80 |

34,8 |

40 |

Отношение рабочего хода h к диаметру цилиндра |

1,36 |

- |

1,7 1,85 |

1,82 |

- |

Наибольшая масса погружаемого элемента, кг |

350 250 |

300-500 |

1200 2500 |

3500 |

5550 2000 3200 |

Размер гнезда под сваю, м |

0,27 0,20 |

0,22 |

0,25 0,32 |

0,4 |

0,465 |

Дизельные молоты с неподвижными штангами предназначены для забивки в грунт железобетонных и металлических свай с помощью копра грузоподъемностью не менее 9 т.

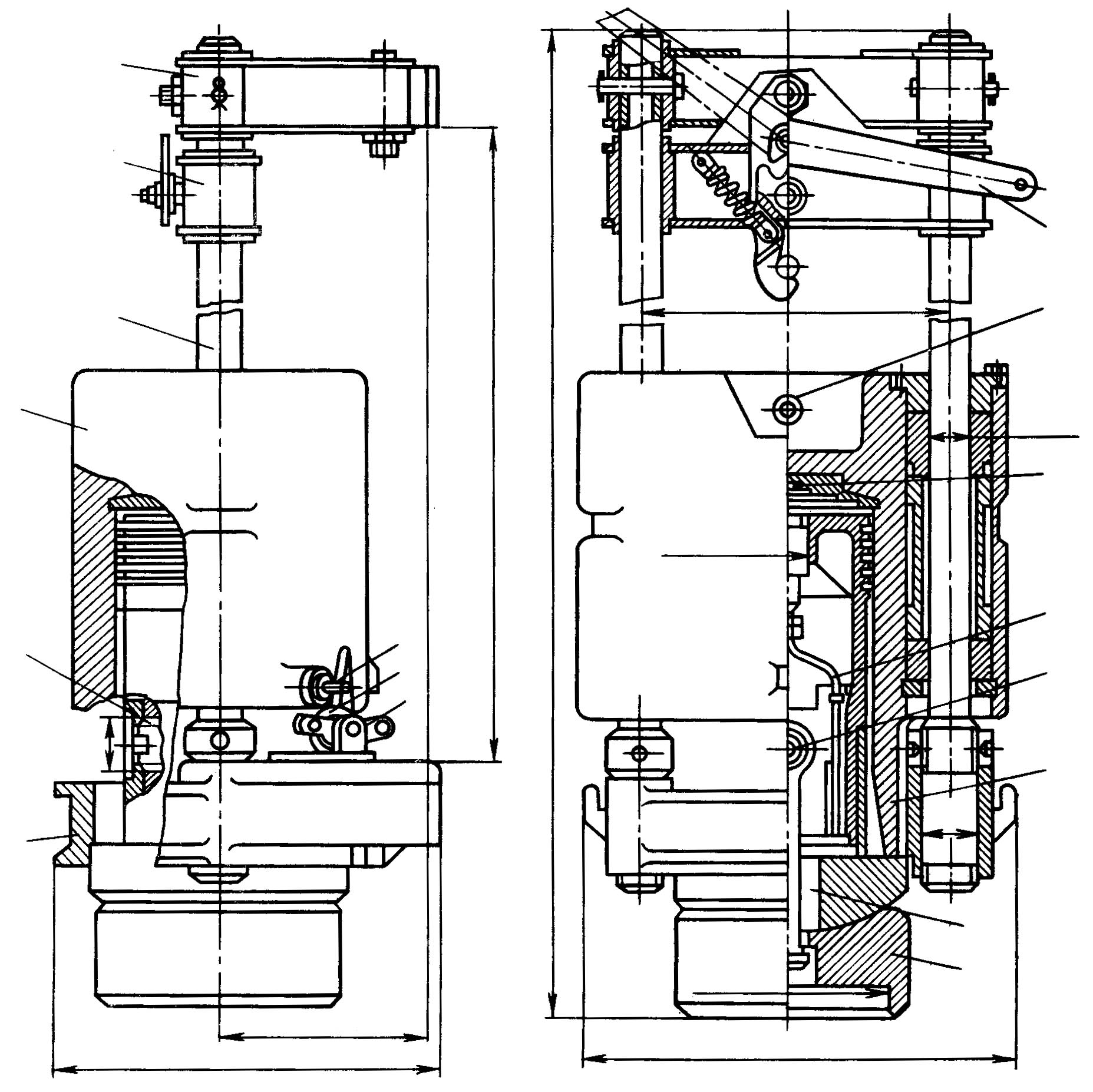

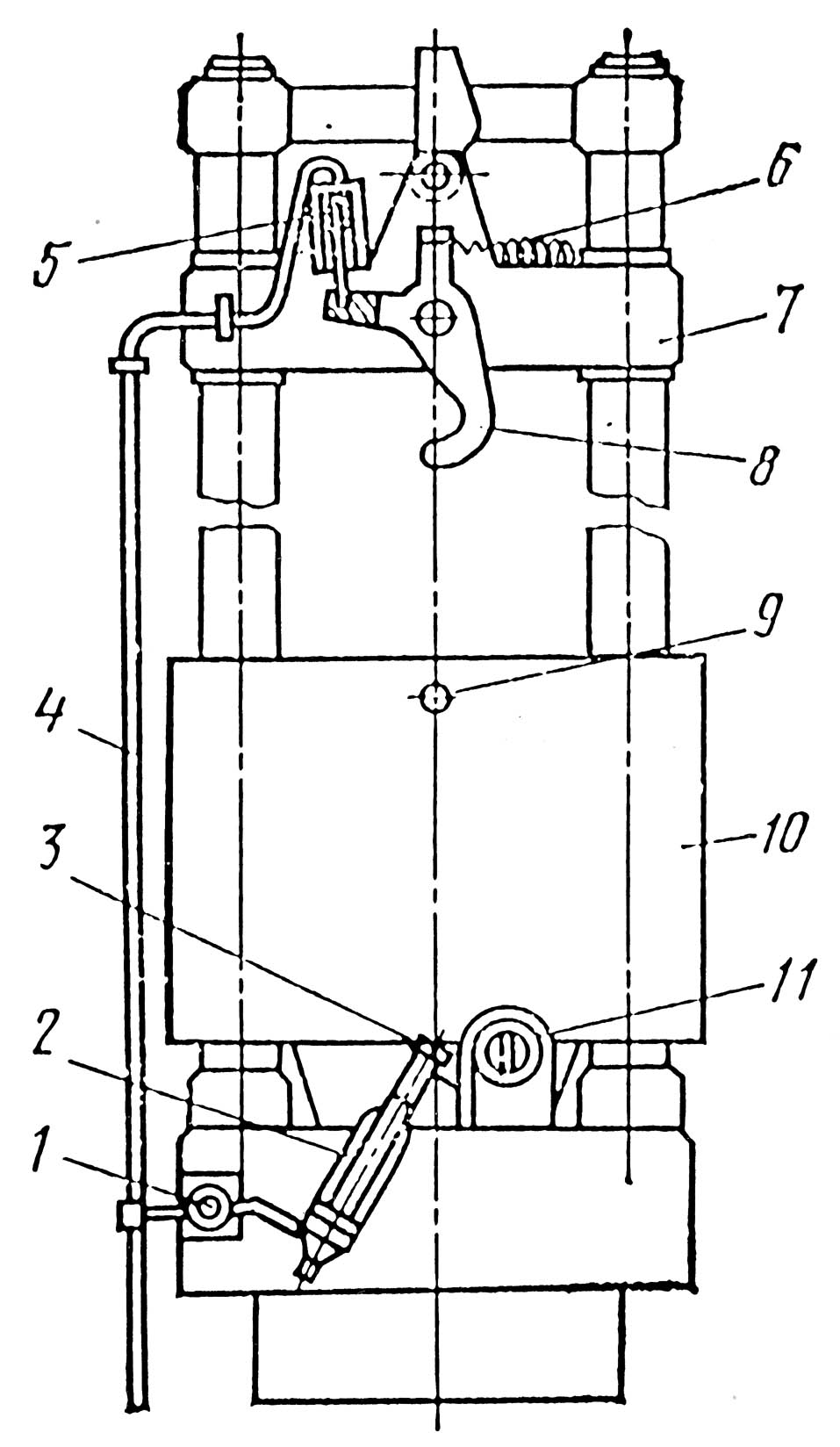

Дизельный молот с неподвижными штангами (см. рис.2.12) состоит из следующих основных узлов: поршневого блока, ударной части – цилиндра, направляющих штанг, траверсы, шарнирной опоры, кошки – механизма подъема и сбрасывания ударной части, топливного насоса, механизма регулирования подачи топлива, верхней траверсы.

130

Рис. 2.12.Конструктивная схема дизельного молота:

1 – блок поршня; 2,8 – пробка; 3 – ударная часть (цилиндр);

4 – направляющая штанга; 5 – кошка; 6 – траверса; 7 – штырь;

9 – рычаг управления; 10 – рычаг сброса; 11 – валик; 12 – форсунка;

13 – топливопровод; 14 – палец; 15 – выступ цилиндра;

16 – серьга; 17 – шарнирная опора

Поршневой блок представляет собой стальную отливку (полый поршень и основание). В верхней части имеются кольцевые проточки для поршневых компрессионных колец. Поршень четырьмя ребрами соединен с основанием поршневого блока. Два гнезда по бокам основания поршневого блока служат для крепления направляющих штанг.

В передней части основания расположен бак для топлива, в задней – два кронштейна с направляющими лапами, удерживающими молот в направляющих копра.

Нижняя часть основания поршневого блока заканчивается шарнирной опорой, состоящей из сферической плиты и наголовника, которые соединяются серьгой и пальцем. Шарнирная опора обеспечивает направление удара по центру сваи в случае некоторого несовпадения осей молота и сваи.

Ударная часть молота представляет собой чугунную отливку, центральная часть которой выполнена в виде глухого цилиндра; два сквозных отверстия служат для прохода направляющих штанг.

В донной части цилиндра расположена камера сгорания.

На передней стенке ударной части укреплен штырь, приводящий в действие рычаг топливного насоса в конечной стадии движения вниз ударной части. Снизу цилиндр заканчивается четырьмя выступами, которые проходят через окна поршневого блока и передают удар шарнирной опоре. Нижняя часть цилиндрической полости заканчивается конусом, способствующим улавливанию поршневых колец и плавному отжатию их при движении цилиндра вниз.

В углублении верхней части цилиндра предусмотрен палец. Для закрепления кошки за палец ударной части служит крюк, автоматически действующий при опускании кошки. Кошка состоит из траверсы, перемещающейся вдоль штанг, рычага подвешивания молота, рычага сбрасывания и распорной пружины.

Механизм подачи топлива (см. рис. 2.13) включает топливный насос, рычаг подачи, эксцентриковый валик и коромысло, жестко закрепленное на валике. Насос приводится в действие пальцем – штырем. При движении цилиндра вниз штырь воздействует на скошенную поверхность рычага насоса и отводит его в сторону, вследствие чего последний толкает плунжер насоса и впрыскивает порцию топлива в камеру сгорания через топливопровод и форсунку.

Подача топлива в камеру сгорания и его распыливание осуществляется с помощью открытой форсунки, соединенной топливопроводной трубкой с топливным насосом. Топливо из бака через сетчатый фильтр (1) самотеком поступает в подплунжерную полость (16) гильзы (11) и заполняет ее. При падении цилиндра толкатель (17), жестко закрепленный на цилиндре, толкает в сторону рычаг (4), поворачивает вокруг оси-валика, отпускает свое второе плечо вниз и таким образом заставляет опустить вниз только толкатель (3), а через него и плунжер (2). Как только плунжер перекроет впускные отверстия, топливо, находясь под давлением, отожмет шарик (12) и попадет в полость гнезда (15), а далее по трубке, находясь под высоким давлением, устремится к форсунке, истекая из которой, будет распыливаться.

Работа дизельного молота осуществляется следующим образом: первоначальный подъем цилиндра при запуске молота выполняется кошкой. Захват кошкой и освобождение цилиндра осуществляется вручную.

Рис. 2.13. Механизм подачи топлива штангового молота:

1 – сетчатый фильтр; 2 – плунжер; 3 – толкатель; 4 – рычаг; 5 – коромысло;

6 – валик; 7 – валик-ограничитель; 8 – гайка; 9 – пружина возврата плунжера; 10 – крышка корпуса; 11 – корпус насоса;

12 – шарик; 13 – пружина; 14 – наконечник; 15 – гнездо насоса;

16 – подплунжерная (рабочая) полость гильзы насоса;

17 – толкатель рычага насоса; стрелками показано направление движения толкателя и рычага при подаче топлива

При движении цилиндра вниз воздух, заключенный в нем, сжимается, температура воздуха повышается. Одновременно с движением цилиндра приводится в действие топливный насос, подающий топливо в цилиндр, где происходит вспышка топлива. В результате взрыва цилиндр подбрасывается вверх. В момент разъединения цилиндра и поршня отработанные газы свободно выходят в атмосферу и давление в цилиндре падает до атмосферного.

Достигнув крайнего верхнего положения, цилиндр полностью теряет скорость и начинает двигаться в обратном направлении. Заключенный в цилиндре поступивший воздух вновь сжимается, и происходит очередной цикл. Далее молот работает автоматически до тех пор, пока не будет выключен насос.

Дизельный молот может быть использован и как сваевыдергиватель. Дизельный сваевыдергиватель (см. рис. 2.14,а) представляет собой молот с очень высокой степенью сжатия, при которой ударная часть при падении никогда не доходит до соприкосновения с наголовником или основанием поршня 3 и не произведет по нему удара. Под действием силы сжатия воздуха и давления рабочих газов цилиндр 4 затормаживается, не ударившись о поршень, и подбрасывается вверх, почти на затратив энергии на осадку сваи. Однако при движении вверх (при укороченной длине штанг) цилиндр ударяет в верхнюю траверсу, которая в этом случае будет служить наковальней. Верхняя траверса такого молота делается достаточно прочной, жестко соединяется со штангами, а последние через основание поршней во время работы закрепляются за сваю (шпунт) захватами. При работе цилиндр наносит удары не вниз, а вверх и таким образом выталкивает сваю, подвешенную к блоку полиспаста и канатам.

Конструкция штанговых дизельных молотов позволяет осуществлять дистанционное управление их работой. Дистанционное управление может быть механическим, электромеханическим и гидравлическим. Наиболее распространено гидравлическое дистанционное управление, отличающееся надежностью, простотой и удобством эксплуатации.

Гидравлическое дистанционное управление (см. рис. 2.14,б) молотом осуществляется следующим образом. При запуске молота кошка опускается вниз и крюк автоматически зацепляется за штырь. Затем кошка вместе с цилиндром поднимается на высоту, необходимую для запуска молота. Далее включают в работу гидроцилиндр поворота крюка (5) и ударная часть (цилиндр) падает вниз. Одновременно с гидроцилиндром (5) вступает в работу гидроцилиндр (2), однако благодаря дросселю, вмонтированному в маслопровод, он отстает в работе от цилиндра (5). Поэтому при пусковом падении цилиндра подача топлива уменьшается, что предотвращает чрезмерный подъем цилиндра после первого удара. В дальнейшем давление масла в системе снимается, что позволяет пружине (11) устанавливать рычаг в положение, соответствующее максимальной подаче топлива, а пружине (6) возвратить крюк в первоначальное положение. Дальнейшая работа молота происходит в автоматическом режиме. Масло в гидроцилиндры поступает из гидросистемы копрового оборудования через специальный золотник. Регулировка подачи топлива в форсунку осуществляется выдвижением штока гидроцилиндра (2); для прекращения работы молота шток выдвигается полностью.

Рис. 2.14. Штанговые дизельные молоты:

а – сваевыдергиватель: 1 – свая (шпунт); 2 - захват; 3 – основание поршня;

4 – ударная часть (цилиндр); 5 – блок полистпаста; 6 – канат стальной; б – с гидравлическим дистанционным управлением работ: 1 – дроссель; 2 –гидроцилиндр. регулировки подачи топлива в форсунку; 3 – рычаг; 4 – маслопровод; 5 – гидроцилиндр поворота крюка; 6 – пружина; 7 – захват («кошка»);

8 – крюк; 9 – штырь; 10 – цилиндр; 11 – пружина