- •1. Структура механизмов

- •2. Основные виды механизмов

- •3. Кинематический расчет механизмов

- •7. Расчет на прочность валов и осей механизма

- •8. Выбор конструкционных материалов

- •9. Основы конструирования механизмов

- •Способ литья, толщина стенок и её шероховатость

- •10. Программы расчета

- •394026 Воронеж, Московский просп., 14

3. Кинематический расчет механизмов

Аналитические методы исследования кинематики механизмов позволяет определить функциональные зависимости между параметрами движения входных и выходных звеньев.

Кинематический

расчет включает определение функции

положения и передаточных характеристик

механизма. Функцией положения называют

зависимость между координатами

![]()

и

и

![]() соответственно входного и выходного

звеньев.

соответственно входного и выходного

звеньев.

![]() (3.1)

(3.1)

Функция положения – математическое выражение геометрических связей в механизме, обусловливающих определенное преобразование движения. Дифференцируя выражение (3.1) получаем скорость и ускорение выходных звеньев

![]() (3.2)

(3.2)

![]() (3.3)

(3.3)

Входящие

в выражения (3.2) и (3.3) производные

![]() и

и

![]() называются первой и второй передаточными

функциями или аналогами скорости и

ускорения. Они как и функция положения

(3.1) выражают только структурные и

геометрические связи механизма, т.е.

зависят от положения входного звена.

Рассмотрим функции положения отдельных

механизмов и их передаточные характеристики

и

.

Для кулачкового механизма с качающим

толкателем (рис.2.2 б) функция положения

равна

называются первой и второй передаточными

функциями или аналогами скорости и

ускорения. Они как и функция положения

(3.1) выражают только структурные и

геометрические связи механизма, т.е.

зависят от положения входного звена.

Рассмотрим функции положения отдельных

механизмов и их передаточные характеристики

и

.

Для кулачкового механизма с качающим

толкателем (рис.2.2 б) функция положения

равна

![]() ,

(3.4)

,

(3.4)

где

![]() -

угол поворота, равный

-

угол поворота, равный

![]() ,

,

![]() -

постоянная.

-

постоянная.

Передаточные функции равны

![]() (3.5)

(3.5)

![]() (3.6)

(3.6)

Для синусного механизма кинематические характеристики имеют вид:

( ) = rsin (3.7)

- угол поворота

![]() (3.8)

(3.8)

![]() (3.9)

(3.9)

В случае тангенсного механизма эти характеристики имеют вид

![]() (3.10)

(3.10)

- угол поворота

![]() (3.11)

(3.11)

![]() (3.12)

(3.12)

Для

кривошипно-ползунного механизма функция

положения

![]() и первая передаточная характеристика

имеют вид

и первая передаточная характеристика

имеют вид

![]() (3.13)

(3.13)

(3.14)

(3.14)

Вторая

передаточная функция представляет

производную от

![]() для такого механизма:

для такого механизма:

(3.15)

(3.15)

Для

большинства рычажных и кулачковых

механизмов функции положения и

передаточные характеристики являются

нелинейными функциями, поэтому эти

механизмы используют в качестве

исполнительных. Для цилиндрических

зубчатых передач и фрикционных механизмов

функция положения и передаточные

характеристики

и

являются наоборот линейными функциями.

Поэтому эти механизмы используются

часто в промежуточных звеньях и выступают

в качестве передаточных механизмов.

Для фрикционных и зубчатых механизмов

функция положения

![]() равна

равна

![]() (3.16)

(3.16)

![]() -

постоянные; где

-

угол поворота, равный

.

-

постоянные; где

-

угол поворота, равный

.

Первая и вторая передаточная функции равны

![]() (3.17)

(3.17)

![]() (3.18)

(3.18)

Кинематический

расчет таких механизмов включает

определение передаточного отношения

![]() и нахождения передаточного числа

и нахождения передаточного числа

![]() .

.

Для фрикционных передач передаточное отношение с учетом упругого скольжения равно

![]() ,

(3.19)

,

(3.19)

где

![]() и

и

![]() -

диаметры ведущего и ведомого дисков;

-

диаметры ведущего и ведомого дисков;

![]() и

и

![]() -

угловые скорости вращения этих дисков;

-

угловые скорости вращения этих дисков;

![]() - коэффициент,

учитывающий скольжение и

- коэффициент,

учитывающий скольжение и

зависящий от модуля упругости материала, шероховатости

поверхности, наличия смазки и условий эксплуатации.

В зубчатых передачах

роль диаметров фрикционных катков

играют делительные диаметры

![]() и

и

![]() ,

так называемых начальных окружностей,

находящихся в зацеплении зубчатых

колес.

,

так называемых начальных окружностей,

находящихся в зацеплении зубчатых

колес.

Точки касания этих

окружностей имеют одинаковую скорость

![]() .

.

Тогда передаточное отношение зубчатой передачи, состоящей из двух колес, равно:

![]() ,

(3.20)

,

(3.20)

где

знак минус относится к внешнему, а знак

плюс – к внутреннему зацеплению;

![]() и

и

![]() - число зубьев второго и первого колес..

- число зубьев второго и первого колес..

Для червячной

передачи передаточное отношение

![]() равно /3/ равно делению числа зубьев

червячного колеса

на число заходов червяка

равно /3/ равно делению числа зубьев

червячного колеса

на число заходов червяка

![]() (3.21)

(3.21)

Таким же образом определяется передаточное отношение для конической и винтовой зубчатых передач, где - число зубьев ведомого колеса, - число зубьев ведущего колеса. Эти зубчатые механизмы изменяют плоскость вращения колес и передаточное отношение.

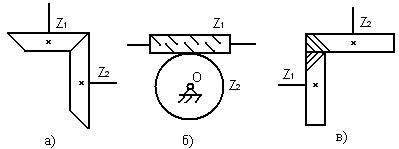

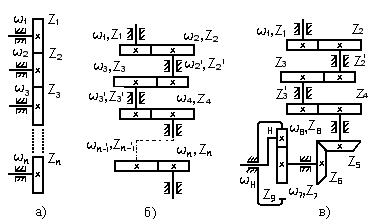

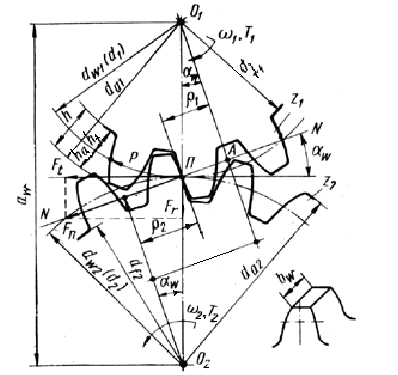

Рис. 3.1. Коническая (а), червячная (б) и винтовая (в) зубчатые передачи

В многоступенчатой цилиндрической зубчатой передаче с последовательным соединением зубчатых колес (рис. 3.2 а) передаточное отношение равно:

![]() ,

(3.22)

,

(3.22)

где

k-

число пар сопряжения колес внешнего

касания (зацепления);

![]() -

число зубьев последнего n

– го колеса;

-

число зубьев первого колеса.

-

число зубьев последнего n

– го колеса;

-

число зубьев первого колеса.

Промежуточные колеса не влияют на величину передаточного отношения и получили название передаточных.

Назначение паразитных колес сводится к изменению направления вращения ведомого звена механизма, а также к уменьшению габаритов последнего при значительных межосевых расстояниях.

Для механизмов со ступенчатым соединением колес (рис. 3.2 б) на каждом промежуточном валу закреплено по два колеса, а на ведущем и ведомом валах – по одному.

Рис. 3.2. Последовательное (а), ступенчатое (б) соединения колес и смешанное с последовательным соединением

ступенчатой, конической и планетарной передач (в)

Передаточное

отношение такого механизма с учетом

того, что

![]() и

и

![]() определяется выражением:

определяется выражением:

![]() (3.23)

(3.23)

Или в общем случае n – колес:

![]() ,

(3.24)

,

(3.24)

где k – число пар сопряженных колес внешнего касания

(зацепления);

![]() -

число зубьев соответствующих колес.

-

число зубьев соответствующих колес.

Рассмотренное соединение колес позволяет реализовать большое передаточное отношение. При определении передаточного отношения планетарной передачи (рис.3.2 в) применим метод обращения движения (метод Виллиса), сообщим всей системе вращение с угловой скоростью минус ώн (ώн – угловая скорость водила Н). Тогда водило оказывается неподвижным, а передача превращается в соосный зубчатый механизм с неподвижными осями или обращенный механизм. Угловые скорости и исходного механизма: колесо 7 имеет угловую скорость ώ7, водило - ώн, колесо 9 ώ9 = 0. Обращенный механизм имеет угловые скорости: колесо7 - ώ7 (н) = ώ7 - ώн , колесо 9 - ώ9 (н) = - ώн, водило ώн = 0. Причем верхний индекс в скобках указывает неподвижное звено. Передаточное отношение обращенного механизма от звена 7 к звену 9 равно

i79 (н)= ώ7 (н) / ώ9 (н) =( ώ7 - ώн )/ (- ώн ) = - ώ7 /ώ9 + 1 = - i7н (9) +1.

Следовательно, искомое передаточное отношение от центрального колеса 7 к водилу Н определяется формулой

i7н (9) = 1 - i79 (н) . (3.25)

Передаточное отношение в обратном направлении

iн7 (9) = ( i7н (9) )-1 = (1 - i79 (н) )-1 . (3.26)

При расчете передаточного отношения -i79 (н) обращенного механизма с неподвижными в пространстве осями нужно учитывать знак передаточного отношения . Так как в рассматриваемой передаче одно зацепление внешнее, а другое внутреннее, то в соответствии с формулой (3.20) имеем

i79 (н) = i78 (н) ∙ i89 (н) = (- Z8 / Z7 ) (+ Z9 / Z8 )

Следовательно, передаточное отношение планетарной передачи равно

i7н (9) = 1 + (Z8 / Z7 ) (Z9 / Z8 ) = 1 + Z9 / Z7 (3.27)

Общее передаточное отношение механизма, изображенного на (рис. 3.2 в) с учетом формулы (3.27) принимает вид

i1н (9) = - ( Z2 Z3 Z4 Z6 ) / (Z1 Z/ 2 Z/, 3 Z5 ) ( 1 + Z9 / Z7 ) (3.28)

Таким образом, при последовательно соединенных механизмах передаточное отношение от ведущего звена к ведомому равно произведению передаточных отношений отдельных зубчатых передач. Следует отметить, что и при последовательном соединении нескольких планетарных передач, изображенных на рис 3.2 в, общее передаточное отношение равно произведению передаточных отношений отдельных планетарных механизмов.

Контрольные вопросы

Что понимают под кинематическими характеристиками механизмов?

Какой метод используется для определения

передаточного отношения планетарных передач и в чем его сущность?

От чего зависят фунция положения, первая и вторая

передаточная характеристики кривошипно- ползунного механизма?

Что такое передаточное отношение зубчатых

механизмов?

Каким образом определяется передаточное отношение

для последовательно соединенных зубчатых передач?

Чему равно передаточное отношение для ступенчатого

соединения зубчатых колес?

Как определяется передаточное число зубчатых

механизмов, состоящих из двух колес?

От чего зависят первая и вторая передаточная

функции кулачкового механизма?

Каким образом находится передаточное отношение

для фрикционных передач?

Чему равно передаточное отношение червячной,

винтовой и конической зубчатых передач?

Как определяется передаточное отношение для

обращенного планетарного механизма?

Чему равны кинематические характетистики

синусногомеханизма?

В чем различие кинематических характеристик

передаточных и исполнительных механизмов РЭС?

Чему равны кинематические характеристики

тангенсного механизма?

Как определяется передаточное отношение

планетарной передачи?

4. РАСЧЕТ ГЕОМЕТРИИ ПЕРЕДАЧИ

И ЕЕ ДЕТАЛЕЙ

4.1. Фрикционные передачи

Фрикционные передачи роликами осуществляют передачу движения между параллельными и пересекающимися валами.

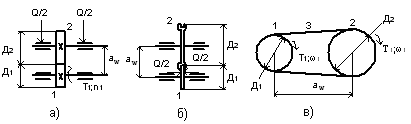

Сила трения возникает на образующей роликов (рис. 4.1.а) или на их торцовых поверхностях (рис. 4.1.б).

Сила нормального давления Q/2 создается силами упругости составляющих дисков 1 и 2.

Размеры передачи

зависят от диаметров роликов

![]() и

и

![]() ,

межосевого расстояния, равного а

w=

0.5 ((Д1 +

Д2).

,

межосевого расстояния, равного а

w=

0.5 ((Д1 +

Д2).

Задаваясь диаметром

,

определяют

![]() ,

где

,

где

![]() - передаточное число.

- передаточное число.

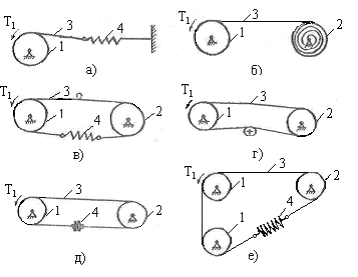

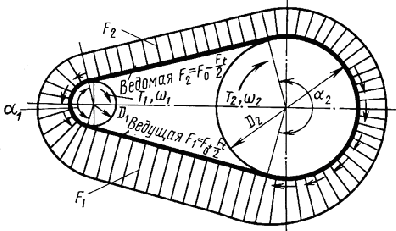

Рис. 4.1. Схемы фрикционных передач

При геометрическом расчете диаметров дисков 1 и 2 фрикционных механизмов с гибкой связью 3 (рис. 8.в) значения (мм) для передач с резинотканевыми ремнями равны /3/:

![]() ,

(4.1)

,

(4.1)

где

![]() -

вращающий момент на валу малого шкива

(н.м.).

-

вращающий момент на валу малого шкива

(н.м.).

Для синтетических ремней эта зависимость дает завышенные результаты. По этому при расчете рекомендуется предварительно выбрать толщину ремня =0,5 мм или =0,7 мм и диаметр определить из соотношения Д1 / =60 - 150.

Наименьший размер шкива в таких механизмах РЭС составляет Д1min = 6 – 8 мм. В качестве гибкой связи используют шнуры из шелка, капрона, резины, пластмасс, стальные тросики, ленту, а также плоский, круглый и клиновый ремни.

Минимальное

значение расчетного диаметра меньшего

шкива

![]() (мм)

клиноременных передач определяется из

выражения:

(мм)

клиноременных передач определяется из

выражения:

Д1 ≈ 30∙(T1)1/3, (4.2)

где

![]() -

крутящий момент на ведущем валу (н.м.).

-

крутящий момент на ведущем валу (н.м.).

Диаметр

большего шкива равен

![]() ,

а вычисленные значения округляют до

ближайших стандартных значений: 30; 45;

50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200 и т.д.

Межосевое расстояние аw

определяется конструктивными требованиями

к ременному приводу и для плоскоременных

передач:

,

а вычисленные значения округляют до

ближайших стандартных значений: 30; 45;

50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200 и т.д.

Межосевое расстояние аw

определяется конструктивными требованиями

к ременному приводу и для плоскоременных

передач:

аw (1.5 – 2.0)(Д1+ Д1 ) . (4.3)

Коэффициент 1.5 принимают для передач с синтетическими ремнями и 2.0 – для передач с резинотканевыми ремнями. Для клиноременных передач: аw равно

аwmin = 0.55(Д1+ Д2 ) + h (4.4)

аwmax =2(Д1+ Д2 ) (4.5)

Обычно для увеличения долговечности ремня принимают аw аwmin и руководствуются следующей зависимостью:

аw = СД2 (4.6)

где C – числовой коэффициент равный 1.5 для передаточного числа U=1, C=1.2; для U=2, C=1.0, если U=3, C=0.95; для U=4, C=0.9, если U=5 и C=0.35; для U>6.

Расчетная длина ремня Lр стального тросика, ленты, шнура в зависимости от выбранного аw определяется выражением /3/:

Lр = 2 аw + 0.5 ( Д1 + Д2) + 0.25( Д1 - Д2) 2/ аw (4.7)

Угол охвата ведущего шкива 1 равен:

1 = (180 0 – 570)( Д2 – Д1) 2/ аw (4.8)

Значение угла

![]() зависит от тяговой способности и

составляет для передач с резинотканевыми

и синтетическими ремнями 1

1500

и клиноременных

1

1200.

По этому габариты клиноременных передач

существенно меньше.

зависит от тяговой способности и

составляет для передач с резинотканевыми

и синтетическими ремнями 1

1500

и клиноременных

1

1200.

По этому габариты клиноременных передач

существенно меньше.

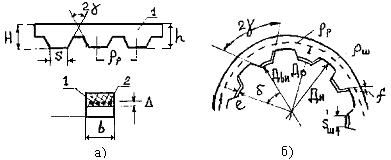

Достоинством передачи с гибкой связью, в качестве которой используется зубчатый ремень, является отсутствие скольжения. Зубчатый ремень (рис. 4.2) на внутренней поверхности имеет выступы или зубцы, расположенные с шагом Рр; зубцы входят в соответствующие впадины на шкивах.

Рис. 4.2. Основные размеры зубчатого ремня (а) и шкива (б)

Ремень состоит из жесткой кольцевой основы в виде тросиков 2 и резиновой массы 1. Согласно отраслевой нормали ОН-6-07-5-83, ремень характеризуется модулем m = Рр/π, общей толщиной Н, высотой зуба h, шириной В, углом 2γ=50° и толщиной S зуба. Стальные тросики диаметром d = 0.3 ÷ 0,75 мм размещают с шагом 1 ÷ 1,2 мм на расстоянии Δ от основания ремня. Число зубьев ремня берется равным 32, 36, 40, 45, 50, 56, 64, 71, 80, 90, 100, 112, 125, 140, 160. Рекомендуемые значения модуля m: в зависимости от передаваемой мощности Р имеют вид: для P ≤ 0,4 кВт, m = 2 мм или m = 3 мм, для 0,4 ≤ Р ≤ 3,0 кВт, m = 3 мм или m = 4 мм; для Р > 3 кВт, значения m = 4 мм или m = 5 мм.

При расчете размеров зубчатого шкива определяют диаметр начальной окружности Д0, соответствующий положению стальных тросиков в зубчатом ремне, когда ремень находится на шкиве.

Д0 =m·z (4.9)

Минимальное число зубьев на шкиве zmin зависит от

модуля ремня: при m = 2 - 4 мм zmin = 16, при m = 5 мм zmin = 18.

Наружный и внутренний диаметры, а также шаг впадин шкива Pш = Рр (рис. 4.2, б) находят из выражений

Дн = Д0 - 2∆ (4.10)

Двн = Дн - 2·(h) (4.11)

Рш = (π·Дн ) /z= Рр-2πΔ /z (4.12)

![]() ,

(4.13)

,

(4.13)

где δ – угловой шаг впадин шкива.

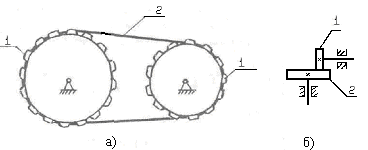

Радиус округлений зубьев у головки и ножки шкива R = 0,25·m. Ширину основания впадины у шкива S’ш рассчитывают с учетом бокового f = 0,35·m и радиального е ≥ 3·m зазоров, при этом S’ = S - 2·е tgγ +f / cosγ. Передачи с гибкой связью с зацеплением выполняются также и с перфорированной лентой. В таких передачах зубчатые барабаны 1 соединены гибкой 2 перфорированной лентой (рис. 4. 3), которую изготавливают чаще всего из стали.

Минимальный радиус r барабана связан с толщиной δ стальной ленты зависимостью г = 120·δ. Передача с перфорированной лентой широко применяется в принтерах персональных компьютеров.

Передаточное отношение для зубоременных передач и передач с перфорированной лентой определяется выражением (1), где под Д1 и Д2 – понимают диаметры начальных окружностей.

Рис. 4.3. Передача с перфорированной лентой (а) и лобовой вариатор (б)

При последовательном соединении n-фрикционных механизмов передаточное отношение i1n равно произведению передаточных отношений отдельных механизмов.

i1n= i12 i43i65 … in-1,n (4.14)

Если при последовательном соединении фрикционных механизмов диаметры дисков равны D1, D2,… Dn, то передаточное отношение i1n определяется выражением

i1n = ξn∙ D2/D1∙D4/D3…Dn/Dn-1 (4.15)

Для лобового вариатора (рис. 1, б), при перемещении ролика 2, меняется передаточное отношение i12. Один из его основных параметров диапазон регулирования.

Д

=

![]() =D2max/D2min,

(4.16)

=D2max/D2min,

(4.16)

Диапазон регулирования лобового вариатора может изменяться в широких пределах.

Следует учитывать, что фрикционные механизмы с гибкой связью применяются для передачи вращения между валом при больших межосевых расстояниях и для преобразования вращательного движения в прямолинейное, и наоборот. Для передачи вращения (рис. 4.1, в) фрикционные механизмы имеют передаточное число 7÷10, обладают плавным ходом, демпфируют и сглаживают колебания крутящего момента, имеют низкую стоимость, не нуждаются в смазке и работают в широком температурном интервале от – 40 до + 80 °С. Эти особенности обусловливают широкое применение ременных передач в системах автоматики и в персональных компьютерах, приводах магнитофонов и видеомагнитофонов.

Кроме ременной передачи различают механизмы с непосредственными соединениями, когда гибкая связь 3 закреплена каким - либо способом на барабанах или шкивах; (рис. 4.4).

Для фрикционных передач с непосредственными соединениями в качестве гибких связей применяются гибкие стальные тросики: диаметром d = 0,6 - 1,02 мм; капроновые d = 0,3 - 0,8 мм и специальные для радиоприемников d = 0,8 - 1,3 мм или гибкие стальные ленты, для которых применяются высокоуглеродистые и пружинные стали толщиной 0,1; 0,12; 0,15; 0,18; 0,2; 0,22; 0,25; 0,28; 0,3 мм и шириной 4 - 30 мм. Предел прочности при растяжении таких лент 735 - 1175 МПа.

На рис. 4. 4 приведены схемы передач гибкой связью с непосредственными соединениями. Для передачи преобразующей линейное перемещение гибкой связи 3 во вращательное движение ролика 1 (рис. 4.4, а). уравнение движения имеет вид

φ1 = 180 / π(2l /Д + h), (4.17)

где φ1 – угол поворота ролика;

l – поступательное перемещение гибкой связи,

Д – диаметр ролика;

h – толщина или диаметр тросика

Для передачи (рис. 4.4, в) уравнение движения задается формулой

φ2 = φ1(Д 1 + h) / (Д2 + h) (4.18)

Рис. 4.4. Схемы передач с гибкой связью

Передачи с гибкой связью могут работать как на ускорение, так и на замедление с i12 до 3:1 или 1:3. Необходимым условием работы передачи с гибкой связью является силовое или кинематическое замыкание. Силовое замыкание передач с одной ветвью чаще всего осуществляется с мощью пружин связанных с ведомым звеном.

В кинематических замкнутых передачах натяжение гибкой связи производится пружиной (рис. 4.4, а, в), натяжным роликом (рис. 4.4, г) или винтовой стяжкой (рис. 4.4, д). Шкивы и ролики для передач с гибкими тросиками выполняются с одной круговой и несколькими спиральными канавками. Профиль канавки шкива для увеличения трения обычно делают клиновидным (рис. 4.4, а). Ролики для передач с гибкой лентой выполняют в прямоугольной канавке (рис. 4.4 б). Иногда вместо двух дисков в фрикционной передаче используют три диска (рис. 4.4, е), повышая точность настройки.

Такие виды передач получили широкое применение в конструкциях современных аналово-цифровых приемников в качестве настройки на заданную частоту радиостанции.

4.2. Геометрия цилиндрической зубчатой передачи

В механизмах РЭС

наиболее распространены эвольвентные

зубчатые передачи /4/. Меньшее зубчатое

колесо (

)

называют шестерней, а большое (

)

– колесом. Зацепление зубчатых колес

и

кинематически можно представить как

качение без скольжения двух окружностей

диаметрами

![]() и

и

![]() называемых начальными , для передач без

смещения они совпадают с делительными

и

(рис. 4.4).

называемых начальными , для передач без

смещения они совпадают с делительными

и

(рис. 4.4).

Положение линии

зацепления, т.е. траектории общей точки

контакта зубьев при ее движении

относительно неподвижного звена зубчатой

передачи, определяется углом зацепления

![]() (ГОСТ 16530-70). Окружность зубчатого колеса,

делящуюся при его нарезании на равное

число частей длинной P,

называемых шагами и имеющую стандартный

модуль, называют делительной. Диаметр

такой окружности находят из равенства

(ГОСТ 16530-70). Окружность зубчатого колеса,

делящуюся при его нарезании на равное

число частей длинной P,

называемых шагами и имеющую стандартный

модуль, называют делительной. Диаметр

такой окружности находят из равенства

![]() ,

(4.19)

,

(4.19)

где m - модуль зубчатого зацепления.

Модуль m является основной характеристикой

зубчатого колеса и равен

![]() (4.20)

(4.20)

Зубчатые

колеса с модулем 0.1 мм![]() 1мм

называют мелкомодульными. Для снижения

номенклатуры и унификации режущего и

измерительного инструментов модули

стандартизированы и выбираются из табл.

4.1. Первый ряд следует предпочитать

второму.

1мм

называют мелкомодульными. Для снижения

номенклатуры и унификации режущего и

измерительного инструментов модули

стандартизированы и выбираются из табл.

4.1. Первый ряд следует предпочитать

второму.

Рис. 4.5. Схема зацепления двух зубчатых колес

У передачи, которая

состоит из зубчатых колес

и

изготовленных без смещения, начальные

и делительные

![]() окружности

совпадают:

окружности

совпадают:

![]() (4.21)

(4.21)

![]() (4.22)

(4.22)

Таблица 4.1

Значения модулей

-

Ряд

m, мм

Первый

0.1; 0.12; 0.15; 0.2; 0.25; 0.3; 0.4; 0.5; 0.6; 0.8; 1.0; 1.25; 1.5; 2.0; 2.5; 3.0; 4.0; 5.0

и т.д.

Второй

0.14; 0.18; 0.22; 0.28; 0.35; 0.45; 0.55; 0.7; 0.9; 1.125; 1.375; 1.75; 2.25; 2.75; 3.5; 4.5; 5.5; 5 и т.д.

Высота зуба берется

равной

![]() .

При

.

При

![]() ,

,

![]() ,

где

,

где

![]() - коэффициент высоты головки,

- коэффициент высоты головки,

![]() -

коэффициент радиального зазора (по ГОСТ

16532-70, значения

-

коэффициент радиального зазора (по ГОСТ

16532-70, значения

![]() и

и

![]() ).

Диаметры вершин зубьев равны:

).

Диаметры вершин зубьев равны:

![]() (4.23)

(4.23)

![]() ,

(4.24)

,

(4.24)

диаметры впадин: определяются выражениями

![]() (4.25)

(4.25)

![]() . (4.26)

. (4.26)

Межосевое расстояние зубчатой пары: равно

![]() .

(4.27)

.

(4.27)

Исходный контур

инструментальной рейки, используемый

при нарезании зубчатых колес имеет угол

профиля w

= 200.

Ширина венца зубчатого колеса

![]() определяется произведением межосевого

расстояния

на

соответствующий коэффициент ширины

зубчатого венца

определяется произведением межосевого

расстояния

на

соответствующий коэффициент ширины

зубчатого венца

![]() ;

;

![]() .

Выбор

.

Выбор

![]() осуществляется из табл. 4.2.

осуществляется из табл. 4.2.

Таблица 4.2

Значения

|

Применение |

0.01 |

Кинематические и легконагруженные передачи |

0.1 0.25 |

Легко и средненагруженные передачи при повышенной жесткости валов |

0.25 0.40 |

Передачи повышенной и высокой нагруженности при достаточной жесткости валов |

При увеличении коэффициента ширины зубчатого венца для обеспечения контакта по всей длине зуба необходимо повышать жесткость и точность изготовления зубчатых колес.

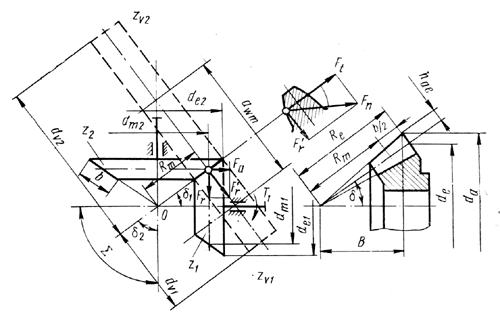

4.3. Конические зубчатые передачи

В конических передачах начальные и делительные

Конусы

зубчатых колес

![]() и

и

![]() сопровождаются

по своим образующим и перекатываются

друг по другу без скольжения. Вершины

конусов находятся в точке пересечения

осей этих колес (рис. 4.6). Зубчатый венец

ограничивает внешний и внутренний торцы

колеса, а сама передача имеет межосевой

угол

сопровождаются

по своим образующим и перекатываются

друг по другу без скольжения. Вершины

конусов находятся в точке пересечения

осей этих колес (рис. 4.6). Зубчатый венец

ограничивает внешний и внутренний торцы

колеса, а сама передача имеет межосевой

угол

![]() и углы образующих начальных конусов

и углы образующих начальных конусов

![]() и

и

![]() .

Размеры зубчатых колес обозначают по

их внешнему торцу (индекс C)

и среднему сечению (индекс m).

.

Размеры зубчатых колес обозначают по

их внешнему торцу (индекс C)

и среднему сечению (индекс m).

Рис. 4.6. Схема конической передачи и геометрия конического зубчатого колеса

В соответствии

ГОСТ 198824-74 зубчатые колеса без

смещения при прямом зубе и торцевом

модуле

![]() для

для

![]() имеют

следующие параметры:

имеют

следующие параметры:

внешнее

конусное расстояние

![]() ;

среднее конусное расстояние

;

среднее конусное расстояние

![]() ;

;

ширина

зубчатого венца

![]() ;

;

углы

делительные конусов

![]() ;

;

![]() ;

;

внешний

делительный диаметр

![]() ;

;

![]() ;

;

внешний

диаметр вершин

![]() ;

;

![]() ,

где

,

где

![]() ;

;

![]() ;

;

внешняя высота

зуба

![]() ,

где

=0.2;

расчетное расстояние

,

где

=0.2;

расчетное расстояние

![]() .

.

Передаточное число

в конической передаче

![]() .

Погрешности зубчатых колес зависят от

точности их изготовления.

.

Погрешности зубчатых колес зависят от

точности их изготовления.

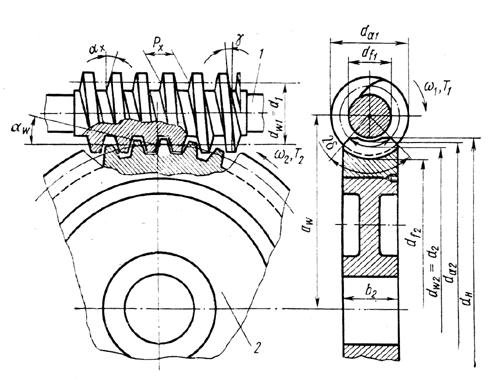

4.4. Геометрия червячной передачи

Червячные

передачи работают по принципу работы

винтовой пары. Как правило, ведущим

звеном является червяк, а ведомым –

колесо. В червячной передаче с архимедовым

червяком различают начальные диаметры

и

; делительные диаметры червяка 1 и колеса

2

и

и шаг P

связанный с модулем зацепления в основном

сечении червяка m

соотношением

![]() (рис. 4.7).Резьба червяка может быть

однозаходной и многозаходной, число

витков червяка равно

,

число зубьев колеса -

.

Модули предпочтительного ряда в осевом

сечении червяка должны выбираться из

ряда:0.1;

0.125; 0.16; 0.2; 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0; 1.25; 1.6;

2.0; 2.5; 3.15; 4.0; 5.0

и т.д.; допускается использование модулей

0.12;

0.15; 0.3; 0.6; 1.5; 3.0; 3.5; 4.5; 5.5

и т.д.

(рис. 4.7).Резьба червяка может быть

однозаходной и многозаходной, число

витков червяка равно

,

число зубьев колеса -

.

Модули предпочтительного ряда в осевом

сечении червяка должны выбираться из

ряда:0.1;

0.125; 0.16; 0.2; 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0; 1.25; 1.6;

2.0; 2.5; 3.15; 4.0; 5.0

и т.д.; допускается использование модулей

0.12;

0.15; 0.3; 0.6; 1.5; 3.0; 3.5; 4.5; 5.5

и т.д.

Рекомендуются

следующие коэффициенты диаметра червяка

![]() (ряд 1):

6.3; 8.0; 10; 12.5; 16; 20; 25.

Некоторые сочетания

(ряд 1):

6.3; 8.0; 10; 12.5; 16; 20; 25.

Некоторые сочетания

![]() и

по

ГОСТ 2144-76 даны в табл. 4.3. Делительный

(начальный) диаметр

,

диаметры вершин

и

по

ГОСТ 2144-76 даны в табл. 4.3. Делительный

(начальный) диаметр

,

диаметры вершин

![]() и впадин

и впадин

![]() витков при

витков при

![]() ;

;

![]() ,

при

=0.2

выражение в виде:

,

при

=0.2

выражение в виде:

![]() (4. 28)

(4. 28)

![]() (4. 29)

(4. 29)

![]() .

(4. 30)

.

(4. 30)

Таблица 4.3

Значения для выбора параметра

|

|

|

|

|

|

1.0 |

|

|

1.6 |

10; 12.5; 16; 20 |

1; 2; 4 |

1.25 |

12.5; 16; 20 |

1; 2; 4 |

2.0; 2.5; 3.15 |

8; 10; 12.5; 16; 20 |

1; 2; 4 |

Рис. 4.7. Геометрические параметры червячной передачи

Длина нарезанной части червяка:

![]() при

при

![]()

![]() при

при

![]() .

.

Угол

обхвата витков червяка колесом

![]() ,

угол зацепления

,

угол зацепления

![]() .

При этом

.

При этом

![]() (4. 31)

(4. 31)

![]() (4. 32)

(4. 32)

![]() (4. 33)

(4. 33)

![]() (4.34)

(4.34)

При

![]() ,

,

![]() ;

при

;

при

![]() ,

,

![]() ;

при

;

при

![]() ,

,

![]() .

.

Ширину

венца

![]() находят

в соответствии с углом обхвата червяка

колесом

находят

в соответствии с углом обхвата червяка

колесом

![]()

![]() .

Делительный угол подъема винтовой линии

вычисляют из выражения:

.

Делительный угол подъема винтовой линии

вычисляют из выражения:

![]() .

(4. 35)

.

(4. 35)

Межосевое расстояние в червячной передаче без смещения:

![]() .

(4. 36)

.

(4. 36)

Геометрические расчеты червячных передач во многом аналогичны расчетам зубчатых механизмов.

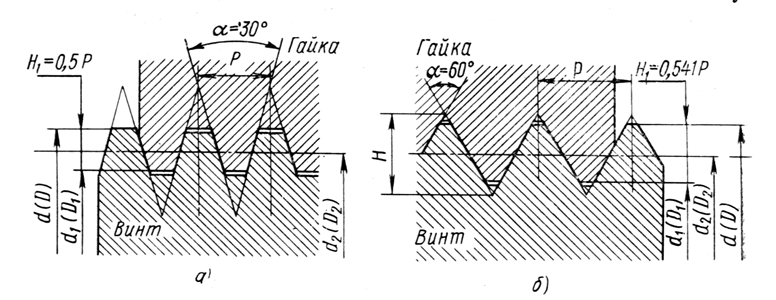

4.5. Передача винт-гайка

В

передаче винт-гайка используют в основном

трапецеидальную резьбу (рис. 4.8,.а) и лишь

в отдельных случаях – метрическую (рис.

4.8, б). Резьба имеет наружный

![]() ,

внутренний

,

внутренний

![]() и средний

и средний

![]() диаметры (

относится к винту,

диаметры (

относится к винту,

![]() -

к гайке), шаг

-

к гайке), шаг![]() ,

теоретическую высоту H

и рабочую высоту профиля связаны H1

,

угол

профиля

,

теоретическую высоту H

и рабочую высоту профиля связаны H1

,

угол

профиля

![]() ,

угол подъема резьбы

,

угол подъема резьбы

![]() ,

число заходов

,

ход резьбы

,

число заходов

,

ход резьбы

![]() .

.

Рис. 4.8. Трапецеидальная (а) и метрическая (б) резьба

Для трапецеидальной

резьбы в стандартах определены профиль

и основные ее размеры. У этой резьбы

![]() ,

,

![]() ;

;

![]() ,

,

![]() мм,

мм,

![]() =1.5

мм.

=1.5

мм.

Для метрической

резьбы эти параметры даны в СТ СЭВ

640-77, угол профиля резьбы

![]() ,

шаг

и

высота профиля H.

Теоретическая высота H

и рабочая высота профиля связаны H1

= 5/8 H

= 0,541 P

для винта

и для гайки соответственно H/8

и

H/4.

,

шаг

и

высота профиля H.

Теоретическая высота H

и рабочая высота профиля связаны H1

= 5/8 H

= 0,541 P

для винта

и для гайки соответственно H/8

и

H/4.

Стандарт предусматривает для одного номинального диаметра резьбу с крупными и мелкими шагами (табл. 4.4).Резьбы с мелким шагом используют в соединениях, испытывающих вибрационные нагрузки, что обеспечивает лучшее самоторможение. Обозначение основной резьбы с указанием допуска имеют вид: для болтов M12-6q; для гаек M12-6H, для болтового соединения M12-6H/6q (для 6-й степени точности).

4.6. Механизмы прерывистого движения

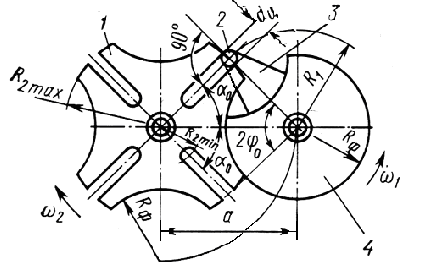

Рассмотрим геометрические параметры мальтийского механизма с внешним зацеплением и четырехпазовым крестом (рис. 4.9).

Таблица 4.4

Параметры метрической резьбы

Номиналь-ный диаметр (1- ряд), мм |

Шаг резьбы ,мм |

Номи-нальный диаметр (1-ряд), мм |

Шаг резьбы ,мм |

||

Круп-ный |

Мел-кий |

Круп-ный |

Мелкий |

||

1 |

0.25 |

0.2 |

10 |

1.5 |

1.25; 1.0; 0.75; 0.5 |

1.2 |

0.25 |

0.2 |

10 |

1.5 |

1.25; 1.0; 0.75; 0.5 |

1.6 |

0.35 |

0.2 |

12 |

1.75 |

1.5; 1.25; 1.0; 0.75; 0.5 |

2 |

0.4 |

0.25 |

12 |

1.75 |

1.5; 1.25; 1.0; 0.75; 0.5 |

2.5 |

0.45 |

0.35 |

16 |

2 |

1.5; 0.75; 0.5 |

3 |

0.5 |

0.35 |

20 |

2.5 |

2.0; 1.5; 1.0; 0.75; 0.5 |

4 |

0.7 |

0.5 |

24 |

3 |

2.0; 1.5; 1.0; 0.75 |

5 |

0.8 |

0.5 |

30 |

3.5 |

2.0; 1.5; 1.0; 0.75 |

6 |

1.0 |

0.75; 0.5 |

36 |

4 |

3.0; 2.0; 1.5; 1.0 |

8 |

1.25 |

1.0; 0.75; 0.5 |

42 |

4.5 |

3.0; 2.0; 1.5; 1.0 |

Его

геометрическими параметрами являются

межосевые расстояния

,

радиус кривошипа

![]() ,

радиус фиксатора

,

радиус фиксатора

![]() ,

число пазов креста

,

угол между пазами креста

,

число пазов креста

,

угол между пазами креста

![]() ,

угол поворота кривошипа

,

угол поворота кривошипа

![]() при повороте креста угол

(рабочий угол кривошипа) и расчетные

радиусы креста

при повороте креста угол

(рабочий угол кривошипа) и расчетные

радиусы креста

![]() и

и

![]() .

.

Угол между пазами креста равен 20 = 2 /z, где =3-12.

Угол поворота кривошипа имеет вид 20 = 2 ( /2 - 0) = (z-2) /z. Радиус кривошипа определяют, задаваясь межосевым расстоянием а:

![]() .

(4. 37)

.

(4. 37)

Радиусы

креста равны

![]() и R2max

= A

cos(

/z).

Диаметр цевки кривошипа и ширина пазов

креста связаны

и R2max

= A

cos(

/z).

Диаметр цевки кривошипа и ширина пазов

креста связаны

![]() .

Условием безударного зацепления цевки

с пазами креста является зависимость

.

Условием безударного зацепления цевки

с пазами креста является зависимость

![]() .

.

Рис. 4.9. Геометрия мальтийского механизма

Кинематическими

параметрами механизма являются период

цикла

![]() , коэффициент цикла движения

, коэффициент цикла движения

![]() и наибольшая угловая частота креста

и наибольшая угловая частота креста

![]() .

Период цикла механизма соответствует

времени одного оборота кривошипа и

равен сумме времени движения креста

.

Период цикла механизма соответствует

времени одного оборота кривошипа и

равен сумме времени движения креста

![]() и времени его покоя

и времени его покоя

![]() :

:

![]() ,

(4.38)

,

(4.38)

где

![]() -

частота вращения кривошипа об/мин.

-

частота вращения кривошипа об/мин.

Коэффициент цикла движения равен =tq/Tц=0/. Наибольшая угловая частота креста определяется выражением

![]() .

(4.39)

.

(4.39)

Динамические параметры механизма характеризуются ускорениями движения креста, значения которых в начальный и конечный моменты движения равны

![]() .

(4.40)

.

(4.40)

Ускорение уменьшается при увеличении числа пазов креста. Остановка механизма при выходе цевки из паза осуществляется секторным замком, выпуклая цилиндрическая поверхность которого входит в вогнутую поверхность креста и препятствует его повороту.

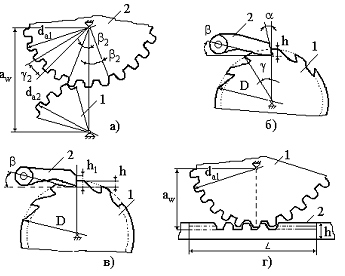

Основные параметры геометрии других механизмов прерывистого движения приведены на рис 4.10. Преимуществом секторного зубчатого механизма прерывистого движения по сравнению с мальтийским является возможность расширения характеристики цикла = tд/tп, а его недостатком- наличие жесткого удара при входе в зацепление. Для предотвращения самопроизвольного поворота ведомого колеса в период его покоя используются фиксирующие устройства. Зубчатые механизмы прерывистого движения применяют в устройствах дискретной цифровой техники и в ограничителях движения.

Если неполное число зубьев на ведущем колесе 1 (рис. 4.10 а) обозначить через Z11 при полном числе зубьев Z1 ,а число зубьев на ведомом колесе Z2, то угол поворота колеса 2 за один полный оборот колеса 1при 2=2 /Z2 равен

2 = (Z11 -1)2 /Z2 +k2 /Z2 =(Z11 + k –1)2 /Z2 ) (4.41)

Число k можно получить делением двойного угла 22, охватывающего дугу зацепления, на угловой шаг2, т.е k равно целому числу при делении 2 на 2. Угол 2 для передач без коррекции зубьев при rа1=dа1/2. rа2=dа2/2 определяют из выражения

cos22=(аw +rа2 - rа1)/(2аw rа2) =4Z1/(Z2+2)(Z1 +Z2) (4.42)

Рис. 4.10. Геометрические характеристики секторной зубчатой передачи (а), храпового механизма (б, в) и реечной передачи (г)

Храповые механизмы, получившие применение в конструкциях современных электронно- механических часов, используют для преобразования вращательного движения во вращательное с остановками Конструктивно такие механизмы содержат храповое колесо 1 и собачку 2, а основной характеристикой зацепления храпового колеса является модуль

m = P /= D / Z, (4.43)

где D – наружный диаметр храпового колеса.

Число зубьев храпового колеса определяется наименьшим углом его поворота . за один ход собачки

Z = 2 / . (4.44)

Число зубьев на храповом колесе Z=8-48, однако предпочтительное Z=12 –20 .Число зубьев можно уменьшить, используя две или три собачки. Собачки обычно прижимаются к храповому колесу с помощью пружин. Профиль зуба у колеса может быть с поднутрением (рис 4.9 б) или без него(рис. 4.9 в). Угол поднутрения составляет обычно =10 –150 и улучшает стопорение колеса. Угол = 10 –120 улучшает надежность зацепления. Высота зуба h = m, высота опорной части собачки h1 = 1.2 m. Длину зуба храпового колеса выбирают, исходя из допустимой удельной нагрузки [q]

b = Ft /[q] (4. 45)

Материал храпового колеса и собачки – термически обработанная сталь марок 20Х, 12ХН3, 40ХН.

При твердости НВ=280 –350 МПа величина [q] равна [q] 250 МПа, при твердости НВ=400 –500 МПа,[q] 400 МПа. Окружная сила, действующая на собачку и зуб храпового колеса

Ft = 2T1Kд /D (4. 46)

Для реечной передачи расчет геометрии зубчатого колеса производят как для обычного зубчатого зацепления, определяя делительный диаметр , диаметр впадин, диаметр выступов.

Затем рассчитывают длину рейки L реечной передачи

L = m Z, (4. 47)

где Z– число зубьев рейки, m – модуль зубчатого зацепления.

Межосевое расстояние aw в реечной передачи выбирают из соотношения

aw = d1 /2 + m /2 , (4. 48)

При этом высота рейки h, выбирается конструктивно и равна h=5-10мм, d1 – делительный диаметр колеса, определяемый выражением (4. 39), .m – модуль зубчатого зацепления

Контрольные вопросы

Что включает расчет геометрии фрикционных передач?

Каким образом определяется диапазон регулирования

лобового вариатора?

Как определяются межосевое расстояние, угол обхвата

и длина ремня для фрикционной передачи с гибкой связью?

Чем определяется угол поворота ролика для фрикцион-

ных передач, в которых силовое замыкание осуществляется с помощью пружин?

От чего зависит высота зуба в зубчатой передаче?

Каким образом определяется делительные диаметры,

диаметры выступов и впадин, межосевое расстояние для зубчатых механизмов?

Что такое модуль зубчатых механизмов и как он

выбирается?

Какие зубчатые колеса относят к мелкомодульным?

Чему равна ширина зубчатого венца и от чего она зави-

сит для зубчатых колес?

Как определяются геометрические характеристики

конической зубчатой передачи?

Каким образом определяется делительный диаметр,

диаметр вершин и впадин червяка?

Что входит в расчет геометрии червячного колеса?

Каким образом определяется длина нарезной части

червяка и угол подъема его винтовой линии?

Что относится к геометрическим характеристикам

мальтийского механизма?

Какими параметрами характеризуется трапецеидальная

метрическая резьбы в механизме винт-гайка и их основные

размеры?

Чему равны угловая скорость и угловое ускорение

мальтийского креста и как они связаны с геометрией мальтийского механизма?

От чего зависят радиусы креста и ширина его пазов для

мальтийского механизма?

Чем характеризуется расчет геометрии секторной

зубчатой передачи?

Как определяется число зубьев и модуль храпового

колеса ?

Что относится к геометрическим параметрам храпово-

го механизма?

Каким может быть профиль зуба храпового колеса

и от чего зависит его высота в храповом механизме?

Из каких условий выбирают длину рейки реечной

передачи?

5. СИЛОВОЙ РАСЧЕТ МЕХАНИЗМОВ

Для вычисления

крутящего момента

![]() на ведомом валу механизма используется

следующее соотношение:

на ведомом валу механизма используется

следующее соотношение:

![]() ,

(5.1)

,

(5.1)

где

- крутящий момент на ведущем валу;

![]() -

передаточное отношение механизма;

-

передаточное отношение механизма;

![]() -

его коэффициент полезного действия.

-

его коэффициент полезного действия.

Для создания

крутящего момента на входном валу

в механизме РЭС используются различные

электродвигатели /5/ с редуктором и без

них. Развиваемый

электродвигателем крутящий момент

(Н∙м) при мощности

![]() (Вт) и угловой скорости вращения двигателя

(Вт) и угловой скорости вращения двигателя

![]() равен:

равен:

![]() ,

(5. 2)

,

(5. 2)

где

![]() -

число оборотов двигателя (мин-1).

При включении редуктора в состав

механизма

равен

-

число оборотов двигателя (мин-1).

При включении редуктора в состав

механизма

равен

![]() ,

(5. 3)

,

(5. 3)

где

![]() -

передаточное число редуктора;

-

передаточное число редуктора;

![]() -

его коэффициент полезного действия.

-

его коэффициент полезного действия.

Для зубчатой передачи коэффициент полезного действия равен:

![]() ,

(5. 4)

,

(5. 4)

где

![]() - коэффициент, учитывающий увеличение

силы трения в мелкомодульных зубчатых

передачах: f

– коэффициент трения скольжения, обычно

равный

- коэффициент, учитывающий увеличение

силы трения в мелкомодульных зубчатых

передачах: f

– коэффициент трения скольжения, обычно

равный

![]() ;

;

![]() -

окружная сила <30.0 Н. В силовой расчет

механизма входит определение сил,

действующих в зацеплении. При зацеплении

прямозубчатых колес в полюсе П

(рис. 9) действующая по общей нормали к

профилям зубьев сила нормального

давления

-

окружная сила <30.0 Н. В силовой расчет

механизма входит определение сил,

действующих в зацеплении. При зацеплении

прямозубчатых колес в полюсе П

(рис. 9) действующая по общей нормали к

профилям зубьев сила нормального

давления

![]() раскладывается на окружную

и радиальную

раскладывается на окружную

и радиальную

![]() силы. При моменте

,

приложенным к зубчатому колесу

диаметром

,

определяется формулами:

силы. При моменте

,

приложенным к зубчатому колесу

диаметром

,

определяется формулами:

![]()

;

;

![]() ;

(5. 5)

;

(5. 5)

![]() .

.

Для конической зубчатой передачи (рис. 4.5) сила, действующая в зацеплении к зубу , раскладывается на окружную Ft и распорную Fr. Сила Fr для шестерни z1 имеет радиальную Fr и осевую Fa составляющие:

![]()

;

;

![]() ;

;

![]() ;

(5. 6)

;

(5. 6)

![]() .

.

Для колеса z2 сила Fr1 является осевой, а Fa1- радиальной.

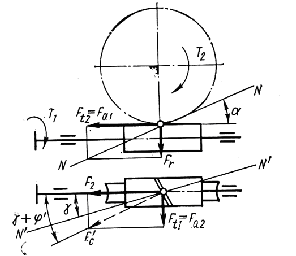

При работе червячной передачи сила нормального давления Fn образует с силой трения Fтр, возникающей между витками червяка и зубьями колеса, равнодействующую силу Fc, которая может быть разложена на три составляющие – окружную на червяке Ft1(равную осевой на колесе Fa2), осевую на червяке Fa1 (равную окружной на колесе Ft2 ) и радиальную Fr (рис. 5.1):

![]()

;

;

![]() ;

(5. 7)

;

(5. 7)

![]() .

.

Сила нормального давления равна:

![]() .

(5. 8)

.

(5. 8)

Коэффициент полезного действия червячной передачи на ведущем червяке равен:

![]() ,

(5.9)

,

(5.9)

где

ρ

- приведенный угол трения, равный

![]() /1/.

/1/.

При этом крутящий момент определяют в соответствии с формулой (5.1) для червячной передачи, подставляя рассчитанное значение и передаточное отношение , а затем находят силы в зацеплении.

Для

механизма винт-гайка зависимость между

окружной силой

и осевой силой

![]() определяют из выражения /3/:

определяют из выражения /3/:

![]() ,

(5. 10)

,

(5. 10)

а необходимый крутящий момент на винте равен:

![]() ,

(5. 11)

,

(5. 11)

где

![]() - приведенный угол трения;

- приведенный угол трения;

![]() - угол подъема резьбы; P

– шаг резьбы

- угол подъема резьбы; P

– шаг резьбы

Рис. 5.1. Определение сил червячной передачи

При осевой силе < 10 Н крутящий момент равен:

![]() ,

(5.12)

,

(5.12)

где

![]() - поправочный коэффициент;

- поправочный коэффициент;

.

(5.13)

.

(5.13)

Коэффициент полезного действия определяют по формуле (5.9), где переменную γ заменяют углом подъема резьбы β.

![]() (5.14)

(5.14)

Фрикционная

передача с роликами (рис. 4.1) работает

при

![]() и для надежности берут:

и для надежности берут:

![]() ,

(5. 15)

,

(5. 15)

где

![]() -

сила трения;

- передаточное окружное усилие;

-

крутящий момент на ведущем ролике;

-

сила трения;

- передаточное окружное усилие;

-

крутящий момент на ведущем ролике;

![]() - коэффициент запаса сцепления. Если

- коэффициент запаса сцепления. Если

![]() ,

то сила поджатия роликов при параллельных

валах:

,

то сила поджатия роликов при параллельных

валах:

![]() .

(5.

16)

.

(5.

16)

При торцевом

касании эта сила в 2 раза меньше, т.е.

.

Коэффициент трения скольжения

![]() зависит от материала, шероховатости

поверхности и условий смазки. В случае

контакта без смазки при стальном и

бронзовом роликах

зависит от материала, шероховатости

поверхности и условий смазки. В случае

контакта без смазки при стальном и

бронзовом роликах

![]() ,

при стальных роликах

,

при стальных роликах

![]() ;

при стальном и текстолитовом

;

при стальном и текстолитовом

![]() .

.

Для фрикционных

передач с гибкой связью, использующих

силы трения и связанных с упругим

скольжением ремня по шкивам, изменяются

усилия по дуге обхвата от значения

![]() до

до![]() на ведущем и

до

на ведомом шкивах. Угол обхвата ведущего

шкива

на ведущем и

до

на ведомом шкивах. Угол обхвата ведущего

шкива

![]() ,

а для увеличения угла обхвата и силы

натяжения гибкой связи применяют

натяжные ролики.

,

а для увеличения угла обхвата и силы

натяжения гибкой связи применяют

натяжные ролики.

Рис. 5.2. Силовая схема передачи гибкой связью

Начальная сила натяжения гибкой связи:

![]() ,

(5. 17)

,

(5. 17)

где

![]() -

напряжение предварительного натяжения,

зависящее от типа гибкой связи;

-

напряжение предварительного натяжения,

зависящее от типа гибкой связи;

![]() -

площадь сечения.

-

площадь сечения.

Для силовых передач

гибкой связью ремнем из синтетических

волокон из синтетических волокон c

полиамидным покрытием при толщине ремня

![]() мм напряжение предварительного натяжения

мм напряжение предварительного натяжения

![]() МПа,

для плоских резинотканевых ремней

МПа,

для плоских резинотканевых ремней

![]() МПа. Для передач, используемых в механизмах

настройки, ввиду меньшей упругости

применяемых материалов и малой величины

передаваемого окружного усилия

МПа. Для передач, используемых в механизмах

настройки, ввиду меньшей упругости

применяемых материалов и малой величины

передаваемого окружного усилия

![]() МПа. Передача окружного усилия

МПа. Передача окружного усилия

![]() вызывает перераспределение начальной

силы натяжения

вызывает перераспределение начальной

силы натяжения

![]() при

при

![]() .

Для создания сил трения необходимо, что

.

Для создания сил трения необходимо, что

![]() .

Из системы уравнений

.

Из системы уравнений

![]()

(5. 18)

![]()

получим:

![]() и

и

![]() .

.

Предельное соотношение между силами и определяется формулой Эйлера

![]() ,

(5.

19)

,

(5.

19)

где - коэффициент трения скольжения; - угол обхвата.

Отсюда следует что

![]() .

(5.20)

.

(5.20)

Силы натяжения ветвей ремня нагружают валы силой Fв, равной

![]() .

(5. 21)

.

(5. 21)

Задаваясь сечением ремня, коэффициентом трения скольжения и геометрией передачи проводят ее силовой расчет. При определении коэффициента полезного действия для фрикционной передачи с гибкой связью /2/учитывают, чт при работе плоскоременной передачи часть энергии расходуется на упругий гистерезис, сдвиг, изгиб, на скольжение ремня по шкивам, аэродинамическое сопротивление движению ремня и шкивов, сопротивление трению подшипниках валов передачи. В клиноременной и круглой передачах добавляются потери на трение при радиальном перемещении ремня в процессе входа в канавку шкива и выхода из нее, а также потери на упругий гистерезис при изгибе ремня.

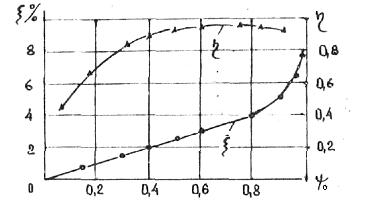

Коэффициент полезного действия ременной передачи зависит от коэффициента тяги Ψ0 и соответствующего ему относительного скольжения ремня ξ. Наибольший коэффициент полезного действия η соответствует некоторому значению Ψ0 на линейном участке кривой скольжения (рис. 5.3).

Рис 5.3. Кривая скольжения ξ и коэффициент полезного действия η от коэффициента тяги Ψ0 для фрикционных передач с гибкими связями

При увеличении Ψ0 происходит снижение коэффициента полезного действия из-за нарастания потерь энергии на трение.Эффективным считают нагруженные передачи, соответствующие наибольшему коэффициенту полезного действия и некоторому запасу по сцеплению ( Ψ0 = 0,4 ÷ 0,5) – для плоскоременных передач, ( Ψ0 = 0,5 ÷ 0,6) – для круглоременных передач, ( Ψ0 = 0,6 ÷ 0,7) – для клиноременных передач. При этом коэффициент полезного действия η равен η = 0,97 ÷ 0,98 для плоскоременной передачи, η = 0,95 ÷ 0,97 для круглоременной и η = 0,92 ÷ 0,97 для клиноременной передач.

Контрольные вопросы

Как определяется крутящий момент на ведомом валу?

От чего зависит крутящий момент на ведущем валу

двигателя?

Чему равен коэффициент полезного действия зубчатых

механизмов?

Как определяются окружная, радиальная и сила

нормального давления для прямозубчатых механизмов?

Какие силы действуют в конической зубчатой передаче

и методы их расчета?

От чего зависят силы действующие в червячной

зубчатой передаче?

Как рассчитывается коэффициент полезного действия

для червячной зубчатой передачи?

Каким образом определяется сила трения для

фрикционной передачи с роликами?

Чему равна сила поджатия роликов при параллельных

валах?

Как рассчитывается сила поджатия роликов для

торцевого зацепления фрикционных дисков?

От чего зависит коэффициент трения скольжения

и чему он равен для различных материалов фрикционных

дисков?

Каким образом определяется начальная сила

натяжения гибкой связи?

Как рассчитывается силы связанные с передачей

окружного усилия в фрикционных механизмах с гибкой связью?

Чему равны силовые характеристики механизма винт

-гайка?

Охарактеризуйте формулу Эйлера.

6. РАСЧЕТ ЗАЦЕПЛЕНИЙ НА ПРОЧНОСТЬ

6.1. Прочностные расчеты фрикционных передач и мальтийских механизмов

Основным критерием работоспособности и расчета фрикционных передач с металлическими роликами или дисками является их контактная прочность, которая зависит от значения контактных напряжений:

![]() ,

(6.1)

,

(6.1)

где

- приведенный модуль упругости;

- приведенный модуль упругости;![]() -

приведенный радиус;

-

приведенный радиус;![]() -

сила притяжения двух дисков;

-

сила притяжения двух дисков;

![]() -

радиусы кривизны в точках контакта;

-

радиусы кривизны в точках контакта;

![]() ,

,

![]() -

коэффициенты Пуассона материалов двух

дисков;

-

коэффициенты Пуассона материалов двух

дисков;

![]() -

модули упругости этих дисков;

-

модули упругости этих дисков;![]() -

ширина площадки контакта;

-

ширина площадки контакта;

![]() -

допускаемое контактное напряжение для

менее прочного из материалов этих

дисков.

-

допускаемое контактное напряжение для

менее прочного из материалов этих

дисков.

Наиболее распространено сочетание материалов дисков (роликов): закаленная сталь по закаленной стали; текстолит (гетинакс) по стали, бронза или латунь по стали.

Для

закаленных сталей

![]() МПа, для текстолита

МПа, для текстолита

![]() МПа, для латуни (бронзы) по стали

МПа, для латуни (бронзы) по стали

![]() МПа.

МПа.

Для фрикционной передачи с гибкой связью наибольшего значения напряжения достигают в сечении ремня при набегании его на малый шкаф

![]() ,

(6.2)

,

(6.2)

где

![]() -

модуль упругости ремня ;

-

модуль упругости ремня ;

![]() -

его толщина;

- вращающий момент на валу, диаметром

-

его толщина;

- вращающий момент на валу, диаметром

![]() ;

-

площадь поперечного сечения гибкой

связи; 0

=F0/S-

напряжение предварительного натяжения,

равное для резинотканевых 0

=1,8

МПа ремней, для синтетических 0

=10

МПа, для клиновых 0=1,2-1,5

МПа.

;

-

площадь поперечного сечения гибкой

связи; 0

=F0/S-

напряжение предварительного натяжения,

равное для резинотканевых 0

=1,8

МПа ремней, для синтетических 0

=10

МПа, для клиновых 0=1,2-1,5

МПа.

Модуль

упругости равен

![]() МПа для резинотканевых, для капроновых

МПа для резинотканевых, для капроновых

![]() МПа, для клиновых

МПа, для клиновых

![]() МПа.

МПа.

Условие (65) используют для определения межосевого расстояния фрикционной передачи /2/:

(6.3)

(6.3)

Знак

«плюс» ставится при внешнем контакте

катков , а знак «минус» - при внутреннем,

считая

![]() и

и

![]() ,

а ширина диска

,

а ширина диска

![]() ,

где

,

где

![]() -

коэффициент ширины ролика. При известном

межосевом расстоянии диаметры катков

находят из очевидных формул:

-

коэффициент ширины ролика. При известном

межосевом расстоянии диаметры катков

находят из очевидных формул:

![]() (6.4)

(6.4)

![]() (6.5)

(6.5)

Уточнив геометрические параметры передачи, определяют и проверяют условие (6.1). Расчет на прочность мальтийского механизма проводят аналогично, рассматривая кривизну замков креста и кривошипа, и выбирая им соответствующие материалы.

6.2. Износостойкость механизма винт–гайка

Расчет сводится к определению фактического среднего контактного напряжения (давления) P между ветками винта и гайки и сравнению его с допускаемым [p].

Условие износостойкости в предложении равномерного распределения нагрузки по виткам резьбы равно

![]() ,

(6.6)

,

(6.6)

где d2 и h1 – средний диаметр и рабочая высота профиля резьбы; z – число витков; [p] – допускаемое контактное давление; Fa – осевая сила.

Допускаемые напряжения для пар материалов винт – гайка: закаленная сталь – бронза [p]=10-13 МПа, незакаленная сталь и бронза [p]=8-10 МПа. Для механизмов точных перемещений значение [p] принимает в 2-3 раза меньше, чем для механизмов общего назначения.

Заменив в приведенной выше формуле z на h/p2, где р1 – шаг резьбы, h – высота витка и обозначив H=h/d2 – коэффициент высоты гайки, h=h1/p – коэффициент рабочей высоты профиля резьбы, получим формулу для проектировочного расчета передачи

![]() .

(6.7)

.

(6.7)

Принимают h=0,5 для трапецеидальной и h=0,75 для упорной резьбы, H=1,2 - 1,25 для целевых гаек и H=2,5-3,5 для разъемных гаек. Длину винта выбирают конструктивно в зависимости от требуемого перемещения l. Наружный диаметр гайки D определяют из условия прочности ее тела на растяжение и кручение

![]() ,

(6.8)

,

(6.8)

где k=1.25 для трапецеидальных и k=1.2 для прямоугольных и метрических резьб; [p] – допускаемое напряжение на растяжение для бронзы равное 3444 МПа.

6.3. Расчет на прочность цилиндрических и конических зубчатых передач

Определение контактной прочности рабочих поверхностей зубьев производят в полюсе зацеплений П (рис. 9). Контакт зубьев рассматривают как контакт двух цилиндров с радиусами r1 и r2, а формулу (65) записывают в виде 12:

![]() ,

(6.9)

,

(6.9)

где для прямозубых передач нормальная нагрузка:

![]() ,

(6.10)

,

(6.10)

где KИ, KH, KN – коэффициенты нагрузки учитывающие соответственно распределение нагрузки между зубьями (для прямозубых KИ = 1), неравномерность распределения нагрузки по ширине зубчатого венца и дополнительные динамические нагрузки; l – суммарная длина контактных линий, зависящая от коэффициентов торцевого перекрытия и ширины венца колес b2 (при однопарном зацеплении) и 2b2 (для двухпарного зацепления).

При расчете l определяют по формуле:

![]() , где

, где

![]() .

(6.11)

.

(6.11)

Приведенный радиус кривизны:

![]() ,

(6.12)

,

(6.12)

где r1=d1/2sin и r2=d1U/2sin – радиусы эвольвентных профилей зубьев. Подставив значения q и rпр в формулу (6.12) и заменив sincos= sin2/2 получим:

![]()

![]() ,

(6.13)

,

(6.13)

где

ZM=![]() – коэффициент, учитывающий механические

свойства материала сопряженных зубчатых

колес, для стальных равный ZM=275

H1/2

мм,

ZH=

– коэффициент, учитывающий механические

свойства материала сопряженных зубчатых

колес, для стальных равный ZM=275

H1/2

мм,

ZH=![]() – коэффициент, учитывающий форму

сопряженных поверхностей зубьев в

полюсе П,

при w=200,

ZH=1,76;

Z

– коэффициент, учитывающий суммарную

длину контактных линий, для прямозубых

передач Z0,9.

– коэффициент, учитывающий форму

сопряженных поверхностей зубьев в

полюсе П,

при w=200,

ZH=1,76;

Z

– коэффициент, учитывающий суммарную

длину контактных линий, для прямозубых

передач Z0,9.

Учитывая, что Ft=2T2/d2, где d2=2awu/(u+1) и заменив d1=d2/u1, K1 получим формулу проверочного расчета прямозубых передач:

,

(6.14)

,

(6.14)

где N и [ N] – расчетное и допускаемые контактные напряжения, Н/мм2; Т – Нмм; aw и b2 – мм.

Учитывая, что b2=ba aw, получим формулу проектировочного расчета прямозубых передач

,

(6.15)

,

(6.15)

Рассчитанные значения aw (мм) выбирают из ряда: 20; 30; 40; 50; 62; 80; 100; 125; 140; 160; 180; 200; 324; 250; 280; 315; 355; 400 и т.д.

Поскольку для зубчатых колес используют не только сталь, но и другие материалы выражение для aw принимает следующий вид

,

(6.16)

,

(6.16)

где Eпр – приведенный модуль.

Обычно принимают значения KHV 1,25, KHP 1.

Далее, рассматривая зуб как консольную балку, определяют напряжение изгиба в опасном сечении по формуле /1,2/

![]() ,

(6.17)

,

(6.17)

где f и [f] – расчетное и допускаемое напряжение изгиба, Н/мм; Ft – окружная сила; m – модуль, мм; Yf – коэффициент формы зуба, безразмерная величина, зависящая от числа зубьев Z; Kf, KfV – коэффициенты, учитывающие неравномерность распределения нагрузки по ширине зубчатого венца и дополнительной динамической нагрузки в зацеплении.

При твердости материала хотя бы одного из колес меньше 350 НВ и скорости V15 м/с, что практически наблюдается для большинства зубчатых передач РЭС, принимают KN=1,0; Kf=1,0; KfV=1,4. Значения для зубчатых колес без смещения равны /7/ (табл. 6.1).

Таблица 6.1

Значения Yf

Z |

17 |

20 |

22 |

24 |

26 |

30 |

Yf |

4,27 |

4,07 |

3,98 |

3,92 |

3,88 |

3.8 |

Z |

35 |

40 |

50 |

80 |

100 |

>100 |

Yf |

3,75 |

3,7 |

3,65 |

3,6 |

3,6 |

3,6 |

Из–за меньшего числа зубьев зуб шестерни у основания более тонкий, чем у колеса, что отражено в большем значении Yf. Для обеспечения примерно равной прочности зубьев шестерки и колеса на изгиб, шестерню делают из более прочного материала, чем колесо. Зубья шестерни и колеса будут иметь примерно равную прочность при условии: [f]1/ Yf [f2]/ Yf2. Модуль зубьев m определяют расчетом на изгиб исходя из межосевого расстояния aw, полученного из условия контактной прочности. В этом случае, заменяя Ft=2T2/d2, где d2=2awu/(u+1), получим для модуля следующее выражение:

![]() .

(6.18)

.

(6.18)

В формулу (6.18) вместо [f] подставляют меньшее из значений [f1] и [f2]. Полученное значение модуля округляют в большую сторону до стандартного. Формула (6.18) является основной для определения m прямозубых передач, рассчитываемых на контактную прочность. При этом обеспечивается примерно равная контактная и изгибная прочность зубьев.

Допускаемые контактные напряжения определяют по формуле (Н/мм2 или МПа)

![]() ,

(6.19)

,

(6.19)

где HO – предел контактной выносливости рабочих поверхностей зубьев, соответствующий базе испытаний (числу циклов перемены напряжений); [SH] – допускаемый коэффициент безопасности, равный [SH]=1,1 при однородной структуре материала (нормализация, улучшение, объемная закалка) и [SH]=1,2 при неоднородной структуре (поверхностная закалка, цементация, азотирование); KHl – коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки:

![]() ,

(6.20)

,

(6.20)

где N=60nt – расчетное число циклов нагружения на весь срок службы, n – частота вращения колес (об/мин), t – срок службы (ч).

Обычно при длительной работе передачи выбирают KHl1. При расчете цилиндрических прямозубых передач в качестве допускаемого контактного напряжения [H1], [H2] принимают [H] того зубчатого колеса, для которого оно меньше, как правило, это [H2], т.е. [H]= [H2]. Допускаемое напряжение изгиба [f], Н/мм2, определяют из соотношения:

![]() ,

(6.21)

,

(6.21)

где

fo

– предел выносливости зубьев при изгибе,

соответствующий базе испытаний; [Sf]

– допускаемый коэффициент безопасности

, равный [Sf]=1,75

для колес, изготовленных из подковок и

штамповок, [Sf]=2,3

из литых заготовок; KfC

– коэффициент, учитывающий влияние

приложения нагрузки, KfC=1

при одностороннем приложении нагрузки

(передача не реверсная) и KfC=0,70,8

при двустороннем приложении нагрузки

(передача реверсная); Kfl

–

коэффициент долговечности; при твердости

350

НВ 1

Kfl

=![]() <2,1;

при твердости 350

НВ его значение лежит в пределах 1

Kfl

1,63;

при длительно работающей передаче

выбирают Kfl

= 1.

<2,1;

при твердости 350

НВ его значение лежит в пределах 1

Kfl

1,63;

при длительно работающей передаче

выбирают Kfl

= 1.

Пределы контактной и изгибной выносливости зубьев определяют из табл. 6.2

Таблица 6.2

Значения HO и fo

Термообработка |

Марка сталей |

HO, Н/мм2 |

fo, Н/мм2 |

Нормализация, Улучшение |

35;45; 40X; 40XH; 35XH |

2HB + 70 |

1,8 HB |

Закалка ТВЧ по Контуру зубьев |

40X; 40XH; 35XМ; 45XЦ |

17HRCэ +200 |

650 |

Закалка ТВЧ сквозная (m<3мм). Цементация и закалка. |

20X;20XH2M; 18XГТ |

23HRCэ |

550

300 |

Расчет на прочность начинают с выбора материала, условий термообработки и способов изготовления колес, а затем находят [H1],[H2], [f1] [f2], задаваясь наименьшим [H] и [f] определяют aw и m. Далее, округляя эти значения до стандартных awc и mc рассчитывают и проверяют условия прочности (6.14) и (6.17) для стандартных awc и mc.

Если условия прочности выполняются, то расчет закончен, если не выполняется, то изменяют материал и условия термообработки.

Допускаемые контактные напряжения для колес, изготовленных из латуней и бронз определяются выражениями [H] 0,9b, где b – предел прочности на растяжение и [f] = (0,200,25) b.

При проверочном расчете конических прямозубых передач сначала определяют внешний делительный диаметр колеса по формуле /7/

.

(6.22)

.

(6.22)

Значения d12 регламентированы ГОСТ 12289-76. При известном d12 формула проверочного расчета прямозубых конических передач на контактную прочность имеет вид

![]() ,

(6.23)

,

(6.23)

где [H] и H – допустимое и расчетное контактное напряжения, Н/мм2; T2 – крутящий момент Нмм, d12 – мм. Коэффициент динамической нагрузки при твердости поверхности зубьев колеса 350 НВ равен KHV=1,2 при 650 НВ, значение KHV=1,1.

Коэффициент неравномерности распределения нагрузки по ширине зубчатого венца KH составляет KH1,011,02 /7/. Внешний окружной модуль определяют расчетом на изгиб по формуле

![]() ,

(6.24)

,

(6.24)

где vf – коэффициент вида конических колес, для прямозубых колес vf=0,85; Kr=1,0 для колес с прямыми зубьями; b – ширина зубчатого венца.

Полученное значение m можно округлить до стандартного.

Затем определяется эквивалентное число зубьев шестерни и колеса:

![]() ;

; ![]()

и для них находится коэффициент формы зуба Yf1 и Yf2 (табл. 4).

6.4. Расчет на прочность червячных передач

Расчет на контактную прочность зубьев червячного колеса проводят по аналогии с расчетом зубчатых передач по формуле (6.10), в которой величина нормальной нагрузки q на единицу длинны контактных линий колеса и червяка равна:

![]() .

(6.25)

.

(6.25)

В осевом сечении витки червяка имеют профиль прямообочной рейки с радиусом кривизны r1 = , поэтому приведенный радиус кривизны rпр червячной пары равен кривизне профиля червячного колеса в полюсе зацепления и определяется выражением

![]() .

(6.26)

.

(6.26)

Приведенный модуль упругости Епр=2Е1Е2/ Е1+Е2, где Е1=2,1105 МПа – модуль упругости стального колеса и Е2=0,98105 МПа – модуль упругости бронзового колеса. В связи с этим приведенный модуль равен Епр=1,33105 МПа, принимая коэффициент Пуассона равным 12=0,3. Подставив выражения для q, rпр, Eпр в формулу (6.10) после преобразования получают формулу проверочного расчета на контактную прочность /7/

,

(6.27)

,

(6.27)

где H2 и [H2] – расчетное и допускаемое контактные напряжения в зубьях колес, Н/мм2; aw – межосевое расстояние, мм; T2 – вращающий момент на червячном колесе, Нмм.

Решив это уравнение относительно aw получаем формулу проектировочного расчета червячных передач

,

(6.28)

,

(6.28)

где KH=KKV, величина К – коэффициент концентрации нагрузки, близкой к единице К1,0; КV – коэффициент динамической нагрузки, зависящий от окружной скорости червячного колеса V2. Окружную скорость V2 рассчитывают по формуле

![]() ,

(6.29)

,

(6.29)

где n1 – частота вращения червяка; U – передаточное число; d2 – делительный диаметр колеса.

Для окружной скорости червячного колеса V2 3 м/с принимают КV=1, а при V2>3 м/с принимают КV=1,11,3. Далее определяют прочность зубьев червячного колеса на изгиб

![]() ,

(6.30)

,

(6.30)

где коэффициент формы зуба Yf2 выбирают в зависимости от эквивалентного числа зубьев колеса zv2=z2/cos3

Таблица 6.3

Значения параметра Yf2

zv2 |

28 |

30 |

32 |

35 |

37 |

40 |

Yf2 |

1,8 |

1,76 |

1,71 |

1,64 |

1,61 |

1,56 |

zv2 |

45 |

50 |

60 |

80 |

100 |

>100 |

Yf2 |

1,48 |

1,45 |

1,4 |

1,34 |

1,3 |

1,3 |

Коэффициент нагрузки равен Кf1,0.Допускаемые контактные напряжения для колес из оловянных бронз (Бр010Ф1 и др.) определяют из условия

![]() ,

(6.31)

,

(6.31)

где [H0] =0,9b – допускаемое контактное напряжение при числе циклов перемены напряжений NH=107; b – предел прочности бронзы при растяжении; Cv – коэффициент износа зубьев колеса зависит от скорости скольжения

![]() (м

/с):

(6.32)

(м

/с):

(6.32)

Таблица 6.4

Значения скорости Cv

Vs, м/с… |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Cv |

1.33 |

1.21 |

1.11 |

1.02 |

0.95 |

0.88 |

0.82 |

0.8 |

KHl

– коэффициент долговечности равный

![]() ,

если N2>25107,

то KHl=0,67.

Обычно при полном ресурсе службы t=20000

ч.

n1100

об/мин,

KHl=0,76.

,

если N2>25107,

то KHl=0,67.

Обычно при полном ресурсе службы t=20000

ч.

n1100

об/мин,

KHl=0,76.

Допускаемые контактные напряжения для колес из оловянных бронз, латуней (БрА9ЖЗЛ, ЛЦ23А6Ж3Мц2) рассчитывают H2=300-25Vs (для бронз) и H2=375-25Vs (для латуней), они зависят от скорости скольжения Vs. Допускаемые напряжения изгиба при нереверсивной передаче (зубья работают одной стороной) для всех марок бронз и латуней

![]() ,

(6.33)

,

(6.33)

где

Т

– предел текучести; b

– предел прочности;![]() – коэффициент долговечности при расчете

на изгиб, Nz2

– число циклов нагружения зубьев колеса.

– коэффициент долговечности при расчете

на изгиб, Nz2

– число циклов нагружения зубьев колеса.

Если Nz2=106, то Kfl=1,0; при Nz2=9107, Kfl=0,61. Обычно значение Кf1 выбирают равному последнему значению. При реверсивной передаче (зубья работают обеими сторонами) – [f]=0,8[f]2.

Контрольные вопросы

От чего зависит величина контактной прочности

фрикционных передач с жесткими дисками?

Как определяются максимальные напряжения для

фрикционных передач с гибкой связью?

От чего зависят приведенный радиус и приведеный

модуль при расчете контактных напряжений?

Объясните методику расчета на контактную и

изгибную прочность цилиндрических прямозубых передач?

Как производится расчет на контактную и

изгибную прочность конических зубчатых передач?

Чем отличается расчет контактных напряжений

для червячных механизмов и для прямозубчатых передач?

Как производится расчет на контактную и

изгибную прочность червячных зубчатых механизмов?

Каким образом определяются допускаемые

контактные и изгибные напряжения для зубчатых стальных колес?

Как рассчитываются допускаемые контактные и

изгибные напряжения для червячной зубчатой передачи?

От чего зависит скорость скольжения червячного

колеса и как она влияет на величину контактных напряжений?

Каким образом определяются допускаемые

контактные и изгибные напряжения для зубчатых колес, изготовленных из латуни, алюминиевых сплавов и пластмасс?

Как определяется коэффициент долговечности в

зависимости от твердости стальных зубчатых колес?

Каким образом рассчитываются пределы

контактной и изгибной выносливости и как влияет термообработка на значение этих величин?