- •Оглавление

- •Глава 1. Классификация производственных

- •Глава 2. Транспортно-накопительная система ….. 49

- •Глава 3.Циклы автоматизированного

- •Глава 4. Компоновка станков……………………. 143

- •Введение

- •Глава 1. Классификация производствен-ных систем

- •1.1. Основные характеристики гибкого автоматизиро-ванного производства

- •1.2. Станочная система гпс

- •Глава 2. Транспортно-накопительная система гап

- •Классификация тсн по способам транспортирования

- •2.2. Технические средства тнс

- •Глава 3. Производственный цикл в автоматизированном производстве

- •3.1. Основные этапы производственного цикла

- •3.2. Основные системы гибкого автоматизированного производства

- •3.3. Концепции создания гибких производственных систем

- •3.4. Структура гибкой производственной системы

- •3.5 Оборудование гибких производственных систем

- •3.5.1. Гибкие производственные модули

- •3.6. Гибкие агрегатные модули

- •3.7. Анализ эффективности внедрения гибких автоматизированных производств

- •3.8. Загрузочно-разгрузочные устройства

- •Глава 4. Компоновка станков

- •4.1. Общие положения

- •4.2. Принципы компоновки однопозиционных станков

- •4.3. Принципы компоновки многопозиционных станков

- •4.4. Общие требования к компоновкам токарных станков

- •4.5. Примеры компоновок токарных станков с программным управлением

- •Токарные многоцелевые станки

- •4.7. Строгальные станки и анализ усилий, действующих на основные узлы станков

- •4.8. Зубофрезерные станки

- •4.9. Особенности компоновок станков с чпу

- •Заключение

- •Библиографический список

Токарные многоцелевые станки

Более 70 % деталей типа тел вращения после токарной обработки еще фрезеруют, сверлят и т. д. Такие операции можно проводить на токарных многоцелевых станках, так как они имеют расширенные технологические возможности.

Многоцелевые станки снабжают дополнительными приспособлениями: сверлильными шпинделями, многошпиндельными сверлильными головками и головками для обработки отверстий и поверхностей под прямым углом. Часто такие станки имеют две револьверные головки.

В одной из них устанавливают неподвижный инструмент, в другой—фрезы, сверла и т. д., которые автоматически сцепляются со вспомогательным приводом.

Обработку можно вести как вдоль оси, так и в поперечном направлении. В многоцелевых токарных станках имеется управление поворотом на определенный угол и индексацией шпинделя, что позволяет останавливать и закреплять шпиндель в любом заранее запрограммированном положении по углу поворота.

Магазины инструментов содержат 8—25 инструментов, смена которых происходит в цикле обработки. Распространение токарных многоцелевых станков ограничено их высокой стоимостью при сравнительно несложных обрабатываемых деталях.

Многоцелевой токарный станок ТМЦ-200. Станок предназначен для полной токарной обработки заготовок типа фланцев, а также прорезания различных канавок, фрезерования лысок и пазов, фрезерования резьбы фрезой и т. д., т. е. можно вести обработку вращающимся инструментом параллельно и перпендикулярно оси шпинделя.

Техническая характеристика станка. Максимальный диаметр обрабатываемой заготовки 250 мм; частота вращения главного шпинделя 50—3000 мин-1, инструментального шпинделя 100— 3000 мин-1; рабочие подачи суппортов продольного и поперечного 5—1000 мм/мин; скорость быстрого перемещения продольного и поперечного суппортов 10 000 мм/мин; число инструментов в магазине 16; габаритные размеры станка 3420х1410х2300 мм.

Устройство ЧПУ, с которым работает станок, прямоугольно-позиционное «Размер 2М-1300». Программо-носитель - перфолента, ввод информации вручную или от ЭВМ. Точность позиционирования продольного и поперечного суппорта 0,005 мм, точность позиционирования шпинделя в режиме обработки угла поворота по координате С составляет величину 12'.

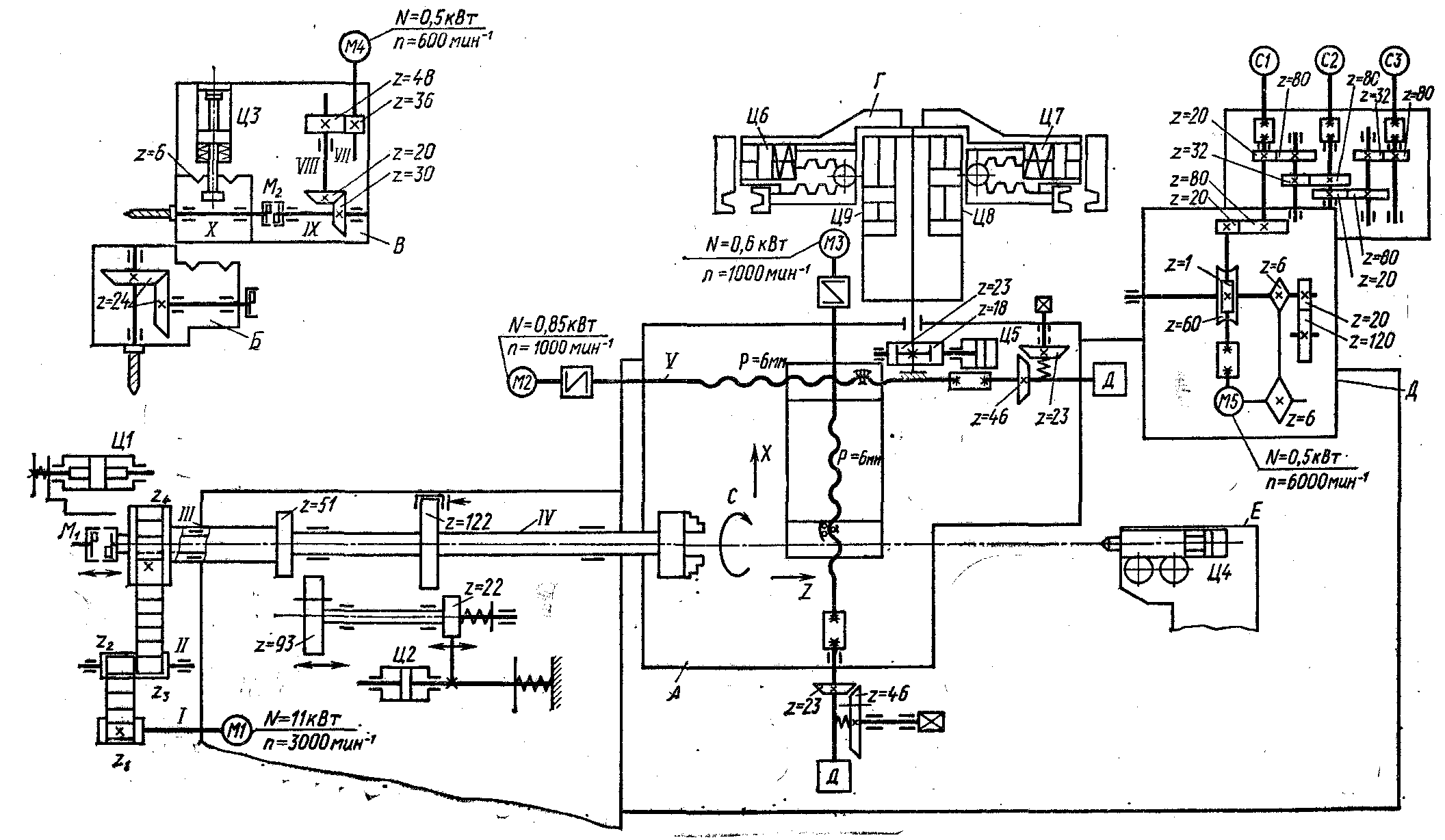

Кинематика станка. Главное движение. Шпиндель VI (рис. 4.21) получает вращение от регулируемого электродвигателя постоянного тока М1 (N =11кВт, п =3000мин-1) или непосредственно через две зубчато-ременные передачи z — 2а, 2а — 24 при включении муфты, или через перебор z= 51—93, z= 22—122.

Рис. 4.21. Кинематическая схема многоцелевого токарного станка ТМЦ

Перебор используют для получения круговой подачи шпинделя по координате С. Переключение диапазонов производят гидроцилиндрами Ц1, Ц2. В приводе главного движения предусмотрено тормозное устройство. Для зажима заготовки применяют механизированный ключ с отдельным приводом (на схеме не показан).

Крестовый суппорт А перемещается по двум взаимно перпендикулярным осям от двигателей постоянного тока М2, МЗ. Двигатель М2 (N ==0,85 кВт, п ==1000 мин-1) продольной подачи (ось Z) непосредственно связан с ходовым винтом V, двигатель МЗ (N= 0,6 кВт, п == 1000 мин"1) поперечной подачи (ось X) — с ходовым винтом VI. На ходовых винтах установлены датчики обратной связи.

На суппорте закреплена инструментальная головка, куда можно устанавливать блоки с неподвижными и вращающимися инструментами. Инструмент, который может работать как в осевом, так и в радиальном относительно главного шпинделя направлении, получает вращение от электродвигателя М4 (N = 0,5 кВт, п = = 600 мин~-1) через зубчатые пары z= 36—48, z = 20—30 при включенной муфте Мг в инструментальном блоке В для осевой обработки или через передачи z= 36—48, z= 20—30, z= 24—24 в блоке Б для радиальной обработки. Инструментальные блоки устанавливают на У-образные выступы инструментальной головки.

Зажим блока гидроцилиндром ДЗ осуществляется через Т-образные пазы в блоке. К блоку прикреплена планка, за которую он захватывается автооператором.

Задняя бабка Е имеет гидроцилиндр Ц4 для перемещения пиноли. Зажим пиноли и закрепление бабки на станине осуществляется тарельчатыми пружинами, а разжим гидроцилиндрами.

Устройство автоматической смены инструмента состоит из магазина Д и автооператора Г. Автооператор извлекает инструментальный блок из магазина, переносит его к инструментальной головке и устанавливает блок в головку. Автооператор имеет гидроприводы для поворота, вертикального и горизонтального перемещения захватных губок. Захватные губки приводятся в действие гидроцилиндрами Ц6 и Ц7. Перемещение правой и левой части автооператора производится гидроцилиндрами Ц8, Ц9, поворот автооператора — штоком цилиндра Ц5.

Цепной магазин имеет вместимость 16 блоков. Магазин приводится во вращение двигателем М5 (N = 0,5 кВт, п = 6000 мин-1).