- •А.А. Кисурин конструирование и технология систем управления Учебное пособие

- •А.А. Кисурин

- •Введение

- •Глава 1. Основы конструирования рэс

- •1.1. Организация процесса конструирования рэс

- •1.2. Радиоэлектронное средство как большая система

- •1.3. Системный подход при конструировании рэс

- •1.4. Использование эвм при конструировании и производстве рэс

- •1.5. Функциональная математическая модель конструкции рэс

- •1.6. Стандартизация конструкций рэс

- •1.7. Конструкционные системы рэс

- •1.8. Специфика конструкторской документации, выполненной с помощью автоматизированных методов

- •1.9. Стандартизационный контроль конструкторской документации

- •1.10. Конструкция рэс как объект производства

- •1.11. Технико-экономический анализ конструкторской разработки

- •1.12. Методы обеспечения технологичности конструкции рэс

- •Вопросы для самоконтроля

- •Глава 2. Характерные особенности радиоаппаратуры

- •2.1. Радиоаппарат как система, состоящая из элементов и узлов

- •2.2. Общие условия эксплуатации, хранения и транспортировки радиоаппаратуры

- •2.3. Надежность радиоаппаратуры

- •2.4. Микроминиатюризация радиоэлектронной

- •2.5. Понятие о технологичности конструкции

- •Глава 3. Общие основы проектирования технологических процессов

- •3.1. Общие сведения

- •3.2. Основные понятия о производственном и

- •3.3. Особенности различных видов производств

- •3.4. Общие характеристики технологических процессов

- •3.5. Пути повышения технологичности конструкции

- •Глава 4. Основы точности и контроля качества производства радиоаппаратуры

- •4.1. Общие понятия и определения производственных погрешностей

- •4.2. Законы распределения производственных

- •4.3. Влияние производственных погрешностей на

- •4.4. Предупредительный контроль

- •4.5. Приемный статистический контроль

- •Заключение

- •Библиографический список

- •Оглавление

- •Глава 1. Основы конструирования рэс 5

- •Глава 2. Характерные особенности радиоаппаратуры .99

- •Глава 3. Общие основы проектирования технологических процессов 127

- •Глава 4. Основы точности и контроля качества производства радиоаппаратуры 150

- •3 94026 Воронеж, Московский просп., 14

4.2. Законы распределения производственных

погрешностей и методы их анализа

Как сказано выше, при изготовлении изделий радиоаппаратуры возникают производственные погрешности — отклонения от номинальных величин, указанных в чертежах и технических условиях. Знание причин, порождающих эти погрешности, и характера последних совершенно необходимо при изучении и решении ряда технических и производственных вопросов. Речь идет о назначения допусков на изготовление отдельных деталей, изучении точности их производства, обосновании выбора определенного технологического процесса и применяемых материалом, выборе методов сборки, регулировки и контроля параметров отдельных деталей и узлов, а также изделия в целом.

Производственные погрешности исследуют статистическими методами, выявляя прежде всего законы распределения этих погрешностей г. Использование статистических характеристик, т. е. кривых распределения отклонений, средних арифметических значений, средних квадратичных отклонений, основано главным образом на том, что производственные погрешности по своему существу являются величинами случайными, подчиненными общим законам теории вероятностей и математической статистики. Основное средство статистического метода — построение кривых распределения. С их помощью можно оценить предельное значение суммарной погрешности.

Таблица 4.1

Сводные данные для построения кривой распределения

Интервалы отклонений, мкм |

Частота m |

Частость m/N |

|

от |

до |

||

-60 -50 -40 -30 -20 -10 0 |

-50 -40 -30 -20 -10 0 +10 |

2 5 9 35 59 57 13 |

0,011 0,027 0,050 0,194 0,328 0,318 0,072 |

Сумма |

N=180 |

1,00 |

|

Кривая распределения строится следующим образом. Предположим, что при каком-то установившемся технологическом процессе обработали партию деталей, которые затем измерили универсальным инструментом. При этом установлено, что погрешность характеризуется некоторой совокупностью численных значений, представляющих собою отклонения от номинального значения размера. Найденные отклонения выписывают в порядке убывания их абсолютных величин и полученный ряд разбивают на интервалы, после чего подсчитывают число деталей в каждом интервале.

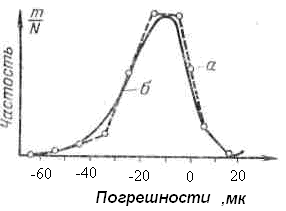

Рис. 4.1. Кривая распределения погрешностей

На основании полученных данных составляют таблицу (см. табл.).

По данным таблицы строят кривую распределения (рис. 4.1). Для этого по оси абсцисс откладывают значение погрешностей, а по оси ординат — частность.

Ломаная линия а при бесконечном увеличении числа интервалов превращается в плавную кривую б, называемую кривой практического распределения.

Сущность закона распределения производственных погрешностей в значительной степени определяется условиями их возникновения. Необходимо располагать сведениями о том, сохранялись ли постоянными условия изготовлении, рассматриваются ли погрешности для отдельной партии или же в общем ряду продукции при смешении нескольких партий, рассматривается ли вся партия пли выборка.

Обычно исследуют закон распределения производственных погрешностей для одной партии продукции. При этом предполагают следующие условия: производственная погрешность представляет собой сумму отдельных первичных погрешностей, которые вызываются действием большого числа случайных и некоторого числа систематических факторов;

число случайных факторов и параметры вызванных ими первичных погрешностей не изменяются во времени;

среди первичных погрешностей нет доминирующих, т.е. все случайные факторы по своему влиянию на общую суммарную погрешность составляют величину одного порядка;

все случайные факторы взаимно независимы, т. о. оператор не влияет на работу оборудования в процессе изготовления деталей, когда оборудование работает по циклу автоматического получения размеров.

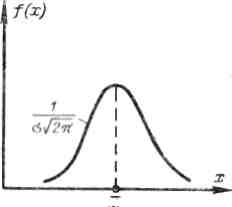

Рис. 4.2. Кривая нормального распределения

Если все перечисленные условия выполняются, то производственные погрешности подчиняются закону нормального распределения, для которого характерно плотное сосредоточение отклонений около их центра группирования и медленное симметричное уменьшение числа отклонений по мере их отдаления в обе стороны от центра группирования (рис. 4.2).

Аналитическое выражение нормального закона распределения (часто называемого законом Гаусса) имеет следующий вид:

![]() , (4.1)

, (4.1)

где f(x) – координата кривой распределения;

![]() — среднее арифметическое из всех величин

x;

— среднее арифметическое из всех величин

x;

σ — среднее квадратичное отклонение.

Таким образом, главными характеристиками распределения погрешностей по закону нормального распределения являются среднее арифметическое значение и среднее квадратичное отклонение σ.

Среднее арифметические значение определяется по формуле

![]() . (4.2)

. (4.2)

Если вычисления производятся для большого числа случаев, удобнее группировать детали в партии по интервалам. Тогда расчет ведется по формуле

. (4.3)

. (4.3)

Среднее квадратичное отклонение определяется по формуле

. (4.4)

. (4.4)

Для формул (4.3) и (4.4):

k – число интервалов;

n1, n2, ... , nk – количество деталей в каждом интервале;

N – общее количество отклонений (деталей);

m – частота в i -м интервале (i = 1, 2, ... , k).

Следует отметить, что нормальный закон распределения играет исключительно важную роль и теории вероятностей и занимает среди других законов распределении особое положение. Это наиболее часто встречающийся на практике закон распределения. Главная особенность, выделяющая ого среди других законов, состоит в том, что он представляет собой предельный случай, к которому приближаются другие законы распределения при наступлении весьма часто встречающихся типичных условий.

Многочисленные статистические данные показывают, что в большинстве технологических процессов производства конденсаторов, резисторов и других массовых радиодеталей наблюдается нормальное распределение производственных погрешностей. В связи с этим нормальный закон распределения применяется как основной, универсальный в технике, особенно для автоматизированных технологических процессов, когда устранены все систематические факторы, существенно влияющие на погрешности. Кривая закона нормального распределения позволяет дать объективную оценку качества тех пли иных технологических процессов, а также сравнить их между собой. Кривая нормального распределения позволяет добиться стабильности технологическою процесса, фиксировать его нарушения, а иногда и установить их причины, Пользуясь кривой нормального распределения, можно определить вероятный процент брака и соответствие между назначенным допуском и возможной точностью обработки на данном оборудовании.

Однако утверждение, будто бы распределение случайных погрешностей произведет» должно всегда подчиняться нормальному закону, неверно теоретически и не подтверждается экспериментальными данными. Закон нормального распределения действителен в тех случаях, когда факторов, вызывающих рассеивание, много, они взаимно независимы, носят случайный характер, не измени юте и во времени и среди них нет каких-либо отдельных доминирующих факторов. Но всех других случаях законы распределения существенно отличаются от закона нормального распределения.

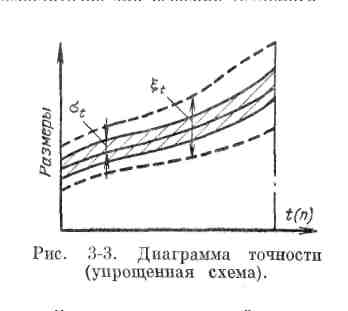

Рис. 4.3. Диаграмма точности (упрощенная схема)

Зная закон распределения и численные значения соответствующих ему параметров, можно наиболее полно характеризовать точность обработанных детален. Однако в ряде случаев этого недостаточно для решения технологических задач, так как, располагая упомянутыми выше данными, мы не имеем все же представления об изменении точности обработки во времени и не можем четко отделить влияния на рассеивание размеров систематических факторов от случайных. Для этого разрабатываются диаграммы точности. Диаграмма точности схематично представлена на рис. 3-3. Жирной сплошной линией указано положение центра группирования размеров в различные моменты времени t от начала процесса обработки или, что то же, для различных порядковых номеров деталей (n). Половина узкой заштрихованной полосы соответствует значению σt — среднего квадратичного отклонения распределения размеров в данный момент времени. Рассеивание в каждый момент времени — «мгновенное» рассеивание — обусловливается факторами случайного характера.

С достаточным для практических целей приближением можно полагать, что мгновенное рассеивание подчиняется нормальному закону распределения. При этих условиях ширина полосы, ограниченной пунктирной линией и определяющей поле мгновенного рассеивания,

![]()

Изменение положений центров группирования,

изображенное на диаграмме жирной линией,

обусловлено факторами систематического

характера. Эта линия определяется

зависимостью

![]() где

—

центр группирования, а t

— время от начала процесса обработки.

где

—

центр группирования, а t

— время от начала процесса обработки.

Имея диаграмму точности, можно установить также закон распределения погрешностей размеров во всей партии обработанных деталей. Обратную задачу, т. е. построить диаграмму точности, имея кривую распределения, практически решить невозможно.

Диаграммы точности могут быть получены либо статистическим методом путем измерения выборок деталей, извлекаемых по ходу выполнения процесса обработки, либо расчетным путем с помощью соответствующих экспериментальных и теоретических исследований.

Если внести изменения в условия, изложенные выше и сопутствующие возникновению нормального распределения, и принять, к примеру, что среди источников возникновения производственных погрешностей имеется фактор, резко выделяющийся (доминирующий среди всех остальных по оказываемому им влиянию на суммарную производственную погрешность (при этом нарушается третье из приведенных выше условии), то закон распределения суммарной погрешности будет в основном определяться законом распределения отклонений, вызванных этим доминирующим фактором. Работами Н. А. Бородачева, А. Б. Яхина, А. П. Соколовского и др. установлено, что существование доминирующего фактора с переменным характером изменения — вначале замедленным, а затем ускоренным приводит к возникновению распределений, весьма близких к кривой нормального распределения. В этом случае изменяется среднее арифметическое значение и кривая распределении, сохраняя свою форму, смещается по оси абсцисс.

Вопросы точности при производстве радиоэлектронной аппаратуры весьма сложны и многообразны. Разработка технологического процесса даже высококвалифицированными технологами на основе лишь критических соображений, индивидуального опыта или интуиции неизбежно влечет за собой ошибки, которые приводят либо к браку, либо к ненужным усложнениям технологического процесса и значительному удорожанию продукции. В каждом отдельном случае необходимо применять научно обоснованный анализ и расчеты на точность.

Для анализа производственных погрешностей используют расчетно-аналитический и статистический методы.

Расчетно-аналитический метод основан па проведении теоретических и экспериментальных исследований с целью выявить первичные погрешности и установить функциональную зависимость между той или иной из этих погрешностей и фактором, ее порождающим. Суммарная погрешность при расчетно-аналитическом методе определяется в зависимости от характера и взаимодействия составляющих погрешностей.

Статический метод основывается на определении суммарной погрешности непосредственно составляющих первичных погрешностей путем измерения некоторого числа деталей и обработки результатов измерений с помощью математической статистики, как это было показано выше.

При использовании расчетно-аналитического метода применяют несколько способов расчета производственных погрешностей параметров узлов, блоков и устройств радиоаппаратуры: метод максимум - минимума, метод квадратичного сложения и метод расчета, использующий основные положения теории вероятностей.

Для расчета на максимум - минимум выполняют арифметическое суммирование всех предельных отклонений производственных погрешностей: отдельно складываются плюсовые отклонения и отдельно — минусовые. Недостаток метода состоит в том, что при разнообразных, не вполне реальных комбинациях отклонений величин элементов схемы он дает преувеличенные от 1,5 до 10 раз значения производственной погрешности выходного параметра.

При расчетах по методу квадратичного сложения вычисляют корень квадратный из суммы предельных отклонений параметров элементов схемы. Этот метод также имеет недостатки, связанные с трудностями учета и правильною суммирования величин, определяющих центры группирования отклонении элементов схемы и поле допуска, а также квадратичные суммы предельных, а не средних квадратичных отклонений. Результаты расчетов по этому методу имеют заниженные (примерно и 6 раз) значения производственной погрешности выходного параметра.

Метод, расчета использующий основные положении теории вероятностей, применим сланным образом к случайным величинам, т. е. к производственным погрешностям входящих элементов. Принципиальной основой метода является применение следующих- правил суммирования независимых составляющих отклонения выходного параметра:

а) алгебраическое суммирование величин, характеризующих центры группирования погрешностей, т. е. средних значений;

б) квадратичное суммирование величин, характеризующих рассеивание погрешностей, т. е. средних квадратичных отклонений.

Нельзя забывать, что последний способ расчета предполагает следующие допущения:

1) отклонение параметра от номинального значения не является случайной функцией времени;

2) входящие элементы взаимно независимы;

3) закон распределения параметра нормальный, что в большинстве случаев выполняется па практике.

Статистический метод анализа позволяет устанавливать качественные взаимосвязи первичных погрешностей, учитывать характер их влияния на суммарную погрешность.

Первым этапом статистического анализа является конкретный анализ исследуемого процесса с последующим выбором объектов исследования, определение объема экспериментов и назначение средств технического контроля. Большое значение для результатов исследования имеют не только средства и методы, но и техника измерения. Необходимо обеспечить тщательное соблюдение одинаковых условий проведения экспериментов и измерений.

За этими подготовительными работами следуют:

наблюдения изучаемой детали (измерение параметров, веса, определение свойств и т. д.);

группирование полученного при наблюдениях статистического материала;

сверка результатов наблюдения и вычисления параметров распределения изучаемой детали (узла);

4) анализ параметров распределения изучаемой детали (узла). Расчетно-аналитический и статистический методы оценки производственных погрешностей не исключают, а дополняют друг друга.