- •В ведение

- •1. Автоматизация складирования, загрузки и транспортирования изделий

- •1.1. Общие положения

- •1.2. Загрузочные устройства автоматизированных систем

- •1.3. Транспортные устройства автоматизированных систем

- •1.4. Технические средства автоматизированных транспортных систем

- •1.5. Выбор транспортно-складских систем

- •2. Особенности конструкций технологической оснастки в автоматизированном производстве

- •2.1. Инструментальная оснастка апс

- •2.2. Размерная настройка инструмента

- •2.3. Применение приспособлений в условиях

- •3. Силовые приводы для автоматизации зажимных устройств в станочных приспособлениях

- •3.1. Пневматические приводы

- •3.2. Гидравлические приводы

- •3.3. Пневмогидравлические приводы

- •4. Автоматизация контроля и диагностики

- •4.1. Классификация различных средств для активного контроля размеров обрабатываемых деталей

- •5. Управление технологическими процессами в автоматизированном машиностроении

- •5.1. Общие положения

- •5.2. Исполнительные механизмы систем управления

- •I, II, III, IV – обмотки статора шагового двигателя

- •5.3. Измерительные устройства

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

4. Автоматизация контроля и диагностики

4.1. Классификация различных средств для активного контроля размеров обрабатываемых деталей

Современные измерительные приборы для активного контроля в основном применяются для контроля одного размера и реже — нескольких размеров детали.

Контрольные приборы применяются для автоматического контроля размеров деталей со сплошными и прерывистыми поверхностями. Контрольные приборы, применяемые для активного контроля размеров деталей в процессе обработки, основываются как на прямом, так и на косвенном методах измерения. Прямой метод измерения характеризуется непосредственной оценкой значений искомой величины или отклонений от нее по показаниям прибора. Косвенный метод измерения характеризуется оценкой значений искомой величины или отклонений от нее по результатам измерений другой величины, связанной с искомой определенной зависимостью. Прямой метод измерения является более рациональным по сравнению с косвенным, так как исключается дополнительная погрешность передачи размера от промежуточного звена к размеру обрабатываемой детали.

Измерительные приборы для прямых измерений разделяются на:

а) приборы, контактирующие с измеряемой поверхностью детали в одной точке при измерении внутреннего (рис. 22, а) и наружного (рис. 22, 6) диаметров.

В основном одноконтактные измерительные приборы применяются для активного контроля при плоском и бесцентровом шлифовании деталей.

Значительно реже они применяются для активного контроля при наружном и внутреннем шлифовании;

б) приборы, контактирующие с измеряемой поверхностью детали в двух точках.

Двухконтактные измерительные приборы применяются для активного контроля деталей на круглошлифовальных (рис. 22, а), внутришлифовальных (рис. 22, б), хонинговальных станках и т. д.;

в) приборы, контактирующиеся с измеряемой поверхностью детали в трех точках. Трехконтактные измерительные приборы применяются для активного контроля деталей на круглошлифовальных (рис. 23, а) и внутришлифовальных (рис. 23, б) станках;

г) приборы, контактирующиеся по цилиндрической измеряемой поверхности обрабатываемой детали (рис. 24).

Эти измерительные приборы применяются для активного контроля отверстий на внутришлифовальных и хонинговальных станках. Имеются измерительные приборы для бесконтактных измерений. Такие приборы для активного контроля размеров деталей применяют сравнительно редко.

Рис. 22. Схема активного контроля размеров деталей

одноконтактными измерительными приборами

Рис. 23. Схема активного контроля размеров деталей

двухконтактными приборами

Рис. 24. Схема активного контроля размеров деталей

трехконтактными измерительными приборами

Измерительные приборы для косвенных измерений разделяются на:

а) приборы, контролирующие перемещение узла станка с режущим инструментом (рис. 26, а)

Рис. 25. Схема активного контроля размеров деталей

измерительными приборами с цилиндрической пробкой

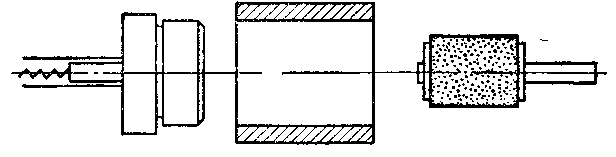

Рис. 26. Измерительное устройство:

а – контролирующее перемещение узла станка с режущим инструментом; б - контролирующее положение режущих

граней режущего инструмента относительно

обрабатываемой поверхности детали

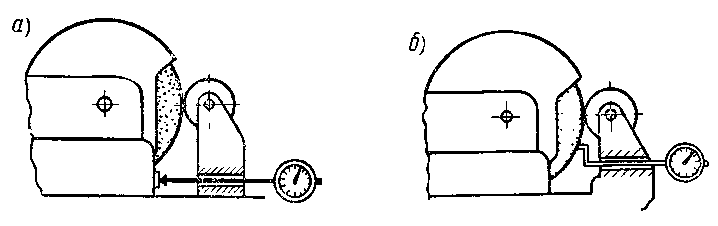

В измерительном устройстве для активного визуального контроля (рис. 27, а) изменение размера обрабатываемой детали контролируется штоком 1, перемещение которого передается на индикатор 2. Рабочий, наблюдая за стрелкой индикатора, выключает станок в тот момент, когда стрелка индикатора подойдет к делению шкалы, которое соответствует заданному размеру обрабатываемой детали.

Во втором измерительном устройстве для активного контроля (рис. 27, 6) изменение размера обрабатываемой детали контролируется штоком 1, перемещение которого передается датчику 2. При получении деталью заданного размера на электрическом датчике 2 загорается одна сигнальная лампочка 3, и рабочий выключает станок.

Рис. 27. Схема активного контроля размеров деталей:

а - индикатором; б – датчиком;

в – одновременно индикатором 2 и датчиком 3

В третьем измерительном устройстве для активного контроля (рис. 27, в) изменение размера обрабатываемой детали контролируется штоком 1, перемещение которого одновременно передается индикатору 2 и датчику 3. В этом случае достижение заданного размера обрабатываемой детали показывается одновременно стрелкой индикатора и загоранием лампочки 4 на датчике, после чего рабочий выключает станок.

На рис. 28 показана контрольно-измерительная двухконтактная скоба 1 для активного контроля деталей. Подвод и отвод измерительной скобы 1 от обрабатываемой детали 2 производится поршнем 3 со штоком 4 гидроцилиндра 5. Цикл работы контрольной скобы 1 заключается в следующем: автоматический подход к детали 2, контроль за размером детали в процессе обработки, выключение станка при достижении деталью требуемого размера и автоматический отход от детали.

Автоматический контроль заданных размеров деталей на металлорежущих станках может производиться до начала обработки, непосредственно в процессе обработки и после обработки деталей.

Рис. 28. Измерительная двухконтактная скоба

для активного контроля размеров деталей

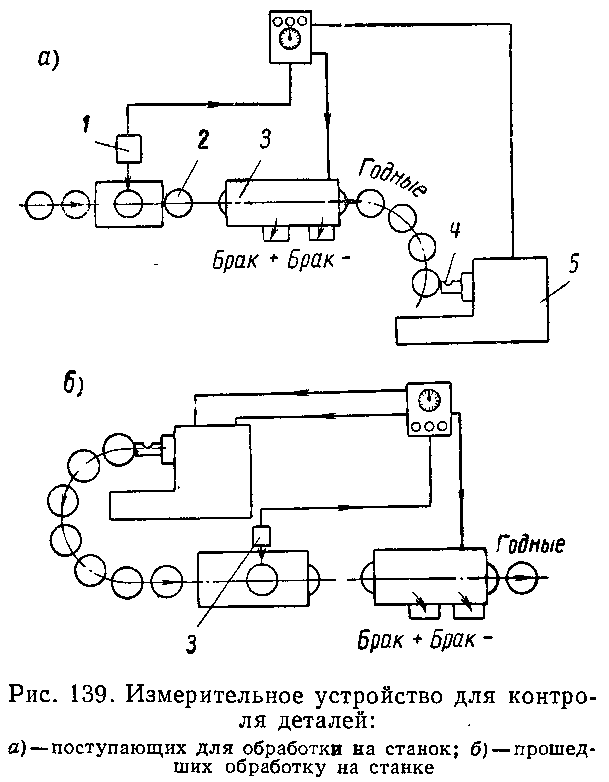

На рис. 29, а представлена схема контрольно-измерительного устройства для контроля деталей, поступающих для обработки на станок. Заготовки 2, проходя контрольное устройство 3, управляемое датчиком 1, сортируются на три группы: «Брак +», «Брак — » и «Годные», которые и поступают для обработки на станок. Следовательно, блокирующие устройства пропускают на станок только годные детали, предупреждают поломку станка или режущего инструмента.

На рис. 29, б дана схема контрольно-измерительного устройства для автоматического контроля деталей после их обработки на станке. Такое измерительное устройство устанавливается около станка, проверяет требуемый размер у каждой обрабатываемой детали и с помощью датчика 3 разделяет все детали на три группы: «Брак +», «Брак —» и «Годные».

Рис. 29. Измерительное устройство для контроля деталей:

а – поступающих для обработки на станок;

б – прошедших обработку на станке