Учебное пособие 2125

.pdf

если в момент |

она находилась в состоянии |

. Вероятности переходов |

||

pij, i, j |

|

, задаются в виде квадратной матрицы |

размерности |

|

0,n |

||||

, тогда количество состояний модели будет |

. |

|||

С целью исследования различных сложных систем была написана программа, включающая в себя 3 независимых модуля моделирования: построение прямой Марковской модели, построение обратной Марковской модели, исследование восстановления Марковской модели.

Интерфейс модуля построения прямой Марковской модели представлен на рис. 1.

Для построения модели необходимо задать количество возможных состояний и значения вероятностей переходов между ними. В процессе задания модель будет перестроена автоматически.

Текущая цепочка переходов отображается над моделью, а последний переход подсвечивается. Достаточно длинная цепочка случайных блужданий позволяет оценить частоты переходов (рис. 2а) и времени пребывания в состояниях (рис. 2б).

Рис. 1. Интерфейс первого модуля

Рис. 2. Эмпирические частоты переходов (а) и времени пребывания (б)

Для получения более точных значений целесообразно построить больше случайных блужданий, что автоматизировано функцией «Тестировать».

40

Интерфейс модуля построения обратной Марковской модели представлен на рис. 3 согласно методологии описания потоков работ, WFD [5]. Входными данными являются предварительно указанные цепочки случайных блужданий. Матрица вероятностей переходов автоматически перестраивается в процессе ввода цепочек.

Третий модуль представляет собой совмещение двух предыдущих и позволяет исследовать свойство стационарности Марковской модели. Интерфейс модуля представлен на рис. 4.

Рис. 3. Интерфейс второго модуля

Рис. 4. Интерфейс третьего модуля

Модуль восстановления предполагает указания точности вычислений для улучшения поддержки редких событий. Точность может быть указана как для всей матрицы в целом, так и для каждого перехода в отдельности.

41

В данном модуле доступна только функция автоматического тестирования. Следует выделить 2 логически различных конфигурации тестирования:

1.Количество итераций равно 1. В этом случае производится однократное восстановление модели по одному набору цепочек.

2.Количество итераций больше 1. Восстановление производится многократно. Каждая следующая модель восстанавливается из наборов цепочек случайных блужданий по предшествующей модели.

Модель будет считаться стационарной если вероятности переходов результирующей матрицы будут с достаточной точностью совпадать с исходной (рис. 5).

Рис. 5. Восстановление модели с количеством случайных блужданий равным 200

Изменение точности вычислений позволяет оценить требуемые характеристики системы и условия е стабильного функционирования. Как видно из рисунка 6 среднеквадратичное отклонение восстановленной модели от исходной составляет порядка ~0.04, что является хорошим показателем при точности вычислений 0.1. Эта модель была восстановлена за 20 итераций, в каждой из которых были сгенерированы по 10 цепочек из 200 случайных блужданий.

Рис. 6. Восстановление модели с количеством случайных блужданий равным 50

При уменьшении количества случайных блужданий до 50 наблюдается заметное ухудшение (рис. 6), значение среднеквадратичного отклонения увеличилось до ~0.11. Это позволяет сократить выборку, а соответственно и количество вычислительных операций в 4 раза, при этом среднеквадратичное отклонение увеличилось в 2,75 раз. Такое значение уже недостаточно при

42

заданной точности.

Таким образом, варьируя параметры моделирования можно оценить качество заданной модели, а также исследовать целесообразную размерность выборки при заданных значениях отклонения.

Литература

6.Жуковский В.И. Риск в многокритериальных и конфликтных системах при неопределенности / В.И. Жуковский, Л.В. Жуковская. - М.: Едиториал УРСС, 2004. - 272 с.

7.Флейшман Б.С. Элементы теории потенциальной эффективности сложных систем / Б.С. Флейшман. - М.: Сов. радио, 1971. - 225 с.

8.Эдельмаи В. И. Надежность технических систем: Экономическая оценка / В.И. Эдельмаи. - М.: Экономика, 1988. - 151 с.

9.Эндрени Дж. Моделирование при расч тах над жности в электроэнергетических системах / Дж. Эндрени. - М.: Энергоатомиздат, 1983. - 336 с.

10.Построение диаграмм потоков работ – WFD. [Электронный ресурс]

Режим доступа – http://studopedia.info/2-82371.html.

11. Райншке К. Оценка надежности систем с использованием графов / К. Райншке, И. Ушаков. – М.: Радио и связь, 1988. – 208 с.

ФГАОУ ВУ «Севастопольский государственный университет», Россия

УДК 004.852

И.А. Седых, В.А. Истомин

НЕЙРОСЕТЕВОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА ОХЛАЖДЕНИЯ ПОЛОСЫ НА СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ НА ОСНОВЕ КЛАСТЕРИЗОВАННЫХ ДАННЫХ

В данной статье рассматривается моделирование процесса охлаждения полосы на стане горячей прокатки с помощью нейронных сетей на основе кластеризованных данных. Изначальная выборка имеет 22 входных и 1 выходную переменную, состоит из 2835 наблюдений. Входные переменные представляют следующие характеристики: толщина, ширина и химический состав полосы, температура конца прокатки, количество активных секций охлаждения полосы, средние скорость, давление и температуру воды. Выходная переменная является температурой смотки [1]. Для данных выполнена линейная нормализация. Кластеризация проведена с помощью программы STATISTICA методом k-средних на 5 кластеров [2].

Нейросетевое обучение реализовано как для каждого кластера отдельно, так и для начальной выборки, не разделенной на кластеры. Обучение проводится с 5, 10 и 15 нейронами на скрытом слое. На основании полученных результатов обучения будут подведены итоги моделирования.

43

Объ м выборки, архитектура, производительность и ошибка обучения кластеризованных сетей показана в табл. 1.

|

|

|

|

|

Кластеризованные нейронные сети |

|

Таблица 1 |

|||||||

|

|

|

|

|

|

|

|

|||||||

|

Номер |

|

|

Объ м выборки |

|

Архитектура |

|

|

Производительность |

|

|

Ошибка |

|

|

|

кластера |

|

|

Обучающая |

Проверочная |

|

|

|

обучения |

|

|

обучения |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

RBF 22-5-1 |

0,574409 |

|

0,000621 |

|

|||

1 |

|

157 |

21 |

|

RBF 22-10-1 |

0,639596 |

|

0,000548 |

|

|||||

|

|

|

|

|

|

|

RBF 22-15-1 |

0,605974 |

|

0,000587 |

|

|||

|

|

|

|

|

|

|

RBF 22-5-1 |

0,563145 |

|

0,007038 |

|

|||

2 |

|

450 |

52 |

|

RBF 22-10-1 |

0,639810 |

|

0,006093 |

|

|||||

|

|

|

|

|

|

|

RBF 22-15-1 |

0,705926 |

|

0,005171 |

|

|||

|

|

|

|

|

|

|

RBF 22-5-1 |

0,385889 |

|

0,003018 |

|

|||

3 |

|

180 |

23 |

|

RBF 22-10-1 |

0,724132 |

|

0,001687 |

|

|||||

|

|

|

|

|

|

|

RBF 22-15-1 |

0,751629 |

|

0,001543 |

|

|||

|

|

|

|

|

|

|

RBF 22-5-1 |

0,399532 |

|

0,006304 |

|

|||

4 |

|

958 |

98 |

|

RBF 22-10-1 |

0,497621 |

|

0,005644 |

|

|||||

|

|

|

|

|

|

|

RBF 22-15-1 |

0,515770 |

|

0,005506 |

|

|||

|

|

|

|

|

|

|

RBF 22-5-1 |

0,439413 |

|

0,005906 |

|

|||

5 |

|

813 |

90 |

|

RBF 22-10-1 |

0,555816 |

|

0,005058 |

|

|||||

|

|

|

|

|

|

|

RBF 22-15-1 |

0,541398 |

|

0,005174 |

|

|||

Обучение нейронных сетей выполнено с помощью программы STATISTICA [3 – 4] в автоматическом режиме со следующими настройками сетей: тип сети – РБФ (радиально-базисные нейронные сети); минимальное и максимальное количество нейронов на скрытом слое совпадает и равно соответственно 5, 10 и 15; сети для обучения – 50 (общее количество сетей с такими характеристиками); сети для сохранения – 5 (количество сетей с наименьшими ошибками обучения, которые выберет программа для сохранения, после среди оставшихся сетей самостоятельно выбирается одна). Таким образом, получено 15 сетей с кластеризованными и 3 с некластеризованными данными. Во всех сетях используется алгоритм обучения RBFT, функция ошибки – сумма квадратов, функция активации скрытых нейронов – гауссиан, функция активации выходных нейронов – тождественая.

Перед расчетом отклонений ошибок обучения данные денормализуются. В табл. 2 приведены относительные ошибки обучения нейронных сетей на проверочных выборках, где n – количество нейронов на скрытом слое, Klas – нейронная сеть с заранее кластеризованными данными, NoKlas – нейронная сеть с некластеризованными данными.

Таблица 2

Сравнение относительных ошибок нейронных сетей

|

n=5 |

n=10 |

n=15 |

Klas |

2,79728 |

2,59786 |

2,63901 |

NoKlas |

3,85036 |

3,28424 |

3,63551 |

|

|

44 |

|

По результатам исследования, видно, что предварительная кластеризация данных позволяет достигать меньших ошибок обучения нейронных сетей вне зависимости от количества нейронов на скрытом слое.

Литература

1. Осовский С. Нейронные сети для обработки информации /

C.Осовский. – М.: Финансы и статистика, 2002. – 344 c.

2.Седых И. А. Исследование, анализ и обработка данных с помощью искусственных нейронных сетей в программе STATISTICA / И.А. Седых, В.А. Истомин // Вестник Липецкого государственного технического университета. − 2017. – №1 (31). – С. 33–37.

3.Седых И.А. Гибридный алгоритм с подбором коэффициента обучения для радиально-базисных нейронных сетей в программе Mathcad / И.А. Седых, В.А. Истомин // Вестник Липецкого государственного технического университета. − 2018. − № 2 (36). − С. 20 − 25.

4.Кластеризация обучающих выборок большого объ ма для обучения нейронных сетей на репрезентативных подвыборках / М.Г. Журавлева [и др.] // Вести высших учебных заведений Черноземья. – 2015. – №1. – С. 54–61.

УДК 621.941

А.А. Скоков, М.В Соколов

СПОСОБЫ ПОВЫШЕНИЯ КАЧЕСТВА КОРПУСНЫХ ИЗДЕЛИЙ

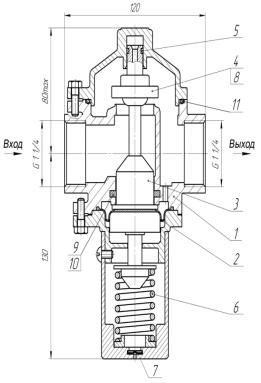

Мембранный регулятор давления прямого действия с фиксированной настройкой выполнен по схеме с полной разгрузкой от входного давления, что позволяет эффективно стабилизировать давление на выходе регулятора в узком диапазоне значений.

Регулятор давления РД32М 0,25 (рис. 1) состоит из: 1-корпуса с седлом; 2- чувствительного элемента – мембраны; 3- разгрузочного поршня; 4-тарели; 5- демпфера; 6-пружины; 7-клапана аварийного.

Регулятор нормально открыт. При подаче на Вход рабочей среды на Выходе РД начинается рост давления.

Выходное давление действует на мембрану (2), нагруженную с противоположной стороны настроечной пружиной (6), задающей уровень Р- вых., который должен поддерживать регулятор.

45

1. Корпус с седлом.

2. Чувствительный элемент– мембрана РД32.0,25.02-114(резина).

3. Разгрузочный поршень.

4. Тарель СУИЕ.306577.501 (металлорезина).

5. Демпфер–кольцо СУИЕ.711141.032 (фторопласт-4).

6. Пружина.

7. Клапан аварийный СУИЕ.752464.001 (резина).

8. Кольцо 013,5-016,5-19 ИРП-1175 ГОСТ 9833.

9. Кольцо 1-38-3 ИРП-1175 ОСТ В38.052-80.

10. Манжета СУИЕ.754173.003 (фторопласт-4).

11. Кольцо 090-095-30 ИРП-1175 ГОСТ 9833.

Рис. 1. Регулятор давления РД32М 0,25

При превышении этого уровня мембрана вместе с разгрузочным поршнем (3), тарелью (4) и демпфером (5) перемещается, уменьшая тарелью проходное сечение седла корпуса (1). В результате уменьшается поступление рабочей среды на Выход РД и давление в выходной полости падает до заданного пружиной уровня.

Демпфирование автоколебаний подвижных частей РД осуществляется прокачкой жидкости из замкнутой полости в проточную через каналы демпфера (5).

В случае прорыва мембраны давление в подмембранной полости повышается и резиновый аварийный клапан (7) перекрывает дыхательное отверстие, предотвращая залив помещения.

Рассмотрим изготовление корпуса регулятора давления. Данная деталь производилась на токарно-винторезном станке, затрачивая 1,88 часа (рис. 2).

Токарно-винторезный станок 16К20 предназначен для обработки цилиндрических, конических и сложных поверхностей - как внутренних, так и наружных, а так же для нарезания резьбы. Для обработки торцовых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а так же плашки и метчики.

Корпус отливался из стали 12Х18Н9ТЛ ГОСТ 5632. Изготовление корпуса начинается с подготовки форм для его отливания. Как правило, база получается неровной, в связи с этим начинается черновая обработка детали. На разных плоскостях: фрезеруются литники, не затрагивая основной плоскости;

46

обтачивается поверхность, подрезав торец с равномерным распределением торцевого биения; обтачиваются канавки в соответствии с размерами (рис. 3) .

Рис. 2. Эскиз корпуса. Литье

Рис. 3. Эскиз корпуса с канавками

При чистовой обработке все размеры доводятся до минимального допуска. В итоге изготовление корпуса затрачивало слишком большое количество рабочей силы, времени, материала; из-за этого снижалась себестоимость

47

продукта. При производстве отдельных частей детали, были выявлены недопустимые погрешности. В связи с вышеперечисленным, было принято решение оптимизации производства. Корпус регулятора давления стал изготавливаться на токарном станке с ЧПУ DaewooLynx 210A (рис. 4).

Более прогрессивный способ изготовления корпуса регулятора давления РД32М 0.25 можно осуществнть на токарном станке с ЧПУ DaewooLynx 210A.

Токарный станок Daewoo Lynx 210A — это высокоскоростной аппарат, который высококачественно выполняет различные токарные и фрезерные работы. Модель представляет собой мощный профессиональный и надежный инструмент, часто применяемый в промышленности.

Изготовление детали на данном станке занимает 1,55 часа, что существенно снизило время выполнения работы. Процесс производства также делится на две стадии: черновая и чистовая обработки. Во время черновой: подготавливаются формы, отливается корпус из стали 12Х18Н9ТЛ ГОСТ 5632 (рис. 5), фрезеруются литники, подрезаются торцы, растачиваются резцы и фаски, канавки в соответствии размеру и т.д. Для изготовления корпуса используются: резец подрезной ВК8 16/20, резец проходной отогнутый ВК8 16/20, напильник L=250 №2, штангенциркуль ШЦ-1-125-0,25, резец расточной для глухих отверстий, резец для сквозных отверстий, резец канавочный в=4, резец канавочный в=2,5 и т.д.

Рис. 4. Эскиз корпуса, изготовленного на станке DaewooLynx 210A

Часть рисунка с идентификатором отношения rId96 ненайдена в файле.

Часть рисунка с идентификатором отношения rId96 ненайдена в файле.

Рис. 5. Литниковая система

48

Рис. 6. Эскиз корпуса с канавками, изготовленного на станке DaewooLynx 210A

При чистовой обработке все размеры и припуски доводятся до минимального допуска (рис. 6).

Итак, перевод производства корпуса регулятора давления РД32М 0,25, с токарно-винторезного станка 16К 20 на токарный станок с ЧПУ DaewooLynx 210A, привело к налаживанию оптимизации производства. Было сокращено достаточное количество времени, затраченное на изготовление детали. В соответствии с этим увеличился объ м производства данной продукции, что ни могло ни сказаться на заметной прибыли. Были исправлены ошибки при производстве отдельных частей детали и их дальнейшее предотвращение.

В условиях развития технологического уклада шестого уровня сокращение сроков проектирования и подбор оптимальных параметров процесса резания – это важнейшие требования, предъявляемые к разработке технологического процесса. Разработка и внедрение современных систем автоматизированного проектирования (САПР) [2-5] позволяет решить эти проблемы в большинстве случаев когда технолог самостоятельно применяет решение о выборе тех или иных режимов резания, руководствуясь собственным опытом.

Исследования проводятся в соответствии со следующими направлениями научной деятельности, которые развиваются на кафедре “Компьютерноинтегрированные системы в машиностроении” ФГБОУ ВО «Тамбовский государственный технический университет»: прогрессивные технологии и оборудование машиностроительного производства; выбор, создание новых и адаптация интеллектуальных обучающих систем автоматизированного проектирования технологических процессов механической обработки и сборки.

49