Методическое пособие 827

.pdf

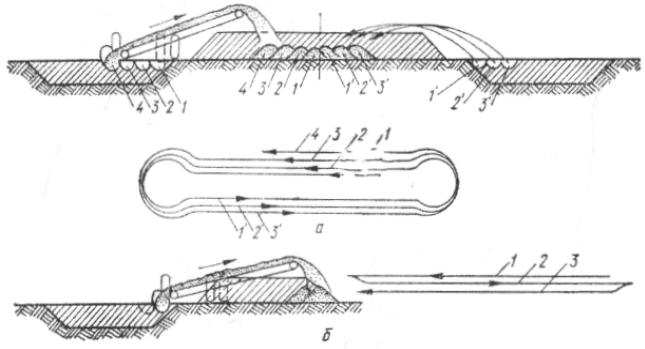

Рис. 5.2. Схемы работы грейдер-элеватора:

а – при возведении насыпи из двухсторонних кюветов-резервов кольцевыми проходами (с разворотом машины в конце каждого прохода); б – при возведе- нии насыпи из одностороннего резерва и челночным движением машины с одной стороны сооружения; 1, 2, 3, 4 – проходы с одной стороны дороги; 1´, 2´, 3´ – соответствующие им проходы с другой стороны

В грейдер-элеваторах широко применяются дисковые сферические ножи (рис. 5.3), укрепляемые при помощи кронштейна 3 на плужной балке 1 или плужной раме, которая, в свою очередь, подвижно соединяется с основной рамой машины. Они располаrаются под углом к горизонтальной плоскости и к направ- лению движения машины так, чтобы срезаемый ножом пласт грунта, пово- рачиваясь, ложился на середину ленты конвейера, а процесс резания проходил с минимальной энергоемкостью, что возможно при согласовании положения (грунта) ножа со свойствами разрабатываемого грунта и скоростью резания. По- этому во всех конструкциях грейдер-элеваторов с дисковыми ножами преду- сматривается широкий диапазон регулировки положения ножа. Эффективность процесса резания и траектории потока срезанного грунта существенно зависит от формы и размеров ножа. Наиболее рациональной формой является сферический диск с отношением радиуса кривизны сферы к диаметру ножа 0,85…1. С увели- чением радиуса кривизны ножа энергоёмкость резания снизится, но ухудшится подача грунта на конвейер.

31

Рис. 5.3. Дисковый режущий орган (плуг) грейдер-элеватора:

1 – плужная балка; 2 – распорка (подкос); 3 – кронштейн; 4 – сферический нож; 5 – зубчатые соединительные диски; 6 – центральный болт

5.3.ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

5.3.1.Используя лабораторный практикум, плакаты и кинофильм, изучить общее устройство и назначение грейдер-элеваторов.

5.3.2.Определить основные параметры и производительность грейдер- элеватора по исходным данным варианта (табл. П.3), используя выражения

(5.1) и (5.2).

При отсыпке грунта в насыпь из двухсторонних резервов или отрывке канала с отсыпкой грунта на две стороны техническая производительность грейдер-элеватора

ПТ |

= |

F kП L |

, м3/ч, |

(5.1) |

|

L / VД +tПОВ |

|||||

|

|

|

|

где F – проекция площади вырезаемой стружки грунта на плоскость, перпенди- кулярную к направлению движения грейдер-элеватора, м2; kП – коэффициент, учитывающий потери грунта при подаче его на конвейер, для дискового ножа kП = 0,85…0,95; L – длина захватки, L = 1500 м; VД – средняя действительная скорость грейдер-элеватора, м/ч; tПОВ – время поворота в конце участка, tПОВ = 0,15 ч.

Проекцию площади вырезаемой стружки грунта для средних условий можно принять

32

F = 0, 2 D |

, м2, |

(5.2) |

Н |

|

|

где DН – диаметр ножа, м.

5.4. ФОРМА ОТЧЁТА

5.4.1.Цель работы.

5.4.2.Описание назначения, устройства и классификации грейдер-

элеваторов.

5.4.3.Определение основных параметров и производительности по формулам (5.1) и (5.2).

5.4.4.Формулирование кратких выводов по лабораторной работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Поясните конструкцию грейдер-элеватора.

2.Поясните назначение и принцип работы грейдер-элеватора.

3.Назовите виды рабочего органа и привода транспортирующего органа.

4.Из чего состоит дисковый режущий орган?

5.Приведите уравнение технической производительности грейдер- элеватора.

ЛАБОРАТОРНАЯ РАБОТА №6

ИЗУЧЕНИЕ РАБОЧЕГО ПРОЦЕССА И КОНСТРУКЦИИ СКРЕПЕРОВ

6.1. ЦЕЛЬ РАБОТЫ

Цель работы заключается в изучении рабочего процесса, конструкции и определении производительности скреперов.

6.2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Скрепер (рис. 6.1) является землеройно-транспортной машиной циклич- ного действия, выполняющей в процессе её движения резание грунта, заполне- ние ковша, транспортирование и выгрузку грунта с разравниванием и частич- ным уплотнением.

Скреперы широко применяют в дорожном строительстве для возведения насыпей и разработки выемок; в гидротехническом строительстве для рытья котлованов и сооружения дамб и плотин; в промышленном и гражданском строительстве для разработки котлованов, траншей и площадок; на вскрышных

33

работах для срезки и рекультивации верхнего слоя грунта при добыче полезных ископаемых, а также на различных вспомогательных работах.

Рис. 6.1. Самоходный скрепер

Скреперы используют чаще всего при разработке грунтов категорий I и II. При предварительном рыхлении они могут разрабатывать и грунты категорий III и IV. Для заполнения ковша и увеличения производительности скреперы ра- ботают вместе с толкачом.

Скреперы (см. рис. 6.1) представляют собой комбинацию тягача 1 с те- лежкой 2, оснащенной ковшом 3, имеющим форму ящика, открытого спереди и сверху. Резание грунта осуществляется ножом 5, закрепленным на передней части днища. Толщина стружки изменяется в пределах 0,12…0,5 м в зависимо- сти от размеров скрепера. Передняя часть ковша имеет шарнирно прикреплен- ную заслонку 6, а задняя – подвижную стенку 4.

Скреперы классифицируют по следующим признакам:

-вместимости ковша – с малой (до 5 м3), средней (5…12 м3) и большой (15 м3, 25 м3, 40 м3);

-способу передвижения – прицепные, полуприцепные и самоходные;

-способу загрузки ковша – заполнение ковша грунтом происходит под давлени- ем срезаемой стружки или с рабочими органами активного действия;

-способу разгрузки ковша – со свободной, полупринудительной, прину- дительной, щелевой и донной;

34

-трансмиссии – с механической, гидромеханической и электромеханической;

-системе управления рабочим органом – с гидравлической и канатно-блочной системой.

На рис. 6.2 представлены компоновочные схемы скреперов.

12 |

13 |

14 |

15 |

г

Рис. 6.2. Компоновочные схемы скреперов:

а – прицепных: 1 – двухосный с гусеничным тягачом; 2 – одноосный с гусеничным тягачом; 3 – двухосный с колесным тягачом; 4 – двухосный с двухосным тягачом; б – полуприцепных: 5 – с гусеничным тягачом;

6 – с колесным тягачом; 7 – с двухосным тягачом; в – самоходных; 8 – с одноосным тягачом; 9 – двухдвигательный с одноосным тягачом;

10 – дизель-электрический четырехколесный; 11 – то же, трехколесный; г – условные обозначения: 12 – ведущая гусеница; 13 – ведомое колесо; 14 – ведущее колесо; 15 – мотор-колесо

На рис. 6.3 представлен общий вид скрепера с принудительной загрузкой.

35

Рис. 6.3. Общий вид скрепера с принудительной загрузкой

На рис. 6.4 представлена схема заполнения и выгрузки ковша скрепера с принудительной загрузкой.

При принудительной загрузке скреперы, как правило, работают самостоя- тельно. В этом случае они могут разрабатывать не только сыпучие малосвязные и хорошо разрыхленные грунты, но и связные влажные и липкие. Однако, как показала практика эксплуатации, эти скреперы не пригодны для разработки грунтов с каменистыми включениями.

Рис. 6.4. Схема скрепера с принудительной (элеваторной) загрузкой: а – в процессе копания; б – при выгрузке грунта

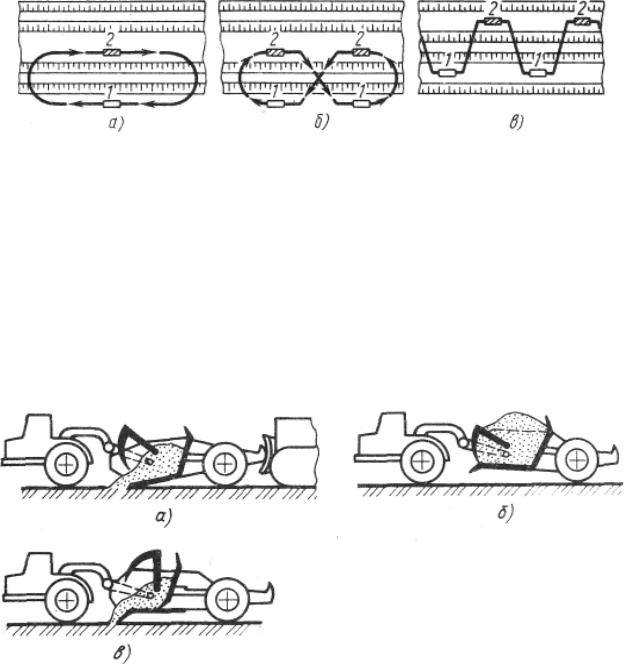

Перемещаясь на участке ведения земляных работ по определенному пути (рис. 6.5), скрепер совершает последовательно несколько операций, которые составляют его рабочий цикл.

Рабочий цикл скрепера состоит из операций отделения стружки грунта от массива (рис. 6.6, а), постепенного заполнения ковша, перевода ковша в транс-

36

портное положение, перемещения грунта к месту выгрузки (рис. 6.6, б), вы- грузки его в сооружение или отвал (рис. 6.6, в) и возвращения машины в ис- ходное для копания положение. Для резания грунта оператор в процессе пере- мещения машины на малой скорости открывает заслонку и опускает переднюю часть ковша до необходимого заглубления ножа. Толщина срезанного слоя грунта при копании составляет 0,12…0,53 м в зависимости от мощности двига- теля и конструкции рабочего органа.

Рис. 6.5. Схемы движения скреперов при производстве земляных работ: а – по «эллипсу»; б – восьмеркой; в – зигзагом; 1 – наполнение ковша; 2 – выгрузка грунта

По мере наполнения ковша грунтом растет сопротивление движению ма- шины. Для того чтобы полное сопротивление движению оставалось примерно постоянным, оператор по мере заполнения ковша снижает толщину стружки. Для ускорения заполнения ковша грунтом и повышения производительности машины в некоторых случаях применяют копание под уклон, работу скреперов в сцепке или с использованием толкачей (рис. 6.6, а). В качестве толкачей при- меняют бульдозеры с коротким усиленным отвалом или специальные толкачи, оснащенные отвалом или при малой ширине с амортизаторами.

Рис. 6.6. Операции рабочего цикла скрепера

При копании процесс заполнения ковша грунтом может быть разделен на две стадии (рис. 6.7). На первой стадии при разработке связного грунта срезанная

37

ножом стружка идет по днищу до упора в заднюю стенку. После этого она лома- ется в зоне ножа и, постепенно наслаиваясь, накапливается в ковше и перед за- слонкой в виде трёхгранных призм (рис. 6.7, а). На второй стадии стружка запол- няет переднюю часть ковша между заслонкой и призмой. Внутри ковша она пер- воначально скользит по ножу и откосу призмы, а затем перемещается в сторону заслонки, образуя валик (рис. 6.7, б). С этого момента стружке приходится про- талкиваться в ковш между валиком и призмой, а достигнув поверхности отсыпан- ного грунта, имеющего вид пологого конуса, образует шапку грунта.

Рис. 6.7. Схемы заполнения ковша грунтом

Эта картина заполнения ковша грунтом не однозначна. Она зависит от вида и состояния грунта. При сыпучих грунтах стружка разрушается сразу же после отделения от массива. Накапливающийся возле ножа грунт не проталки- вается вверх, раздвигая отсыпанный ранее грунт, а приподнимает его, оставаясь в нижней части ковша.

6.3. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

При выполнении работы используется прицепной скрепер ДЗ-111 к колёс- ному тягачу Т-150К.

6.3.1.Используя скрепер ДЗ-111, лабораторный практикум, плакаты и ки- нофильм, изучить общее устройство и назначение скреперов.

6.3.2.С помощью рулетки измерить геометрические параметры ковша скре- пера (высоту, ширину и длину).

По технической характеристике (табл. П.4) найти средние действительные скорости при операциях рабочего цикла скрепера.

6.3.3.Определить основные параметры и производительность скрепера, используя выражения (6.1), (6.2) и исходные данные варианта (табл. П.4).

Техническая производительность скрепера:

ПТ |

= |

3600 VК kН |

, м3/ч, |

(6.1) |

|

||||

|

|

ТЦ kР |

|

|

38

где VК – геометрическая вместимость ковша, м3; kН – коэффициент наполне- ния ковша, kН = 1,25; ТЦ – время цикла, с; kР – коэффициент разрыхления грунта, kР = 1,08…1,32 (для грунта I…IV категорий).

Время рабочего цикла находится по формуле

|

|

l |

|

|

l |

2 |

|

|

l |

|

|

l |

4 |

|

|

|

|

ТЦ |

|

1 |

+ |

|

|

+ |

|

3 |

+ |

|

|

|

+ (tР |

+tМ ), с, |

(6.2) |

||

= 3600 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

VД1 |

|

VД 2 |

|

VД 3 |

|

VД 4 |

|

|

|

|||||||

где l1 – длина пути копания грунта, l1 = 0,01…0,02 км; l2 – длина пути разгрузки ковша скрепера, l2 = 0,015…0,03 км; l3 – длина пути транспортировки гружёно- го скрепера, l3 = 0,5…3 км; l4 – длина пути транспортировки порожнего скрепе- ра, l4 = 0,5…3 км; VД1 – средняя действительная скорость при копании грун- та, км/ч; VД2 – средняя действительная скорость при разгрузке ковша, VД2 = 2VД1, км/ч; VД3 – средняя действительная скорость при транспортировке гружёного скрепера, VД3 = 0,8VД4, км/ч; VД4 – средняя действительная скорость при транспортировке порожнего скрепера, км/ч; tР – время на разворот скрепера, tР = 10…25 с; tМ – время на маневрирование скрепера и толкача, tМ = 30…60 с.

6.4. ФОРМА ОТЧЁТА

6.4.1.Цель работы.

6.4.2.Описание назначения, устройства и классификации скреперов.

6.4.3.Определение основных параметров и производительности по формулам (6.1) и (6.2).

6.4.4.Формулирование кратких выводов по лабораторной работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Поясните назначение и область применения скреперов.

2.Перечислите компоновочные схемы скреперов.

3.Дайте классификацию скреперов.

4.Каким образом можно увеличить наполнение ковша скрепера грунтом?

5.Опишите процесс заполнения ковша скрепера.

6.Как определяется техническая производительность скрепера?

ЛАБОРАТОРНАЯ РАБОТА №7

ИЗУЧЕНИЕ РАБОЧЕГО ПРОЦЕССА И КОНСТРУКЦИИ МАШИН ДЛЯ РАЗРАБОТКИ МЁРЗЛЫХ ГРУНТОВ

7.1.ЦЕЛЬ РАБОТЫ

Цель работы заключается в изучении рабочего процесса, конструкции и оп- ределении производительности машин для разработки мёрзлых грунтов.

39

7.2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Для подготовки мёрзлых грунтов к разработке чаще других применяют механи- ческий способ их разрушения. Основными группами машин, работающих по этому способу, являются навесные рыхлители, машины для нарезания щелей и разработки траншей, оборудование ударного и вибрационного действия.

Машины для рытья траншей и нарезания щелей разрабатывают мерзлый грунт резанием – снимая рабочими органами стружки небольшой толщины. Вследствие этого энергоемкость рабочего процесса получается большая, а про- изводительность машин невысокая. Щели в мерзлом грунте нарезают для ук- ладки кабеля, трубопроводов малого диаметра, а также для послойной разра- ботки грунтов. В первом случае ширина щели определяется технологическими требованиями, во втором – она должна быть минимальной, так как нарезанные щели только разделяют массив на блоки, вследствие чего грунт можно удалять одноковшовым экскаватором. Размер блоков должен соответствовать размерам ковша экскаватора, а глубина прорези в сезонномёрзлом грунте составляет не менее 0,7…0,8 от глубины промерзания. Ниже этого уровня прочность замерз- шего грунта значительно уменьшается и обычно его можно разрабатывать экс- каватором. При небольшой ширине щели средняя энергоемкость процесса в 3…5 раз меньшая, чем при разработке сплошного массива мерзлого грунта ре- занием.

Основными рабочими органами для нарезания щелей служат баровые устройства, дисковые и кольцевые фрезы. Общий вид и схема баровой маши- ны показана на рис. 7.1, 7.2. В нее входят базовая машина 4, гидроцилиндр подъема 3, трансмиссия 2 и баровый рабочий орган 1.

В качестве базовых машин используют тракторы с ходоуменьшителем (минимальная скорость – 30 м/ч) или цепные траншейные экскаваторы. С по- мощью гидропривода можно регулировать усилие прижатия резцов к забою. При наличии нескольких рабочих органов целесообразно устанавливать гидро- цилиндры на каждый из них, что позволяет нарезать одну или несколько щелей одновременно.

40