Методические указания к выполнению практических работ по дисциплине «Основы научных исследований, организация и планирование эксперимента» для студентов направления «Машиностроение». Нилов В.А., Демидов А.В

.pdf

ФГБОУ ВО «Воронежский государственный технический университет»

Кафедра автоматизированного оборудования машиностроительного производства

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению практических работ по дисциплине «Основы научных исследований, организация

ипланирование эксперимента» для студентов направления

15.04.01«Машиностроение» (программа магистерской подготовки «Обеспечение качественно-точностных

характеристик при изготовлении изделий

вавтоматизированном машиностроительном производстве») очной формы обучения

Воронеж 2016

1

Составители: д-р техн. наук В.А. Нилов, канд. техн. наук А.В. Демидов, канд. пед. наук О.К. Битюцких

УДК 531.8 – 621.01

Методические указания к выполнению практических работ по дисциплине «Основы научных исследований, организация и планирование эксперимента» для студентов направления 15.04.01 «Машиностроение» (программа магистерской подготовки «Обеспечение качественно-точностных характеристик при изготовлении изделий в автоматизированном машиностроительном производстве») очной формы обучения / ФГБОУ ВО «Воронежский государственный технический университет»; сост. В.А. Нилов, А.В. Демидов, О.К. Битюцких. Воронеж, 2016. 35 с.

В методических указаниях рассмотрены вопросы исследования вала на выносливость средствами программы АРМ WinMachine, выполнение на ЭВМ вариантного кинематического расчета механического привода с элементами оптимизации, исследование ременной передачи на ЭВМ.

Предназначены для магистров первого года обучения. Методические указания подготовлены в электронном

виде и содержатся в файле «МУ ОНИ практ.pdf».

Табл. 6. Ил. 17. Библиогр.: 4 назв.

Рецензент д-р техн. наук, проф. Д.В. Хван

Ответственный за выпуск зав. кафедрой профессор С.В. Сафонов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ФГБОУ ВО «Воронежский государственный технический университет», 2016

2

ВВЕДЕНИЕ

Методические указания для выполнения практических занятий по дисциплине «Основы научных исследований, организация и планирование эксперимента» включают вопросы исследования типовых машиностроительных объектов (привод, соединения, валы) с применением современных средств САПР для формирования у студентов практических навыков по основам проведения вычислительного эксперимента.

На практических занятиях формируются навыки и умения по выполнению вариантного кинематического расчета механического привода с привлечением для анализа экономических параметров проектируемого привода, что обеспечивает выбор для окончательного проектирования наиболее рационального из исследуемых вариантов.

На примере расчета вала на выносливость предлагается выполнить исследования по выявлению влияния на выносливость вала его материала, геометрических форм и различных местных концентраторов. Большое внимание уделено исследованию соединений ременной передачи и соединений с гарантированным натягом, которые студенты выполняют по оригинальным программам.

Выполнение практических работ позволяет сформировать у студенов практические навыки проведения исследований по дисциплине «Основы научных исследований, организация и планирование эксперимента» для магистров направления 15.04.01 «Машиностроение», направленность «Обеспечение качественно-точностных характеристик при изготовлении из-

1

делий в автоматизированном машиностроительном производстве» для очной формы обучения.

ЗАНЯТИЕ 1

1. Вариантный кинематический расчет механического привода

1.1. Общие сведения

Кинематический расчет механического привода выполняют с целью определения необходимой мощности привода, выбора электродвигателя соответствующей мощности и типа, определения общего передаточного числа привода и распределения его по ступеням привода. Заключительной частью кинематического расчета является определение частот вращения и крутящих моментов на всех валах привода. После выполнения кинематического расчета можно автономно выполнять расчет на прочность всех валов и передач привода, а также их конструирование.

Большое распространение в промышленных приводах имеют асинхронные электродвигатели, которые при одинаковой номинальной мощности выпускаются с различной частотой вращения ротора и имеют соответственно различную массу и габариты. При проектировании привода с фиксированным передаточным числом большое значение имеет рациональный выбор частоты вращения приводного двигателя, поскольку применение высокооборотного двигателя, имеющего небольшую массу, требует проектирование редуктора с высоким передаточным числом и большой массой. При наличии электродвигателей с различной синхронной частотой вращения ротора

2

(3000, 1500, 1000 и 750 мин-1) проектировщик должен выбрать вариант, который бы в наибольшей степени соответствовал заданным условиям и ограничениям (например, по массе, габаритам, стоимости, техническому уровню и т.п.).

Задачу оптимизации выполнения вариантного кинематического расчета для таких условий необходимо выполнять с применение ЭВМ и соответствующих программных средств. Для этого необходимо сначала выполнить несколько вариантов кинематического расчета, затем рассчитать на прочность редукторы (зубчатые передачи и валы), учесть стоимость и массу выбранных электродвигателей и редукторов. Полученные данные необходимо ввести в программу по оптимизации результатов расчета и по полученным конечным результатам и заданным граничным условиям (стоимость или масса привода, монтажное пространство) установить наиболее рациональный вариант для окончательного проектирования привода.

1.2. Механический привод

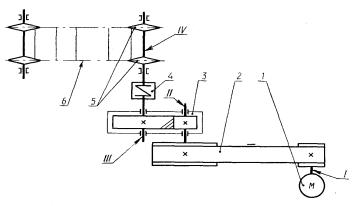

Механический привод на предприятии, как правило, включает редуктор 3 (рис. 1.1), ременную 2 или цепную 6 передачи. Рассмотрим более подробно каждую из этих передач. Ременные передачи устанавливают в быстроходной части привода между электродвигателем 1 и редуктором 3. Они позволяют смягчать вибрации и толчки в приводе, предохраняют электродвигатель от перегрузок. Ременные передачи состоят из двух шкивов и бесконечного ремня. Ременные передачи бывают с плоским, клиновым, поликлиновым ремнем и ремнями

3

других конструкций. Наибольшее распространение в машиностроении имеют клиновые и поликлиновые ремни.

Рис. 1.1. Кинематическая схема механического привода

Втулочно-роликовые цепные передачи 6 можно размещать между редуктором и рабочим органом. Они передают значительное тяговое усилие, имеют высокий КПД и долговечность. Цепная передача состоит из двух звездочек и бесконечной цепи.

Центральной частью механического привода является редуктор. Редуктор – это зубчатые передачи, увеличивающие крутящий момент привода и заключенные в герметичный силовой корпус.

1.3. Кинематический расчет привода

Кинематический расчет привода необходимо выполнять по программам «KINR» или «Кинематика_07». В табл. 1.1…1.3

4

приведены дополнительные данные, необходимые для выполнения кинематического расчета на ЭВМ.

Таблица 1.1 Средние значения КПД механических передач и подшипников

|

Тип передачи |

Величина |

|

|

КПД |

|

|

1. |

Зубчатая цилиндрическая |

0,96…0,98 |

|

2. |

Зубчатая коническая |

0,95…0,97 |

|

3. Червячная при числе заходов червяка: |

|

|

|

|

1 |

0,65…0,7 |

|

|

2 |

0,7…0,75 |

|

|

4 |

0,85…0,9 |

|

4. |

Цепная передача |

0,90…0,97 |

|

5. |

Ременная передача |

0,94…0,97 |

|

6. |

Одна пара подшипников качения |

0,99…0,995 |

|

7. |

Одна пара подшипников скольжения |

0,98…0,99 |

|

|

При назначении передаточных чисел гибкой связи (ремен- |

||

ные и цепные передачи) необходимо руководствоваться следующими рекомендациями. Наибольшие значения передаточных чисел (3…5) следует применять только в крайних случаях, так как такие передачи с максимальными значениями передаточного числа имеют неоправданно большие габариты.

Исходя из этого замечания и в целях уменьшения общих габаритов привода, целесообразно для ременных и цепных передач ориентировочно назначать передаточные числа в диапазоне U = 1,2…2,5, причем они не обязательно должны соответствовать стандартным передаточным числам одноступенчатого редуктора (1,25; 1,4; 1,6; 1,8; 2,0; 2,24; 2,5).

5

Таблица 1.2 Двигатели закрытые обдуваемые единой серии 4а (тип / действительная частота вращения, мин-1)

|

|

|

|

|

|

|

|

Мощ |

|

Синхронная частота, мин-1 |

|

||

|

ность |

3000 |

1500 |

1000 |

|

750 |

|

Р,кВт |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

|

0,25 |

56В2/2760 |

63А4/1370 |

63В6/890 |

|

71В8/680 |

|

|

|

|

|

|

|

|

0,37 |

63А2/2740 |

63В4/1365 |

71А6/910 |

|

80А8/675 |

|

0,55 |

63В2/2710 |

71А4/1390 |

71В6/900 |

|

80В8/700 |

|

0,75 |

71А2/2840 |

71В4/1390 |

80А6/915 |

|

90LА8/700 |

|

1,1 |

71В2/2810 |

80А4/1420 |

80В6/920 |

|

90LВ8/700 |

|

1,5 |

80А2/2850 |

80В4/1415 |

90L6/935 |

|

100L8/700 |

|

|

|

|

|

|

|

|

2,2 |

80В2/2850 |

90L4/1425 |

100L6/950 |

|

112МА8/700 |

|

3,0 |

90L2/2840 |

100S4/1435 |

112МА6/955 |

112МВ8/700 |

|

|

4,0 |

100S2/2880 |

100L4/1444 |

112МВ6/950 |

|

132S8/720 |

|

5,5 |

100L2/2880 |

112М4/1445 |

132S6/965 |

|

132М8/720 |

|

7,5 |

112М2/2900 |

132S4/1455 |

132М6/970 |

|

160S8/730 |

|

11,0 |

132М2/2900 |

132М4/1460 |

160S/975 |

|

160М8/730 |

|

15,0 |

160S2/2940 |

160S4/1465 |

160М6/975 |

|

180М8/730 |

|

18,5 |

160М2/2940 |

160М41465 |

180М6/975 |

|

|

|

|

|

|

|

|

|

|

22,0 |

180S2/2945 |

180S/1470 |

|

|

|

|

30,0 |

180М2/2945 |

180М4/1470 |

|

|

|

|

|

|

|

|

|

|

Примечание: 1. Допускается перегрузка двигателя до 5…8 % при постоянной и до 10…12 % при переменной нагрузке.

6

Таблица 1.3

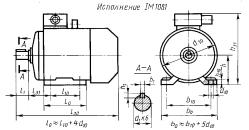

Двигатели. Основные размеры

|

|

|

|

|

|

|

|

|

|

|

|

Тип |

Число |

|

|

|

Размеры, мм |

|

|

Масса, |

|

|

двига- |

пар по- |

d1 |

L1 |

D30 |

l30 |

l10 |

|

D10 |

кг |

|

теля |

люсов |

|

|

|

|

|

B10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

63А,В |

2,4, 6 |

|

|

|

|

|

|

|

|

|

71А,В |

|

19 |

40 |

170 |

285 |

90 |

112 |

7 |

15,1 |

|

80А |

|

22 |

50 |

186 |

300 |

100 |

125 |

10 |

17,4 |

|

80В |

|

|

|

320 |

|

20,4 |

|||

|

90L |

2, 4, 6, |

24 |

|

208 |

350 |

125 |

140 |

|

28,7 |

|

100S |

28 |

60 |

235 |

362 |

112 |

160 |

|

36 |

|

|

|

8 |

|

|

|

|

|

|

|

|

|

100L |

|

|

|

392 |

140 |

|

12 |

42 |

|

|

112М |

|

32 |

80 |

260 |

452 |

190 |

56 |

||

|

132S |

|

38 |

302 |

480 |

|

216 |

|

77 |

|

|

132М |

|

|

|

|

530 |

178 |

|

|

93 |

|

160S |

2 |

42 |

|

|

624 |

|

|

130 |

|

|

|

4, 6, 8 |

48 |

|

358 |

|

|

254 |

|

135 |

|

160М |

2 |

42 |

110 |

667 |

221 |

|

145 |

||

|

|

|

|

|||||||

|

|

4, 6, 8 |

48 |

|

|

|

|

15 |

160 |

|

|

|

|

|

|

|

|

||||

|

180S |

2 |

48 |

|

|

662 |

220 |

|

|

165 |

|

|

4, 6, 8 |

55 |

|

410 |

|

|

279 |

|

175 |

|

180M |

2 |

48 |

|

702 |

241 |

|

185 |

||

|

|

|

|

|

||||||

|

|

4, 6, 8 |

55 |

|

|

|

|

|

|

195 |

|

|

|

|

|

|

|

|

|

|

|

Ввод исходных данных по программе «Кинематика_07» (рис. 1.2). Результаты одного из вариантов расчета (рис. 1.3).

7

Рис. 1.2. Ввод исходных данных

Рис. 1.3. Результаты расчета

Программа формирует отчет по результатам выполненного кинематического расчета. На его основе необходимо заполнить табл. 1.4.

8