Методическое пособие 619

.pdf

Рис. 2.3. Эскиз вала, совмещенный с его расчетной схемой

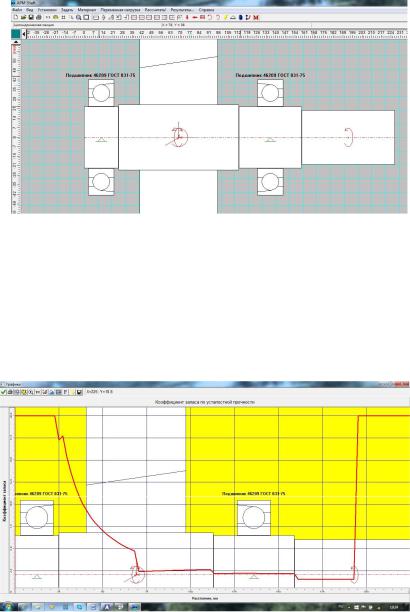

2.1.6. Выполнить шпоночные пазы для зубчатого колеса и муфты, нанести фаски или галтели на участки перехода диаметров. Повторить расчет на выносливость без изменения материала вала. Проанализировать полученные результаты и сделать вывод (рис. 2.5).

Рис. 2.4. Результаты расчета вала на усталостную прочность, совмещенные с его эскизом

19

2.1.7. Ввести вместо шпоночного паза шлицевой участок (прямобочные или эвольвентные шлицы). Повторить расчет на выносливость без изменения материала вала. Проанализировать полученные результаты. Сделать вывод. Повторить пункт 2.1.7 для вала из легированной стали. Сделать вывод.

Рис. 2.5. Влияние местных концентраторов напряжений на усталостную прочность вала

2.1.8.Увеличить крутящий момент на 30…50% и повторить пункт 2.1.7.

2.1.9.Выполнить отверстие по всей длине вала диаметром 60% от его выходного участка и повторить пункт 2.1.9.

2.1.10.Выполнить чертеж вала (рис. 2.6), используя функцию «Экспорт». Перенести чертеж в редактор «Компас» и завершить его.

2.1.11.Исследовать влияние на жесткость вала расположение его опор: фиксация сразу в двух опорах (врастяжку, враспор), фиксирующая и плавающая опоры.

20

2.1.12.Рекомендуется выполнить все исследования для оригинального вала, выполнив его эскиз с помощью АРМ Shaft (расчет, анализ и проектирование валов и осей).

2.1.13.Выполнить эскиз и 3D модель исследованного вала в расчетно-графическом редакторе «Компас» по специализированной программе «Механика» / «Валы и механические передачи» / «Построение модели».

Рис. 2.6. Чертеж вала (заготовка) |

Рис. 2.7. 3D модель вала |

Контрольные вопросы

1.С какой целью выполняют расчет валов на выносли-

вость?

2.Насколько эффективнее и быстрее выполнить расчет вала на выносливость на ЭВМ, чем ручным расчетом?

3.Какие основные факторы влияют на выносливость ва-

ла?

4.Назовите основные факторы, способствующие увеличению усталостной прочности вала и его наиболее нагруженных участков.

5.Каким методом (изложенным здесь или в работе [3]) быстрее и эффективнее выполнить расчет вала на выносливость на ЭВМ?

21

6. Какие способы выполнения чертежа в автоматизированном режиме Вы освоили при выполнении исследований?

3. ИССЛЕДОВАНИЕ РЕМЕННОЙ ПЕРЕДАЧИ НА ЭВМ

3.1. Общие сведения

Ременные передачи относятся к передачам с гибкой связью и работают за счет сил трения. Они состоят из ведущего и ведомого шкивов, огибаемых бесконечным ремнем (рис. 3.1). Полезная нагрузка между шкивами передаются силами трения, возникающими между шкивами и ремнем за счет натяжения последнего. В зависимости от формы поперечного сечения ремня передачи бывают: плоскоременные (рис. 3.1 а), клиноременные (рис. 3.1 б), круглоременные (рис. 3.1 в), поликлиновые (рис. 3.1 г). Наибольшее распространение в машиностроении имеют клиновые и поликлиновые ремни.

Достоинства ременных передач. Простота конструкции и низкая стоимость. Возможность передачи мощности на значительные расстояния (до 15 м). Плавность и бесшумность работы. Смягчение вибрации и толчков вследствие упругой вытяжки ремня.

Недостатки. Большие габаритные размеры, в особенности при передаче значительной мощности. Малая долговечность ремня в быстроходных передачах. Большие нагрузки на валы и подшипники от натяжения ремня. Непостоянное передаточное число из-за неизбежного упругого скольжения ремня.

Рис. 3.1. Схема ременной передачи

22

Ременные передачи работают с упругим скольжением, величина которого при нормальной работе передачи не превышает ξ=0,01…0,02. Поэтому фактическое передаточное число

ременной передачи зависит от её нагруженности. |

|

|||

Фактическое передаточное число: |

|

|||

Uф = |

D2 |

, |

(3.1) |

|

D (1 ) |

||||

|

|

|

||

где D2 – диаметр ведомого шкива; D1 – диаметр ведущего шкива; ξ – упругое скольжение.

Долговечность ременной передачи косвенно можно оценить по числу пробегов ремня в секунду:

υ = |

1000V |

≤ [υ], |

(3.2) |

|

|||

|

l |

|

|

где V – скорость нейтрального слоя ремня, м/с; l – длина ремня, м; [υ] – допускаемое число пробегов ремня, [υ] ≈ 5…10 с-1.

Суммарное максимальное напряжение в ремне (σmax) создается в набегающей ветви в месте контакта с малым шкивом и складывается напряжением в ведущей ветви (σ1), напряжением от действия центробежной силы (σv) и напряжений изгиба ремня на шкиве (σи).

Коэффициент тяги (φ) характеризует в безразмерных величинах степень нагруженности ременной передачи:

|

1 |

, |

(3.3) |

|

|||

|

2 0 |

|

|

где σ1 – напряжение в ведущей ветви передачи; σ0 – напряжение предварительного натяжения ремня.

3.2. Последовательность исследований

Исследования ременной передачи выполняют по программе «Исследование ременной передачи (виртуальная лабораторная работа)», которую необходимо загрузить. На рис. 3.2

23

воспроизведен экранный лист с первым заданием. На экране отображена схема ременной передачи с параметрами шкивов, которые можно изменять в ходе исследований, эксплуатационные факторы, диаграмма напряжений в ремне, кривая скольжения, текущие параметры (критерии работоспособности) передачи и текст задания.

Рис. 3.2. Исследование ременной передачи, задание 1

3.2.1.Определить, какие размеры и эксплуатационные факторы ременной передачи оказывают влияние на её передаточное число. Обосновать наблюдение с помощью изменения параметров и подтвердить соответствующей формулой.

3.2.2.Определить, какие размерные и эксплуатационные факторы ременной передачи оказывают влияние на число пробегов ремня. Определить ориентировочное значение критиче-

24

ского числа пробегов для ремня из хлопчатобумажной и прорезиненной ткани и кожи.

Проектирование ременной передачи должно обеспечивать отсутствие буксования ремня. На рис. 3.3 показан момент перехода ременной передачи на полное буксование.

Рис. 3.3. Буксование ременной передачи, задание 5

3.2.3.Определите, какие размерные и эксплуатационные факторы ременной передачи оказывают влияние на величину максимальных напряжений в ремне. Установите положение сечения, в котором действуют эти напряжения для различных типов ткани.

3.2.4.Определите, какие размерные и эксплуатационные факторы ременной передачи оказывают влияние на её ресурс. Связан ли ресурс с величиной максимальных напряжений?

25

3.2.5. Определите, какие размерные и эксплуатационные факторы ременной передачи оказывают влияние на величину коэффициента тяги. Определите примерную величину критического значения коэффициента тяги.

Контрольные вопросы

1.Назовите область применения, преимущества и основные недостатки ременной передачи.

2.С какой целью необходимо натяжение ремня?

3.В каком месте ременной передачи происходит разрушение ремня?

4.Зависит ли передаточное число ременной передачи от её нагруженности?

5.Как влияет толщина ремня на напряжения изгиба?

6.Влияет ли материал ремня на величину коэффициента тяги?

26

ЗАНЯТИЕ 4

4.ИССЛЕДОВАНИЕ СОЕДИНЕНИЙ С НАТЯГОМ НА ЭВМ

4.1.Общие сведения

Для надежного соединения деталей по цилиндрической, конической или плоской поверхности без применения дополнительных соединительных деталей (шпонок, штифтов, клиньев или болтов) применяют соединения с гарантированным натягом. Эти соединения относятся к неразъемным и напряженным соединениям (рис. 4.1). Они отличаются надежной работой при ударных и вибрационных нагрузках большой интенсивности и применяются для соединения колес подвижного состава и вагонных осей железнодорожного транспорта, для сборки разъемных штампов, для крепления гребных винтов судов и в других случаях.

Для передачи любых видов нагрузок (осевой силы, крутящего и изгибающих моментов) соединение не требует никаких дополнительных деталей. Все нагрузки соединение передает за счет сил упругости (при расчете их заменяют силами трения). Недостатком соединений с натягом является концентрация напряжений, которую можно уменьшить конструктивными и технологическими методами.

Для сборки соединений с натягом применяют запрессовку и температурную сборку. Температурная сборка позволяет примерно в полтора раза увеличить прочность соединения за счет отсутствия сглаживания шероховатостей сопрягаемых поверхностей.

Изготовление и сборка соединений с гарантированным натягом регламентируется Единой системой допусков и посадок (ЕСДП), в которую входят стандарты:

ГОСТ 25346-89 Основные нормы взаимозаменяемости. ЕСДП. Общиеположения, ряды допусков иосновныхотклонений;

27

ГОСТ 25347-82 Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки.

Рис. 4.1. Основные параметры соединения с натягом

4.2. Последовательность исследований

Исследования соединений с натягом выполняют по программе «Исследование соединений с гарантированным натягом (виртуальная лабораторная работа)», которую необходимо загрузить. На рис. 4.2 воспроизведен экранный лист с первым заданием. На экране отображены параметры соединения и посадка, параметры вала и втулки, эпюры напряжений и поля допусков, текущие параметры (критерии работоспособности соединения) и текст задания.

Терминология (рис. 4.2): вал – внутренняя деталь (d) соединения (может быть полой (d1)); втулка – наружная деталь (d2) соединения (требует проверки на прочность при максимальном натяге соединения); натяг – положительная разность предельных отклонений (N) втулки и вала, посадочное давле-

28