Методическое пособие 571

.pdf

при температурах, когда самодиффузия железа практически невозможна, а скорость диффузии углерода еще достаточно высока.

В начале бейнитного превращения происходит диффузионное перераспределение углерода в аустените, что приводит к образованию в нем объемов, обогащенных и обедненных углеродом. Участки аустенита, обедненные углеродом, у которых точка Мн лежит в области температур промежуточного превращения, претерпевают - превращение по мартенситному механизму. Образующийся малоуглеродистый мартенсит тут же отпускается с образованием бейнитной структуры. В объеме аустенита, обогащенного углеродом, сначала выделяются карбиды, что приводит к обеднению этих участков углеродом и к протеканию в них мартенситного превращения.

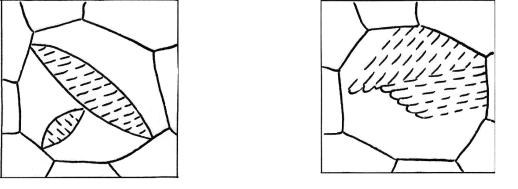

Различают структуру верхнего и нижнего бейнита. Верхний бейнит, образующийся обычно в области температур 500 – 350 С, имеет «перистый» вид, в котором частицы карбидов расположены между пластинами феррита, по границам и внутри пластин. Нижний бейнит образуется при температурах от 350 С до точки Мн и имеет игольчатое (пластинчатое) строение, частицы карбидов находятся только внутри пластин феррита (рис. 3.5).

а) б) Рис. 3.5. Схематическое изображение структуры:

а) нижнего бейнита (мартенситоподобной); б) верхнего бейнита (структуры с вытянутыми пластинами феррита и параллельно им вытянутыми карбидными частицами)

Верхний и нижний бейнит отличаются также по механическим свойствам. Образование верхнего бейнита снижает пластичность стали по сравнению с пластичностью, получаемой для продуктов распада аустенита в перлитной области. Твердость и прочность при этом не изменяются. Пониженная пластичность верхнего бейнита связана с выделением сравнительно грубых карбидов по границам ферритных зерен. Нижний бейнит по сравнению с сорбитом и трооститом имеет более высокую твердость и прочность при сохранении высокой пластичности.

Основные виды термической обработки стали представлены на рис. 3.6.

31

Термическая обработка

|

|

|

|

|

|

|

|

|

|

Отжиг 1 |

|

Отжиг 2 |

|

Закалка |

|

Отпуск |

|||

рода |

|

рода |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Рис. 3.6. Основные виды термической обработки стали

Отжиг

Отжиг – термическая обработка, заключающаяся в нагреве стали до

определенной температуры, выдержке и последующем медленном охлаждении (обычно вместе с печью), с целью получения наиболее равновесной структуры. Основные цели отжига: приведение структуры к равновесной, снижение твердости, повышение пластичности и вязкости стали, улучшение обрабатываемости, измельчение зерна. Отжиг способствует снятию остаточных напряжений.

Различают отжиг 1-го и 2-го рода.

Отжиг 1-го рода частично или полностью устраняет отклонения от равновесного состояния, возникшие при предыдущей обработке, причем его проведение не обусловлено фазовыми превращениями. В зависимости от того, какие отклонения от равновесного устраняются, различают следующие разновид-

ности отжига 1-го рода: диффузионный (гомогенизационный) – для устране-

ния дендритной или внутрикристаллитной ликвации (неоднородности) сталей, рекристаллизационный – термическая обработка деформированного сплава для проведения рекристаллизации с целью снятия наклепа перед последующей деформацией; для снятия внутренних напряжений (табл. 3.1).

Отжиг 2-го рода основан на использовании диффузионных фазовых превращений. Существуют следующие виды отжига 2-го рода: полный, непол-

ный, сфероидизирующий, изотермический и нормализация (табл. 3.1). Тем-

пературы нагрева и схемы различных видов отжига представлены на рис. 3.7и 3.8.

32

33

|

|

|

|

|

|

Виды отжига |

|

|

|

Таблица. 3.1 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид отжига |

|

Характеристика |

|

|

Температура на- |

Структура |

Примечание |

|

||||||

|

|

|

грева |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отжиг 1-го рода |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Отжиг |

с |

длительной |

выдержкой |

|

Химически однородная |

Подвергают |

отливки |

|

|||||

|

1000-1100 С |

крупнозернистая |

и |

слитки |

из |

|

||||||||

* |

при температуре выше |

950 С |

|

|||||||||||

Диффузионный |

с целью выравнивания химического |

Ас3 + 150 250 С |

(видманштеттовая) |

легированной |

стали |

|

||||||||

|

|

структура с игольчатым |

для |

уменьшения |

|

|||||||||

|

состава |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

строением феррита |

дендритной ликвации |

|

||||

|

|

|

|

|

|

|

|

|

|

|||||

Рекристаллизаци- |

Отжиг деформированной стали при |

|

Превращение текстуры |

Слитки |

любых |

сталей |

|

|||||||

температуре, |

выше |

температуры |

680-740 С |

после |

холодной де- |

|

||||||||

онный |

начала |

рекристаллизации |

с целью |

0,5 0,6 Тпл |

в равноосные зерна |

формации |

(обработки |

|

||||||

|

устранения |

наклепа и получения |

|

|

давлением) |

|

для |

|

||||||

|

равноосного зерна |

|

|

|

|

|

восстановления |

пла- |

|

|||||

|

|

|

|

|

|

|

|

|

|

стичности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Детали |

точных |

стан- |

|

|

Для снятия |

Отжиг |

стали |

после |

различных |

650-680 С |

Уменьшение |

ков, измерительный |

|

||||||

внутренних |

видов металлообработки: сварки, |

Ас1 – (15-30) С |

внутренних |

инструмент из легиро- |

|

|||||||||

напряжений |

резки, шлифования с целью |

|

напряжений |

ванных и |

углероди- |

|

||||||||

|

уменьшения |

|

внутренних |

|

|

стых сталей с высокой |

|

|||||||

|

напряжений (твердости) |

|

|

|

|

точность размеров |

|

|||||||

|

|

|

|

|

|

Отжиг |

2-го рода |

|

|

|

|

|

|

|

|

Отжиг при температуре выше Ас3 с |

|

|

Ликвидация |

пороков |

|

||||||||

|

целью |

получения |

равновесной |

|

П +Ф(сетка) |

структуры |

при |

пре- |

|

|||||

Полный |

ненапряженной |

перлитной |

|

дыдущей |

обработке |

|

||||||||

|

структуры |

|

после |

|

полной |

Ас3 + (20 30) |

|

доэвтектоидной стали |

|

|||||

|

|

|

|

|

|

|||||||||

|

перекристаллизации |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 3.1

|

Вид отжига |

Характеристика |

Температура |

Структура |

Примечание |

|

||

|

нагрева |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Отжиг 2-го рода |

|

|

|

|

|

|

|

|

Отжиг в интервале температур |

|

|

Подвергают |

доэвтек- |

||

|

Неполный |

между Ас1 и Ас3 с целью получения |

Ас1 < Тн < Ас3 |

П + Ф |

тоидные стали с целью |

|||

|

|

перлитной структуры после час- |

|

|

снятия |

внутренних |

||

|

|

тичной перекристаллизации |

|

|

напряжений |

|

|

|

|

|

Отжиг при температуре несколько |

|

(П + Ц2) Пзерн |

Подвергают |

заэвтек- |

||

|

|

|

|

тоидные |

стали |

для |

||

|

Сфероидизирую- |

выше Ас1 с целью сфероидизации |

Ас1 < Тн < Асm |

|

устранения |

цемен- |

||

|

щий |

карбидов |

|

|

титной |

сетки |

и |

|

|

|

|

|

|

уменьшения |

твердо- |

||

34 |

|

|

|

|

сти и хрупкости |

|

||

|

Отжиг, заключающийся в нагреве |

|

|

Подвергают |

легиро- |

|||

|

|

|

|

|||||

|

|

до температуры выше Ас3 (Аcm), |

Ас3 + (40 50) |

Структуры перлитного |

ванные стали для по- |

|||

|

Изотермический |

выдержке, охлаждении до темпера- |

Аcm+ (40 50) |

превращения: перлит, |

лучения |

однородной |

||

|

туры перлитного превращения и |

|

сорбит, троостит |

ферритно- |

|

|

||

|

|

изотермической выдержке до пол- |

|

|

цементитной |

смеси. |

||

|

|

ного распада аустенита |

|

|

Этот вид отжига эко- |

|||

|

|

|

|

|

номичнее обычного |

|||

|

|

Нагрев до температуры выше Ас3 |

|

|

Углеродистые и леги- |

|||

|

|

(Асm) с последующим охлаждением |

Ас3 + (40 50) |

|

рованные |

стали |

для |

|

|

Нормализация |

на воздухе с целью получения |

Аcm+ (40 50) |

Сорбит или троостит |

измельчения |

зерна и |

||

|

|

мелкого зерна и равномерного |

|

|

упрочнения. |

Эконо- |

||

|

|

распределения структурных |

|

|

мичный |

способ |

уп- |

|

|

|

составляющих |

|

|

рочняющей |

термооб- |

||

|

|

|

|

|

работки |

|

|

|

Примечание. *Для исправления структуры отливки после диффузионного отжига подвергают полному отжигу.

62

|

t, C |

|

|

|

|

|

|

|

1 |

Е |

|

. |

G |

|

4 |

Аccm |

|

|

Ас3 |

6 |

|

|

|

|

|

5 |

|

||

|

|

|

|

|

|

|

800 |

Ас1 |

|

|

|

|

Р |

S |

|

К |

|

|

600 |

|

|

2 |

|

|

|

|

|

|

|

|

400 |

|

|

3 |

|

|

|

|

|

|

|

|

Q |

|

|

|

|

|

0,02 |

|

0,8 |

|

C, % |

Рис. 3.7. Температура нагрева при отжиге: 1- диффузионный отжиг; |

|||||

2 – рекристаллизационный отжиг; 3 – отжиг для снятия напряжений; |

|||||

|

4 – полный отжиг; 5 – неполный отжиг; 6 - нормализация |

||||

t, |

А1 |

А |

|

|

|

C |

|

|

V1 |

П |

|

|

|

|

|

||

|

|

|

|

V2 |

С |

|

Ап |

|

|

|

|

|

|

|

|

Т |

|

|

|

|

|

|

|

|

|

|

|

V3 |

ВБ |

|

|

|

|

|

|

Мн |

|

|

|

НБ |

|

|

|

|

|

||

Мк |

|

А М |

|

М |

|

|

|

, с |

|

||

|

|

|

|

|

|

Рис. 3.8. Схемы отжига эвтектоидной стали: V1 – обычный отжиг; |

|||||

|

V2 – изотермический отжиг; V3 - нормализация |

|

|||

35

Закалка

Закалка – термическая обработка, заключающаяся в нагреве стали

до температуры выше фазовых превращений, выдержке и последующем быстром охлаждении со скоростью, равной или выше критической, с целью получения неравновесной структуры стали - мартенсита.

Врезультате закалки из аустенита образуется метастабильная структура мартенсита с высокой твердостью.

Результаты закалки во многом зависят от правильного выбора температуры нагрева для закалки. Доэвтектоидные стали для закалки следует нагревать

до температуры на 30-50 С выше Ас3 (рис. 3.8). В этом случае сталь с исходной структурой перлит + феррит нагревается до аустенитного состояния и при охлаждении со скоростью больше критической получается мартенсит. Такая закалка называется полной.

Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3, то в ее структуре после закалки, наряду с мартенситом, будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. Такая закалка называется неполной. Следовательно, доэвтектоидные стали обычно подвергают полной закалке.

Заэвтектоидные стали нагревают для закалки на 50-70 С выше Ас1. При этих температурах в стали, наряду с аустенитом, имеется вторичный цементит. Поэтому после закалки в структуре заэвтектоидных сталей присутствуют мартенсит, цементит и небольшое количество остаточного аустенита. Если заэвтек-

тоидную сталь нагреть для закалки выше Асcm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита. Присутствие остаточного аустенита в структуре стали снижает ее твердость. Все заэвтектоидные стали подвергают неполной закалке (рис. 3.9).

Закалочные среды. Охлаждающая (закалочная) среда должна обеспечить высокую скорость охлаждения при температурах наименьшей устойчивости переохлажденного аустенита (650-550 С), чтобы предупредить его распад на ферритно-цементитную смесь.

Винтервале температур мартенситного превращения (от Мн до Мк) целесообразно медленное охлаждение с целью уменьшения внутренних напряжений.

Вкачестве закалочных сред для углеродистых сталей, имеющих высокую критическую скорость охлаждения, применяют воду и различные водные растворы, а для легированных сталей, имеющих небольшую критическую скорость закалки, используют масло и воздух.

Способы закалки. Оптимальный способ закалки выбирают в зависимости от состава стали, формы и размеров детали. Различные способы закалки представлены в табл. 3.2 и на рис. 3.10, оптимальные температуры нагрева под закалку - на рис. 3.9.

36

t, C |

|

|

|

|

|

|

Аустенит |

|

|

Е |

|

G |

Ас3 |

|

|

Асcm |

|

|

|

|

|

|

|

800 |

А + Ф |

|

|

|

А + Ц2 |

|

|

Ас1 |

|

||

|

Р |

|

S |

К |

|

600 |

|

|

|

|

|

400 |

Ф + П |

|

|

|

П + Ц2 |

|

|

|

|

А1 |

|

|

Q |

|

|

|

|

|

|

|

|

|

|

|

0,02 |

0,8 |

|

|

C, % |

Рис. 3.9. Оптимальные температуры нагрева под закалку углеродистыхсталей |

|||||

t, C |

А |

|

|

|

|

|

|

|

|

|

|

|

Ап |

|

|

|

|

М |

|

|

|

|

|

М |

|

|

А М |

|

|

|

|

|

|

|

|

1 |

2 |

Vк |

3 |

, с |

4 |

Рис. 3.10. Виды закалки сталей: 1 – непрерывная закалка; 2 – прерывистая; |

|||||

3 – ступенчатая; 4 – изотермическая |

|

|

|||

37

Таблица 3.2

Способы закалки

|

Способ закалки |

|

|

Характеристика |

|

Структура |

Применение |

|

||||||

|

|

|

Полная закалка (температура нагрева Ас3 + (30 50 ) |

|

|

|

|

|||||||

|

|

|

|

|

||||||||||

|

|

Закалка с непрерывным охла- |

|

Применяют для закалки ле- |

||||||||||

|

Непрерывная |

ждением в одной среде с це- |

Мартенсит |

гированных сталей при |

ох- |

|||||||||

|

лью |

получения |

структуры |

|

лаждении в масле и цементи- |

|||||||||

|

(в одном охладителе) |

|

||||||||||||

|

мартенсита |

|

|

|

|

|

рованных углеродистых |

при |

||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

охлаждении в воде |

|

||

|

|

Закалка |

с |

охлаждением |

в |

|

Применяют |

для |

деталей |

из |

||||

|

|

среде с температурой не- |

|

углеродистых сталей диамет- |

||||||||||

38 |

Ступенчатая |

сколько выше Мн, выдержкой |

Мартенсит |

ром не более 10-12 мм, |

для |

|||||||||

|

без превращения аустенита и |

|

легированных сталей – до 20- |

|||||||||||

|

|

|

||||||||||||

|

|

последующим |

охлаждением |

|

30 мм сложной конфигура- |

|||||||||

|

|

на |

воздухе |

для |

получения |

|

ции с целью уменьшения ос- |

|||||||

|

|

структуры мартенсита |

|

|

таточных |

напряжений |

при |

|||||||

|

|

|

|

|

|

|

|

|

|

|

сохранении высокой твердо- |

|||

|

|

|

|

|

|

|

|

|

|

|

сти |

|

|

|

|

|

Закалка |

с |

охлаждением |

в |

|

Применяют для закалки из- |

|||||||

|

|

среде |

с |

температурой выше |

|

делий сложной формы |

|

|||||||

|

|

Мн, |

изотермической выдерж- |

Нижний бейнит |

из легированных сталей |

|

||||||||

|

Изотермическая |

кой до полного или неполно- |

|

во избежание |

образования |

|||||||||

|

го |

превращения аустенита и |

|

трещин и коробления и для |

||||||||||

|

|

последующим |

охлаждением |

|

получения |

высокой прочно- |

||||||||

|

|

для |

|

получения |

структуры |

|

сти и вязкости. Закалочная |

|||||||

|

|

бейнита |

|

|

|

|

|

|

среда – расплавы солей или |

|||||

|

|

|

|

|

|

|

|

|

|

|

щелочей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 3.2 |

||

|

Способ закалки |

Характеристика |

|

|

Структура |

|

Применение |

|

||||||

|

|

Неполная закалка (температура нагрева Ас1 + (30 50 ) |

|

|

|

|

||||||||

|

|

Закалка с непрерывным ох- |

|

|

Применяют для закалки из- |

|||||||||

|

|

лаждением в одной среде с |

|

Мартенсит |

делий из высокоуглероди- |

|

||||||||

|

Непрерывная |

целью получения |

структуры |

|

стых сталей несложной фор- |

|||||||||

|

мартенсита и цементита |

|

|

и цементит |

мы в воде. Изделия диамет- |

|||||||||

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

ром до 6-7 мм закаливают в |

|||

|

|

|

|

|

|

|

|

|

|

|

масле |

|

|

|

|

|

Неполная закалка (температура нагрева Ас1 + (30 50 ) |

|

|

|

|

||||||||

|

Прерывистая |

Закалка |

с |

охлаждением |

в |

|

|

Основной вид закалки угле- |

||||||

|

двух средах: вначале с боль- |

|

Мартенсит |

родистых инструментальных |

||||||||||

|

(в двух средах) |

шей (вода), затем с меньшей |

|

и цементит |

сталей. |

Применяется |

для |

|||||||

|

|

охлаждающей |

способностью |

|

|

снижения внутренних напря- |

||||||||

|

|

(масло) |

|

|

|

|

|

|

|

|

жений при сохранении высо- |

|||

|

|

|

|

|

|

|

|

|

|

|

кой твердости |

|

||

39 |

|

Закалка с продолжением ох- |

|

|

Подвергают |

измерительные |

||||||||

|

лаждения |

|

до |

температуры |

|

Мартенсит |

инструменты, детали под- |

|||||||

|

С обработкой холодом |

|

|

|||||||||||

|

ниже + 20 С, но в интерва- |

|

и цементит |

шипников, цементированные |

||||||||||

|

|

ле Мн-Мк |

с целью дополни- |

|

|

детали из легированных ста- |

||||||||

|

|

тельного |

превращения оста- |

|

|

лей с устойчивым аустени- |

||||||||

|

|

точного аустенита в мартен- |

|

|

том. Среда охлаждения – |

|||||||||

|

|

сит |

|

|

|

|

|

|

|

|

жидкий азот и кислород |

|

||

|

|

Закалка |

с |

охлаждением |

в |

|

|

Применяют для закалки ин- |

||||||

|

|

среде с температурой не- |

|

Мартенсит |

струментов |

небольшого |

се- |

|||||||

|

Ступенчатая |

сколько выше Мн, выдержкой |

|

и цементит |

чения |

из низко- и среднеле- |

||||||||

|

|

без превращения аустенита и |

|

|

гированных сталей |

|

||||||||

|

|

последующим |

охлаждением |

|

|

|

|

|

|

|||||

|

|

на воздухе |

для |

получения |

|

|

|

|

|

|

||||

|

|

структуры мартенсита |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

39 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отпуск

Отпуск является заключительной операцией термической обработки ста-

лей. Отпуск – это термическая обработка, заключающаяся в нагреве стали,

подвергнутой закалке, до температуры ниже Ас1, выдержке и последующем охлаждении, с целью превращения неравновесной структуры в более равновесную.

Закаленная структура сталей является термодинамически нестабильной, так как имеет искаженную кристаллическую решетку (тетрагональную с отношением осей с/а > 1) и повышенную свободную энергию. Поэтому при последующем нагреве закаленная сталь стремится к более стабильному состоянию, т.е. к превращению мартенсита и остаточного аустенита в ферритоцементитную смесь.

Различают три вида отпуска (табл. 3.3).

Низкотемпературный отпуск (низкий) осуществляется в интервале

температур 100-250 С. При этом отпуске уменьшается степень тетрагональности кристаллической решетки мартенсита вследствие выделения из нее углеро-

да в виде -карбида (Fe2C). Кристаллическая решетка -карбида когерентно связана с решеткой мартенсита, т.е. отдельные кристаллографические плоскости у них являются общими. В связи с когерентной связью твердость стали при этом не снижается, а внутренние напряжения уменьшаются. В результате низкотемпературного отпуска мартенсит закалки превращается в мартенсит отпуска, имеющий повышенную ударную вязкость и пластичность по сравнению с мартенситом закалки. При этом сталь сохраняет высокую твердость (рис. 3.10). Поэтому низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали после поверхностной закалки, цементации и т.д.

Среднетемпературный отпуск (средний) проводят при температуре

350-500 С. При температуре свыше 300 С из мартенсита выделяется цементит. Образование цементита и его коагуляция (укрупнение) сопровождаются снижением твердости и повышением вязкости и пластичности. При среднетемпературном отпуске образуется дисперсная ферритно-цементитная смесь, имеющая зернистое строение цементита. Эта структура называется трооститом отпуска. Средний отпуск средне- и высокоуглеродистых сталей обеспечивает высокие предел упругости, предел выносливости, большую релаксационную стойкость. Поэтому этот вид отпуска используют после закалки рессор, пружин, штампов.

Высокотемпературный отпуск (высокий) осуществляется при темпера-

туре 500-600 С. При этом происходит полное снятие внутренних напряжений, коагуляция и сфероидизация частиц цементита. Структуру, возникающую после высокого отпуска, называют сорбит отпуска. Сорбит отпуска состоит из ферритной основы, пронизанной сферическими частицами цементита. В результате высокотемпературного отпуска понижается твердость закаленной стали,

40