Методические указания к выполнению лабораторных работ по курсу «Физические основы материаловедения» для студентов направления 16.03.01 «Техническая физика». Жиляков Д.Г., Горожанкина О.В

.pdf

ФГБОУ ВО «Воронежский государственный технический университет»

Кафедра материаловедения и физики металлов

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

квыполнению лабораторных работ по курсу «Физические основы материаловедения»

для студентов направления 16.03.01 «Техническая физика» (профиль «Физическая электроника»)

очной формы обучения

Воронеж 2016

Составители: канд. физ.-мат. наук Д.Г. Жиляков, ст. преп. О.В. Горожанкина, ст. преп. В.А. Юрьева

УДК 620.26

Методические указания к выполнению лабораторных работ по курсу «Физические основы материаловедения» для студентов направления 16.03.01 «Техническая физика» (профиль «Физическая электроника») очной формы обучения / ФГБОУ ВО «Воронежский государственный технический университет»; сост. Д.Г. Жиляков, О.В. Горожанкина, В.А. Юрьева. Во-

ронеж, 2016. 32 с.

Методические указания содержат теоретические сведения и практические задания к лабораторным работам по курсу «Физические основы материаловедения». Изложенный материал позволяет изучать его самостоятельно.

Методические указания предназначены для студентов второго курса очной формы обучения.

Методические указания подготовлены в электронном виде и содержатся в файле Мет.указ. Техническая физика.pdf.

Табл. 4. Ил. 8. Библиогр.: 6 назв.

Рецензент д-р физ.-мат. наук, проф. Ю.Е. Калинин

Ответственный за выпуск зав. кафедрой канд. физ.-мат. наук, доц. Д.Г. Жиляков

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВО «Воронежский государственный технический университет», 2016

Лабораторная работа №1

МАКРОСКОПИЧЕСКИЙ АНАЛИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

ЦЕЛЬ РАБОТЫ Ознакомление с методом макроанализа, макроанализ по

виду излома, изучение методики определения содержания серы по сечению слитка.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Макроскопический анализ заключается в изучении строения металла путем просмотра его излома или специально подготовленной поверхности (макрошлифа) невооруженным глазом или при небольших увеличениях – до 30 раз (с помощью лупы).

Строение металла, выявленное таким способом, называется макроструктурой. Макроструктура может быть исследована непосредственно на поверхности заготовки или детали; в изломе или, что делается чаще, на вырезанном образце (темплете) после шлифования и травления специальным реактивом.

При макроанализе одновременно изучается сравнительно большая поверхность и получается информация об общем строении металла, о наличии в нем различных дефектов.

Макроанализ при помощи макрошлифов С их помощью можно определить:

-нарушения сплошности металла, усадочную рыхлость, центральную пористость, свищи, подкорковые пузыри, межкристаллитные трещины; трещины, возникшие при обработке давлением и термической обработке, флокены, дефекты сварки (в виде непровара, газовых пузырей);

-дендритное строение, зону транскристаллизации, размеры и ориентацию зерен в литом металле;

-химическую неоднородность литого металла (ликвации)

иприсутствие в нем грубых инородных включений;

-волокнистую структуру деформированного металла;

– макростроение сварного шва: число слоев шва, зону термического влияния;

-структурную или химическую неоднородность металла, созданную термической, термомеханической или химикотермической обработкой;

-провести разделение объектов на металлы и неметаллы по внешнему виду, цвету, плотности и т.д.

Макроанализ по виду излома Непосредственно по виду излома можно установить ха-

рактер разрушения металлического изделия, которое может быть хрупким, вязким или усталостным.

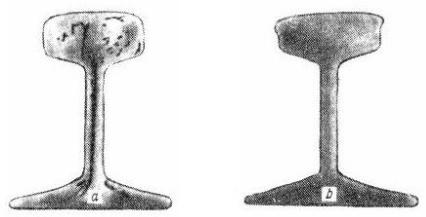

Хрупкий излом имеет кристаллическое строение (рис. 1,а). Обычно в хрупком изломе можно видеть форму и размер зерен металла, так как излом происходит без значительной пластической деформации и зерна при разрушении металла не искажаются. При этом излом может происходить как по границам зерен (межкристаллический), так и по зернам металла (транскристаллический).

Вязкий излом имеет волокнистое строение (рис. 1,б). Форма и размер зерен металла при вязком изломе сильно искажены, так как разрушение сопровождается значительной пластической деформацией.

Усталостный излом (рис. 1,в) всегда имеет две зоны разрушения: усталостную с мелкозернистым, фарфоровидным, часто ступенчато-слоистым строением, и зону вязкого или хрупкого разрушения, в зависимости от строения и свойств металла.

Макроанализ не определяет подробностей строения и часто является предварительным видом исследования, однако он позволяет выбрать те участки металла, которые требуют дальнейшего исследования.

2

а)

б) в)

Рис. 1. Хрупкий излом – а), вязкий излом – б); усталостный излом – в)

Макроанализ широко используется при металлургическом контроле качества отливок. В частности, этот метод является незаменимым при определении ликвации (скопления) серы. Сера и фосфор являются обязательными примесями в стали, снижающими ее свойства. Фосфор способствует склонности стали к хрупкому разрушению при пониженных температурах (хладноломкости), а сера – хрупкости стали при повышенных температурах в районе 900 – 1000оС (красноломкости).

3

Ликвацию серы определяют с помощью макрошлифов. Большое значение для успешного выполнения макроанализа имеет правильный выбор наиболее характерного для изучаемого изделия сечения.

Место и способ вырезки образца. Образец для макроанализа вырезают в определенном месте и в определенной плоскости в зависимости оттого, что подвергают исследованию: отливку, поковку, штамповку, прокат, сварную или термически обработанную деталь, и что требуется выявить и изучить: первичную кристаллизацию, дефекты, нарушающие сплошность металла, неоднородность структуры. Поэтому образцы вырезают из одного или нескольких мест слитка, заготовки или детали, как в продольном, так и поперечном направлениях.

Получение плоской поверхности образца. Поверхность образца для макроанализа обрабатывают на фрезерном или на плоскошлифовальном станке. Окончательную шлифовку производят на шкурках. Шлифование начинают шкуркой с наиболее крупным абразивным зерном, затем постепенно переходят на шлифование шкуркой с более мелким зерном. При переходе с одного номера шкурки на другой, направление шлифования меняют на 90о. После шлифования образцы протирают ватой и подвергают травлению.

Распределение серы определяют методом серного отпечатка, который носит название метода Баумана:

1.Поверхность шлифа обрабатывают на шкурках №12 и №8 и протирают тампоном, смоченным в спирте, для удаления загрязнений. Затем кладут на стол шлифованной поверхностью вверх.

2.Лист глянцевой бромсеребрянной фотобумаги вымачивают на свету в течение 5 – 10 минут в 5 % водном растворе серной кислоты, затем слегка просушивают между двумя листами фильтровальной бумаги для удаления избытка раствора, накладывают эмульсионной стороной на макрошлиф и, приглаживая сверху рукой или резиновым валиком, удаляют обра-

4

зующиеся пузырьки газов. Лист выдерживают на макрошлифе

втечение 5 - 7 минут, затем осторожно снимают.

3.Полученный отпечаток промывают в воде, обрабатывают фиксажем, снова промывают в воде и просушивают.

Полученные на фотобумаге участки коричневого цвета указывают на места, обогащенные серой (скопление сульфидов). Если же фотобумага имеет равномерную окраску, то, следовательно, сера распределена равномерно. На рис. 2 представлены отпечатки макрошлифов с равномерным (2,а) и неравномерным (2,б) распределением серы (ликвацией).

Рис. 2. Распределение серы в стали: а – ярко выраженная ликвация; б – равномерное распределение

Появление темных участков в местах, обогащенных серой, объясняется тем, что сначала между серной кислотой, впитанной в фотобумагу и включениями MnS и FeS, в виде которых сера находится в стали, происходят реакции:

MnS + H2SO4 = MnSO4 + H2S; |

(1) |

FeS + H2SO4 = FeSO4 + H2S. |

(2) |

5 |

|

Образующийся сероводород действует на бромистое серебро эмульсионного слоя, в результате чего образуется сернистое серебро, имеющее темно-коричневый цвет:

2AgBr + H2S = Ag2S + 2HBr. |

(3) |

Задание

1.Изучить теоретическую часть работы.

2.Изучить операции приготовления макрошлифа.

3.Провести макроанализ литых, деформированных, сварных и термообработанных изделий.

4.Изучить методику выявления неоднородности (ликвации) серы.

5.Зарисовать полученный отпечаток и дать характеристику выявленной макроструктуры.

6.Составить отчет о работе

Контрольные вопросы

1.Каково назначение макроанализа?

2.Какова последовательность приготовления макро-

шлифа?

3.Какие виды изломов существуют? Их особенности.

4.Что выявляется на макрошлифе?

5.Как определяют ликвацию серы?

6.На какие характеристики металла влияют сера и фос-

фор?

6

Лабораторная работа №2

ИССЛЕДОВАНИЕ СТРУКТУРЫ МЕТАЛЛОВ И СПЛАВОВ С ПОМОЩЬЮ СВЕТОВОГО МИКРОСКОПА

(МИКРОАНАЛИЗ)

ЦЕЛЬ РАБОТЫ Ознакомление с методом микроанализа, определение

микроструктуры и фазового состава сталей и сплавов

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Методы исследования металлов и сплавов с помощью оптических микроскопов позволяют наблюдать структуру специально подготовленных образцов (микрошлифов) при увеличениях от 30 50 до 15001800.

Цель микроанализа - определение микроструктуры и фазового состава сталей и сплавов, оценки количества, размеров, формы и характера распределения различных фаз. Микроанализ позволяет установить связь химического состава, условий производства и обработки сплава с его микроструктурой и свойствами.

Микроскопический анализ заключается в исследовании структуры материалов при помощи микроскопа. Наблюдаемая структура называется микроструктурой. В зависимости от требуемого увеличения для четкого наблюдения структуры в целом в микроскопах чаще всего используют белый свет и обычные оптические системы, меняющиеся комбинацией стеклянных линз и призм (оптическая микроскопия). Микроанализ методами оптической микроскопии позволяет во многих случаях объяснить причины изменения свойств сплавов в зависимости от изменения химического состава и условий обработки. Оптические микроскопы обеспечивают увеличение до 2000 раз при разрешающей способности 0,2 х 10-3 мм. Для более точных исследований применяются электронные микроскопы, увели-

7

чение которых достигает 200000 раз, а разрешающая способность – 8-10 х 10-7 мм.

При помощи микроанализа определяют: форму и размер кристаллических зерен, из которых состоит металл или сплав; изменение внутреннего строения сплава под влиянием механической, термической или химико-термической обработки; микропороки металла – микротрещины, раковины и т.п.; неметаллические включения – сульфиды, оксиды и др.; примерный химический состав изучаемого сплава по характерной форме и характерному окрашиванию структурных составляющих и фаз; характер обработки металла.

Приготовление микрошлифов. Процесс приготовления металлографических шлифов включает следующие основные операции:

1.Вырезка образца и подготовка поверхности;

2.Шлифование механическое;

3.Полирование механическое;

4.Травление или электролитическое полирование. Указанные операции не должны сопровождаться дефор-

мацией (допускается только очень тонкий деформированный слой). На поверхности шлифа не должно быть царапин, рисок, ямок и загрязнений.

Шлифовка и полировка создают общую поверхность с хорошей отражательной способностью, лишенной дефектов от приготовления шлифа (например, грубых рисок от резки и шлифовки). Последующие после полировки операции обеспечивают или усиливают различную отражательную и поглощательную способность интересующих структурных составляющих для повышения контраста изображения. Для этого микрошлифы подвергаются травлению химическими реактивами, различающимися по своему воздействию на поверхность данного металла или сплава. Как правило, это растворы кислот, солей и щелочей, вызывающие избирательное растворение металлических или других фаз, зерен, а также их границ. В результате такого избирательного травления на поверхности микрошлифа формируется

8