Лабораторная работа №15 анализ микроструктуры цветных сплавов

Алюминий и сплавы на его основе

Алюминий

кристаллизуется в кубическую

гранецентрированную решетку. Он не

имеет полиморфных превращений.

Характерными свойствами алюминия

является малый удельный вес (ρ = 2,72

г/см3), высокая пластичность (δ =

35-40%), низкая температура плавления

(6580С), высокая тепло- и

электропроводность. Однако чистый

алюминий как конструкционный материал

применяется ограниченно из-за низких

прочностных свойств: (![]() в

= 80 Мпа, НВ 25). Введение легирующих

элементов, таких как медь Cu,

магний Mg, марганец Mn,

железо Fe, кремний Si,

позволяет значительно улучшить

механические свойства алюминия Al

и в ряде случаев создает условия для

дополнительного упрочнения сплавов в

результате термической обработки.

в

= 80 Мпа, НВ 25). Введение легирующих

элементов, таких как медь Cu,

магний Mg, марганец Mn,

железо Fe, кремний Si,

позволяет значительно улучшить

механические свойства алюминия Al

и в ряде случаев создает условия для

дополнительного упрочнения сплавов в

результате термической обработки.

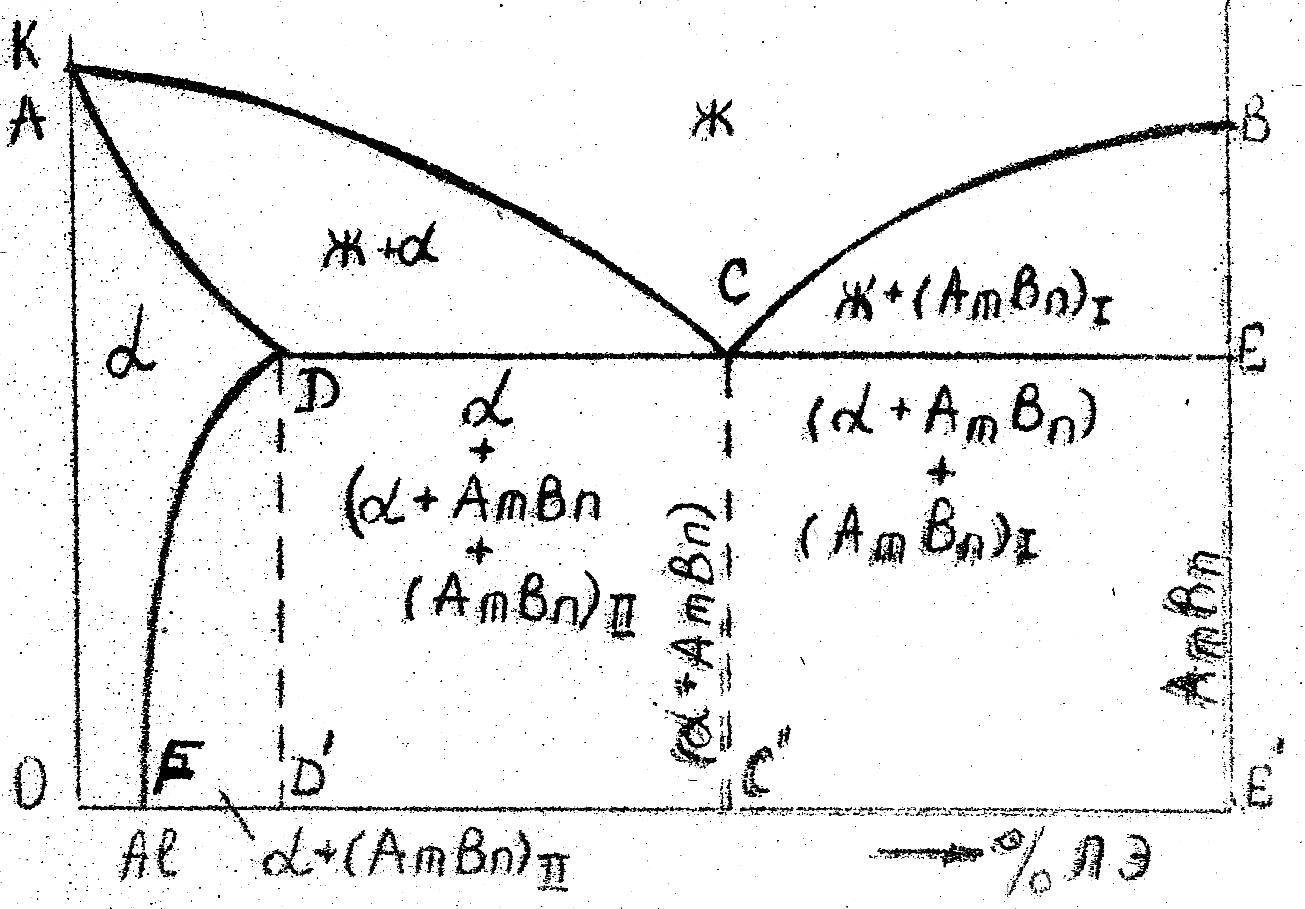

В соответствии с диаграммой состояния алюминий - легирующий элемент (ЛЭ) все сплавы на основе алюминия делятся на три класса: деформируемые неупрочняемые термической обработкой, деформируемые термически упрочняемые и литейные.

Деформируемые

термически неупрочняемые сплавы имеют

однофазную структуру однородного

![]() - раствора на основе алюминия Al;

концентрация ЛЭ в диапазоне от точки О

до точки F (рис. 16).

- раствора на основе алюминия Al;

концентрация ЛЭ в диапазоне от точки О

до точки F (рис. 16).

Деформируемые термически упрочняемые сплавы имеют двухфазную структуру + АmВп, где АmВп – интерметаллическое соеди-

19

нение; концентрация ЛЭ от точки F до точки D' (рис.16).

Литейные сплавы (концентрация ЛЭ от точки D' до точки Е', рис.1) претерпевают эвтектическое превращение, и поэтому основной их структурной составляющей является механическая смесь двух фаз ( + АmВп) – эвтектика. Наличие эвтектики, обладающей жидкотекучестью, обеспечивает этим сплавам хорошие литейные свойства.

Рис. 16

Деформируемые сплавы.

1. К деформируемым термически неупрочняемым сплавам относятся сплавы, легированные магнием Mg и марганцем Mn (обозначаются соответственно АМг и АМц). Среднее содержание Mg и Mn в процентах обозначается цифрами, например, АМг3. Эти сплавы обладают невысокой прочностью, высокой пластичностью и коррозионной стойкостью.

Содержание марганца в этих сплавах не превышает 1,6%. При содержании марганца до 0,3% он находится только в твердом растворе, при большем количестве он частично будет находиться в виде интерметалличнского соединения MnAl6, не растворяемого в алюминии.

20

Содержание магния в деформируемых алюминиевых сплавах колеблется от 2 до 7%. Магний с алюминием образует несколько интерметаллических соединений: Mg2Al3 и Mg4Al3. Сплавы, содержащие больше 3% магния могут подвергатьтся упрочняющей термической обработке, но эффект от упрочнения будет невелик, и поэтому этот путь упрочнения сплавов не используется.

Упрочнение сплавов данной группы достигается только путем холодной обработки давлением (наклепа).

2. Выше отмечалось, что сплавы на основе алюминия Al с концентрацией ЛЭ от точки F до точки D' (рис. 16) способны термически упрочняться. Такая способность обусловлена наличием в этих сплавах переменной растворимости легирующего элемента в соответствии с положением линии DF на рис. 16. Из этого класса алюминиевых сплавов наиболее распространены так называемые дуралюмины. Основным легирующим элементом в них является медь Cu (до 4,5 % Cu). Кроме меди, дуралюмин содержит магний Mg и марганец Mn.

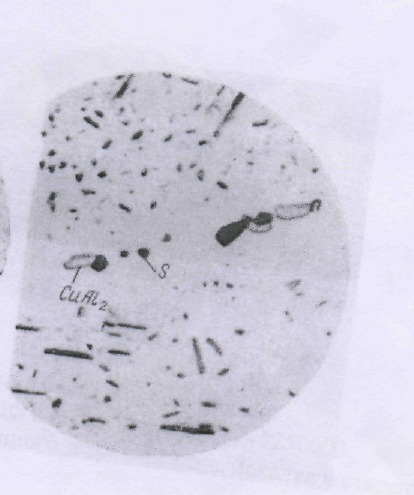

Структура этих сплавов в отожженном состоянии состоит из твердого раствора легирующих элементов в алюминии и частичек второй фазы, растворяемых в алюминии с повышением температуры, таких, как Θ-фаза (CuAl2), S –фаза (CuMgAl2), T –фаза (CuMg5Al5) (Рис. 17). Именно эти фазы являются упрочняющими при термической обработке.

Рис. 17

21

Термическая обработка алюминиевых сплавов заключается в закалке и последующем старении (дисперсионном твердении). Закалка основана на существовании переменной растворимости меди, магния и некоторых других элементов в твердом алюминии при повышении температуры (лабораторная работа №3).

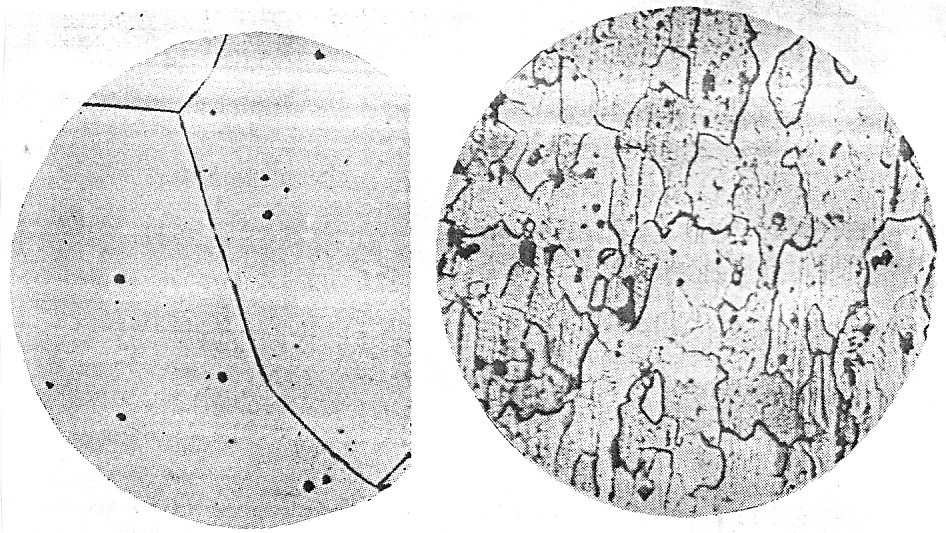

После закалки структура сплава Д16 будет представлять собой пересыщенный твердый раствор легирующих элементов в алюминии (рис. 18 а).

а б

Рис. 18

После естественного старения структура состоит из зерен пересыщенного твердого раствора и интерметаллических соединений алюминия с легирующими элементами, не растворившихся в твердом алюминии (темные включения на шлифе, рис. 18 б).

Высокопрочный

деформируемый сплав В95 имеет следующий

химический состав: 5-7 % Zn;

1,8-2,8 % Mg; 1,4-2,0 % Cu;

0,2-0,6 % Mn; 0,1-0,25 % Cr;

остальное – Al. Сплав

подвергается закалке и искусственному

старению. Механические свойства сплава

после термической обработки:

в

= 540-560 МПа;

![]() = 10-12 %; HRB 14-17. Причем нижние

пределы относятся к плакированным

листам, а верхние - к профилям и пруткам.

Структура сплава В95 после закалки и

= 10-12 %; HRB 14-17. Причем нижние

пределы относятся к плакированным

листам, а верхние - к профилям и пруткам.

Структура сплава В95 после закалки и

22

старения состоит из зерен алюминиевого твердого раствора (светлый фон шлифа) и интерметаллических соединений (типичные включения на шлифе), не растворившихся при нагреве под закалку. Упрочняющими фазами в сплаве В95 являются тройные соединения: S- фаза (Al2MgCu) и Т- фаза (Al2Mg3Zn3), не видимые под оптическим микроскопом. Недостатком этого сплава являются низкая пластичность и коррозионная стойкость. Применение этого сплава без плакирования не рекомендуется (плакирование заключается в создании на обеих поверхностях листа тонкого защитного слоя, состоящего из чистого алюминия).

Жаропрочный

деформируемый сплав АК4 имеет следующий

химический состав: 2,2 % Cu;

1,6 % Mg; 1,25 % Ni;

1,35 % Fe; 0,85 % Si;

![]() 0,1 % Ti; остальное – Al.

Применяется для поршней тепловых

двигателей, обладает более высокими

прочностью и твердостью при повышенных

температура, чем дуралюмин. В этом сплаве

содержится никель, который с алюминием

и медью дает тройное соединение AlCuNi,

а с алюминием и железом тройное соединение

Al9FeNi,

нерастворимые в твердом алюминии,

которые повышают жаропрочность сплава,

делая структуру сплава более гетерогенной

и препятствуя развитию процесса

рекристаллизации. Фазы-упрочнители

сплава АК4 S- фаза (Al2MgCu)

и W- фаза (Al2CuMgSi),

имеющие сложный состав, выделяются из

твердого раствора и укрупняются

(коагулируют) более медленно, чем CuAl2

в дуралюмине, вследствие чего сплав АК4

более стоек против отпуска, т.е. обладает

жаропрочностью. Присадка Ti

в количестве меньше 0,1 % способствует

образованию мелкокристаллической

структуры (создает дополнительные

центры кристаллизации). Термическая

обработка сплава: закалка с 520 оС

в воде и искусственное старение при 160

оС. Структура сплава после указанной

термической обработки состоит из зерен

алюминиевого твердого раствора

(светлый основной фон шлифа) и

интерметаллических соединений, не

перешедших при нагреве под закалку в

твердый раствор (темные включения).

0,1 % Ti; остальное – Al.

Применяется для поршней тепловых

двигателей, обладает более высокими

прочностью и твердостью при повышенных

температура, чем дуралюмин. В этом сплаве

содержится никель, который с алюминием

и медью дает тройное соединение AlCuNi,

а с алюминием и железом тройное соединение

Al9FeNi,

нерастворимые в твердом алюминии,

которые повышают жаропрочность сплава,

делая структуру сплава более гетерогенной

и препятствуя развитию процесса

рекристаллизации. Фазы-упрочнители

сплава АК4 S- фаза (Al2MgCu)

и W- фаза (Al2CuMgSi),

имеющие сложный состав, выделяются из

твердого раствора и укрупняются

(коагулируют) более медленно, чем CuAl2

в дуралюмине, вследствие чего сплав АК4

более стоек против отпуска, т.е. обладает

жаропрочностью. Присадка Ti

в количестве меньше 0,1 % способствует

образованию мелкокристаллической

структуры (создает дополнительные

центры кристаллизации). Термическая

обработка сплава: закалка с 520 оС

в воде и искусственное старение при 160

оС. Структура сплава после указанной

термической обработки состоит из зерен

алюминиевого твердого раствора

(светлый основной фон шлифа) и

интерметаллических соединений, не

перешедших при нагреве под закалку в

твердый раствор (темные включения).

Литейные сплавы. Литейные алюминиевые сплавы, в которых растворимость ЛЭ в твердом алюминии изменяется с изменением температуры, можно термически обрабатывать, т.е. подвергать закал-

23

ке с последующим старением, в результате чего прочность сплава повышается. Структура литейных сплавов по сравнению с деформированными сплавами крупнозернистая, грубая, поэтому, чтобы перевести при закалке надлежащее количество интерметаллических соединений в твердый раствор, для литейных сплавов требуется более длительная выдержка, чем для деформируемых.

В качестве литейных используются сплавы алюминия с кремнием Si при содержании кремния от 4 до 13%, медью Cu при ее содержании более 8%, магнием Mg, по химическому составу близкие к эвтектической концентрации.

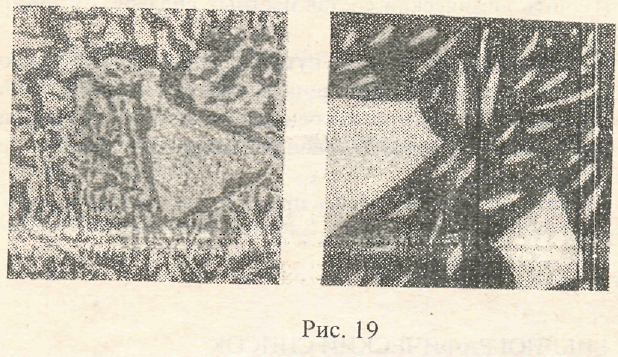

Наиболее распространенными литейными сплавами являются силумины – сплавы алюминия с кремнием. Они обладают хорошими литейными свойствами – хорошо заполняют форму, имеют малую усадку и не склонны к образованию трещин. Однако силумины склонны к образованию газовой пористости. Угол диаграммы Al-Si приведен на рис.19.

Рис. 19

24

Алюминий с кремнием дает эвтектику, содержащую 11,6 % Si. Большинство применяемых силуминов являются доэвтектическими сплавами, так как заэвтектические сплавы, содержащие в структуре крупные первичные кристаллы кремния, весьма хрупки и обладают малой прочностью.

Структура доэвтектического силумина представляет твердый раствор и эвтектику. При обычном способе литья эвтектика силуминов имеет грубое строение. Кремний в ней находится в виде крупных игл. Если силумины подвергнуть модифицированию, т.е. перед разливкой ввести в жидкий сплав натрий или смесь его солей (2/3 NaF + 1/3 NaCl), то эвтектика становится мелкозернистой. Кроме того, заэвтектический сплав (12-14 % Si) делается по структуре доэвтектическим, т.е. происходит сдвиг эвтектической точки вправо. Модифицирование резко повышает механические свойства: предел прочности в и относительное удлинение растут одновременно. Термическая обработка простых силуминов дает весьма малое упрочнение, поэтому они термически не обрабатываются.

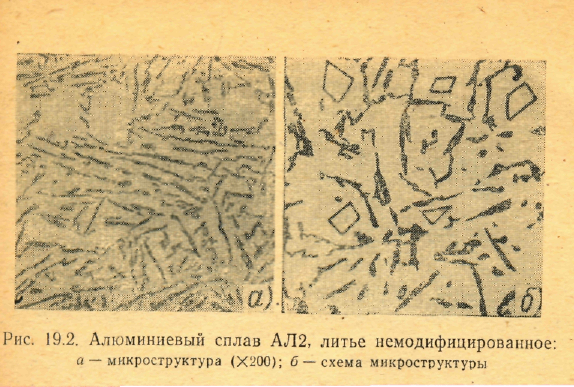

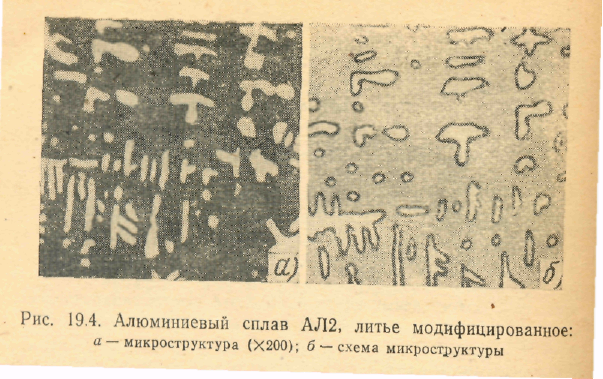

Простейшим двойным литейным силумином является сплав АЛ2, содержащий 10-13 % Si. На рис. 20 дана микроструктура немодифицированного заэвтектического силумина АЛ2, состоящая из кристаллов кремния (белые) и эвтектики +Si грубого строения, в которой кремний находится в виде крупных игл. Силумин с такой структурой обладает низкими механическими свойствами. Если в жидкий сплав перед его кристаллизацией ввести небольшое количество (0,01-0,1) натрия, это приводит к измельчению включений кремния и значительному улучшению механических свойств силумина. Этот процесс называется модифицированием. Характерным является то, что при модифицировании снижается температура кристаллизации кремния и эвтектики, точка эвтектики сдвигается вправо и заэвтектический сплав становится доэвтектическим (рис. 19). После модифицирования структура силумина АЛ2 мелкозернистая (рис. 21). Видны первичные дендриты твердого раствора (светлый фон) и мелкая (дисперсная) эвтектика +Si (темный фон). Гарантируемые механические свойства модифицированного силумина: в 160 МПа, 2 %, HB 50 HRB.

25

Рис. 20. Алюминиевый сплав АЛ2, литье немодифицированное:

а – микроструктура (х200); б – схема микроструктуры

Рис. 21. Алюминиевый сплав АЛ2, литье модифицированное:

а – микроструктура (х200); б – схема микроструктуры

Сплав АЛ12 является литейным алюминиевомедным сплавом, содержащим 10-14 %Cu. По механическим свойствам он уступает силумину, но в литье имеет одно преимущество перед ним – образует меньшее количество окисных пленок. Чаще применяется без термической обработки. Сплав АЛ12 является доэвтектическим и при комнатной температуре в равновесном состоянии имеет структуру: алюминиевый твердый раствор (светлый фон) и эвтектику ( +CuAl2), залегающую по границам зерен твердого раствора.

26

Сплав алюминия с

9,5-11,5 % Mg называют магналием

(АЛ8). Этот сплав имеет высокие механические

и антикоррозионные свойства. Литейные

свойства сплава невысоки. Термическая

обработка в промышленных масштабах

сплава АЛ8 не применяется, так как эффект

от старения незначителен. Обычно магналий

подвергают только закалке с целью

получения однородной структуры для

большей устойчивости против коррозии.

Закалка производится с 430 оС в

горячей воде; выдержка при температуре

закалки 15-20 часов. Механические свойства

сплава после закалки:

в

![]() 270 Мпа,

9 %, HB

60.

270 Мпа,

9 %, HB

60.

Медь и сплавы на ее основе

Чистая медь, обладая высокой электропроводностью и пластичностью, является основным материалом для проводов. Помимо этого медь применяется на прокладки, уплотнительные кольца, шайбы и т.д.

Микроструктура отожженной меди состоит из равноосных зерен меди с наличием двойниковых кристаллов.

Медные сплавы применяются как антифрикционный материал, например, свинцовистая и оловянистая бронза; конструкционный – латуни, алюминиевая и бериллиевая бронза; антикоррозионный – морская (легированная оловом) латунь, а также для электротехнических целей – кадмиевая бронза и т.д.

Специальными элементами, которые вводятся в медь, являются Zn, Sn, Al, Fe, Ni, Mn, Pb, Si, P, Be и другие.

По химическому составу медные сплавы подразделяют на две основные группы: латуни и бронзы.

Латуни. Сплавы

меди с цинком называются латунями. Цинк

в латунях является основным легирующим

элементом (ЛЭ). Практическое применение

имеют латуни, содержащие до 45 % Zn.

Это обусловлено тем, что при концентрации

Zn более 30 % пластичность

и прочность латуни начинают снижаться

и резко падают при содержании цинка 45

%, что объясняется появлением в структуре

хрупкой

![]() -

фазы, которая представляет собой

электронное соединение Cu5Zn8.

-

фазы, которая представляет собой

электронное соединение Cu5Zn8.

Латуни подразделяют на двойные и многокомпонентные.

27

По технологическим признакам обработки все латуни делятся на две группы: деформируемые – для производства лент, листов, труб, проволоки и др. и литейные – для фасонного литья.

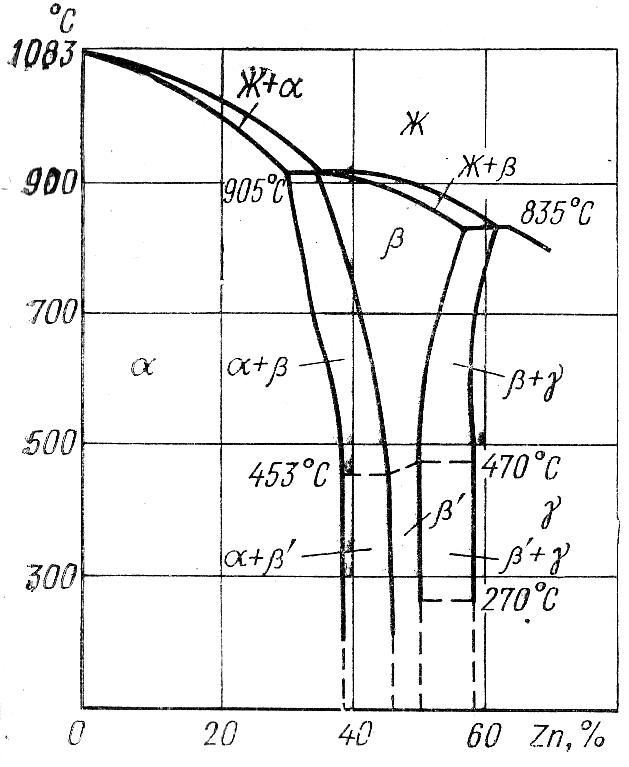

Двойные латуни в

соответствии с диаграммой состояния

системы Cu-Zn

(рис.22), содержащие до

![]() 39 % Zn, имеют однородную

структуру

-

твердого раствора (

-

латуни).

-

фаза является твердым раствором цинка

в меди Cu(Zn).

Она наиболее богата медью и имеет

кристаллическую решетку такую же как

и сама медь, т.е. ГЦК. Применяется большей

частью в деформированном виде. Из нее

изготовляют прутки, трубы, листы, ленты

и т.п.

39 % Zn, имеют однородную

структуру

-

твердого раствора (

-

латуни).

-

фаза является твердым раствором цинка

в меди Cu(Zn).

Она наиболее богата медью и имеет

кристаллическую решетку такую же как

и сама медь, т.е. ГЦК. Применяется большей

частью в деформированном виде. Из нее

изготовляют прутки, трубы, листы, ленты

и т.п.

Рис. 22

Структура латуней

с концентрацией цинка свыше 39 % представляет

собой смесь двух твердых растворов,

и

![]() '.

Твердый раствор

построен на основе химического соединения

CuZn, имеет решетку ОЦК,

представляет собой так называемое

электронное со-

'.

Твердый раствор

построен на основе химического соединения

CuZn, имеет решетку ОЦК,

представляет собой так называемое

электронное со-

28

единение. Твердый

раствор

'

в отличие от твердого раствора

является упорядоченным и имеет меньшую

пластичность, чем

-

и

-

твердые растворы. Переход

![]() '

происходит при 454 оС.

,-

фаза представляет собой твердый раствор

цинка в электронном соединении CuZn

(фаза Юм-Розери), является твердой и

хрупкой структурной составляющей.

'

происходит при 454 оС.

,-

фаза представляет собой твердый раствор

цинка в электронном соединении CuZn

(фаза Юм-Розери), является твердой и

хрупкой структурной составляющей.

Таким образом, в зависимости от структуры при комнатной температуре промышленные типы латуней делятся на две группы: - латуни и + '- латуни. Однофазные - латуни хорошо деформируются в горячем и холодном состояниях. Двухфазные + '- латуни малопластичны в холодном состоянии. Их подвергают горячей обработке давлением при температурах, соответствующих областям стабильного состояния '- или + '- фаз. Двухфазные латуни по сравнению с однофазными менее пластичны, однако более прочны и износостойки.

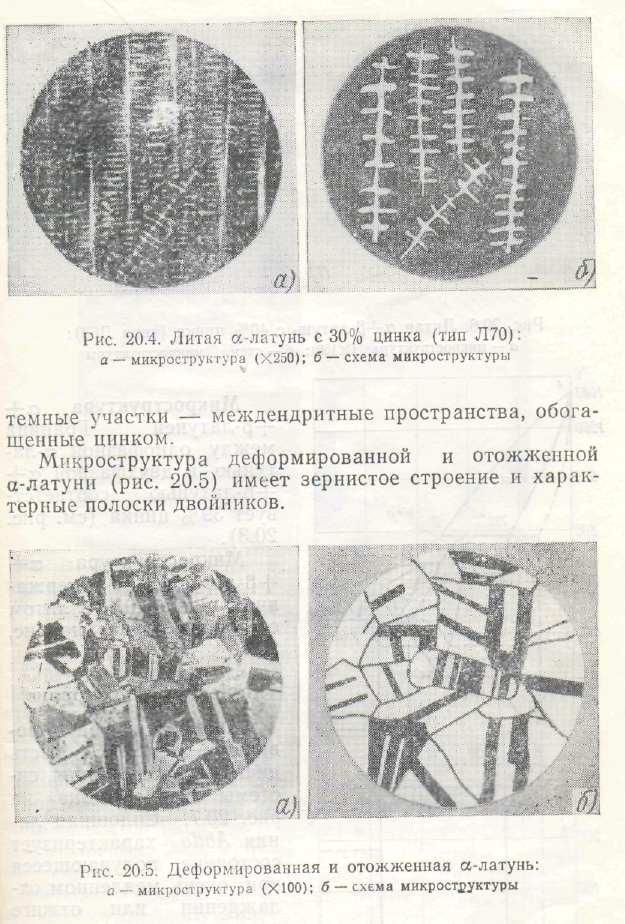

а – микроструктура (х250); б – схема микроструктуры

Рис. 23

Структура - латуни , содержащей 30% Zn, дана на рис. 23 и 24. Микроструктура литой латуни (рис. 23) имеет дендритное строение. Светлые участки – дендриты, богатые медью, затвердевающие первыми из жидкого состояния; темные участки – междендритные пространства, обогащенные цинком. Микроструктура деформирован-

29

ной и отожженной - латуни (рис. 24) имеет зернистое строение и характерные полоски двойников. Зерна имеют различную окрашиваемость вследствие анизотропии.

а – микроструктура (х100); б – схема микроструктуры

Рис. 24

Микроструктура + '- латуни (рис. 25), содержащей 40% Zn, состоит из твердого раствора (светлый), окруженного твердым раствором ' (темный).

а – микроструктура (х150); б – схема микроструктуры

Рис. 25

30

Деформируемые двойные латуни маркируют буквой Л, за которой стоит число, указывающее содержание меди. Наиболее широко применяют двойные латуни марок Л90, Л68 и Л63.

Латунь Л90 (томпак) обладает хорошей стойкостью против коррозии и имеет красивый золотистый цвет. ЕЕ используют для изготовления фурнитуры, знаков отличия и радиаторных трубок.

Латунь Л68 (патронная) прочнее, чем Л90 из-за большего содержания цинка. Ее используют для изготовления изделий холодной штамповкой и вытяжкой.

Латунь Л63 (торговая), среди всех латуней занимает первое место по объему производства. Она прекрасно деформируется в холодном и горячем состоянии, является самой прочной.

Для придания латуням специальных свойств в них вводят Al, Ni, Sn, Mn, Pb, Fe и другие элементы. Свинец, например, облегчает обработку резанием и улучшает антифрикционные свойства сплавов; Алюминий, цинк, кремний увеличивают сопротивление коррозии (многокомпонентные латуни).

Деформируемые многокомпонентные латуни маркируются буквой Л, за которой стоят первые буквы названий легирующих элементов, после чего указывается содержание меди и соответствующих легирующих элементов. Например, свинцовая (α+β) - латунь, ЛС59-1 содержит 59 % Cu и 1%Pb, остальное – Zn.

Латуни, предназначенные для фасонного литья, от которых требуется повышенная прочность, содержат большое количество специальных присадок, улучшающих их литейные свойства. Эти латуни отличаются и лучшей коррозионной стойкостью. Все литейные латуни являются легированными. В марке таких латуней после буквы Л указаны буквы, обозначающие все добавки к меди, начиная с цинка, за которыми следует число, указывающее содержание добавки; концентрация меди в марке не указывается. Например, свинцовая латунь ЛЦ40С является литейной модификацией деформируемой латуни ЛС59-1 и отличается от последней более широким допуском по содержанию примесей.

31

Бронзы. Двойные или многокомпонентные сплавы меди с оловом, алюминием, свинцом, бериллием, кремнием, кадмием, хромом и т.д. называются бронзами. Все бронзы обладают высокими параметрами прочности, коррозионной стойкости, хорошей обрабатываемостью резанием. Многие из них обладают высокими литейными и антифрикционными свойствами. Наиболее широко применяются алюминиевые и оловянистые бронзы.

По основному технологическому признаку обработки бронзы делятся на деформируемые и литейные. В марке обрабатывамых давлением бронз после букв Бр стоят буквенные обозначения названий легирующих элементов в порядке убывания их концентрации, а в конце марки в той же последовательности указаны средние концентрации соответствующих элементов. Например, БрАЖН10-3-1,5. В марке же литейных бронз после каждого обозначения названия легирующего элемента указано его содержание. Например, БрА10Ж3Мц2.

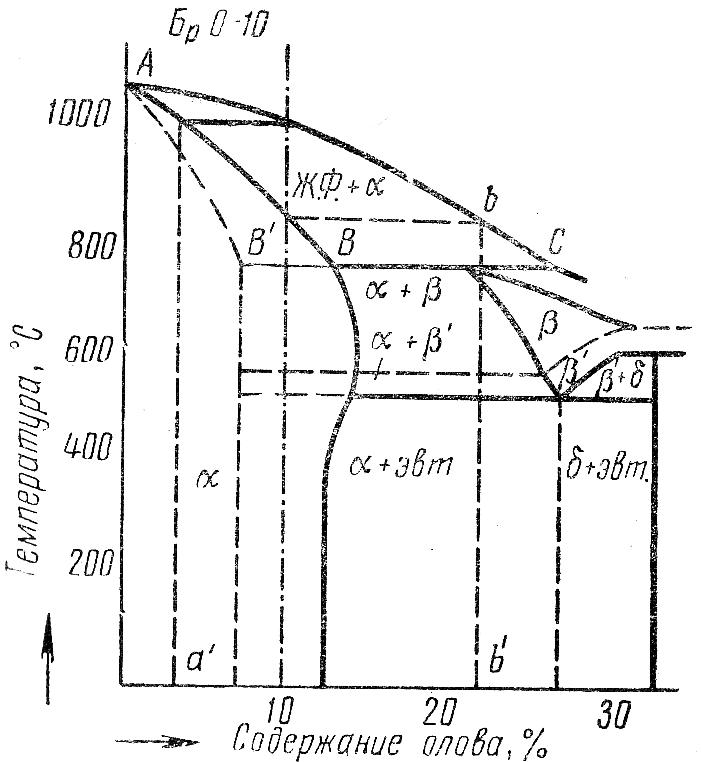

Оловянистая бронза. Практическое применение в машиностроении имеют сплавы меди с оловом, содержащие до 12 % Sn. Диаграмма состояния Cu-Sn приведена на рис.26.

Как видно из диаграммы, область - твердого раствора ограничивается сплошными и пунктирными линиями. Сплошные линии относятся к равновесным сплавам, прошедшим после литья очень длительный отжиг, а пунктирные – к литым неотожженным сплавам. Поэтому при изучении структуры литых бронз следует пользоваться пунктирными линиями диаграммы. В этом случае линия пунктирная линия, ограничивающая поле однородного твердого раствора , лежит левее, чем на равновесной диаграмме, и в структуре сплавов, содержащих более 5-6 % Sn, уже содержится эвтектоид.

Фаза является твердым раствором олова в меди и имеет такую же кристаллическую решетку, как у меди, т.е. ГЦК (различаются решетки только параметрами).

32

Рис. 26

Фазы и являются твердыми растворами, построенными на базе интерметаллических соединений электронного типа. Фаза построена на основе Cu5Sn, а фаза - на основе электронного соединения Cu31Sn8, имеющего сложную кристаллическую решетку.

При рассмотрении диаграммы состояния виден значительный интервал температур между линиями солидуса и ликвидуса, вследствие чего оловянистая бронза весьма склонна к ликвации (неоднородность состава и структуры по объему слитка). В этом случае разница в концентрации жидкой и твердой фаз значительна, так как расстояние по горизонтали между ликвидусом и солидусом велико. Образующийся твердый раствор имеет вид дендритов с неодинаковым составом в различных точках (дендритная ликвация). Если литой

33

сплав с дендритной структурой твердого раствора отжечь, то образуются однородные зерна. Оловянистая литая бронза применяется в промышленности как антифрикционный материал.

На рис.27 показана структура литой - бронзы с содержанием 6 % Sn. Структура состоит из дендритов твердого раствора . Оси дендритов (темные участки) наиболее богаты медью, так как они кристаллизовались первыми. Междуосные поля (светлые участки), наоборот, более богаты оловом, так как они затвердевают последними.

а – микроструктура; б – схема микроструктуры

Рис. 27

Неоднородная структура является антифрикционной, обеспечивает небольшой коэффициент трения и применяется в качестве подшипниковых сплавов для вкладышей подшипников скольжения.

К антифрикционным сплавам предъявляются следующие требования. Они должны:

-иметь низкий коэффициент трения;

-хорошую прирабатываемость, т.е. минимальное время до принятия подшипником очертаний конфигурации вала;

-выдерживать большое удельное давление, т.е. быть достаточно прочным и пластичным;

-иметь более низкую твердость по сравнению с валом;

34

-обладать высокой теплопроводностью и сопротивлением коррозии;

-иметь хорошие технологические и литейные свойства.

Для удовлетворения указанных требований антифрикционные сплавы должны иметь разнородную структуру, т.е. состоять из мягкой, пластичной основы, в которую вкраплены твердые частички.

Двухфазная структура оловянистой бронзы отличается от однофазной тем, что она содержит эвтектоид ( +Cu31Sn8), дендритность же твердого раствора сохраняется.

Деформируемые оловянные бронзы – это трех- и четырехкомпонетные сплавы, в которые помимо олова,могут входить фосфор, цинк и свинец. Как правило, они или полностью однофазные, или содержат в виде включений небольшое количество второй фазы (Cu31Sn8, Cu3P).

Литейные оловянные бронзы имеют широкий интервал кристаллизации, который обусловливает большую склонность к образованию рассеянных усадочных пор и соответственно, малую линейную усадку. В сочетании с коррозионной стойкостью в воздушной атмосфере и красивым цветом это сделало оловянную бронзу незаменимым материалом для художественного литья.

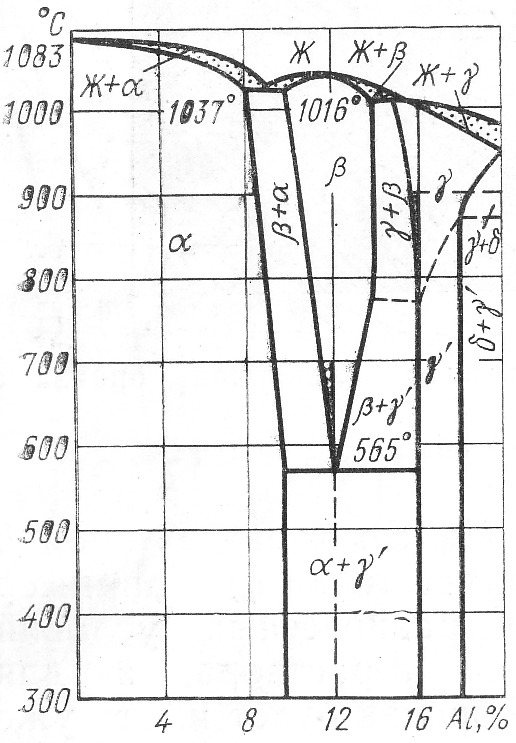

Алюминиевая бронза. Алюминиевые бронзы отличаются высокими механическими, антикоррозионными и антифрикционными свойствами. Их преимущества перед оловянистыми бронзами – меньшая стоимость, более высокие механические и некоторые технологические свойства. Например, небольшой интервал кристаллизации обеспечивает алюминиевым бронзам высокую жидкотекучесть, концентрированную усадку и хорошую герметичность отливок, малую склонность к дендритной ликвации. Вместе с тем из-за большой усадки иногда трудно получить сложную фасонную отливку.

Практическое применение имеют сплавы меди с алюминием, содержащие до 10-11 % Al (рис.28). Сплавы, отвечающие по составу области , - однофазные сплавы, термически не обрабатываемые, весьма пластичные; структура их состоит из однородных зерен твердого раствора . Сплавы, отвечающие по составу области + 2, - двухфазные сплавы, термически обрабатываемые, значительно менее

35

пластичны, чем сплавы области ; в структуре содержат эвтектоид + 2. Вследствие большой хрупкости фазы 2 двухфазные алюминиевые бронзы применяются только доэвтектоидные, т.е. с содержанием Al меньше 11,8 %.

Рис. 28

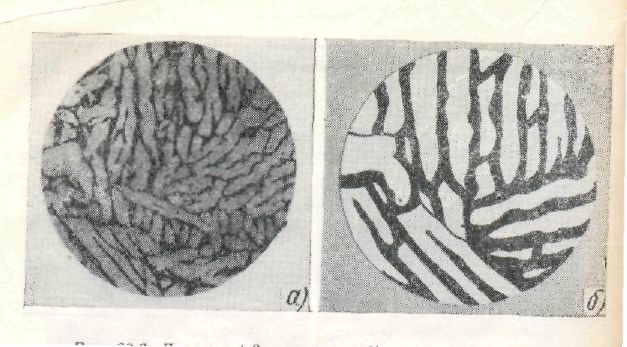

На рис.29 показана структура алюминиевой бронзы с 10 % Al. Структура состоит из зерен твердого раствора (светлый фон) и эвтектоида + 2 (темный фон).

При большом увеличении строение эвтектоида напоминает структуру перлита, т.е. содержит смесь и 2- фаз.

36

а – микроструктура (х500); б – схема микроструктуры

Рис. 29

Наличие эвтектоидного превращения позволяет двухфазную алюминиевую бронзу термически обрабатывать, т.е. подвергать закалке и отпуску. При нагреве доэвтектоидной бронзы до области - фазы с последующей закалкой в воде образуется мартенситоподобная (игольчатая) структура. На рис.30 показана структура алюминиевой бронзы с 10 % Al после закалки с 930 оС в воде. Структура игольчатая, мартенситная.

а – микроструктура (х500); б – схема микроструктуры

Рис. 30

37

Однофазные бронзы (БрА5, БрА7), имеющие хорошую пластичность, относятся к деформируемым. Они обладают наилучшим сочетанием прочности ( в = 400-450 Мпа) и пластичности ( = 60 %). Двухфазные бронзы выпускают в виде деформируемого полуфабриката, а также применяют для изготовления фасонных отливок. При наличии большого количества эвтектоида бронзы подвергают не холодной. А горячей обработке давлением. Двухфазные бронзы отличаются высокой прочностью ( в = 600 Мпа) и твердостью (>100 НВ).

К недостаткам двойных алюминиевых бронз помимо большой усадки относятся: склонность к газонасыщению и окисляемости во время плавки, образование крупнокристаллической столбчатой структуры, трудность пайки. Эти недостатки уменьшаются при легировании алюминиевых бронз железом, никелем, марганцем БрАЖ9-4; БрАЖН10-4-4; БрАЖМц10-3-1,5). Из всех алюминиевых бронз наиболее прочными являются БрАЖН10-4-4 и БрАЖН11-6-6. Кроме того, эти сплавы обладают высокой коррозионной стойкостью и антифрикционными свойствами, поэтому широко применяются в машиностроении для изготовления втулок, частей насосов и турбин, шестерен и других ответственных деталей, работающих в тяжелых условиях износа при повышенных температурах (400-500 оС).

Свинцовистая бронза. Свинцовистая бронза имеет большое применение как подшипниковый сплав (антифрикционный материал).

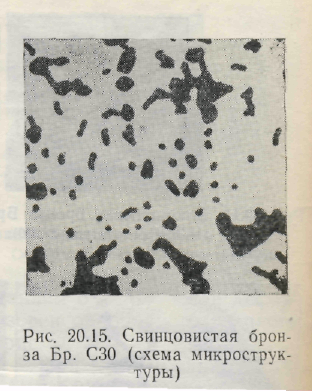

На рис.31 показана диаграмма состояния Cu-Pb. Как видно из диаграммы, медь со свинцом в твердом состоянии образует только механическую смесь и не дает ни твердых растворов, ни химических соединений. Чаще всего двойная свинцовистая бронза применяется с содержанием 30 % Pb (марки БрС30). Структура такой бронзы состоит из зерен меди (основное светлое поле шлифа) и включений свинца (темные участки шлифа), показана на рис.32. Структура свинцовистой бронзы находится в некотором противоречии с общепринятой теорией для подшипниковых сплавов. По этой теории антифрикционная структура должна состоять из мягкой пластичной основы и небольшого количества твердых частиц, вкрапленных в эту мягкую ос-

38

нову. В структуре же свинцовистой бронзы БрС30 наблюдается обратное: 70 % площади шлифа занимает более твердая медь и 30 % более мягкий свинец. Как показала практика, такое сочетание в сплаве не нарушает его антифрикционных свойств, если твердая составляющая обладает достаточной пластичностью и значительно мягче вала. В этом случае количество твердой фазы может быть допущено большее, чем мягкой.

Рис. 31

Баббиты

Баббиты – мягкие (30 НВ) антифрикционные сплавы на оловянной или свинцовой основе. К сплавам на оловянной основе относятся баббиты Б83 (83 % Sn, 11 % Sb, 6 % Cu) и Б88; на свинцовой основе – Б16 (16 % Sn, 16 % Sb, 2 % Cu), БС6 БН. Особую группу образуют более дешевые свинцово-кальциевые баббиты: БКА и БК2 (ГОСТ 1209-90).

39

Рис. 32

Наилучшими свойствами обладают оловянистые баббиты. Из-за высокого содержания дорогостоящего олова их используют для подшипников ответственного назначения (дизелей, паровых турбин и т.п.), работающих при больших скоростях и нагрузках. Для менее ответственных деталей используют свинцовистые баббиты.

Баббиты на оловянной основе. Наилучшим баббитом на оловянной основе является сплав Б83. Олово с сурьмой при содержании Sb больше 10,5 % образует два твердых раствора: и ,, причем твердый раствор более мягкий и пластичный, чем твердый раствор ,. Таким образом, при содержании в сплаве 11 % Sb образуется двухфазная структура, состоящая из мягкой пластичной основы твердого раствора и небольшого количества кристаллов ,, вкрапленных в эту массу. Такая структура является антифрикционной. Медь введена в сплав для предотвращения ликвации ,-кристаллов. В двойных сплавах Sn-Sb кристаллы , при отливке всплывают наверх. Медь с оловом дает химическое соединение Cu3Sn, которое, кристаллизуясь первым, образует как бы скелет, на котором кристаллы , задерживаются и не всплывают.

Температура начала и конца плавления баббита лежит в пределах 240-380 оС. Твердость НВ 28-34.

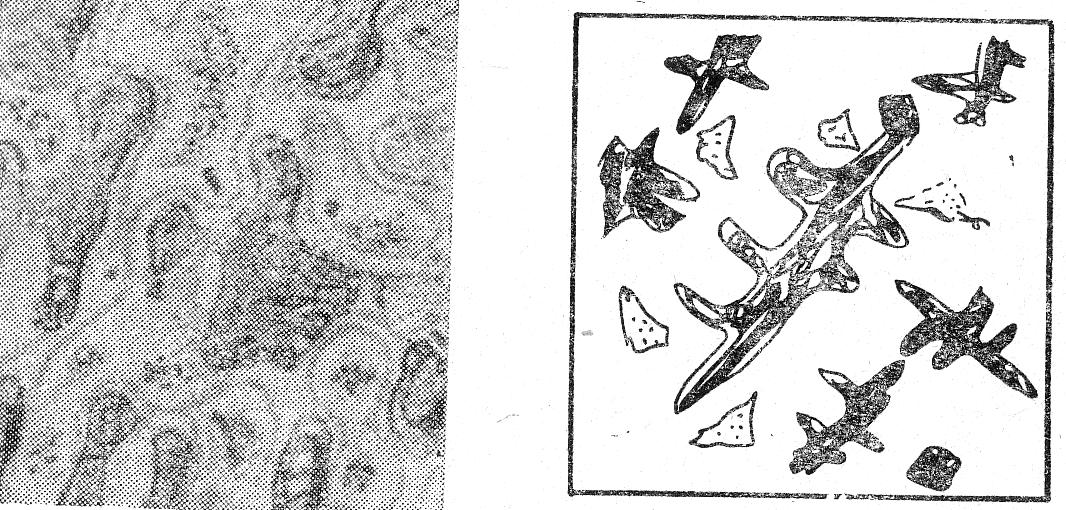

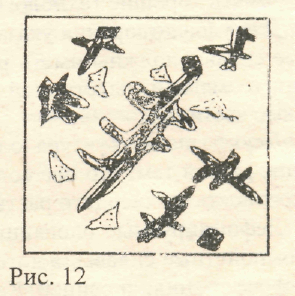

40

Структура баббита Б83 показана на рис.33. Темный основной фон – твердый раствор (мягкая основа). Белые крупные кристаллы, имеющие квадратную и треугольную форму, - твердый раствор , (твердые частицы). Белые иголочки и звездочки – кристаллы химического соединения Cu3Sn, являющиеся также твердыми частицами в сплаве.

а – микроструктура (х100); б – схема микроструктуры

Рис. 33

Этот баббит применяется только для заливки подшипников и вкладышей машин большой мощности.

Баббиты на свинцовой основе. На рис.34 приведена микроструктура баббита марки Б16. Структура этого баббита состоит из мягкой основы – эвтектики Свинца и твердого раствора сурьмы в олове), твердых частичек твердого раствора β прямоугольной формы и игольчатых включений Cu3Sn.. Эвтектика будет служить мягкой основой, а кристаллы - твердым включением. Двойные свинцовистые сплавы еще сильнее ликвируют, чем оловянные, поэтому в сплав добавляют медь, которая образует с сурьмой химическое соединение Cu2Sb. Это соединение играет ту же роль, что и Cu3Sn в оловянистом баббите, т.е. препятствует всплыванию на поверхность кристаллов . Свинцовистые баббиты являются менее качественными, но дешевле последних. Они обладают большим коэффициентом трения. Твердые

41

включения менее тверды, чем Cu3Sn и , -фаза в оловянистых баббитах. Основа в свинцовистых баббитах – не твердый раствор, а эвтектика, являющаяся менее пластичной.

а – микроструктура; б – схема микроструктуры

Рис. 34

Задание

Изучить диаграммы состояния цветных сплавов. Указать на диаграммах состояний положения изучаемых сплавов.

Изучить химический состав цветных сплавов, их термообработку.

Изучить микроструктуру путем просмотра под микроскопом коллекции шлифов различных цветных сплавов. Зарисовать микроструктуру просмотренных микрошлифов (подписать марку сплава, режим ТО, наименование фаз и структурных составляющих).

Изучить свойства и область применения цветных сплавов.

42

Контрольные вопросы

1. На какие группы делятся алюминиевые сплавы в зависимости от технологии их обработки?

2. Опишите в общем виде структуру и фазовый состав алюминиевых сплавов.

3. Расшифруйте предложенные марки образцов в соответствии с цифровой системой маркировки алюминиевых сплавов.

4. Какие структурные и фазовые превращения протекают при закалке и старении дуралюмина?

5. Где применяются и как упрочняются сплавы Al - Mn и Al-Mg?

6. Какой состав имеет сплав силумин и как он упрочняется?

7. Чем отличаются латуни от бронзы?

8. Как маркируются латуни и бронзы?

9. Как влияет цинк на механические и технологические свойства латуни?

10. Как влияет олово на механические свойства и структуру бронз?

11. Укажите, почему бронзы часто применяют как антифрикционный материал?

12. Какие требования предъявляются к антифрикционным сплавам?

13. Укажите марки (состав), структуру и применение оловянных и свинцовых баббитов.

43

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Лахтин, Ю. М. Материаловедение [Текст]/ Ю. М. Лахтин, В.П. Леонтьева. - М.: Металлургия, 1990.

2. Гуляев, А. П. Металловедение [Текст]/ А. П. Гуляев. - М.: Металлургия, 1992.

3. Арзамасов, Б. Н. Материаловедение [Текст]/ Б. Н. Арзамасов. - М.: Машиностроение, 2003.

4. Геллер Ю. А. Материаловедение (Лаб. работы, методы анализа, задачи) [Текст]/ Ю. А. Геллер, А. Г. Рахштадт. - М.: Металлургия, 1985.

5. Травин, О. В. Материаловедение [Текст]/ О. В. Травин, Н. Т. Травина. - М.: Металлургия, 1991.

6. Лахтин Ю. М. Металловедение и термическая обработка металлов [Текст]/ Ю. М. Лахтин. - М.: Металлургия, 1993.

СОДЕРЖАНИЕ

Лабораторная работа №13. Микроанализ химико-термически обработанных углеродистых и легированных сталей 1

Лабораторная работа №14. Прокаливаемость. Закаливае-

мость 10

Лабораторная работа №15. Анализ микроструктуры цветных сплавов 19

Библиографический список 44

44

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению лабораторных работ по курсу

«Материаловедение» для студентов

направления 150400.62 «Металлургия»

(профиль «Технология литейных процессов»)

очной формы обучения