- •Проектирование и расчёт деталей общего назначения Учебное пособие

- •Проектирование и расчёт деталей общего назначения

- •Введение

- •1.Основные положения

- •1.1.Термины и определения. Классификация

- •1.2.Основные сведения о проектировании и конструировании

- •1.3.Стадии разработки конструкторской документации

- •2.Требования к деталям машин

- •2.1.Виды нагрузок, действующих на детали машин

- •2.2.Циклы напряжений и их параметры

- •2.3.Диаграмма усталости. Процесс усталостного разрушения

- •2.4.Развитие усталостных повреждений

- •2.5.Учет переменного характера режима нагружения

- •2.6.Методы определения допускаемых напряжений

- •3.Соединения. Типы соединений и их характеристика

- •3.1.Общая характеристика соединений

- •3.2.Заклепочные соединения. Общие сведения

- •3.3.Классификация заклепок и заклепочных швов

- •3.4.Расчет прочных заклепочных швов

- •3.5.Условное изображение заклепочных швов на чертеже

- •4.Сварные соединения

- •4.1.Общие сведения

- •4.2.Принцип действия дуговой сварки

- •4.3.Классификация способов сварки

- •4.4.Классификация сварных соединений и швов

- •4.5.Расчет стыковых сварных швов

- •4.6.Расчет угловых сварных швов

- •4.7.Уточненный расчет комбинированного сварного шва

- •4.8.Условное изображение сварных швов на чертеже

- •Буквенно-цифровое обозначение швов

- •5.Шпоночные и шлицевые соединения

- •5.1.Типы шпоночных соединений

- •5.2.Расчет шпоночных соединений

- •5.3.Сегментные шпонки

- •5.4.Конструкция и расчет шлицевых соединений

- •6.Соединения с натягом

- •6.1.Общие сведения

- •6.2.Расчет цилиндрических соединений с натягом

- •7.Клиновые и штифтовые соединения

- •7.1.Назначение и классификация соединений

- •7.2.Классификация

- •7.3.Расчеты на прочность

- •8.Резьбовые соединения

- •8.1.Назначение и конструкция резьбовых соединений

- •8.2.Классификация резьбовых соединений

- •8.3.Распределение нагрузки между витками резьбы

- •8.4.Виды разрушений в резьбовом соединении

- •8.5.Силы, действующие в винтовой паре

- •8.5.1.Величина окружной действующей силы(q)

- •8.5.2. Момент завинчивания гайки или винта

- •8.5.3.Момент отвинчивания винта или гайки

- •8.5.4.Расчет ненапряженных болтовых соединений

- •8.6.Расчет напряженных болтовых соединений

- •9.Передачи. Общие вопросы

- •9.1.Назначение и классификация передач

- •9.2.Классификация передач

- •9.3.Основные кинематические характеристики передач

- •9.4.Передачи с постоянным передаточным числом

- •9.5.Передачи с переменным передаточным числом

- •10.Ременные передачи

- •10.1.Общие вопросы

- •10.2.Классификация ременных передач

- •10.3.Плоскоременная передача

- •10.4.Типы приводных ремней

- •10.5.Шкивы (гост 17383-72).

- •10.6.Кинематические силовые зависимости

- •10.6.1.Относительное скольжение ремня.

- •10.6.2.Динамика ременной передачи

- •10.6.3.Напряжения в ремне

- •10.7.Расчет передач по кривым скольжения

- •10.8.Клиноременная передача

- •10.8.1.Клиновые ремни (гост 1284 – 68).

- •10.8.2.Шкивы клиноременной передачи

- •10.8.3.Расчет кинематических передач

- •11.Цепные передачи

- •11.1.Общие вопросы

- •11.2.Классификация цепных передач

- •11.3.Достоинства и недостатки цепных передач

- •11.4.Детали цепных передач

- •11.4.1.Цепи

- •11.4.2.Звездочки

- •11.5.Основные параметры цепных передач

- •11.6.Основы работы передачи

- •11.7.Расчет передачи

- •11.8.Конструирование цепных передач

- •12.Зубчатые передачи

- •12.1.Общие сведения

- •12.2.Классификация зубчатых передач

- •12.3.Точность зубчатых передач

- •12.4.Материалы зубчатых колес

- •12.5.Методы изготовления зубчатых колес

- •12.5.1.Методы изготовления зубчатых колес без снятия стружки

- •12.5.2.Методы изготовления зубчатых колес путем снятия стружки.

- •13.Виды разрушения зубьев. Критерии работоспособности и расчета

- •13.1.Виды разрушения зубьев

- •13.2.Расчет основных геометрических параметров цилиндрических прямозубых колес

- •13.3.Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •14.Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •14.1.Расчет на контактную прочность

- •14.2.Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •15.Общие сведения о конических зубчатых передачах

- •15.1.Расчет основных геометрических параметров конических прямозубых колес

- •15.2.Расчет зубьев прямозубых конических передач

- •16.Расчет допускаемых напряжений

- •16.1.Расчет допускаемых напряжений

- •16.2.Силы, действующие на валы от зубчатых колес

- •16.2.1.Прямозубые цилиндрические колеса

- •16.2.2.Косозубые цилиндрические колеса

- •16.2.3.Прямозубые конические колеса

- •16.3.Мелкомодульные зубчатые передачи приборов

- •17.Цилиндрические передачи Новикова

- •17.1.Винтовые и гипоидные передачи

- •18.Червячные передачи

- •18.1.Эвольвентный червяк

- •18.2.Материалы. Критерии работоспособности и расчета червячных передач

- •18.3.Расчет основных геометрических параметров червячных передач

- •18.4.Червячные колеса

- •18.5.Силы, действующие в червячном зацеплении

- •18.6.Расчет на изгиб зубьев червячного колеса

- •18.7.Расчетная нагрузка и допускаемые напряжения

- •18.8.Тепловой расчет червячных передач

- •19.Понятие о системе допусков и посадок

- •19.1.Понятие о взаимозаменяемости

- •19.2.Допуски размеров, посадок

- •19.3.Квалитеты

- •19.4.Система отверстия и система вала

- •19.5.Предельные отклонения формы и расположения поверхностей

- •20.Зубчатые и червячные редукторы. Общие сведения

- •20.1.Зубчатые и червячные редукторы

- •20.2.Классификация редукторов

- •20.3.Принципиальная конструкция цилиндрического редуктора

- •20.4.Расчет основных конструктивных параметров редукторов

- •21.Валы и оси

- •21.1.Общие вопросы

- •21.2.Классификация валов и осей

- •21.3.Элементы вала

- •21.4.Материалы для изготовления валов и осей

- •21.5.Критерии работоспособности и расчета валов и осей

- •21.6.Расчетная схема и расчетные нагрузки

- •21.7.Расчет осей и валов на статическую прочность

- •21.8.Расчет валов на статическую прочность

- •21.9.Расчет вала на статическую прочность при совместном действии изгиба и кручения

- •21.10.Расчет осей и валов на выносливость

- •21.12.Расчет осей и валов на жесткость

- •21.13.Расчет валов на колебания

- •21.14.К определению расстоянии между опорами ведомого вала

- •21.15.Последовательность расчета пролета вала

- •22. Подшипники качения

- •22.1.Подшипники качения. Общие сведения

- •22.2.Недостатки подшипников качения

- •22.3.Классификация

- •22.4.Обозначение подшипников

- •22.5.Точность подшипников качения

- •22.6.Причины выхода подшипников из строя и критерии расчета

- •22.7.Расчет подшипников качения на долговечность

- •22.8.Определение приведенной нагрузки и подбор подшипников качения

- •22.9.Подбор подшипников качения

- •22.10.Статическая грузоподъемность подшипников

- •22.11.Распределение нагрузки между телами качения

- •22.12.Смазка подшипников качения

- •22.13.Посадки подшипников

- •22.14.Зазоры в подшипниках

- •23.Подшипники скольжения

- •23.1.Общие сведения

- •23.2.Классификация

- •23.3.Конструкции подшипников скольжения

- •23.4.Подшипниковые материалы

- •23.5.Критерии работоспособности и расчета подшипников скольжения

- •23.6.Условные расчеты подшипников

- •23.7.Тепловой расчет подшипников

- •23.8.Проектировочный расчет подшипников жидкостной смазки

- •24.Конструирование подшипниковых узлов

- •24.1.Схемы установки подшипников

- •24.2.Конструирование опор валов конических шестерен

- •24.3.Конструирование опор валов-червяков

- •24.4.Установка элементов передач на валах

- •24.5.Назначение диаметров вала

- •24.6.Длины характерных участков вала

- •24.6.1.Основные способы осевого фиксирования колес (шкивов)

- •25.Муфты

- •25.1.Муфты. Общие сведения

- •25.2.Классификация муфт

- •25.3.Подбор стандартной муфты

- •25.4.Конструкции муфт

- •25.4.1.Жесткие муфты. Вид неразъемные

- •25.4.2.Муфты, разъемные в плоскости, параллельной оси вала

- •25.4.3.Муфты, разъемные в плоскости, перпендикулярной оси вала

- •25.4.4.Компенсирующие муфты

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

5.Шпоночные и шлицевые соединения

5.1.Типы шпоночных соединений

Шпонка – деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей. Шпонки служат для передачи крутящего момента от вала к ступице и наоборот. Шпонки широко применяются в машиностроении. Шпоночные соединения делятся на ненапряжённые и напряжённые.

Сборка и разработка ненапряжённого соединения (с призматической шпонкой) не требует приложения значительного усилия к сопрягаемым деталям. Детали, посаженные на призматическую шпонку, должны иметь крепления, предупреждающие их осевое перемещение.

Напряжённое состояние получается в результате предварительной затяжки клиновой шпонки при отсутствии рабочих нагрузок. Такое соединение может передавать не только крутящий момент, но и осевую силу (в одном направлении).

Шпонки всех основных типов стандартизованы и их размеры выбираются по ГОСТ 23360-78 (призматические); ГОСТ 24071-80 (сегментные); ГОСТ 24068-80 (клиновые).

Материалом для шпонок обычно являются углеродистые стали марок ст.5; ст.6; сталь 45 с пределом прочности не ниже 60 Н мм2. Легированная сталь для шпонок применяется редко. Целесообразно, чтобы материал шпонки был менее прочным, чем материал вала и ступицы.

Допускаемые напряжения для шпоночных соединений обуславливаются характером нагрузки. Причиной разрушения этих соединений чаще всего бывает деформация смятия, на которую следует обращать особое внимание при выборе допускаемых напряжений. Допускаемые напряжения принимают:

при стальной ступице [σ]см ≈ 100…120 МПа;

при чугунной ступице [σ]см ≈ 50…60 МПа.

При динамическом нагружении соединения (резкие удары) допускаемые напряжения следует понизить на 25…40%.

Допускаемые напряжения среза принимают в пределах [τ]ср ≈ 60…90 МПа. Более точные значения допускаемых напряжений приведены в табл. 4.

Допускаемые напряжения смятия [σ]см МПа

Тип соединений |

Условия эксплуатации |

Твердость поверхности |

|

до 350 НВ |

свыше 40 HRC, |

||

Неподвижное, с осевой фиксацией |

а б в |

35-50 60-100 80-120 |

40-70 100-140 120-200 |

Подвижное без нагрузки |

а б в |

15-20 20-30 25-40 |

20-35 30-60 40-70 |

Подвижное под нагрузкой |

а б в |

– – – |

3-10 5-15 10-20 |

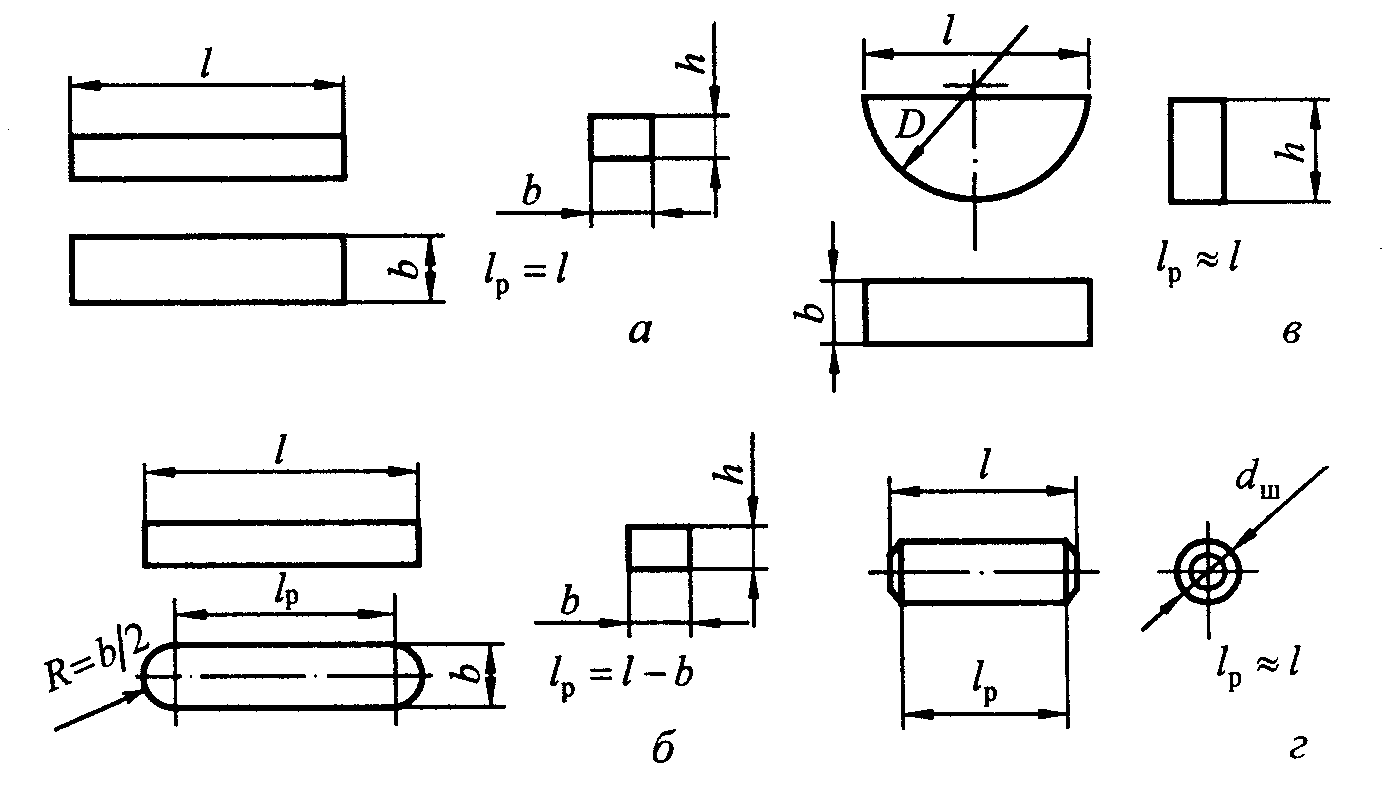

Призматические шпонки (рис. 5.1) выполняют прямоугольного сечения с соотношением сторон h : b ≈ 1 : 1 для валов малых диаметров и 1 : 2 для больших диаметров вала.

Рис. 5.19 Соединение призматической шпонкой

Рабочими у призматической шпонки являются более узкие, боковые грани. Шпонка погружена в паз вала на глубину ≈ 0,6 h, а в радиальном направлении между шпонкой и ступицей предусмотрен зазор.

а) Шпонки призматические (рис. 5.2):

обыкновенные со скруглёнными или плоскими торцами;

направляющие (с дополнительным креплением на валу винтами) со скруглёнными или плоскими торцами.

б) Скользящие:

шпонки призматические с углубленной посадкой на вал (нормаль станкостроения);

шпонки сегментные.

Шпонки для напряжённых состояний:

А. Шпонки клиновые (с уклоном 1: 100):

врезные со скруглёнными и плоскими торцами ГОСТ 8791-68;

врезные с головкой забивные – ГОСТ 8792-68.

Б. На лыске с головкой ГОСТ 8793-68.

В. Фрикционные.

Г. Тангенциальные.

Рис. 5.20 Виды наиболее часто применяемых шпонок: призматические с плоскими торцами (а) и с закругленными торцами (б), сегментные (в); цилиндрические (г)