- •Методические указания

- •1.1. Цель работы

- •1.2. Оборудование, приборы, инструменты

- •1.3. Общие положения

- •1.4. Порядок выполнения работы

- •Лабораторная работа № 2 влияние скорости резания на шероховатость обработанной поверхности

- •2.1. Цель работы

- •1.2. Оборудование, приборы, инструменты

- •2.3. Общие положения

- •2.4. Порядок выполнения работы

- •Лабораторная работа № 3 упрочнение поверхностного слоя послеэлектроэрозионной обработки в жидкой среде

- •3.1. Цель работы

- •3.2. Оборудование, приборы, инструменты

- •3.3. Общие положения

- •2.4. Порядок выполнения работы

- •Лабораторная работа № 4 разработка технологической схемы сборки и ее практическое применение

- •4.1. Цель работы

- •4.2. Оборудование, приборы, инструменты

- •4.3. Общие положения

- •4.4. Порядок выполнения работы

- •4.5. Пример выполнения работы

- •5.1. Цель работы

- •5.2. Оборудование, приборы, инструменты

- •5.3. Порядок выполнения работы

- •5.4. Пример выполнения работы

- •Содержание

- •394026 Воронеж, Московский просп., 14

ГОУВПО «Воронежский государственный

технический университет»

Кафедра «Технология машиностроения»

Методические указания

к выполнению лабораторных работ по дисциплине

«Основы технологии машиностроения» для студентов

специальности 151001 «Технология машиностроения»

всех форм обучения

Воронеж 2010

Составители: канд. техн. наук А.И. Болдырев

канд. техн. наук В.В. Бородкин

УДК 621.9 (075.8)

Методические указания к выполнению лабораторных работ по дисциплине «Основы технологии машиностроения» для студентов специальности 151001 «Технология машиностроения» всех форм обучения / ГОУВПО «Воронежский государственный технический университет»; сост. А.И. Болдырев, В.В. Бородкин. Воронеж, 2010. 44 с.

Методические указания содержат теоретические сведения о качестве обработки, специальных методах обработки, проектирования операций механической обработки и сборки. Сформулированы задания на лабораторные работы, методические указания и контрольные вопросы.

Методические указания предназначены для обучения студентов всех форм обучения специальности 151001 «Технология машиностроения».

Методические указания подготовлены на магнитном носителе в текстовом редакторе Microsoft Word 97 и содержатся в файле МУ ЛР ОТМС.

Табл. 6. Ил. 9. Библиогр. 9 назв.

Рецензент д-р техн. наук, проф. В.П. Смоленцев

Ответственный за выпуск зав. кафедрой канд. техн. наук, проф. А.И. Болдырев

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ГОУВПО «Воронежский

государственный техни-

ческий университет», 2010

ЛАБОРАТОРНАЯ РАБОТА № 1

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ

ПОГРЕШНОСТИ ОБРАБОТКИ ОТ ТЕМПЕРАТУРНОЙ ДЕФОРМАЦИИ И РАЗМЕРНОГО ИЗНОСА

ИНСТРУМЕНТА

1.1. Цель работы

Определение закономерностей изменения погрешностей чистового точения заготовок, вызванных раздельным и совместным влиянием температурных деформаций и размерного износа резца

1.2. Оборудование, приборы, инструменты

1. Токарно-винторезный станок

2.

Заготовки из прокатанной конструкционной

стали 45,

100-120 мм, l

= 300-400 мм;

![]() = 750 МПа

= 750 МПа

3. Проходные резцы, материал режущей части – Т15К6, сечение державки 16×25

4. Индикаторная рычажная скоба с ценой деления 0,001 мм

5. Секундомер

1.3. Общие положения

От

10 до 40 процентов теплоты, возникающей

в процессе точения, переходит в резец.

Эта теплота вызывает его удлинение и

изменение положения вершины резца

относительно обрабатываемой заготовки

на величину

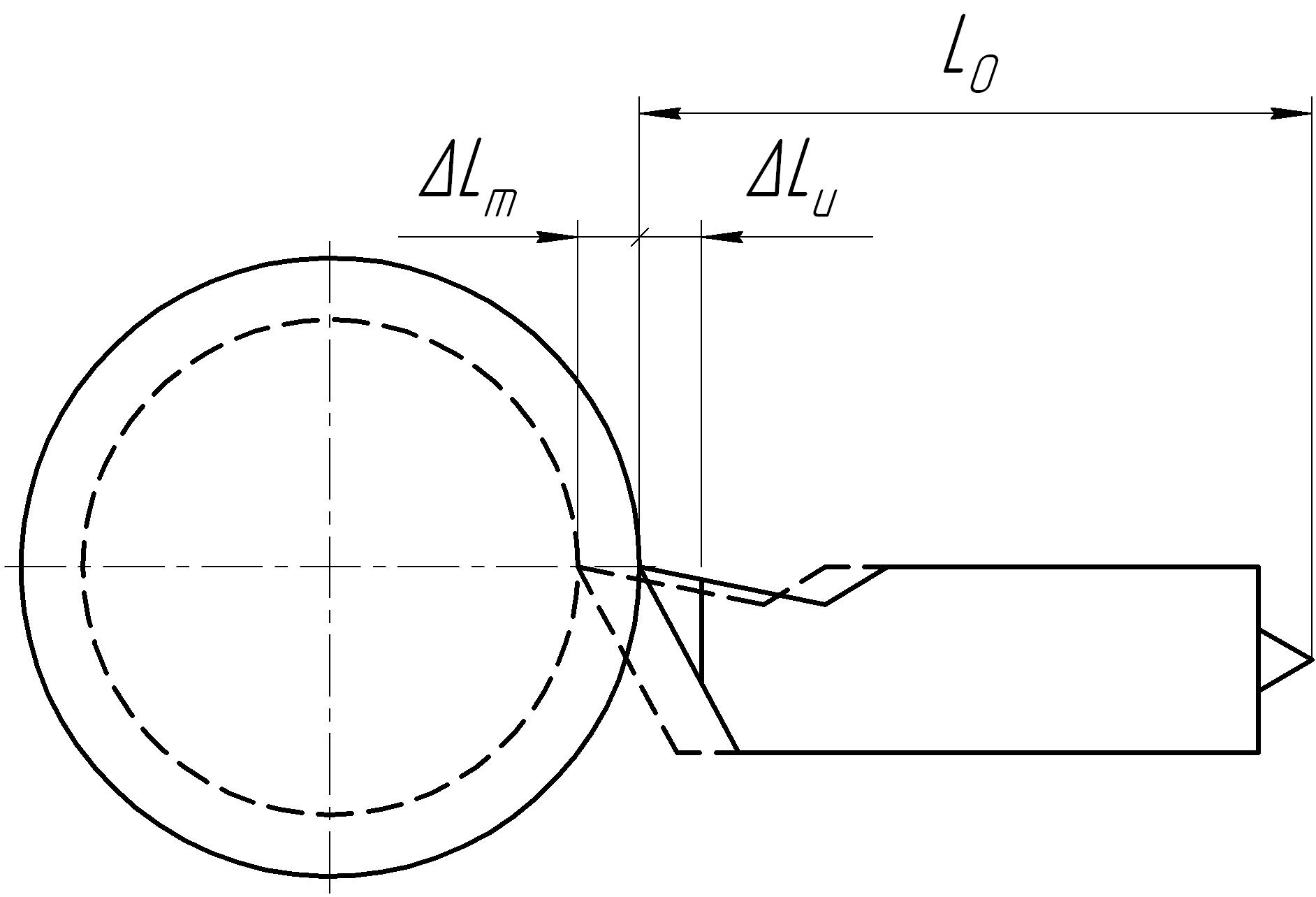

![]() (рис. 1.1). Закон изменения температурных

деформаций во времени при нагревании

можно охарактеризовать показательной

функцией [1]:

(рис. 1.1). Закон изменения температурных

деформаций во времени при нагревании

можно охарактеризовать показательной

функцией [1]:

Рис. 1.1. Изменение положения вершины резца под влиянием температурных деформаций и размерного износа

![]() ,

,

где

- величина удлинения резца в момент

времени

![]() ,

мкм;

,

мкм;

![]() -

величина удлинения в установившемся

режиме теплового равновесия, мкм;

-

величина удлинения в установившемся

режиме теплового равновесия, мкм;

- время, мин;

![]() -

основание натурального логарифма.

-

основание натурального логарифма.

Максимальная величина удлинения резца при непрерывном точении стали может быть приближенно определена по формуле[1]:

![]() ,

,

где

![]() - вылет резца из резцедержателя, мм;

- вылет резца из резцедержателя, мм;

![]() -

площадь поперечного сечения резца,

мм2;

-

площадь поперечного сечения резца,

мм2;

![]() -

скорость резания, м/мин;

-

скорость резания, м/мин;

![]() -

глубина резания, мм;

-

глубина резания, мм;

![]() -

подача, мм/об;

-

подача, мм/об;

- предел прочности обрабатываемого материала, МПа;

![]() -

коэффициент (для условий эксперимента

С

= 0,45).

-

коэффициент (для условий эксперимента

С

= 0,45).

Одновременно

с температурным удлинением резца

![]() в процессе точения за счет изнашивания

происходит его укорочение на величину

в процессе точения за счет изнашивания

происходит его укорочение на величину

![]() (рис. 1.1). Зависимость размерного износа

(мкм) от пути резания в зоне нормального

износа носит линейный характер:

(рис. 1.1). Зависимость размерного износа

(мкм) от пути резания в зоне нормального

износа носит линейный характер:

![]() ,

,

где

![]() - интенсивность изнашивания (относительный

износ) [2, табл. 28], мкм/км;

- интенсивность изнашивания (относительный

износ) [2, табл. 28], мкм/км;

![]() -

длина пути резания, км:

-

длина пути резания, км:

![]() .

.

Характер зависимостей температурных деформаций резца от времени резания и размерного износа от пути резания представлен на рис. 1.2.

Экспериментальное определение температурных деформаций и размерного износа методом непосредственного измерения резца в нагретом и охлажденном состоянии. Сущность этого метода заключается в следующем: прервав процесс резания после определенного времени работы резца, быстро отводят резец от обрабатываемой заготовки и измеряют изменение его длины сначала в нагретом состоянии, а затем после остывания до температуры окружающей среды.

Рис. 1.2. Зависимость величины температурной деформации и размерного износа резца от времени и пути резания:

1 – деформация резания от нагрева при непрерывном точении; 2 – размерный износ резца

Разность

отклонений в нагретом

![]() и охлажденном

и охлажденном

![]() состояниях резца соответствует его

удлинению

в процессе резания, а отклонение

- укорочению резца

за счет размерного износа. Измерения

производятся через определенные

промежутки времени

или по прошествии определенного пути

резания

состояниях резца соответствует его

удлинению

в процессе резания, а отклонение

- укорочению резца

за счет размерного износа. Измерения

производятся через определенные

промежутки времени

или по прошествии определенного пути

резания

![]() .

.