ГОУВПО «Воронежский государственный технический университет»

Кафедра «Радиоэлектронные устройства и системы»

РАСЧЕТ И КОНСТРУИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ РАДИОАППАРАТУРЫ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ МЕТОДОМ ШТАМПОВКИ. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ВЫТЯЖНОГО ШТАМПА

Методические указания

к лабораторной работе № 1 по курсу « Автоматизация технологических процессов производства аппаратуры средств связи» для студентов специальности 210201 «Проектирование и технология радиоэлектронных средств» очной формы обучения

Воронеж 2008

Составитель канд. техн. наук В.З. Курцев

УДК 658.52.011.56

Расчет и конструирование технологической оснастки для изготовления конструкционных деталей радиоаппаратуры из металлических материалов методом штамповки. Расчет исполнительных размеров вытяжного штампа: Методические указания к выполнению лабораторной работы № 1 по курсу «Автоматизация технологических процессов производства аппаратуры средств связи» для студентов специальности 210201 «Проектирование и технология радиоэлектронных средств» очной формы обучения/ ГОУВПО «Воронежский государственный технический университет»; сост. В.З. Курцев. Воронеж, 2008. 22 с.

В работе рассмотрены основные технологические требования, предъявляемые к деталям, изготовленным методом вытяжки, а также конструкция вытяжного штампа. Описываются порядок расчета исполнительных размеров пуансона и матрицы вытяжного штампа, порядок расчета размеров плоской исходной заготовки. В процессе выполнения работы студенты осваивают методику технологического исследования чертежа детали, а также приобретают навыки проектирования штампов холодной листовой штамповки.

Методические указания подготовлены в электронном виде в текстовом редакторе MS WORD и содержится в файле МУ СГ НГД.doc.

Ил. 16. Библиогр.: 7 назв.

Рецензент д-р физ.-мат. наук, профессор Ю.С. Балашов

Ответственный за выпуск зав. кафедрой, д-р физ.-мат. наук, профессор Ю.С. Балашов

Издаётся по решению редакционно-издательского совета Воронежского государственного технического университета

ГОУВПО «Воронежский государственный технический университет», 2008

1. ОБЩИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАБОТЫ

1.1. Цель работы

Целью работы является изучение технологических требований к деталям, полученным вытяжкой; ознакомление с конструкцией вытяжного штампа; освоение методики расчета исполнительных размеров пуансона и матрицы вытяжного штампа.

1.2. Общая характеристика содержания работы

Для изготовления средств связи используются полые круглые и прямоугольные коробчатые детали с фланцем и без него с различными выдавками и отверстиями. Получение таких деталей возможно методами холодной штамповки, в частности вытяжкой. Под вытяжкой понимают процесс образования полой заготовки или детали из плоской исходной листовой заготовки. Вытяжка является формоизменяющей операцией, в процессе которой плоская заготовка путем пластической деформации превращается в объемную деталь.

Источником информации для подготовки к лабораторной работе является техническая литература по холодной штамповке, перечень ГОСТ(ов), а также чертежи деталей, применяемых для изготовления радиоэлектронных средств связи.

2. ДОМАШНЕЕ ЗАДАНИЕ И УКАЗАНИЯ ПО ЕГО ВЫПОЛНЕНИЮ

2.1. Домашнее задание

С помощью литературы /1, 3/ ознакомиться с показателями технологичности деталей, полученных вытяжкой. Ознакомиться с порядком расчета исполнительных размеров пуансона и матрицы вытяжного штампа.

2.2. Вопросы к домашнему заданию

Какие технологические требования предъявляются к деталям, полученным вытяжкой ?

Какие существуют способы расчета размеров плоских заготовок ?

Классификация вытянутых деталей (цилиндрические, прямоугольные низкие, высокие).

Значение прижима при вытяжке. Расчет усилия прижима и вытяжки.

3. Лабораторное задание и методические указания по его выполнению

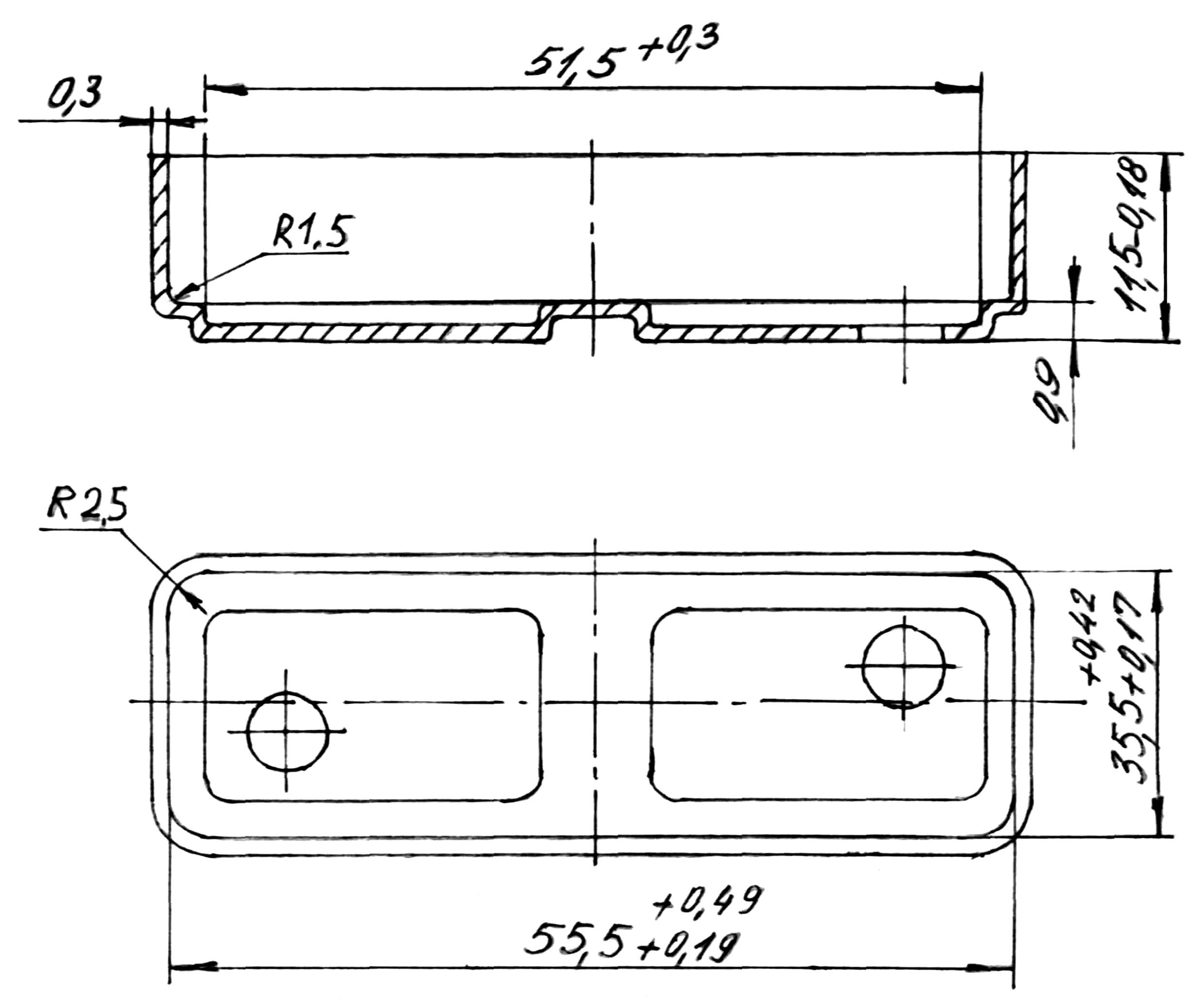

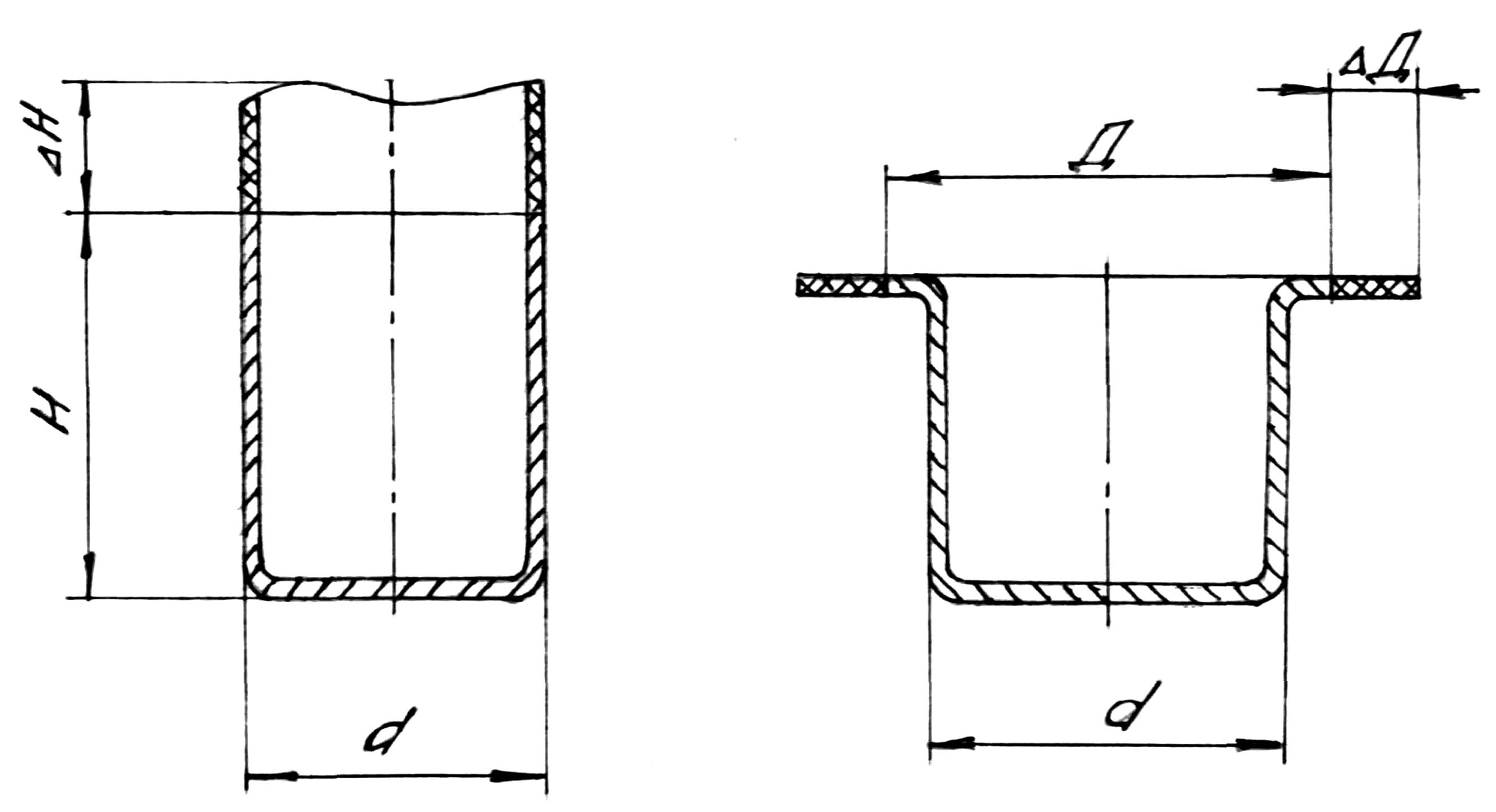

1. Произвести анализ технологичности детали ШИ9.312.113 «Экран» (рис. 1).

Рис. 1. «Экран» ШИ9.312.113

2.

Рассчитать диаметр плоской заготовки

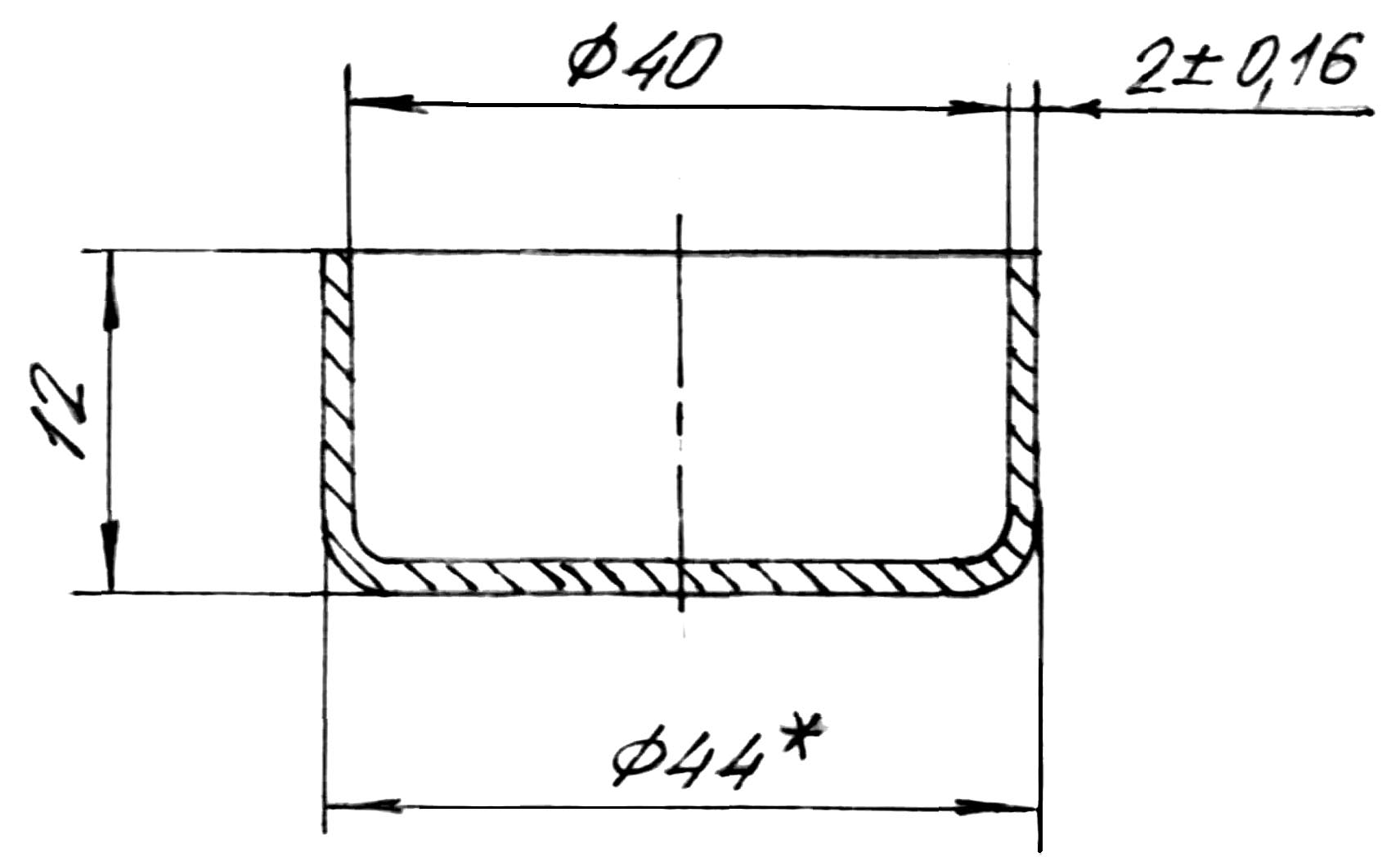

для детали ШИ9.280.155 «бобышка» (рис. 2).

Материал: лист

![]() .

.

3. Рассчитать количество операций для вытяжки детали ШИ9.280.155 «бобышка».

4. Рассчитать исполнительные размеры пуансона и матрицы вытяжного штампа на деталь ШИ9.280.155 «бобышка».

Рис. 2. Деталь ШИ9.280.155 «бобышка».

* Размер для справок

3.1. Требования к технологичности деталей, изготавливаемых вытяжкой

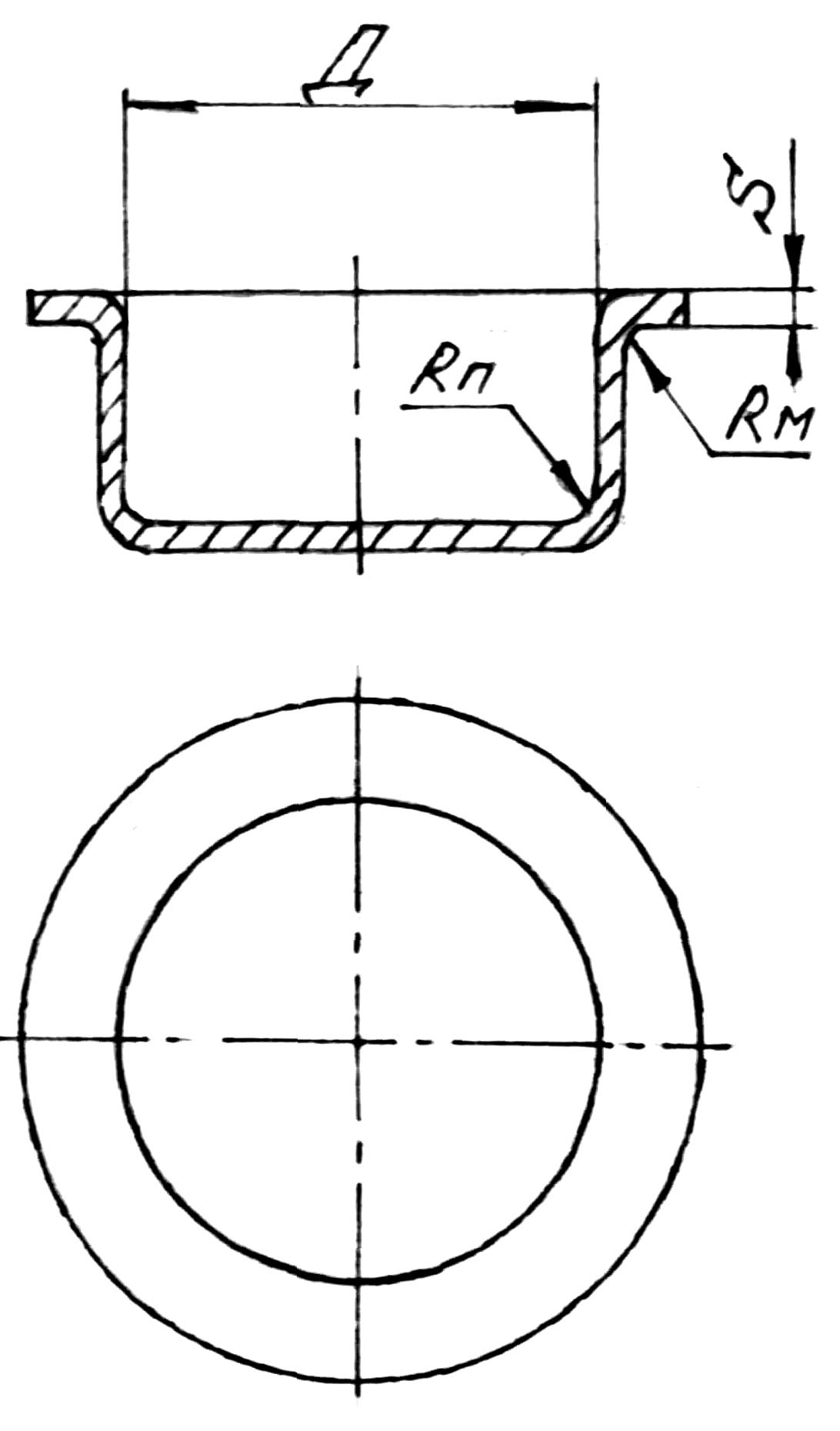

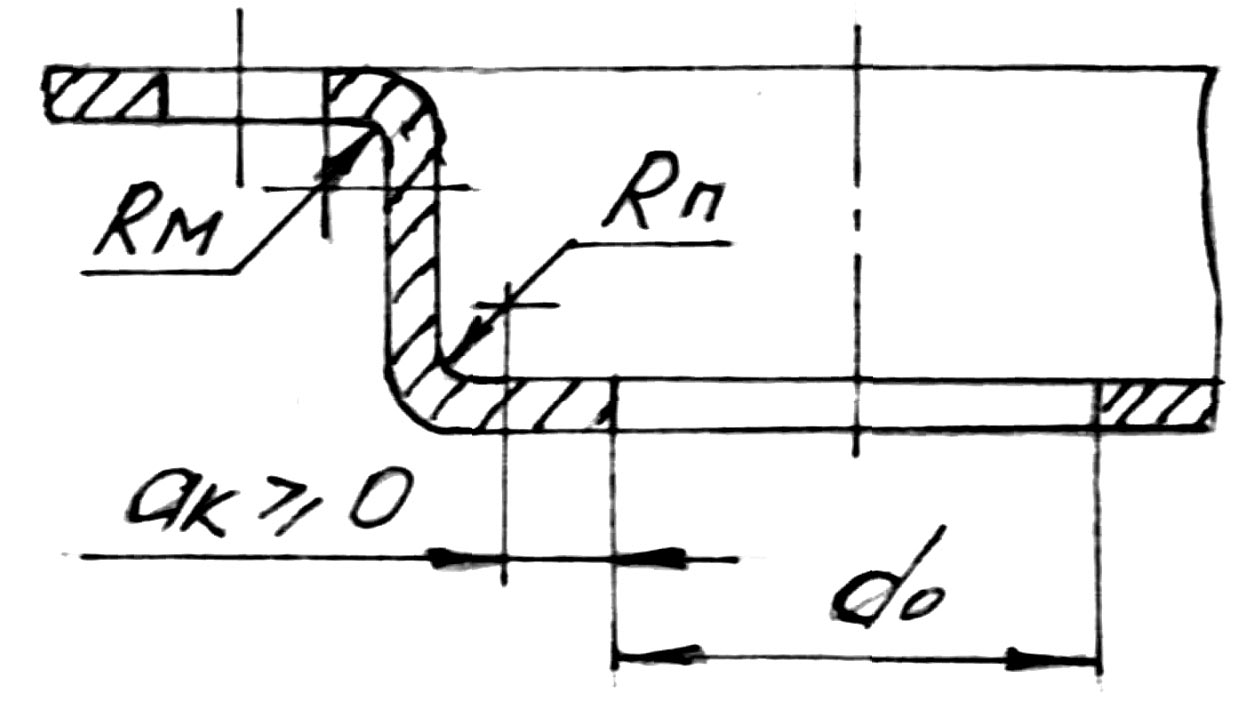

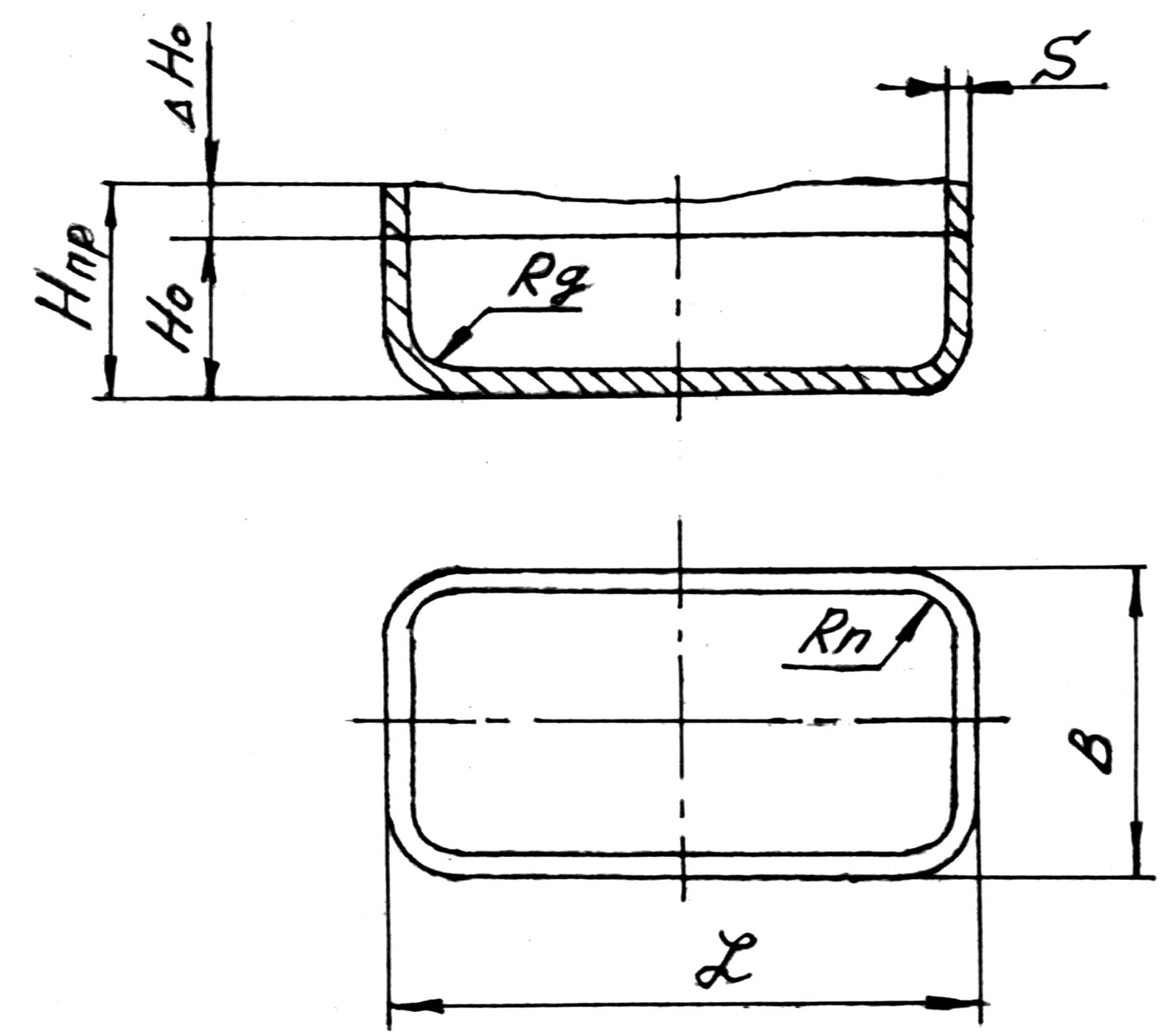

Основным требованием к деталям, изготавливаемым вытяжкой, является наличие плавных сопряжений между стенками, а также между стенками и дном детали (рис. 3, 4).

Оптимальные значения радиусов сопряжений в круговых цилиндрических и прямоугольных коробчатых деталях в зависимости от толщины материала заготовки приведены в /3, с. 52/:

между

дном и стенкой

![]() ;

;

между

фланцем и стенкой

![]() для круговых цилиндрических деталей;

для круговых цилиндрических деталей;

между

дном и стенкой

![]() ;

;

между

стенками (радиус в плане)

![]() для прямоугольных коробчатых деталей.

для прямоугольных коробчатых деталей.

Рис. 3

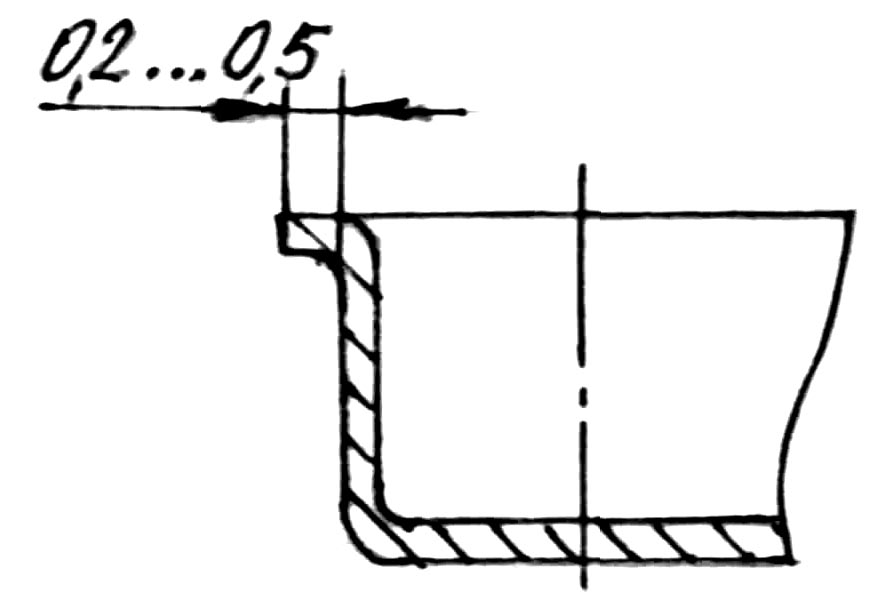

Если во фланце детали расположены отверстия, то кромка отверстия должна находиться за пределами криволинейной поверхности фланца. То же относится и к отверстиям, расположенным в дне детали (рис. 5). Чтобы торец детали был плоским после операции обрезки и не имел заостренных кромок, по контуру детали следует предусматривать буртик 0,2 …0,5 мм (рис. 6).

Рис. 4

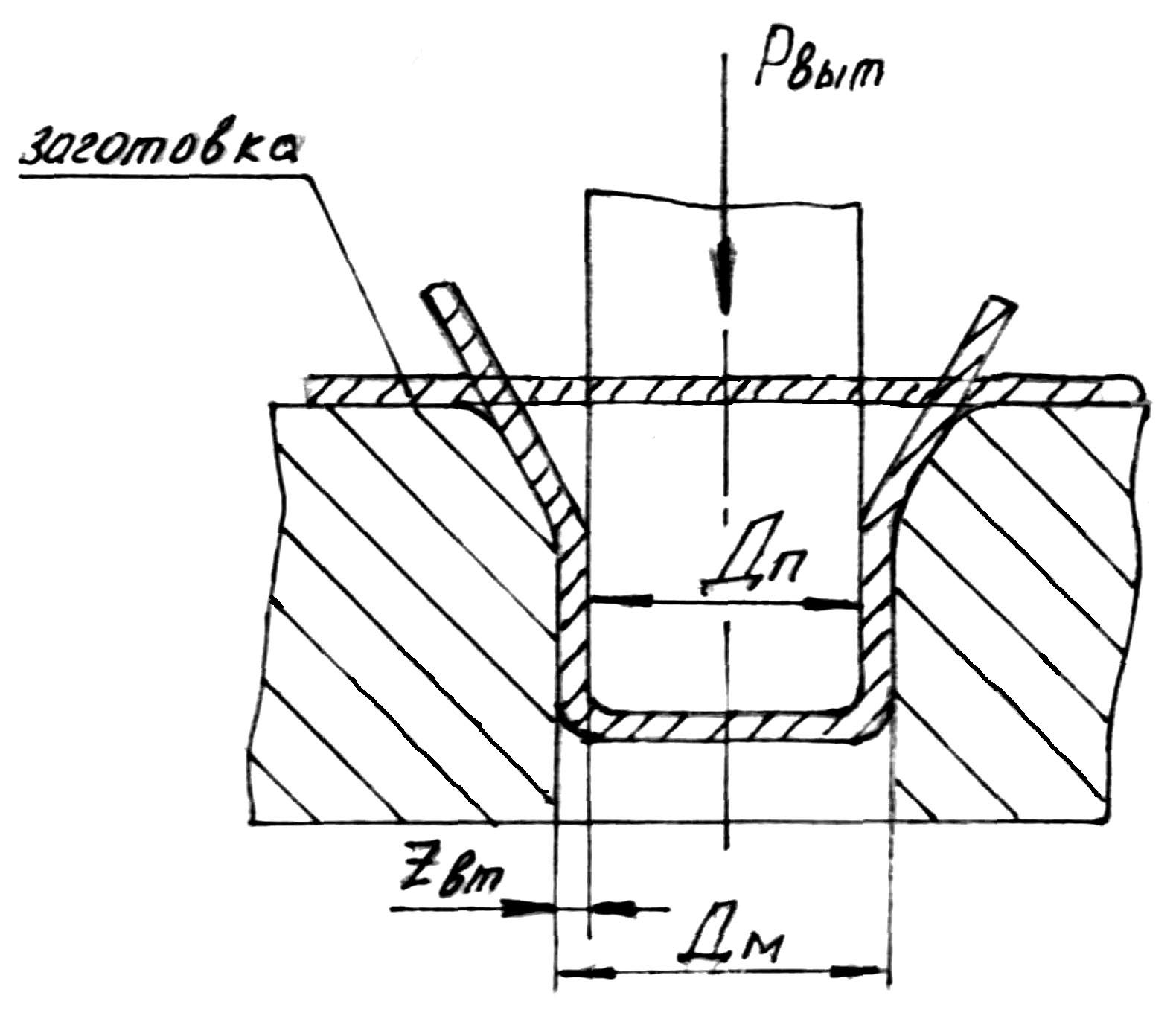

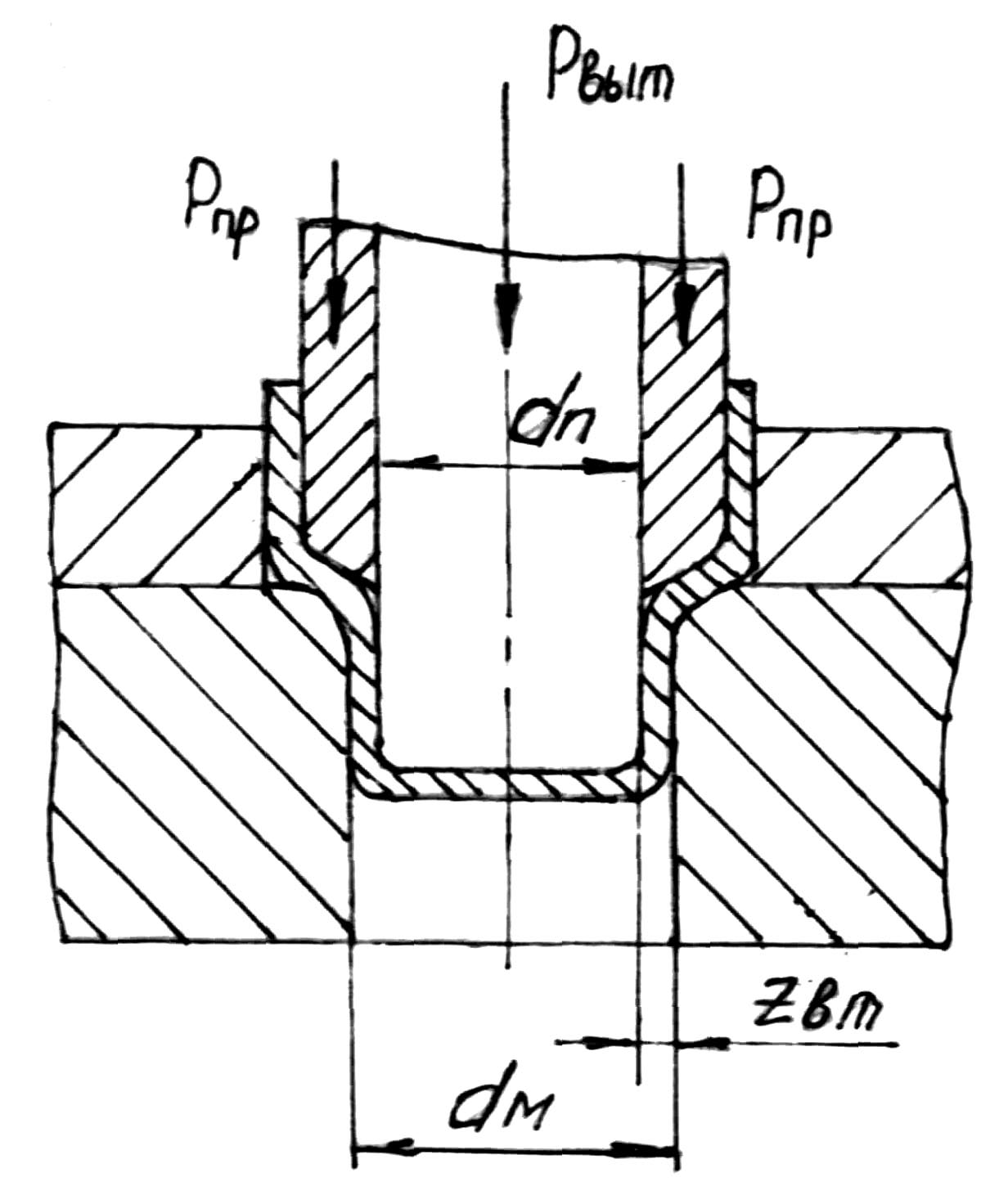

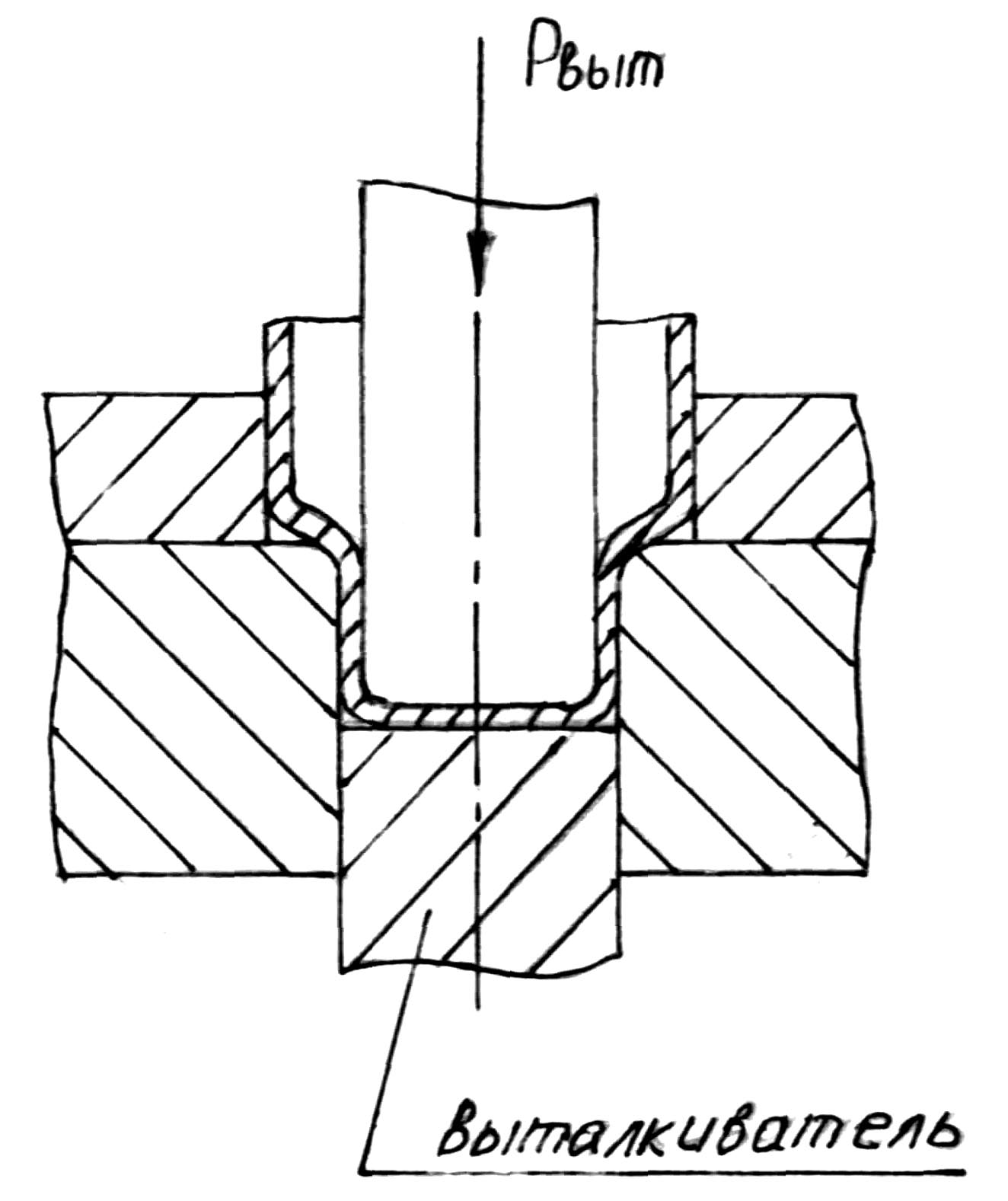

Вытяжку из плоской заготовки можно осуществлять с прижимом (рис. 7,а) и без прижима (рис. 7,б).

Прижим заготовки применяют для предотвращения образования складок на стенках детали или на фланце. При вытяжке из плоской заготовки необходимость прижима определяется из условия

![]() ,

,

где D3 – диаметр плоской заготовки, мм; d1 – диаметр изделия после 1-й вытяжки; S – толщина материала, мм (рис. 7).

Рис. 5

Рис. 6

Для последующих операций необходимость прижима определяют по относительной толщине материла (рис. 8)

![]()

![]() .

.

Если < 1 … 1,25 – вытяжку осуществляю с прижимом;

если > 1,5 – вытяжку осуществляют без прижима;

если = 1,25 … 1,5 – вытяжку можно проводить с прижимом или без прижима, в зависимости от конкретных условий.

а)

б)

Рис. 7. Разновидности вытяжки. Первая операция: Дм – диаметр матрицы, Дп – диаметр пуансона, Рвыт – усилие вытяжки, Рпр – усилие прижима, Zвт – односторонний зазор между пуансоном и матрицей

а)

б)

Рис. 8. Разновидности вытяжки. Вторая и последующие операции

Существует обычная вытяжка, при которой односторонний зазор между пуансоном и матрицей больше толщины материала

![]()

и вытяжка с утонением стенок детали, при которой односторонний зазор меньше толщины материала (рис. 4).

![]() .

.

Вытяжка с утонением применяется для получения высоких деталей при небольшом количестве переходов вытяжки.

3.2. Расчет размеров заготовок для вытяжки полых тел вращения

Из-за неоднородности металла верхние кромки деталей и края францев после вытяжки получаются неровными, поэтому необходимо учитывать припуск на обрезку неровных кромок (рис. 9). Значения припусков на обрезку зависят от относительной высоты детали H/d и определяются по табл. 56 и 57 /3, с. 55-56/.

Способ определения размеров заготовок в зависимости от вида вытяжки различный. При обычной вытяжке используется способ поверхностей, при вытяжке с утонением стенок используется способ объемов. В более сложных случаях используется графо-аналитический способ.

Рис. 9

3.3. Способ поверхностей

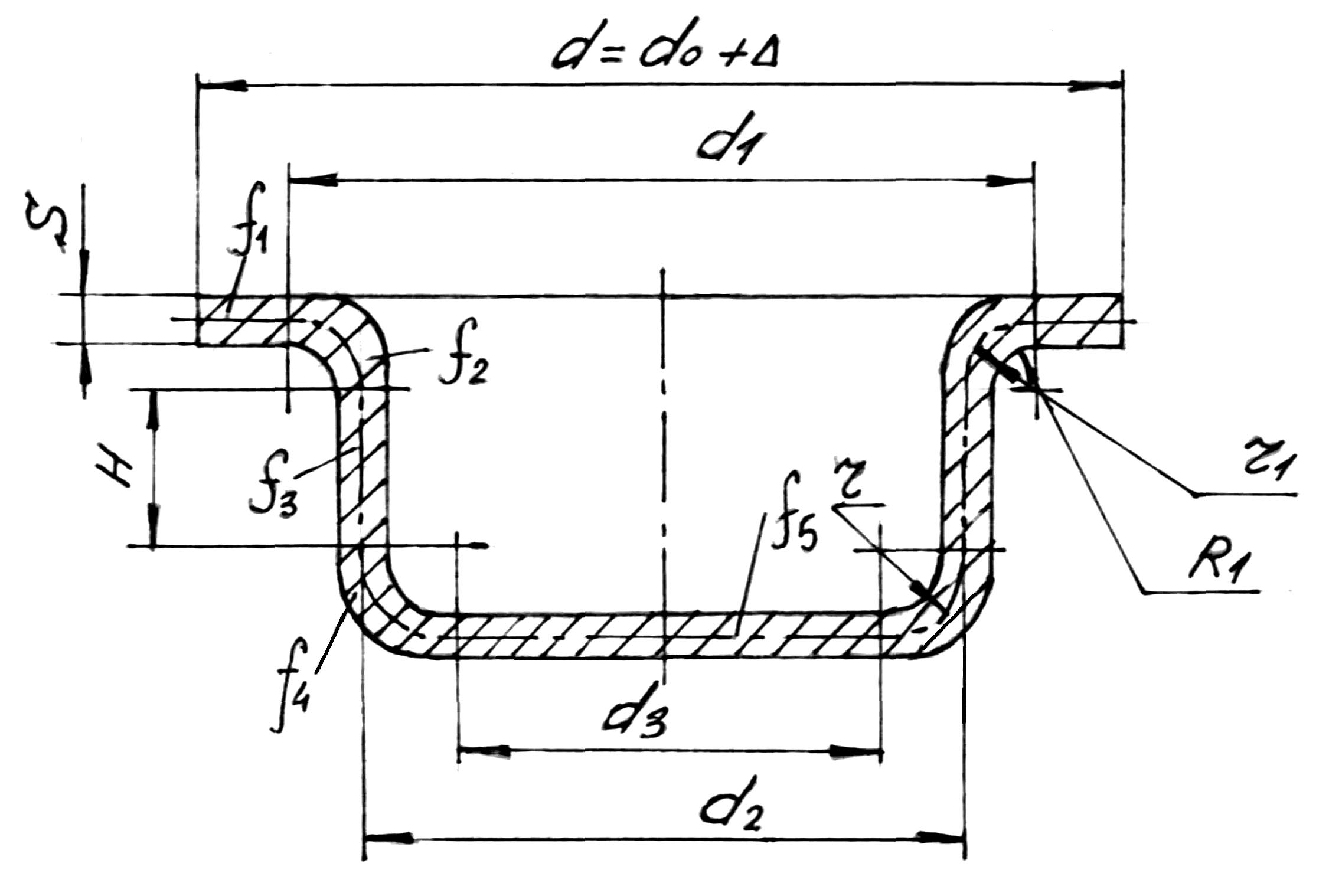

Способ основан на равенстве площадей поверхности исходной заготовки и готовой детали с учетом припуска на обрезку. Расчет проводят по средней линии детали.

Для

определения диаметра заготовки

поверхность вытягиваемой детали

разбивают на простые геометрические

элементы

![]() (рис. 10). Сумма площадей простых

геометрических элементов

(рис. 10). Сумма площадей простых

геометрических элементов

![]() равна площади заготовки F3.

равна площади заготовки F3.

![]() .

.

Площади элементов равны (для данного случая по рис. 10)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

(табл. 58 /3, с. 57/)

.

(табл. 58 /3, с. 57/)

Диаметр

заготовки согласно формуле

![]() равен

равен

![]() .

.

Диаметр заготовки для цилиндрической детали определяется по формуле, приведенной в работе /3/.

Рис. 10

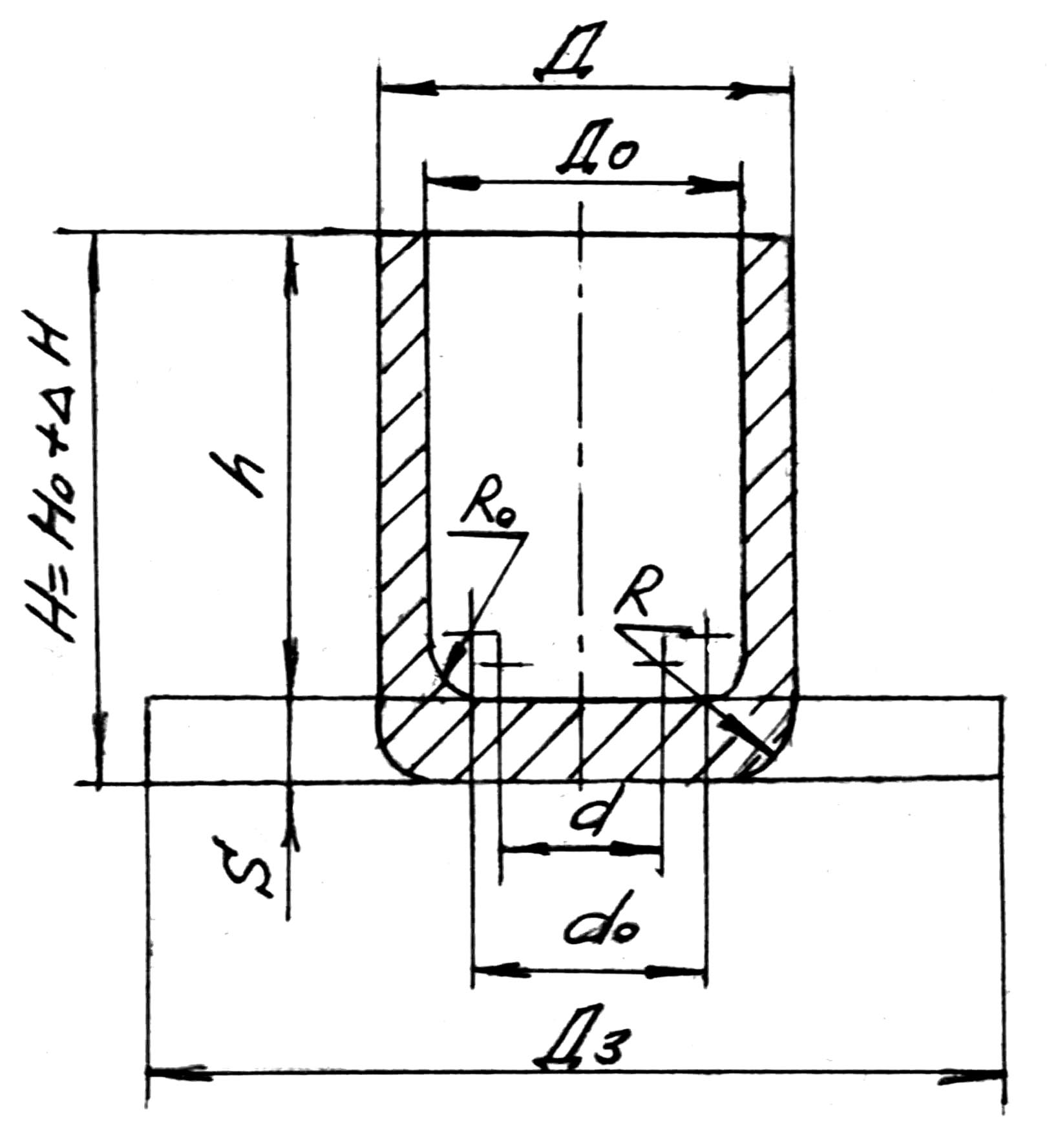

3.4. Способ объемов

Его применяют для расчета вытяжки цилиндрических деталей с утонением стенок. Он основан на равенстве объемов металла исходной заготовки и готовой детали с припуском на обрезку (рис. 11). Объем цилиндра Vц, равный разности наружного объема Vн и внутреннего Vв равен объему заготовки Vз мм3 (все величины с учетом припуска на подрезку). Объемы отдельных элементов формы деталей определяются по формулам, приведенным в работе /3/.

![]() ;

;

![]() ;

;

![]() ,

откуда

,

откуда

![]() .

.

Формулы для определения диаметров заготовок тел вращения наиболее распространенных форм приведены в табл. 59 /3, с.60/.

Рис. 11

3.5. Расчет числа операций

Число операций при вытяжке цилиндрических деталей без утонения стенок рассчитывают исходя из минимально допустимого диаметра вытягиваемого цилиндра.

Диаметр цилиндра, получаемый после первой вытяжки:

![]() ,

,

где D3 – диаметр заготовки; m1 – коэффициент 1-й вытяжки.

Диаметр второй и последующих операций определяется по формулам:

![]() ;

;

![]() ;

;

![]() ,

,

где d1, d2, d3, …, dn-1, dn – диаметры вытяжки первой, второй, третьей … предпоследней и последней операций; m1, m2, m3, …, mn – коэффициент вытяжки первой, второй, третьей и последней операций.

Значения диаметров вытяжки принимают по средней линии.

Коэффициент вытяжки зависит:

от вида и механических свойств материала;

отношения

толщины материала к диаметру заготовки,

![]() ;

;

способа вытяжки (с прижимом или без прижима);

рабочего профиля пуансона и матриц;

качества поверхности;

скорости вытяжки;

применяемой смазки и т.д.

В табл. 66, 67, 68, 69 /3/ приведены рекомендуемые коэффициенты вытяжки и ориентировочные числа операции в зависимости от материала и размеров вытягиваемых деталей.

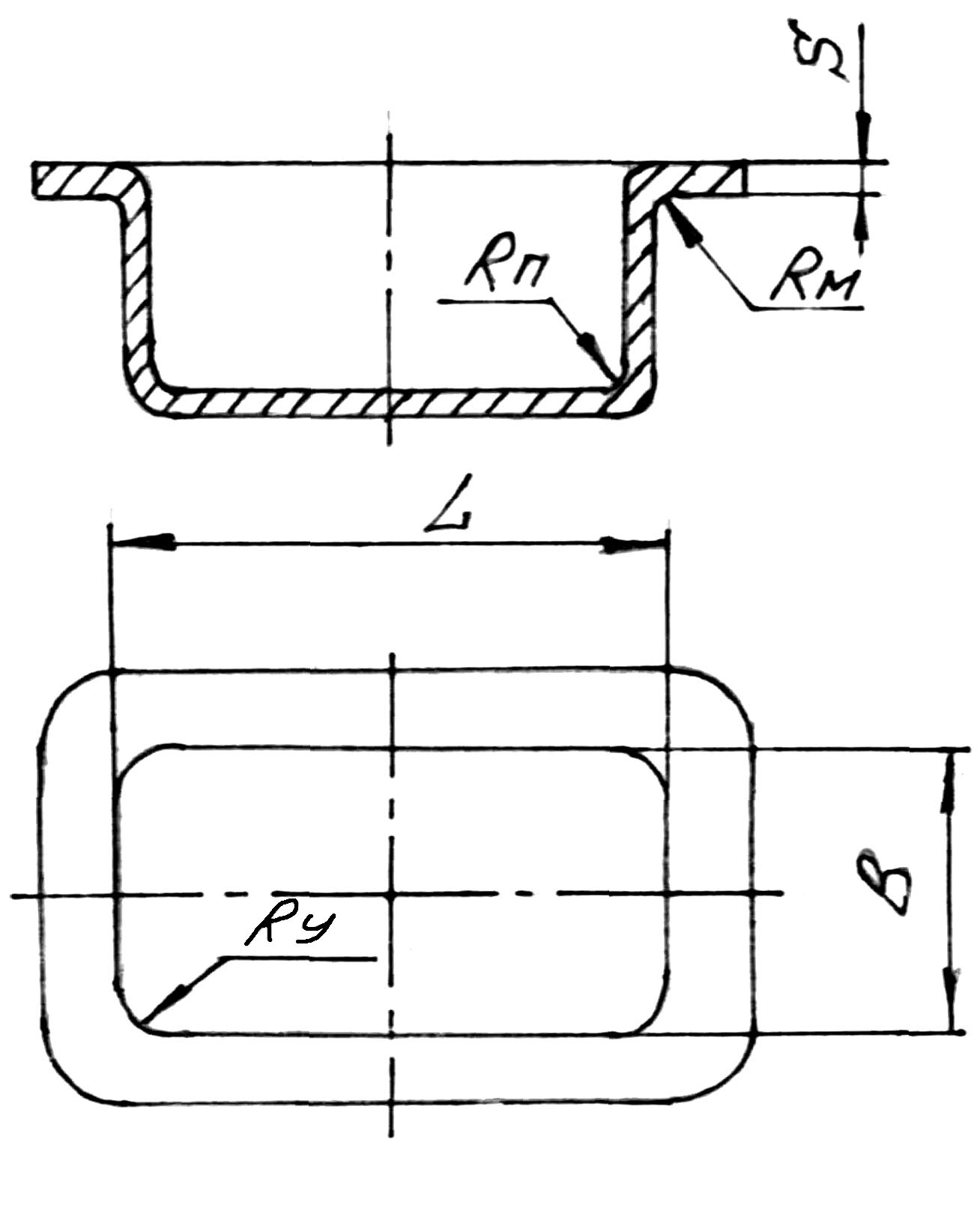

3.6. Вытяжка прямоугольных коробок

Прямоугольные

коробки в зависимости от отношения

![]() делятся на высокие и низкие.

делятся на высокие и низкие.

Если

![]() - коробка низкая; если

- коробка низкая; если

![]() - коробка высокая,

- коробка высокая,

где

![]() - приведенная высота; Ho

– номинальная высота;

- приведенная высота; Ho

– номинальная высота;

![]() -

припуск на обрезку; В – ширина коробки

в плане (рис. 12).

-

припуск на обрезку; В – ширина коробки

в плане (рис. 12).

Рис. 12

Величины припусков на обрезку прямоугольных коробок приведены в табл. 70 /3, с. 76/.

Расчет размеров заготовки при вытяжке прямоугольных коробок излагается на с. 76-79 /3/.

3.7. Расчет исполнительных размеров матриц и пуансонов вытяжных штампов

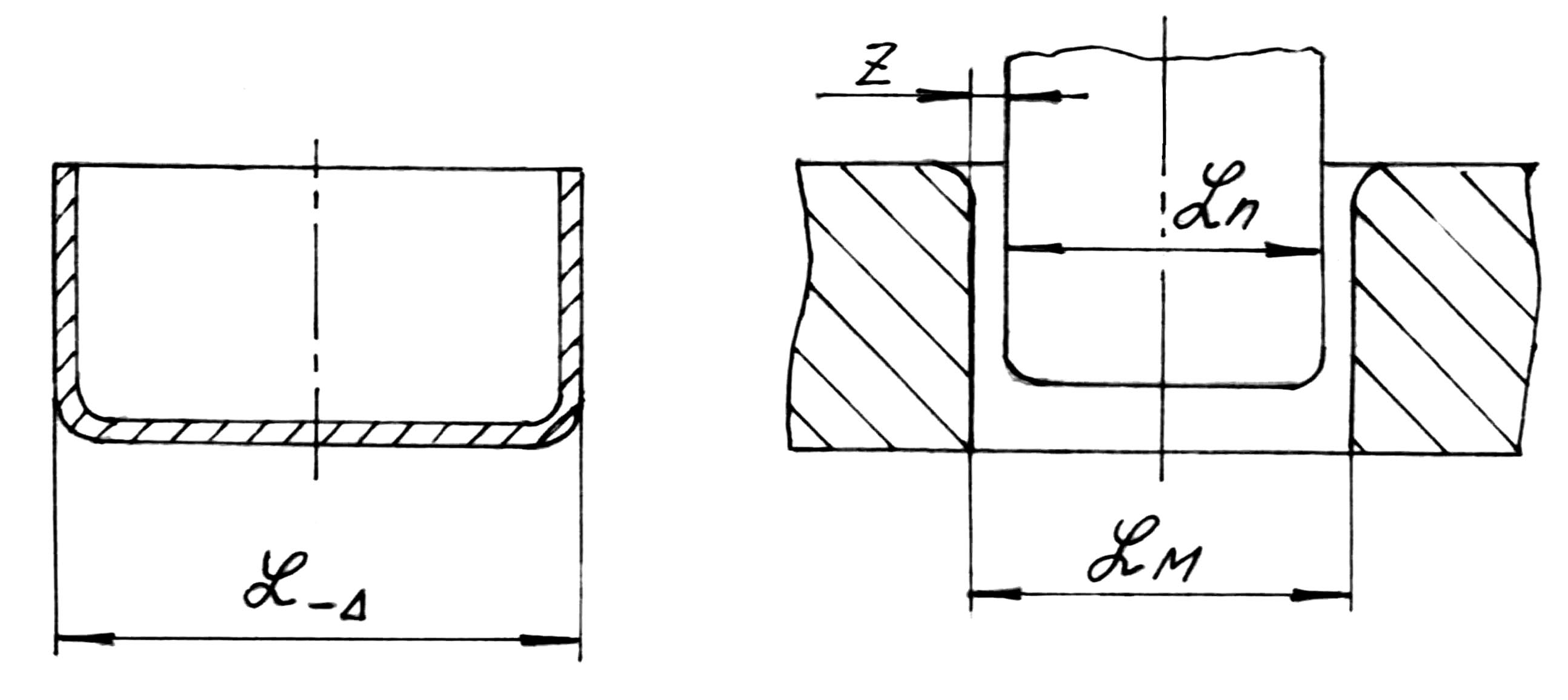

При наличии допуска на наружный размер детали размер матрицы вычисляется по формуле

![]() ,

,

тогда размер пуансона

– по формуле

![]() (рис. 13).

(рис. 13).

Рис. 13

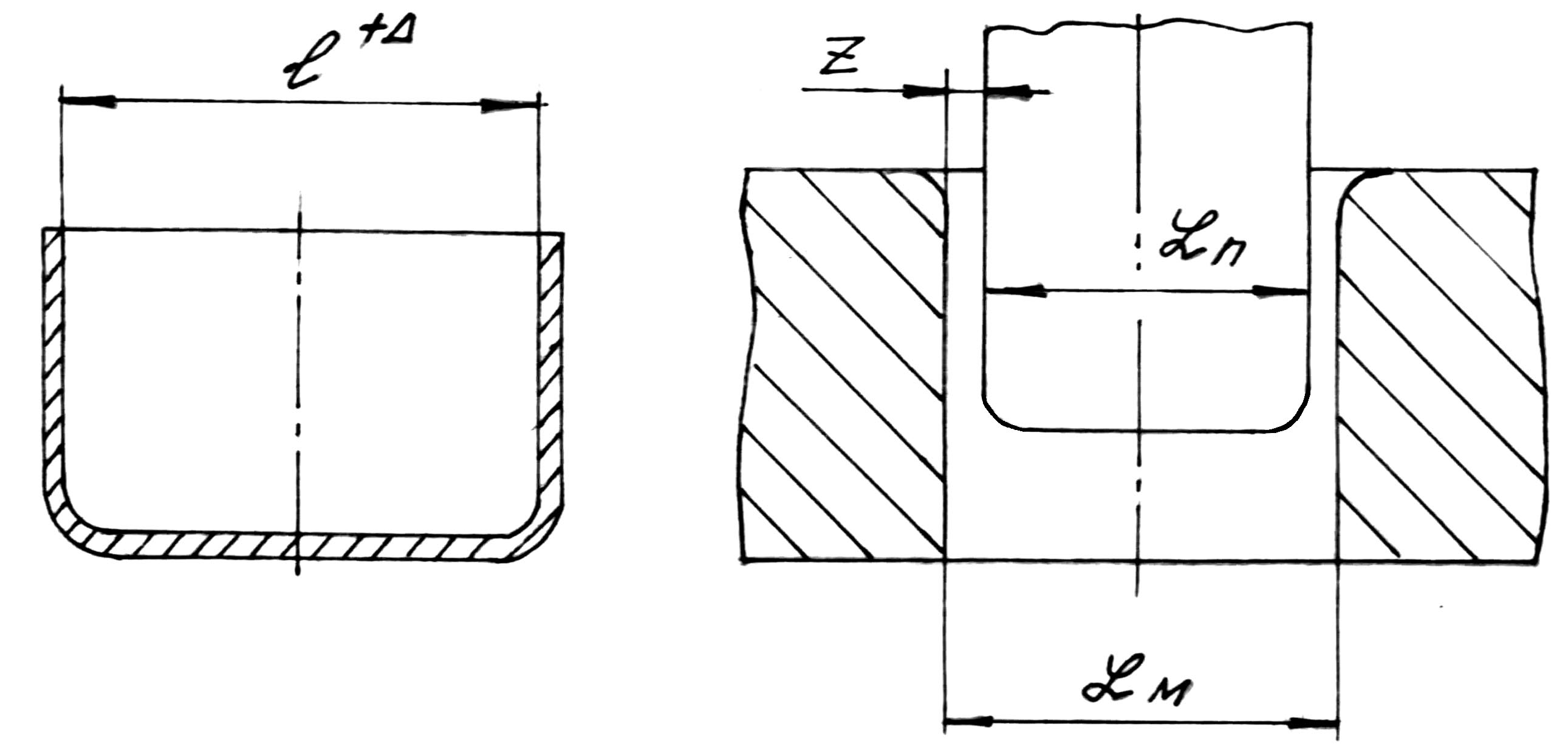

При наличии допуска на внутренний размер детали размер пуансона вычисляется по формуле

![]() ,

,

тогда размер матрицы

– по формуле

![]() (рис.

14),

(рис.

14),

где Lм – исполнительный размер матрицы, мм;

Lп – исполнительный размер пуансона, мм;

L и l – наружный и внутренний номинальные размеры детали, мм;

- допуск на соответствующий размер детали, мм, по чертежу или ТУ;

Z – односторонний зазор между матрицей и пуансоном;

м, п - допуски на изготовление матрицы и пуансона.

Величины односторонних зазоров Z в зависимости от коэффициента вытяжки и толщины материала приведены в табл. 34 /3, с. 93/.

Рис. 14