- •1. Обработка поверхностей на сверлильных станках

- •1.1. Общие положения и указания

- •1.2. Теоретическая часть

- •1.2.1 Элементы режущей части сверла

- •1.2.2. Элементы режущей части зенкеров и разверток

- •1.3. Задания по лабораторным работам

- •1.4. Справочный материал к расчету режимов резания при сверлении

- •2. Обработка резьбовых поверхностей

- •2.1. Общие положения и указания

- •2.2. Теоретическая часть

- •2.3. Задания по лабораторным работам

- •2.4. Справочный материал к расчету режимов резания при резьбонарезании

- •394026 Воронеж, Московский просп., 14

ГОУВПО «Воронежский государственный технический

университет»

Кафедра автоматизированного оборудования

машиностроительного производства

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения лабораторных работ

«Обработка на сверлильных станках

и резьбовых поверхностей»

по дисциплинам «Режущий инструмент»,

«Металлорежущие станки», «Проектирование инструментов»

для студентов специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения

Воронеж 2008

Составители: канд. техн. наук В.М. Пачевский, канд. техн. наук Н.И. Воропаев, канд. техн. наук В.И. Гунин

УДК 65.9(2)305.8(07)

Методические указания к выполнению лабораторных работ «Обработка на сверлильных станках и резьбовых поверхностей» / ГОУВПО «Воронежский государственный технический университет»; сост. сост. В.М. Пачевский, Н.И. Воропаев, В.И. Гунин. Воронеж, 2008. 50 с.

Методические указания содержат варианты восьми лабораторных работ, связанных с проектированием технологической оснастки к универсальным станкам, позволяющей расширить их технологические возможности и использовать нетрадиционные методы обработки деталей, осуществить малую механизацию и автоматизацию этих станков.

Методические указания предназначены для выполнения лабораторных работ по курсам «Режущий инструмент», «Металлорежущие станки», «Проектирование инструментов» для студентов специальности 151002 «Металлообрабатывающие станки и комплексы» очной и очно-заочной форм обучения. Лабораторные работы могут быть использованы по курсам «Технология машиностроения» и «Машины и оборудование» для студентов очной, очно-заочной и заочной форм обучения специальности 080502 «Экономика и управление на предприятии (машиностроение)».

Методические указания предназначены также для самостоятельной работы студентов с целью их подготовки к выполнению лабораторного практикума.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word и содержатся в файле Обр. СС .doc.

Табл. 25. Ил.19. Библиограф.: 2 назв.

Рецензент д-р. техн. наук, профессор А.Н. Осинцев

Ответственный за выпуск зав. кафедрой проф. В.М. Пачевский

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ГОУВПО «Воронежский государственный

т ехнический

университет, 2008

ехнический

университет, 2008

1. Обработка поверхностей на сверлильных станках

1.1. Общие положения и указания

К САМОСТОЯТЕЛЬНОЙ РАБОТЕ СТУДЕНТОВ

Методические указания разработаны для четырех лабораторных работ, связанных с изучением металлорежущего инструмента, особенностями его практического применения.

Цель работ: закрепление теоретических знаний и приобретение практических навыков в подборе оптимальных конструкций и геометрических параметров режущих инструментов для заданных условий обработки и измерение этих параметров в реальных условиях. В работах предусмотрены элементы исследований, что значительно повышает познавательный эффект.

Все лабораторные работы рассчитаны на выполнение каждым студентом индивидуальных заданий, выдаваемых преподавателем.

Время выполнения одной работы - 4 часа

Не позднее, чем за две недели до проведения лабораторной работы, студент должен знать номер той работы, которую он должен выполнять на следующем занятии. За это время студент знакомится с описанием лабораторной работы, изучает теоретические вопросы, продумывает возможные варианты выполнения работы.

Отчет по лабораторным работам оформляется в отдельной тетради. Он проводится в виде защиты проекта. Студент защищает проект в присутствии всей подгруппы. Каждый присутствующий может задавать вопросы и высказывать свое мнение по поводу проекта.

В отчетах по лабораторным работам должны быть представлены:

Индивидуальное задание

Линейные и геометрические параметры инструмента, определенные применительно к данному индивидуальному заданию

Полный расчет режимов резания

Линейно-геометрические параметры аналога режущего инструмента

Исследовательская часть

Примечание. Варианты задания выбираются по номеру паспорта: вариант соответствующий пункту 1 выбирается по последней цифре номера паспорта; вариант пункта 2 – по предпоследней цифре и т.д.

1.2. Теоретическая часть

1.2.1 Элементы режущей части сверла

Сверление является одним из самых распространенных методов получения отверстия. Режущим инструментом служит сверло (рис. 1.1), с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении — вращательное, движение подачи — поступательное. На обычных сверлильных станках сверло вращается, будучи закрепленным в шпинделе станка, и одновременно перемещается в глубину обрабатываемой заготовки, которая неподвижно закреплена на столе станка. Режущая часть сверла изготовляется из инструментальных сталей (У12А, 9ХС, Р18, Р6М5, Р6МЗ и др.) и из твердых сплавов.

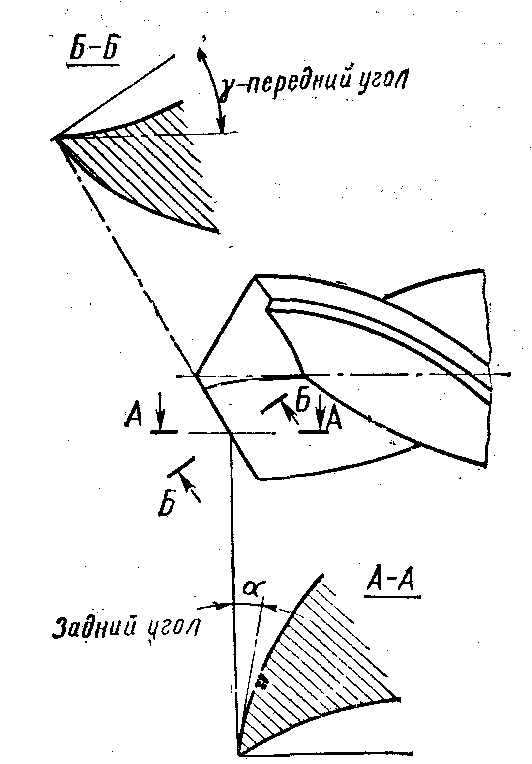

Как и резец, сверло имеет передний и задний углы. Передний угол у — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормально в той же точке к поверхности вращения режущей кромки вокруг оси сверла.

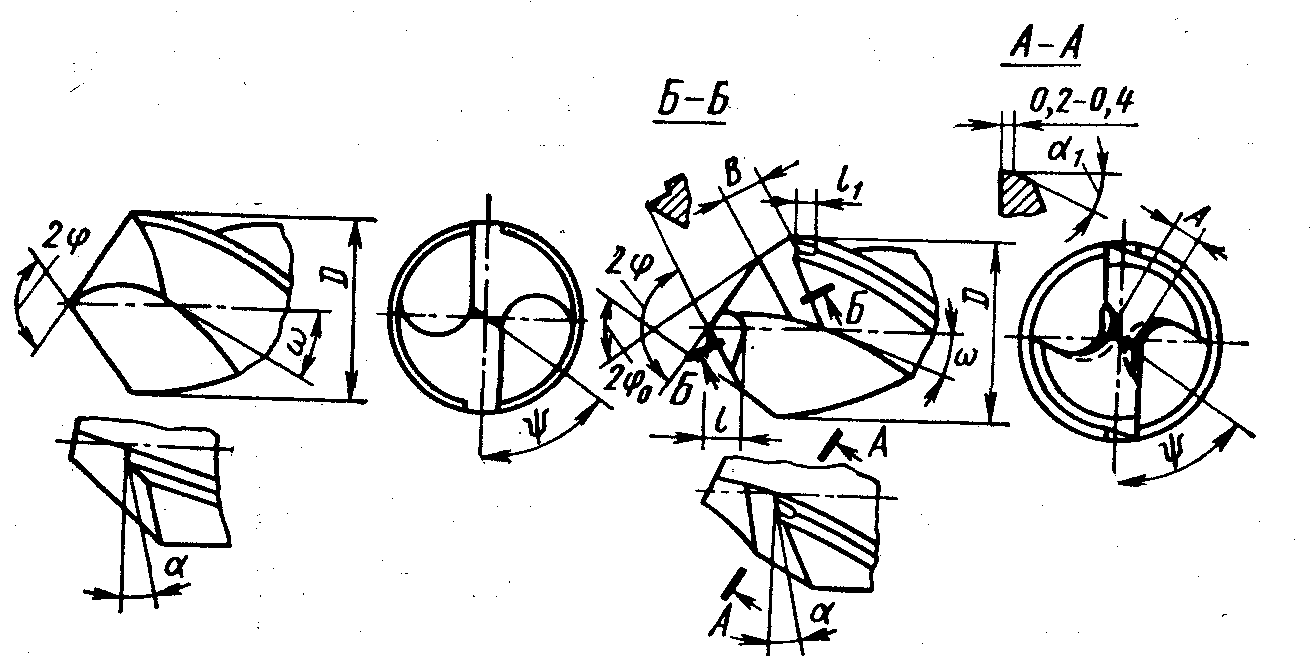

Передний угол рассматривается в плоскости, перпендикулярной к режущей кромке (плоскость ББ, рис. 1.2). В каждой точке режущей кромки передний угол является величиной переменной.

Наибольшее значение угол γ имеет на периферии сверла, где в плоскости, параллельной оси сверла (плоскость АА), он равен углу наклона винтовой канавки ω. Наименьшее значение угол γ имеет у вершины сверла. На поперечной кромке угол γ имеет отрицательное значение, что создает угол резания больше 90°, а следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. На периферии сверла, где наибольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а следовательно, и к наибольшему износу.

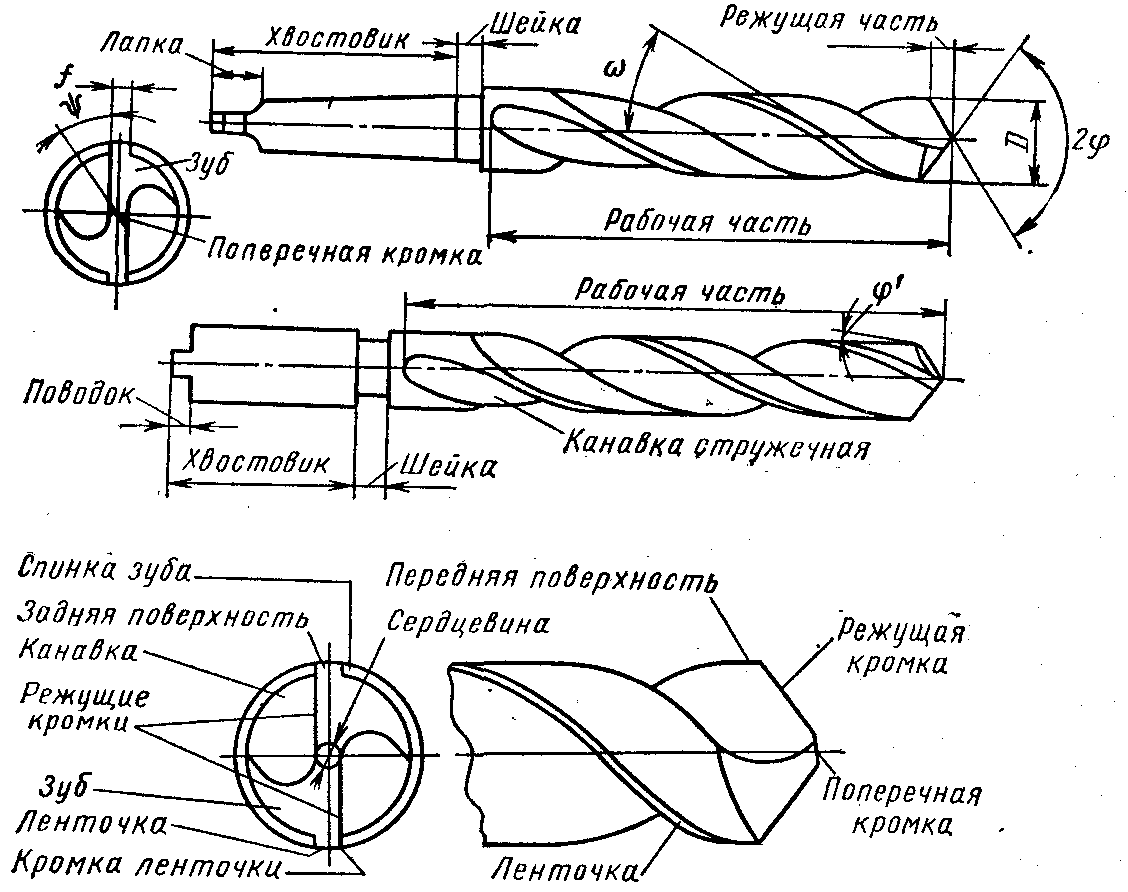

Рис. 1.1. Части и элементы спирального сверла

Рис. 1.2. Передний и задний углы сверла

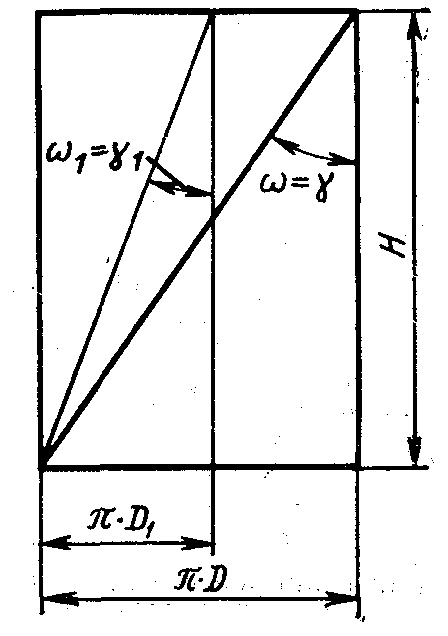

Изменение переднего угла сверла вдоль всей длины режущей кромки можно видеть из графического построения, приведенного на рис. 1.3.

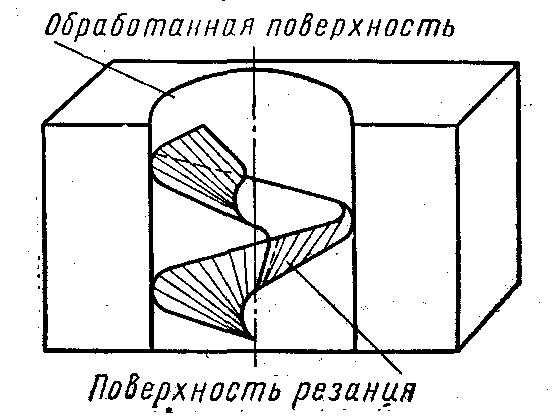

Рис. 1.3. Изменение переднего Рис. 1.4. Поверхности при

угла сверла вдоль режущей сверлении

кромки

Винтовая линия при развертывании на плоскость представляет собой гипотенузу прямоугольного треугольника, одним катетом которого является шаг винтовой канавки, а другим - длина окружности того диаметра, на котором образована винтовая линия. Так как шаг винтовой канавки одинаков в любом осевом сечении, то, рассматривая винтовую канавку на цилиндре диаметром D1 < D, видим что угол ω1 < ω, γ1 < γ, а так как в осевом сечении передний угол равен углу наклона винтовой канавки, то и у) < у, т. е. по мере приближения точки режущей кромки к оси сверла передний угол уменьшается.

Задний угол α - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости АА (см. рис. 1.2), касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

Действительное значение заднего угла во время работы иное но сравнению с тем углом, который мы получили при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче сверла в миллиметрах, за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность (рис. 1.4), касательная к которой и будет действительной плоскостью резания. Действительный задний угол в процессе резания α' заключен между этой плоскостью и плоскостью, касательной к задней поверхности сверла (рис. 1.5). Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s, тем больше угол μ и меньше действительный задний угол α '.

Чтобы обеспечить достаточную величину заднего угла в процессе резания в точках режущей кромки, близко расположенных к оси сверла, а также для получения более или менее одинаковою угла заострения зуба вдоль всей длины режущей кромки задний угол заточки делается: на периферии 8—14°, а у сердцевины 20—27°; задний угол на ленточках сверла 0°.

Рис. 1.5. Углы режущих кромок сверла в процессе резания

Рис. 1.6. Элементы заточки и подточки спиральных сверл

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки со, углом наклона поперечной кромки ψ, углом при вершине 2φ, углом обратной конусности φ ' (см. рис. 1). Угол ω = 18— 30°, ψ = 55°, φ' = 2 — 3', у сверл из инструментальных сталей 2 φ = 60 — 140°.

Спиральное сверло имеет ряд особенностей, отрицательно влияющих на протекание процесса стружкообразования при сверлении: уменьшение переднего угла в различных точках режущих кромок по мере приближения рассматриваемой точки к оси сверла; неблагоприятные условия резания у поперечной кромки (так как угол резания здесь больше 90°); отсутствие заднего угла у ленточек сверла, что создает большое трение об обработанную поверхность.

Для облегчения процесса стружкообразования и повышения режущих свойств сверла производят двойную заточку сверла и подточку перемычки и ленточки. В табл. 1.1 приведены различные формы заточки спиральных сверл из инструментальных сталей. Элементы заточки и подточки спиральных сверл даны на рис. 1.6.

При двойной заточке сверла вторая заточка производится под углом 2 φо = 70° на ширине В = 2,5— 15 мм (рис. 1.6). Такая заточка повышает стойкость сверла, а при одной и той же стойкости позволяет увеличить и скорость резания.

Таблица 1.1

Формы заточек сверл

Диаметр сверла в мм |

Форма заточки |

Обозначение |

Эскиз |

Материал заготовки |

0,25–12*

|

Обыкновенная (нормальная)

Обыкновенная с подточкой поперечной кромки |

Н |

|

Сталь; чугун

Сталь с σв до 50 кгс/мм2

|

12 – 80

|

Двойная с подточкой поперечной кромки

Двойная с подточкой поперечной кромки и ленточки |

|

|

Сталь с σв > 50 кгс/мм2, с неснятой коркой; чугун с неснятой коркой

Сталь с σв > 50 кгс/мм2, со снятой коркой; чугун со снятой коркой |

Подточка перемычки (сердцевины) производится на длине l = 3 - 15 мм. От такой подточки уменьшаются длина поперечной кромки (размер А = 1,5 - 7,5 мм; см. рис. 1.6) и величина угла резания в точках режущих кромок, расположенных вблизи перемычки сверла. Для уменьшения трения ленточек об обработанную поверхность (о стенки отверстия) производится подточка ленточек под углом α1 =6 - 8° на длине l1 = 1,5 - 4 мм (форма ДПЛ), что приводит к повышению стойкости сверла.

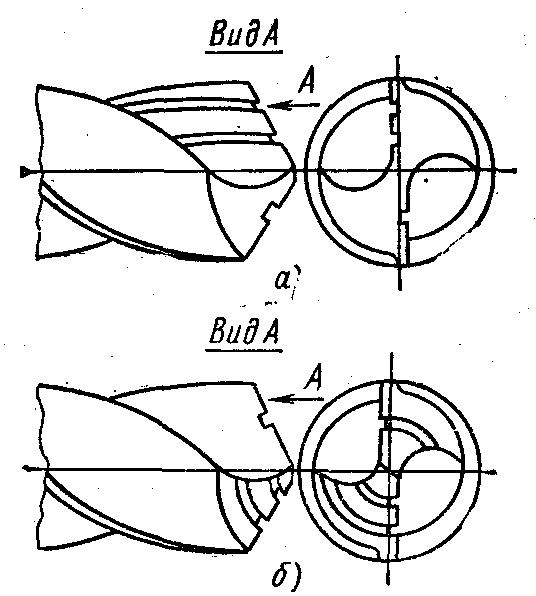

При сверлении на большую глубину сверлом большого диаметра образуется широкая, трудно отводимая по канавкам стружка, что увеличивает трение и затрудняет подвод охлаждающей жидкости к месту резания. Во избежание этого у сверл делают специальные стружкоразделительные канавки, которые могут быть на передней поверхности сверла (рис. 1.7, а) и па задней (рис. 1. 7, 6). Глубина канавки примерно равна 0,05D, ширина примерно 0,07D. Такие канавки разделяют широкую стружку на несколько узких, облегчают условия работы сверлом, снижая силы, действующие при резании, и тепловыделение. Во избежание увеличения диаметра отверстия и увода сверла в сторону от оси отверстия оно должно иметь после заточки режущие кромки одинаковой длины и симметрично расположенные.

Сверла, оснащенные пластинками из твердых сплавов, обладают высокой стойкостью, обеспечивают более высокую производительность, повышают качество обработанной поверхности и в результате снижают затраты на обработку. Особенно эффективно применять сверла с пластинками из твердых сплавов при сверлении чугунов и рассверливании чугунов и сталей. Твердосплавные сверла имеют передний угол γ = 0 - 7°, задний угол α = 8 — 16°, угол 2φ = 118 - 150°, γf = 0 на фаске f = 0,5 — 1,5 мм. При обработке сталей рекомендуется применять твердый сплав Т15К6, при обработке чугунов — сплав ВК8

Рис. 1.7. Стружкоразделительные Рис. 1.8. Подточка пе-

канавки у сверла: а — по передней ремычки у сверл, осна-

поверхности; б — по задней щенных твердым спла-

поверхности вом

У сверл с пластинками из твердых сплавов, как и у сверл, изготовленных из быстрорежущей стали, производится подточка перемычки (рис. 1.8) и двойная заточка под углом 2φо = 70° В = 0,2D. Большое значение для успешной работы сверла с пластинкой из твердого сплава имеет симметричность заточки обеих режущих кромок. Биение по режущим кромкам желательно иметь не более 0,02 мм, а по ленточкам не более 0,03 мм.