- •Методические указания

- •Лабораторная работа № 1 определение твердости металлов

- •Задание

- •Испытание на твердость по Бринеллю

- •Протокол испытания на твердость по Бринеллю

- •Испытание на твердость по Роквеллу

- •Выбор нагрузки и наконечника для испытаний

- •Протокол испытания на твердость по Роквеллу

- •Лабораторная работа № 2 микроанализ стали и чугуна

- •Структура серого, высокопрочного и ковкого чугуна

- •Лабораторная работа № 3 изготовление отливок в песчано-глинистых и металлических формах

- •Задание

- •Элементы литейной формы

- •Изготовление литейных форм

- •Кокильное литье

- •Лабораторная работа № 4 устройство кривошипного пресса. Операции листовой штамповки

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

ГОУВПО «Воронежский государственный технический университет»

Кафедра «Автоматизированное оборудование

машиностроительного производства»

Методические указания

к выполнению лабораторных работ № 1 - 4

по дисциплине "Технологические процессы

машиностроительного производства" для студентов

специальности 230104 «Системы автоматизированного

проектирования» очной формы обучения

Воронеж 2008

Составители: канд. техн. наук В.И. Корнеев,

д-р техн. наук Ю.С. Ткаченко

УДК 621.01

Методические указания к выполнению лабораторных работ № 1 - 4 по дисциплине "Технологические процессы машиностроительного производства" для студентов специальности 230104 «Системы автоматизированного проектирования» очной формы обучения / ГОУВПО «Воронежский государственный технический университет»; сост. В.И. Корнеев, Ю.С. Ткаченко. Воронеж, 2008. 45 с.

Методические указания предназначены для студентов, выполняющих лабораторные работы при изучении технологических процессов машиностроительного производства. Рассмотрены следующие темы: определение твердости металлов; микроанализ стали и чугуна; изготовление отливок в песчано-глинистых и металлических формах; устройство кривошипного пресса и операции листовой штамповки.

Методические указания предназначены для студентов третьего курса специальности 230104 «Системы автоматизированного проектирования» очной формы обучения.

Методические указания подготовлены в электронном виде в текстовом редакторе MS WORD и содержатся в файле ЛР ТПМП 1_4 2008.doc.

Табл. 4. Ил.18. Библиограф.: 2 назв.

Рецензент канд. техн. наук, доц. Л.А. Иванов

Ответственный за выпуск зав. кафедрой профессор

В.М. Пачевский

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

-

© ГОУВПО "Воронежский

государственный технический

университет", 2008

Лабораторная работа № 1 определение твердости металлов

Цель работы: ознакомление с методикой определения твердости металлов по Бринеллю и Роквеллу.

Приборы, материалы и инструмент: приборы для испытания на твердость ТШ-2 и ТК-2, образцы стали и сплавов цветных металлов различной толщины; микроскоп (лупа) Бринелля для измерения диаметра отпечатка.

Задание

1. Изучите теоретическую часть.

2. Изучите принцип работы приборов ТШ-2 и ТК-2 и методику по определению твердости.

3. Проведите измерение твердости образцов по Бринеллю на приборе ТШ-2 и определите число твердости, исходя из диаметра отпечатка.

4. Проведите измерение твердости образцов на приборе ТК-2 по методу Роквелла.

5. Составьте отчет о работе.

Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю производится вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени.

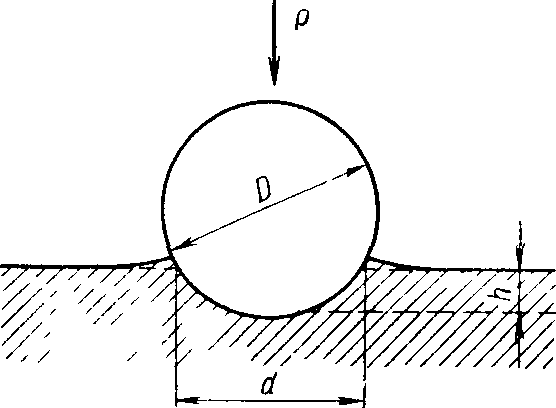

Схема испытания на твердость по Бринеллю дана на рис. 1.1. В результате вдавливания шарика (индентора) на поверхности образца получается отпечаток (лунка). Диаметр отпечатка получается тем меньше, чем выше сопротивление материала образца деформации, производимой индентором. Число твердости по Бринеллю, обозначаемое НВ, есть отношение нагрузки Р к площади полученного отпечатка (шарового сегмента) F :

![]()

|

Рис. 1.1. Схема испытания на твердость по Бринеллю

|

Поверхность F шарового сегмента

F = πDh,

где D — диаметр вдавливаемого шарика в мм; h — глубина отпечатка в мм.

Так как глубину отпечатка h измерить трудно, а гораздо проще измерить диаметр отпечатка d, то целесообразно величину h выразить через диаметры шарика D и отпечатка d. Проведя соответствующие преобразования, получим число твердости по Бринеллю

![]()

![]()

Твердость по Бринеллю определяют при помощи шарового индентора диаметром 2,5; 5 или 10 мм. Инденторы изготавливают из стали с твердостью не менее 8500 МПа. Методом Бринелля можно испытывать материалы с твердостью от НВ 8 до НВ 450. При большей твердости образца шарик-индентор остаточно деформируется на величину, превышающую стандартизованный допуск.

При определении твердости по Бринеллю шариком с D = 10 мм под нагрузкой Р = 30 кН и времени выдержки τ = 10 с число твердости записывают так: НВ400, НВ250, или НВ = 30000 МПа.

При использовании других условий испытания индекс НВ дополняют цифрами, указывающими диаметр использованного шарика, мм, нагрузку, кгс, и продолжительность выдержки, с. Например, НВ 5/750/30—350 — это число твердости по Бринеллю (350), полученное при вдавливании шарика с D = 5 мм нагрузкой Р = 750 кгс (7500 Н) в течение τ = 30 с.

Для получения отпечатка оптимальных размеров необходимо правильно подобрать соотношение между нагрузкой и диаметром шарика. Нагрузку Р выбирают в зависимости от качества испытываемого материала по формуле Р = KD2, где К — постоянная для данного материала величина, равная 30; 10, или 2,5.

Рекомендуемые диаметры шариков, нагрузки и время выдержки под нагрузкой для определения НВ различных металлических материалов приведены в табл. 1.1.

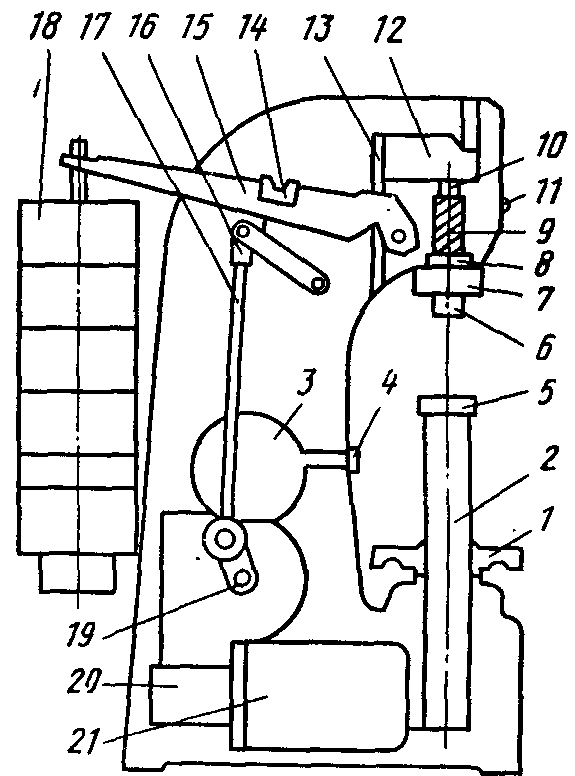

Для определения твердости по Бринеллю применяют специальные приборы. На рис. 1.2 показана схема одного из них, типа ТШ-2, широко используемого в лабораторной практике.

Прибор смонтирован в массивной станине. На подъемном винте 2, перемещающемся при вращении маховика 1, устанавливаются сменные опорные столики 5 для испытуемых образцов. В верхней части станины расположен шпиндель 6, в который вставляют сменные наконечники с шариками разных диаметров. Шпиндель опирается на пружину 9, предназначенную для приложения к образцу предварительной нагрузки 1000 Н для устранения смещений образца во время испытания.

Основная нагрузка прилагается через систему рычагов. На длинном плече основного рычага 15 размещена подвеска,

Таблица 1.1

Нагрузки (Р) и диаметры (D) шариков, рекомендуемых

для испытания твердости по Бринеллю

Материал |

Интервал твердости в числах Бринелля |

Минимальная толщина испытуемого образца в мм |

Соотношение между нагрузкой Р и диаметром шарика D |

Диаметр шарика D в мм |

Нагрузка Р в кГ |

Выдержка под нагрузкой в секундах |

Черные металлы |

140…450 |

От 6 до 3 |

P = 30D2 |

10,0 |

3000 |

10 |

» 4 » 2 |

5,0 |

750 |

||||

Менее 2 |

2,5 |

187,5 |

||||

То же |

<140 |

Более 6 |

P = 10D2 |

10,0 |

1000 |

10 |

От 6 до 3 |

5,0 |

250 |

||||

Менее 3 |

2,5 |

62,5 |

||||

Цветные металлы |

>130 |

От 6 до 3 |

P = 30D2 |

10,0 |

3000 |

30 |

» 4 » 2 |

5,0 |

750 |

||||

Менее 2 |

2,5 |

187,5 |

||||

То же |

35…130 |

От 9 до 3 |

P = 10D2 |

10,0 |

1000 |

30 |

» 6 » 3 |

5,0 |

250 |

||||

Менее 3 |

2,5 |

62,5 |

||||

То же |

8…35 |

Более 6 |

P = 2,5D2 |

10,0 |

250 |

60 |

От 6 до 3 |

5,0 |

62,5 |

||||

Менее 3 |

2,5 |

15,6 |

на которую накладываются сменные грузы 18. Комбинацией грузов можно задать нагрузки от 625 до 30000 Н. Вращение вала электродвигателя 21 посредством червячной передачи сообщается шатуну 19, он опускается, и нагрузка передается на шпиндель прибора. Продолжительность испытания задается передвижным упором. Когда шатун доходит до него, срабатывает концевой переключатель и электродвигатель начинает вращаться в обратную сторону, шатун поднимается, и нагрузка снимается со шпинделя. По возвращении шатуна в исходное положение электродвигатель автоматически выключается.

Поверхность образца, в которую будет вдавливаться шарик, должна быть ровной, гладкой, не иметь окалины или других дефектов. Подготовка поверхности образца необходима для получения правильного отпечатка и чтобы края его были отчетливо видны для измерения.

|

Рис. 1.2. Схема прибора ТШ-2 для определения твердости по Бринеллю: 1 - маховик; 2 - подъемный винт; 3 - шкала для задания времени выдержки под нагрузкой; 4 - кнопка-выключатель; 5 - опорный столик; 6 - шпиндель для индикатора; 7 - упорный чехол; 8 - втулка; 9 - пружина; 10 - шпиндель; 11 - сигнальная лампа; 12, 15 - рычаги; 13 - серьга; 14 - микропереключатель; 16 - вилка; 17 - шатун; 18 - грузы; 19 - кривошип; 20 - редуктор; 21 - электродвигатель |

Порядок проведения испытания:

1. Установить на подвеску грузы 18 (рис. 1.2), соответствующие выбранной для испытания нагрузке.

2. Наконечник с шариком вставить в шпиндель 6 и укрепить.

3. На столик 5 поместить испытываемый образец. Образец должен плотно лежать на столике. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика.

4. Вращением маховика 1 по часовой стрелке поднять столик и прижать образец к шарику; продолжать вращать маховик 1 до тех пор, пока сопротивление вращению маховика резко увеличится.

5. Нажатием кнопки включить электродвигатель.

6. После срабатывания электропривода (погаснет сигнальная лампа 11) вращением против часовой стрелки маховика 1 опустить столик 5 и снять с него образец с полученным отпечатком.

7. Измерить полученный отпечаток.

8. Определить твердость.

Методика измерения отпечатка и определение твердости.

Полученный отпечаток измеряют микроскопом Бринелля в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений. В окуляре микроскопа есть шкала, малое деление которой равно 0,1 или 0,05 мм. Микроскоп нижней опорной частью надо плотно установить на испытываемую поверхность образца над отпечатком и вырез (окно) в нижней опорной части обратить к свету. Поворачивая окуляр, надо добиться, чтобы края отпечатка были резко очерчены.

Затем, передвигая микроскоп, надо один край отпечатка совместить с началом шкалы и прочитать деление шкалы, с которым совпадает противоположный край отпечатка. Затем микроскоп или образец надо повернуть на 90° и измерить диаметр отпечатка второй раз.

Чтобы не прибегать к длительным вычислениям твердости по приведенной выше формуле, на практике пользуются специальной таблицей, которая дает перевод диаметра отпечатка в число твердости НВ.

Для получения правильной характеристики твердости данного материала необходимо провести еще два повторных испытания на твердость того же образца. При повторных испытаниях центр отпечатка должен находиться от центра соседнего отпечатка на расстоянии не менее двух диаметров шарика.

Полученные результаты измерений занести в протокол испытания (таблица 1.2).

Таблица 1.2