- •Кафедра строительной техники и инженерной механики им. Проф. Н. А. Ульянова

- •Введение

- •Лабораторная работа № 1

- •1.1. Цель работы

- •1.2. Краткие теоретические сведения

- •1.3. Последовательность выполнения работы

- •1.4. Порядок оформления отчета

- •Лабораторная работа № 2

- •2.1. Цель работы

- •2.2. Краткие теоретические сведения

- •2.3. Последовательность выполнения работы

- •2.4. Порядок оформления отчета

- •Лабораторная работа № 3

- •3.1. Цель работы

- •3.2. Краткие теоретические сведения

- •3.3. Последовательность выполнения работы

- •3.4. Порядок оформления отчета

- •4.1. Цель работы

- •4.2. Краткие теоретические сведения

- •4.3. Последовательность выполнения работы

- •4.4. Порядок оформления работы

- •Лабораторная работа № 5

- •5.1. Цель работы

- •5.2. Краткие теоретические сведения

- •5.3. Последовательность выполнения работы

- •5.4. Порядок оформления отчета

- •Лабораторная работа № 6

- •6.1. Цель работы

- •6.2. Краткие теоретические сведения

- •Описание конструкции и принципа действия виброплощадок

- •6.2.2. Расчет основных параметров виброплощадки с дебалансными грузами

- •6.3. Порядок оформления отчета

- •394000 Воронеж, ул. 20-летия Октября, 84.

вид мелющих тел, их количество в барабане.

2. Результаты расчетов выбранной шаровой мельницы сравниваются с данными технической характеристики мельницы, приведенными в табл. 3.1.

Литература: [1, с. 102-118; 2, с.53-60; 4, с. 65-83]

ЛАБОРАТОРНАЯ РАБОТА № 4

ВИБРАЦИОННЫЙ ГРОХОТ

4.1. Цель работы

Изучение конструкции, принципа действия, применения, овладение методикой расчета основных технико-эксплуатационных параметров вибрационных грохотов.

4.2. Краткие теоретические сведения

Грохоты предназначены для разделения сыпучих материалов (щебень, гравийно-песчаные смеси и др. материалы) по крупности на фракции при движении материала по просеивающей поверхности, представляющей собой сито, решетку, колосники.

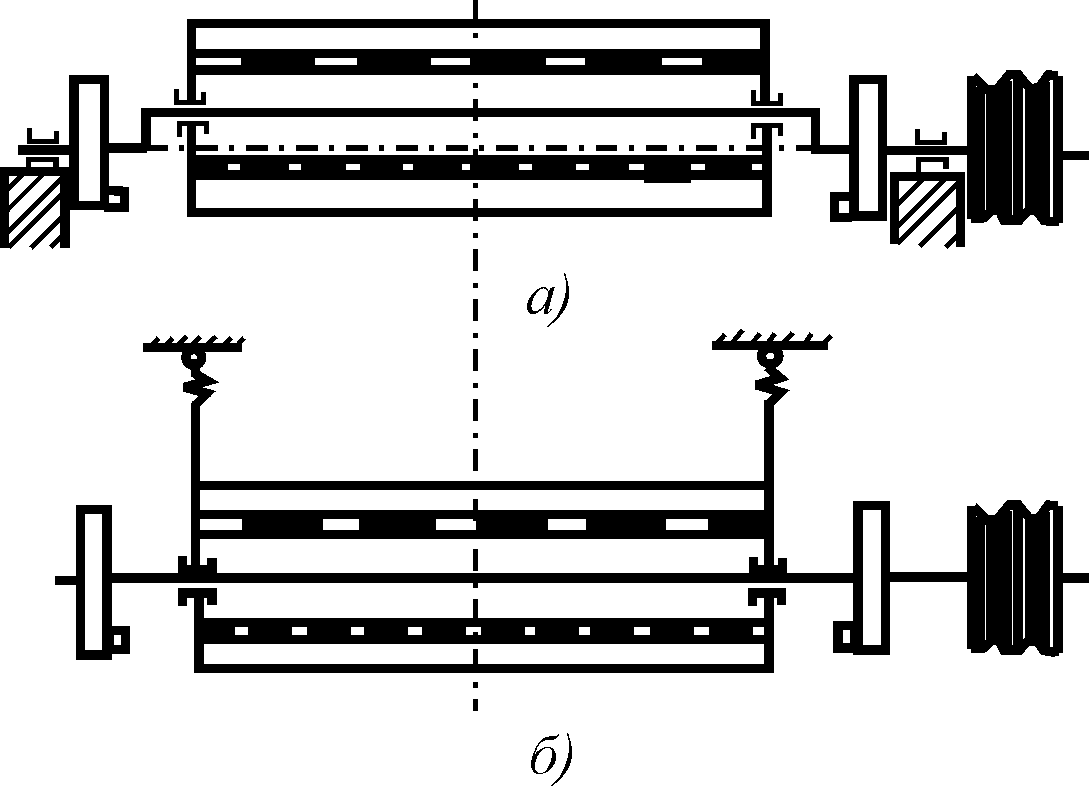

Среди многочисленных конструкций наиболее распространены вибрационные грохоты, которые подразделяются на гирационные (эксцентриковые) и инерционные (рис. 4.1):

а) гирационные грохоты используются для окончательного и промежуточного грохочения на дробильно-сортировочных заводах, выпускающих нерудные строительные материалы. Амплитуда колебаний короба гирационного грохота не зависит от нагрузки на сито и остается всегда постоянной. Однако такие грохоты имеют относительно сложную конструкцию;

б) инерционные грохоты предназначены для товарного грохочения. Центробежные силы инерции, возникающие при вращении дебалансов, вызывают колебательные движения короба грохота. Амплитуда этих колебаний зависит от сил инерции, характеристики амортизаторов и нагрузки на грохот.

Рис. 4.1. Основные кинематические схемы грохотов

4.3. Последовательность выполнения работы

4.3.1. Изучить конструкцию и применение вибрационных грохотов. Выполнить конструктивные схемы эксцентриковых и инерционных грохотов и дать. описание принципа их работы.

4.3.2. Путем замеров определить основные параметры инерционного грохота, имеющегося в лаборатории (количество сит, их длину и ширину, угол наклона, частоту вращения вибрационного вала, амплитуду колебаний сита).

4.3.3. Пользуясь аналитическими зависимостями, рассчитать амплитуду и частоту колебаний сита. Для заданного гранулометрического состава продуктов сортировки (щебень с фракциями 6,..25 мм и 25...50 мм) определить размер отверстия в сите, длину и ширину сита, производительность и мощность привода грохота.

Определение размера отверстия сита производится по зависимости

![]() (4.1)

(4.1)

где D - размер отверстия для наклонного сита; d - граничный размер частиц сортируемого материала.

По данным табл. 4.1 для d =25 D = 28 мм.

Значения амплитуды и угловой частоты колебаний сита определяются из условия обеспечения максимальной скорости движения частиц материала в направлении колебаний, которое определяется в зависимости от размера отверстия сита, т.е.

![]() (4.2)

(4.2)

где D - размер отверстия сита, м.

По вычисленной скорости определяются основные параметры колебаний грохота из соотношения

![]() (4.3)

(4.3)

где а - амплитуда колебаний грохота, м; ω - угловая скорость колебаний, с-1 . Угловая скорость колебаний вибрационного грохота определяется по зависимости

![]() , c-1,

(4.4)

, c-1,

(4.4)

где п - частота вращения вибрационного вала грохота, мин-1 ; определяемая по зависимости

![]() (4.5)

(4.5)

где nДВ - паспортная частота вращения вала электродвигателя привода, мин-1; и - передаточное отношение клиноременной передачи от двигателя к вибрационному валу, определяемая по зависимости

![]() (4.6)

(4.6)

где D1 - диаметр шкива на валу электродвигателя; D2 - диаметр шкива на вибрационном валу.

По значениям V и ω определяется амплитуда колебаний грохота

![]() (4.7)

(4.7)

Для наклонных вибрационных грохотов амплитуда колебаний составляет

2...5 мм.

Для проверки правильности амплитудно-частотной характеристики определятся ускорение грохота, которое не должно превышать 80 м/с2,

![]() (4.8)

(4.8)

На практике W = 45.. ..65 м/с2.

Производительность вибрационных грохотов определяется по формуле В.А.Баумана:

Q = q * F * т * k1 * k2 , м3/ч, (4.9)

где q - удельная производительность сита, имеющего определенный размер отверстий, м3/ч , (табл. 4.2); F- площадь сита грохота, м2 ; т - коэффициент, учитывающий неравномерность питания грохота материалами, форму зерен и положение сит (горизонтальное или наклонное ) (табл. 4.3); k1 - коэффициент, учитывающий процентное содержание продуктов нижнего класса в исходном материале, (табл. 4.4); k2 - коэффициент, учитывающий процентное содержание в нижнем классе зерен размером меньше половины размера отверстия сита. (табл. 4.4).

Процентное содержание зерен определяется рассевом материала на лабораторных ситах или по графикам гранулометрического состава продуктов дробления в дробилках.

Таблица 4.1

Характеристика проволочных металлических сит

Размер граничного зерна фракций, мм |

Размер квадратного отверстия сита, мм |

Размер граничного зерна фракций, мм |

Размер квадратного отверстия сита, мм |

||

горизонтального |

наклонного α = 20° |

горизонтального |

наклонного α = 200 |

||

5 |

6 |

6,5 |

40 |

42 |

45 |

6 |

7 |

7,5 |

45 |

48 |

50 |

9 |

10 |

10,5 |

50 |

52 |

55 |

15 |

16 |

16 |

60 |

65 |

68 |

20 |

22 |

22 |

75 |

80 |

85 |

25 |

26 |

28Л |

80 |

85 |

90 |

35 |

36 |

38Л |

|

|

|

Таблица 4.2

Значение удельной производительности q

Размер квадратного отверстия в свету, мм |

5 |

7 |

10 |

14 |

16 |

18 |

20 |

25 |

35 |

37 |

40 |

42 |

65 |

70 |

Значения, м3 /ч/ м2 |

12 |

16 |

23 |

32 |

37 |

40 |

43 |

46 |

56 |

60 |

62 |

64 |

80 |

82 |

Таблица 4.3

Значение коэффициента т

Положение сита грохота |

Значение коэффициента |

|

гравий |

щебень |

|

Горизонтальное |

0,8 |

0,65 |

Наклонное |

0,6 |

0,50 |

Таблица 4.4

Значение коэффициента k1 и k2

Содержание фракций нижнего класса |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

Значение k1 |

0,58 |

0,66 |

0,76 |

0,84 |

0,92 |

1,0 |

1,08 |

1,17 |

1,25 |

|

Содержание в нижнем классе зерен, меньших 0,5 размера отверстия сита |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

Значение k2 |

0,63 |

0,72 |

0,82 |

0,91 |

1,0 |

1,09 |

1,18 |

1,28 |

1,37 |

|

Расчет мощности электродвигателя инерционного грохота определяется из учета, что энергия расходуется на преодоление сопротивлений трения в подшипниковых опорах вибрационного вала по формуле

![]() Вт,

(4.10)

Вт,

(4.10)

где п - частота вращения вибрационного вала, с-1; А - работа трения в подшипниках, определяемая по формуле

A= F * f * π * d , Дж, (4.11)

где F- возмущающая сила, создаваемая дебалансом вибровала, Н; f- приведенный коэффициент трения для роликоподшипников, равный 0,01...0,0025. При расчетах принимается средняя величина, т.е., f = 0,00625; d - диаметр цапфы вала, м.

Возмущающая сила, создаваемая двумя дебалансами вибровала, определяется по зависимости

F=т * ω2 * a= 4 * m * π2 * n2 * a, Н, (4.12)

где т - масса колеблющихся частей грохота и присоединенной массы материала, кг; ω - угловая скорость, с-1; а - амплитуда колебаний, м; η - коэффициент полезного действия клиноременной передачи (η =0,9).

4.4. Порядок оформления работы

Выполнить схемы эксцентрикового и инерционного грохотов.

Дать описание эксцентрикового и инерционного грохотов , принципа работы и применения [1-4].

Путем замеров определить основные параметры лабораторного инерционного грохота.

По приведенным расчетным зависимостям рассчитать для заданного состава сортируемого материала значения размера отверстий в сите, амплитуду и частоту колебаний сита, производительность и мощность привода грохота. При расчете мощности привода принять массу вибрируемых частей т =1900 кг.

Выполнить анализ измерений и расчетов.

Литература: [1, с. 138-166; 4, с. 171-204]

Лабораторная работа № 5

РОТОРНЫЙ ТУРБУЛЕНТНЫЙ СМЕСИТЕЛЬ

5.1. Цель работы

Целью выполнения лабораторной работы является изучение конструкции, принципа работы, применения и расчета технико-экономических параметров смесителей, применяемых для приготовления строительных растворов и бетонов.

5.2. Краткие теоретические сведения

Эти смесители бывают с гравитационным и принудительным перемешиванием компонентов смеси, периодического и непрерывного действия.

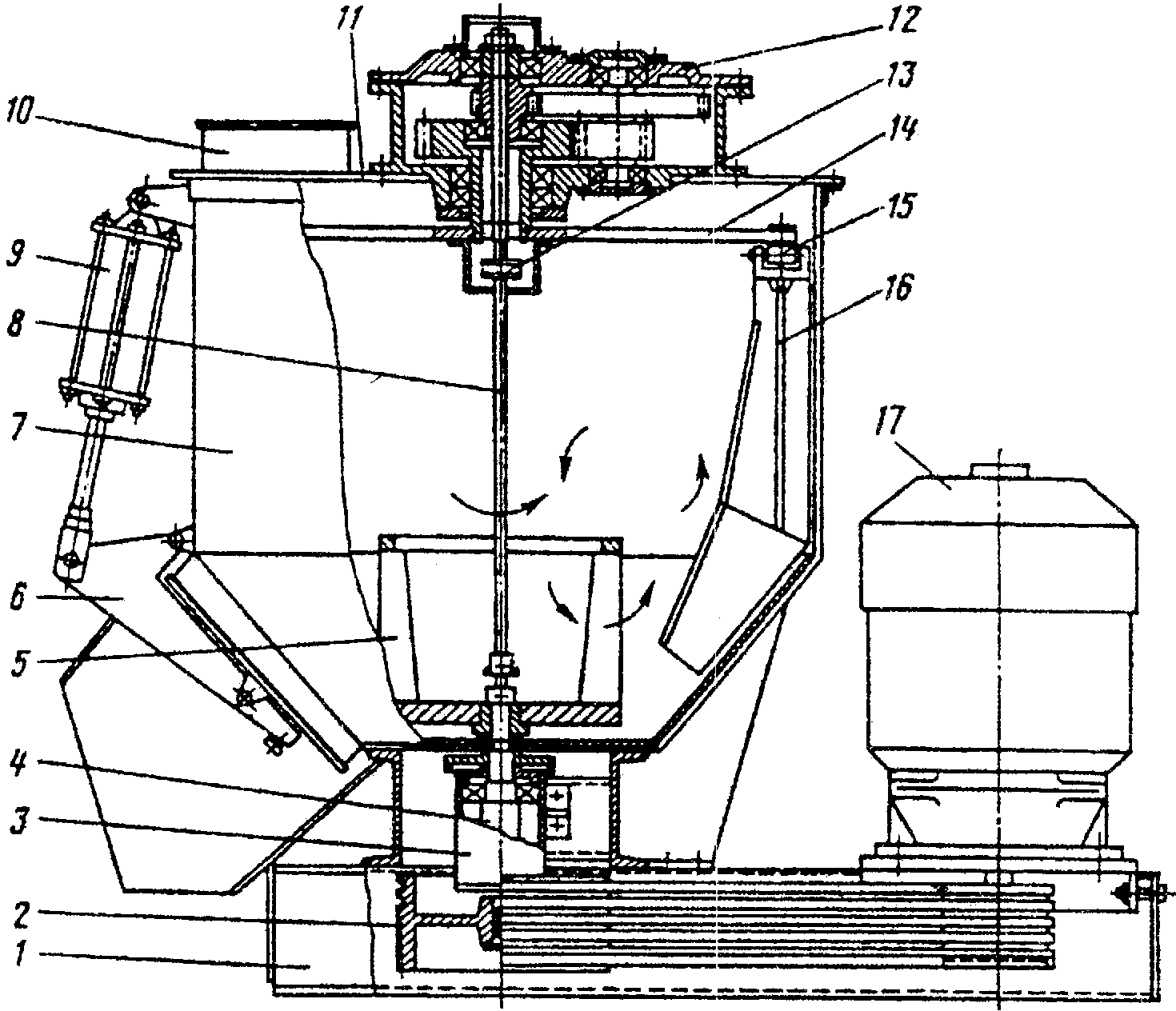

Гравитационные смесители имеют вращающиеся барабаны с лопастями на их внутренней поверхности, а принудительного действия - с неподвижным горизонтальным барабаном и лопастями, вращающимися на вертикальном валу. Наиболее эффективны последние, позволяющие перемешивать жесткие малоподвижные смеси. К ним относятся роторные смесители (рис 5.1).

Рис. 5.1. Турбулентный растворосмеситель

В турбулентном растворосмесителе (рис 5.1) перемешивание материалов производится при интенсивном движении смеси по сложной траектории. При вращении лопастного ротора 5 , закрепленного на валу 4 , который установлен в подшипниках 3 , смесь под действием центробежных сил отбрасывается к конусной стенке корпуса 7, движется по ней вверх и затем, под действием сил тяжести, стекает в центральную часть ротора. Кроме того, смесь циркулирует и по окружности, Характер воздействия на материал такого быстроходного (до 500 мин-1 ) смешивающего аппарата аналогичен характеру воздействия рабочего колеса центробежного насоса. Компоненты смеси подаются по патрубку 10 в крышке 11 , а готовая смесь разгружается через затвор 6 ,управляемый пневмоцилиндром 9. После того как основная часть смеси выйдет из барабана, оставшаяся часть смеси отбрасывается ротором и прилипает к стенкам. Очистка стенок корпуса и удаление оставшейся смеси производится лопастями 16, подвешенными на шарнирах 15 к рычагам 14. Во время смешивания эти лопасти поднимаются и плавают по поверхности и по мере выхода смеси они постепенно опускаются и очищают стенки. Очистительные лопасти приводятся во вращение через валик 8, муфту 13 и редуктор 12. Вал ротора вращается двигателем 17, установленным на раме 1, через ременную передачу.

5.3. Последовательность выполнения работы

5.3.1. Выполнить схему лабораторного смесителя роторного типа и описать принцип его работы.

5.3.2. Определить диаметр и высоту корпуса, количество и размер неподвижных лопастей на нем; диаметр и высоту ротора, количество лопастей на нем, частоту его вращения.

5.3.3. Определить по расчетным зависимостям диаметр корпуса смесителя, диаметр ротора, частоту его вращения, производительность и мощность привода смесителя.

При расчете следует пользоваться приведенными расчетными зависимостями: диаметр ротора турбулентного смесителя

Dp = (0,3....0,4)DK, (5.1)

где DK - внутренний диаметр корпуса.

Частота вращения ротора

![]() , с-1,

(5.2)

, с-1,

(5.2)

где RK - радиус ротора, м.

Производительность смесителя определяется по формуле

![]() , м3/ч,

(5.3)

, м3/ч,

(5.3)

где VСМ - объем смесительного корпуса по загрузке сухими материалами (для лабораторного смесителя VСМ =80 л); kb - коэффициент выхода бетонной смеси, равный 0,65...0,7; ku- коэффициент использования смесителя по времени, равный 0,85...0,9; z - число циклов (замесов) в час, определяемое по формуле

![]() (5.4)

(5.4)

где t1 - время загрузки компонентой смеси в корпус, принимается равным 10…15 с; t 2- время перемешивания смеси, принимаемое от 50 с и более в зависимости от подвижности бетонной смеси; t3 - время выгрузки смеси после перемешивания, равное 15....25 с.

Мощность привода смесителя определяется по формуле

![]() , кВт,

(5.5)

, кВт,

(5.5)

где Р - удельное сопротивление смеси вращению ротора, Па, принимается Р =(18. ..75) 103; RСР — средний радиус вращения лопастей, м, принимается равным

RСР = 0,65 RК , (5.6)

где RК - радиус корпуса смесителя, м; ω - угловая скорость ротора, с-1; η - к.п.д. привода, равный 0,75...0,8; S - общая площадь проекции лопастей ротора на направление вращения, определяемая по зависимости

![]() ,

м2

,

(5.7)

,

м2

,

(5.7)

где

Δ - критерий эффективности роторных

смесителей, принимается

![]() =

0,5...0,6 с; Vд

-

объем готового замеса, м3;

vСР

-

средняя

окружная скорость лопастей, определяется

по зависимости

=

0,5...0,6 с; Vд

-

объем готового замеса, м3;

vСР

-

средняя

окружная скорость лопастей, определяется

по зависимости

![]() ,

м/с

.

(5.8)

,

м/с

.

(5.8)

5.4. Порядок оформления отчета

По литературным источникам [1-4] выполнить схемы бетоносмесителей периодического действия с гравитационным и принудительным перемешиванием и дать описание их конструкций, принципа работы.

Начертить схему лабораторного турбулентного смесителя и кинематическую схему его привода.

Определить передаточное отношение механизма привода.

Дать описание конструкции и принципа работы лабораторного бетоносмесителя.

По приводимым расчетным зависимостям определить основные параметры бетоносмесителя.

Результаты замеров и расчетов сравнить с технической характеристикой роторного турбулентного смесителя, приводимой в рекомендованной литературе.

Литература [ 1, с. 255-278; 2, с. ] 43-166]

Лабораторная работа № 6

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ

ЛАБОРАТОРНОЙ ВИБРОПЛОЩАДКИ

6.1. Цель работы

Изучить конструкцию и принцип действия виброплощадки в двух вариантах:

- с электромеханическим приводом,

- с электромагнитным приводом.

6.2. Краткие теоретические сведения

Описание конструкции и принципа действия виброплощадок

Виброплощадки предназначены для уплотнения бетонной смеси при ее формировании и при формировании бетонных и железобетонных изделий. Они бывают с направленными и круговыми колебаниями.

В работе рассматриваются лабораторные виброплощадки с вертикально-направленными колебаниями, имеющими электро-механический и электромагнитный приводы.

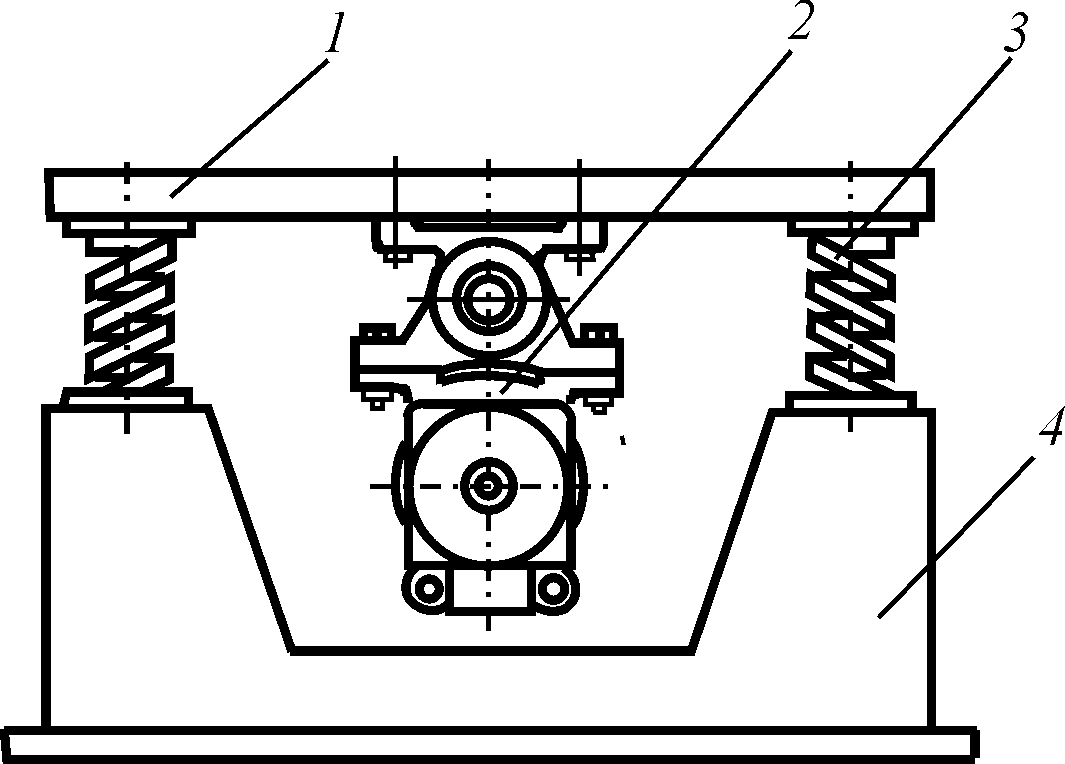

Виброплощадка с электромеханическим приводом (рис. 6.1) состоит из станины 4, на которой посредством пружины 3 смонтирован жесткий стол 1, к нижней поверхности которого жестко крепиться электромеханический вибратор 2.

Форма с бетонной смесью размещается на столе виброплощадки, к которому жестко крепиться.

Принцип работы виброплощадки заключается в следующем. В качестве вибровозбудителя применяется маятниковый электромеханический вибратор, конструкция которого позволяет изменять направления действия возмущающей силы по отношению к опорной поверхности. В корпусе помещен электродвигатель, на обоих концах вала которого установлены дебалансы. Корпус болтами жестко скреплен с промежуточным кронштейном, установленном на оси. Ось с помощью стяжных болтов неподвижно закрепляется в опорной плите. К промежуточному кронштейну болтами присоединена наружная металлическая втулка амортизатора, а его внутренняя втулка неподвижно крепится на оси. Благодаря амортизаторам корпус может поворачиваться относительно оси на небольшой угол во время работы при маятниковых колебаниях.

Рис. 6.1. Виброплощадка с электромеханическим маятниковым

вибратором

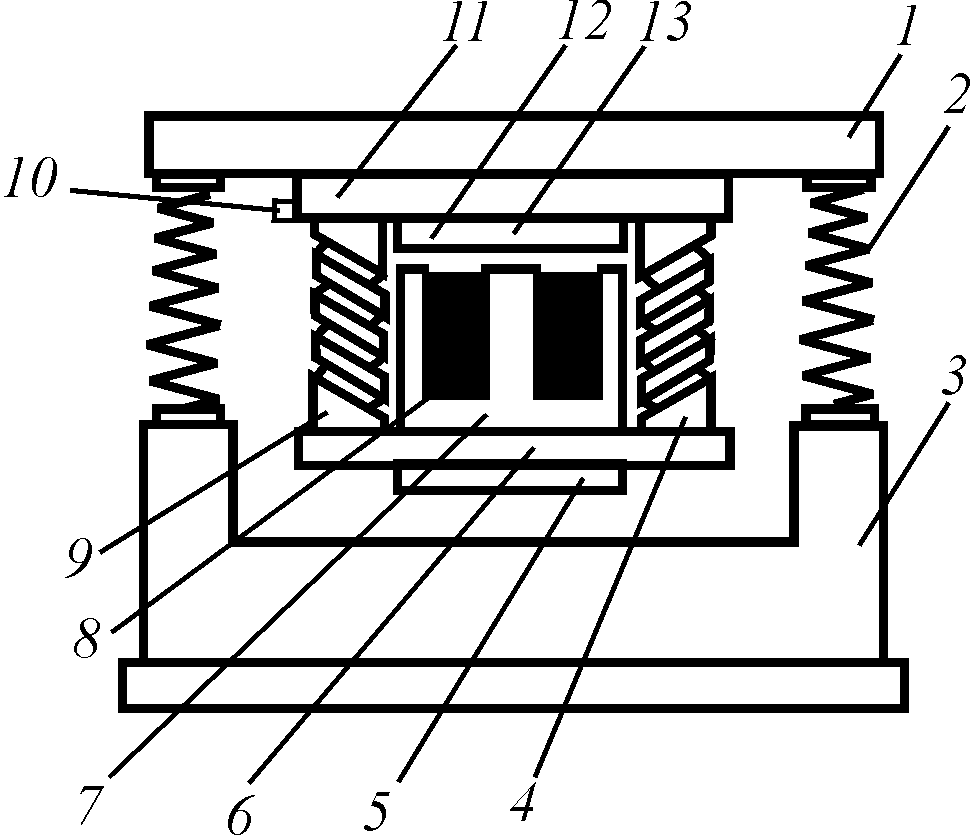

Виброплощадка с электромагнитным приводом (рис. 6.2) состоит из станины 3, на которой посредством пружин 2 смонтирован стол 1, в нижней части которого закреплен электромагнитный вибровозбудитель с прозрачными пружинами растяжения-сжатия.

Рис. 6.2. Схема виброплощадки с электромагнитным приводом

Вибровозбудитель состоит из двух основных частей - корпусной и реактивной, которые связаны между собой двумя параллельными пружинами 4 и 9. Реактивная часть складывается из прямоугольной металлической плиты 6 и прикрепленного к ней Ш-образного сердечника 7 электромагнита с замоноличенной в нем катушкой 8.

Корпусная часть состоит из остова 11 в виде металлической отливки коробчатого сечения и прикрепленного к ней якоря 13 электромагнита прямоугольного сечения. Сердечник и якорь набраны из листовой электротехнической стали. Под торцами пружин и под сердечником электромагнита предусмотрены листовые алюминиевые прокладки, являющиеся магнитоизоляторами. Изменением количества прокладок можно регулировать величину начального воздушного зазора между сердечником и якорем.

На реактивной части прикрепляются дополнительные грузы для регулировки амплитуды колебаний при различных величинах присоединяемых масс. Электрическое питание подается на кабель 10, расположенный в корпусной части. Токоподводящие бронзовые пружинки 12 одним концом соединены о текстолитовой клеммовой панелью, куда подводится питание током, а вторым концом соединены с клеммами катушки сердечника.

Принцип работы виброплощадки состоит в следующем. При прохождении электрического тока через катушку образуется электромагнитный поток, появляется возбуждающая сила, которая притягивает поверхность якоря к поверхности сердечника катушки. При этом пружины сжимаются. При прекращении подачи тока якорь возвращается в исходное положение под действием пружин. Направление движения якоря только в одной вертикальной плоскости, что обеспечивает строго направленные вертикальные колебания всей системы.

6.2.2. Расчет основных параметров виброплощадки с дебалансными грузами

При выполнении работы необходимо определить следующие основные параметры виброплощадки: мощность привода, размеры дебалансов, опорных пружин.

Мощность привода виброплощадки затрачивается на уплотнение бетонной смеси, находящейся в форме, на преодоление сопротивлений трения в подшипниках дебалансных валов, на дополнительные затраты мощности в муфтах, карданных соединениях, сальниках, синхронизаторах и т.п.

,

(6.1)

,

(6.1)

где k1 - коэффициент, учитывающий характер колебаний, k1 = 1 - для круговых гармонических колебаний; k2 - коэффициент, учитывающий потери на трение в муфтах, карданных соединениях, сальниках, синхронизаторах, k2 = 1,1..1,2; Mk – кинетический момент дебалансов, Нм.

Mk = Gby A, (6.2)

где А – амплитуда колебаний, м. Для виброплощадок А = 0,4...0,6 м; Gby – общий вес вибрирующих частей:

Gby = Gk + Gф + k3Gб, (6.3)

где Gk – вес вибрирующих частей виброплощадки, H;

Gф – вес формы, Н;

Gб – вес бетонной смеси в форме, Н;

k3 – коэффициент присоединения формуемой массы, учитывающий, что в процессе вибрирования большая часть бетонной смеси находится во взвешенном состоянии, k3 = 0,2 … 0,35;

ω

– угловая скорость дебалансов, рад/с;

![]() ,

где n

– частота вращения дебалансного вала,

об/мин; обычно n

= 3000 об/мин;

,

где n

– частота вращения дебалансного вала,

об/мин; обычно n

= 3000 об/мин;

α – угол сдвига фаз, т.е. угол между направлением вынуждающей силы и перемещением виброплощадки. Для круговых гармонических колебаний α = 30..350, для направленных колебаний α = 14..16 0;

μ – приведенный коэффициент трения в роликоподшипниках дебалансного вала, μ = 0,005;

d – диаметр дорожки внутреннего кольца роликоподшипника, d = 0,06..0,1 м;

g – ускорение силы тяжести, g=9,81 м/с2.

Пользуясь вибрографом, неоходимо измерить действительные показатели режима вибрирования площадки.

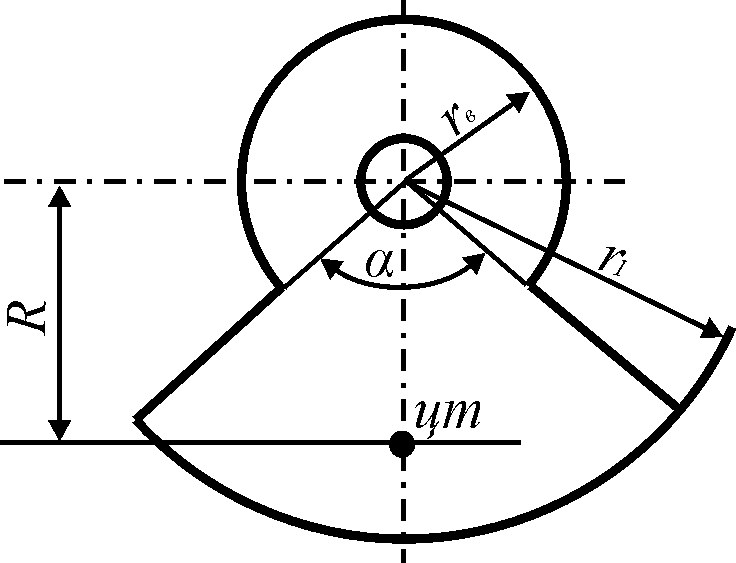

Для определения размеров дебалансных грузов принимаем их форму в виде сектора (рис. 6.3).

Рис. 6.3. Схема дебалансного груза

Размеры дебаланса рекомендуется принимать в следующих пределах:

r1=0,12…0,16 м, r2=0,06…0,12 м, α = 90...1800.

Расстояние от центра тяжести до оси вращения

;

(6.4)

;

(6.4)

где α - в градусах.

Массу (вес) дебалансного груза определяем из соотношения для кинетического момента:

mдг R = Gby A; (6.5)

откуда

![]() .

(6.6)

.

(6.6)

В этом расчете необходимо учесть количество дебалансных грузов, закрепленных на валу. Зная частоту (вес) дебалансного груза, определяем его объем из зависимости

![]()

(6.7)

где V – объем одного дебаланса, м3, j – объемная масса материала дебаланса, кг/м3.

Имея в виду, что

![]() ,

(6.8)

,

(6.8)

определяем толщину дебаланса

![]() (6.9)

(6.9)

Число рабочих витков пружин определяется по формуле

![]() (6.10)

(6.10)

где d – диаметр проволоки пружин, см;

D – диаметр пружины, см;

Y – модуль сдвига стали, равный 8,5*105 кг/см2;

С1 – жесткость отдельной пружины, Н/м.

![]() ,

(6.11)

,

(6.11)

где С – жесткость опорных пружин, Н/м;

Х – количество пружин.

Жесткость пружин виброплощадки определяется по зависимости

![]() ,

(6.12)

,

(6.12)

где

![]() -

собственная угловая частота системы.

-

собственная угловая частота системы.

По данным института «ВНИИСТРОЙДОРМАШ»

![]() ,

(6.13)

,

(6.13)

где

![]() -

вынужденная частота колебаний

виброплощадки, принимаемая равной 3000

об/мин.

-

вынужденная частота колебаний

виброплощадки, принимаемая равной 3000

об/мин.

По конструктивным

соображениям рекомендуется, чтобы

![]() .

.

6.3. Порядок оформления отчета

Дать описание конструкции, принципа действия и назначения виброплощадок.

Выполнить схемы виброплощадок с обозначением основных узлов и деталей.

Определить режимы вибрации виброплощадок на холостом ходу и под нагрузкой

Сделать вывод о достоинствах и недостатках рассматриваемых конструкций виброплощадок.

Выполнить расчет основных параметров виброплощадки с электромеханическим приводом.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Абдулханова, М.Ю. Механическое оборудование предприятий стройиндустрии. учеб. пособие / М.Ю. Абдулханова, А.М. Колбасин, В.И. Марсов. – М.: МАДИ, 2014 – 120 с.

Бауман, В.А. Механическое оборудование предприятий строительных материалов, изделий и конструкций / В.А. Бауман, Б.В. Клушанцев, В.Д. Мартынов. – М.: Машиностроение, 1961. – 319 с.

Борщевский, А.А. Механическое оборудование для производства строительных материалом и изделий / А.А. Борщевский, А.С. Ильин – М.: Высшая школа, 1987. – 363 с.

Бауман, В.А.Вибрационные машины и процессы в строительстве / В.А. Бауман, И.И. Быковский. – М.: Высшая школа, 1977. – С. 90-97, 153-170.

Заленский, B.C. Строительные машины: примеры расчетов / B.C. Заленский. – М.: Стройиздат, 1983. – 266 с.

Ильевич, А.П. Машины и оборудование для заводов по производству керамики и огнеупоров / А.П. Ильевич. – М.: Высшая школа, 1979. – 344 с.

Кабанов, В. С. Оборудование в технологических процессах строительной индустрии./ В.С. Кабанов, И. А. Фролов .– Воронежский ГАСУ. – Воронеж, 2012. – 102 с.

Морозов, М.К. Механическое оборудование заводов сборного железобетона / М.К. Морозов. – Киев: Вища школа, 1982. – С. 10-19.

Строительные машины: справочник. Т.2 /под ред. В.А. Баумана и Ф.А. Лапира. – М.:Машиностроение, 1977. – С. 329-333

Технологические комплексы и механическое оборудование предприятий строительной индустрии: учебник / В.С. Богданов, С.Б. Булгаков, А.С. Ильин. – СПб.: Проспект Науки, 2010. – 624 с.

ОГЛАВЛЕНИЕ

Введение 3

Лабораторная работа №1. Щековые дробилки 3

Лабораторная работа №2. Бегуны 7

Лабораторная работа №3. Шаровые мельницы 11

Лабораторная работа №4. Вибрационный грохот 16

Лабораторная работа №5. Роторный турбулентный смеситель 21

Лабораторная работа №6. Изучение конструкции и принципа

действия лабораторной виброплощадки 25

Библиографический список 31

ОБОРУДОВАНИЕ В ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССАХ СТРОИТЕЛЬНОЙ

ИНДУСТРИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ №№ 1 – 6

Составители: к. т. н., доц. Игорь Алексеевич Фролов

к. т. н., доц. Николай Михайлович Волков

Подписано в печать 25.04.2016 г. Формат 60 х 84 1/16. Уч.-изд. л. 2,0. Усл. печ. л. 2,1. Бумага писчая. Тираж 60 экз. Заказ № 140.

_______________________________________________________________

Отпечатано: отдел оперативной полиграфии издательства учебной

литературы и учебно-методических пособий Воронежского ГАСУ